一种提高人造磁铁矿可选性的系统及方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于冶金和矿物加工领域,涉及一种提高人造磁铁矿可选性的系统及方法。

背景技术

我国的复杂难选氧化铁矿石资源非常丰富,其资源铁品位低、矿物组成复杂、磁性弱、嵌布粒度较细,采用常规选矿工艺很难获得理想的分选指标。此类矿石若经过磁化焙烧处理后,将得到的人造磁铁矿进行磁选、反浮选等工艺,往往能够获得较好的选矿指标。

近年来,闪速磁化焙烧、悬浮磁化焙烧技术获得较大的研究进展,流态化磁化焙烧技术得到了工业应用。较传统回转窑、竖炉等磁化焙烧方式具有较高的应用前景。冷却方式也取得了较大改进,传统水冷方式,冷却效果好、金属回收率高,但磁铁矿剩磁大、难分选。

不同铁矿石采用磁化焙烧工艺得到人造磁铁矿在流态化冷却过程中,与空气接触会发生再氧化反应生成γ-Fe

发明内容

针对上述技术问题,本发明的目的是创造人造磁铁矿发生再氧化的条件,提供了一种提高人造磁铁矿可选性的系统及方法。

一种提高人造磁铁矿可选性的系统,包括磁化焙烧炉,所述磁化焙烧炉出料口与余热锅炉进料口相连,所述余热锅炉出料口与第一料封装置进料口相连,所述第一料封装置出料口与再氧化反应室进料口相连,所述再氧化反应室底部设有布风装置和金属烧结网,所述再氧化反应室底部的进风口通过混合气体管路与混合器相连,所述混合气体管路上设有调节阀门、流量计和压力表,所述混合器与氮气管路和压缩空气管路相连,所述氮气管路和压缩空气管路上设有调节阀门和流量计,所述再氧化反应室顶部的出风管与除尘器进风口相连,所述再氧化反应室出风管上设有氧分析仪,所述再氧化反应室出料口与第二料封装置进料口相连,所述第二料封装置出料口与造浆槽相连,所述造浆槽连接弱磁选别系统。

所述第一料封装置和第一料封装置底部设有金属烧结网,在第一料封装置和第一料封装置底部通入氮气,经过金属烧结网均匀分布,可使装置内的物料呈流化状态。

所述第一料封装置和第一料封装置内设有隔板,所述隔板底端与金属烧结网之间留有180~220mm的距离。隔板的作用是封堵料封装置进料口端和出料口端的气体并防止互窜。

利用上述系统提高人造磁铁矿可选性方法,包括如下步骤:

(1)将粒度小于5mm粉状人造磁铁矿经过磁化焙烧后得到的高温焙砂,通过余热锅炉换热将其冷却到200~350℃,控制焙砂温度较低,可防止焙砂在再氧化反应室温度过高发生“过氧化”反应生成弱磁性的赤铁矿α-Fe

(2)冷却后焙砂进入第一料封装置,在氮气的流化作用下,焙砂进入再氧化反应室。

(3)再氧化反应室底部通入氮气和空气的混合气体,控制混合气体流量为3000~4000m³/h,压力为150~200kpa,氧气体积浓度为0~20.9%,通过流量调节精确控制氧化气氛,防止发生“过氧化”生成弱磁性矿物赤铁矿(α-Fe2O3)。

(4)人造磁铁矿焙砂在混合气体的作用下呈流化状态缓慢排出再氧化反应室,在此过程中,人造磁铁矿Fe

(5)缓慢排出再氧化反应室的微氧化产品通过第二料封装置的流化作用,进入造浆槽冷却并补水制浆,得到可选性较高的焙烧产品送入后续弱磁选别。

本发明的有益效果:

1、本发明通过空气和氮气混合气体与焙砂进行充分接触,精确调控氧化气氛,避免发生“过氧化”,使部分人造磁铁矿仅发生“微氧化”反应,晶体结构转变为磁铁矿γ-Fe

2、控制进入再氧化反应室的焙砂温度较低(200~350℃),可防止焙砂温度过高与氧气接触发生“过氧化”反应生成弱磁性的赤铁矿α-Fe

综上所述,本发明通过精确调控氧化气氛,并严格控制人造磁铁矿接触氧气的温度,防止人造磁铁矿“过氧化”产生弱磁性的赤铁矿(α-Fe

附图说明

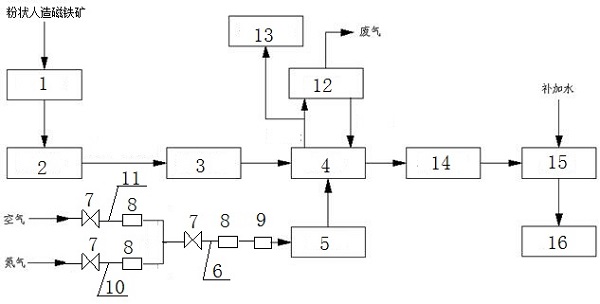

图1为本发明的提高人造磁铁矿可选性的系统的示意图;

图2为本发明再氧化反应室的结构示意图;

图3为本发明料封装置的结构示意图。

图中:1-磁化焙烧炉,2-余热锅炉,3-第一料封装置,4-再氧化反应室,401-再氧化反应室进料口,402-布风装置,403-再氧化反应室金属烧结网,404-进风口,405-出风管,406-再氧化反应室出料口,5-混合器,6-混合气体管路,7-调节阀门,8-流量计,9-压力表,10-氮气管路,11-压缩空气管路,12-除尘器,13-氧分析仪,14-第二料封装置,15-造浆槽,16-弱磁选别系统,17-隔板,18-金属烧结网。

具体实施方式

下面结合附图对本发明一种提高人造磁铁矿可选性的系统和方法做进一步说明。

如图1-3所示,一种提高人造磁铁矿可选性的系统,包括磁化焙烧炉1、余热锅炉2、第一料封装置3、再氧化反应室4、第二料封装置14、混合器5、除尘器12、氮气管路10、压缩空气管路11、造浆槽15以及检测仪表8、9、13。磁化焙烧炉1出料口与余热锅炉2进料口相连,余热锅炉2出料口与第一料封装置3进料口相连,第一料封装置3出料口与再氧化反应室4进料口401相连,再氧化反应室4底部设有布风装置402和金属烧结网403。再氧化反应室1底部的进风口404通过混合气体管路6与混合器5相连,混合气体管路6上设有调节阀门7、流量计8和压力表9,混合器5与氮气管路10和压缩空气管路11相连,氮气管路10和压缩空气管路11上设有调节阀门7和流量计8,氮气和空气通过调节阀7精准控制气体流量,于混合器5内均匀混合,混合后的气体通过控制阀7的调节压力和流量后再通过混合气体管路6输送至再氧化反应室4内。再氧化反应室1顶部的出风管405与除尘器12进风口相连,出风管405上设有氧分析仪13。

再氧化反应室4为流化床结构,混合气体进入再氧化反应室4后通过底部的布风装置401和金属烧结网403均匀分布,焙砂进入再氧化反应室4后在混合气体作用下呈流化态。混合气体在再氧化反应室4与焙砂接触发生微氧化反应,残余气体和部分细灰由再氧化反应室4顶部的出风管405进入除尘器内部除尘,废气由烟囱排出,除尘灰进入再氧化反应室4内,出风管405上设置的氧分析仪13,可通过检测废气中氧气含量来判断再氧化反应室4内氧化反应程度。

再氧化反应室4出料口406与第二料封装置14进料口相连,第二料封装置14出料口与造浆槽15相连,造浆槽连接弱磁选别系统16

第一料封装置3和第一料封装置14底部设有金属烧结网18,在第一料封装置3和第一料封装置14底部通入氮气,经过金属烧结网18均匀分布,可使装置内的物料呈流化状态。第一料封装置3和第二料封装置14内设有隔板17,隔板17底端与金属烧结网18之间留有180~220mm的距离。隔板17的作用是封堵料封装置进料口端和出料口端的气体并防止互窜。

造浆槽15内设置有搅拌装置,通过补加水流量控制造浆槽15液位和制浆浓度,矿浆通过渣浆泵将矿浆输送至后续弱磁选别。

利用上述系统提高人造磁铁矿可选性方法,包括如下步骤:

(1)将粒度小于0.5mm粉状人造磁铁矿经过磁化焙烧炉1磁化焙烧后得到的高温焙砂,通过余热锅炉2换热将其冷却到200~350℃,控制焙砂温度较低,可防止焙砂在再氧化反应室温度过高发生“过氧化”反应生成弱磁性的赤铁矿α-Fe

(2)冷却后焙砂进入第一料封装置3,在氮气的流化作用下,焙砂进入再氧化反应室4。

(3)再氧化反应室底部通入氮气和空气的混合气体,控制混合气体流量为3000~4000m³/h,压力为150~200kpa,氧气体积浓度为0~20.9%,通过流量调节精确控制氧化气氛,防止发生“过氧化”生成弱磁性矿物赤铁矿(α-Fe

(4)人造磁铁矿焙砂在混合气体的作用下呈流化状态缓慢排出再氧化反应室4,在此过程中,人造磁铁矿Fe

(5)缓慢排出再氧化反应室的微氧化产品通过第二料封装置14的流化作用,进入造浆槽15冷却并补水制浆,得到可选性较高的焙烧产品送入后续弱磁选别。

- 一种提高人造磁铁矿可选性的系统及方法

- 一种提高含铌复杂尾矿中铌矿物可选性的方法及装置