一种油墨粘度在线测量装置及方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于印刷机、具体涉及一种油墨粘度在线测量装置及方法。

背景技术

油墨是印刷领域中必须使用的原材料,由于油墨中含有易挥发的成分,使得油墨粘度会随着易挥发成分的挥发而变化,并且油墨温度变化也会造成粘度的变化;而油墨粘度的变化会造成色差,影响印刷品质;因此油墨粘度的测量与控制,非常重要。

传统的油墨粘度测量方法为使用粘度杯和秒表进行人工测量,但偏差较大,且一般30-60min测量一次,造成印刷质量波动很大。因此必须寻找一种高频次对油墨粘度进行精确测量的方法,以达到持续控制的目标。

常见的测量方法有如下几种:

1.通过气动隔膜泵测量油墨粘度

如申请号为201920413160.7、名称为“一种油墨粘度上位机”的专利,其工作原理为:通过脉冲传感器,采集气动隔膜泵排气口的排气脉冲频率,计算出气动隔膜泵的工作负载,进而计算出流经气动隔膜泵的油墨粘度。

2.通过测量转子的旋转扭矩测量油墨粘度

如申请号为200620060969.9、名称为“一种印刷油墨粘度自动调整装置”的专利,其工作原理为:通过测量圆盘的转动阻力来测量油墨粘度。

3.通过超声波反射来测量油墨粘度

如申请号为202011244430.X、名称为“一种印刷油墨粘度检测方法、系统、平台及存储介质”的专利,其工作原理为:向印刷油墨投射光照或声波,当投射的光照或声波,遇到印刷油墨后,将对相应的光照或声波进行反射,通过设置的光接受器或声波接收器获取印刷油墨反射数据;并通过设置的光分析仪或声波分析仪,实时分析印刷油墨反射数据的偏离数据;通过对偏离数据的分析,实时生成印刷油墨粘度系数。

上述的几种粘度测量方法,不但成本很高,而且很易受油墨温度波动及油墨循环中产生的气泡影响,很难进一步提高油墨粘度测量的精准度。

落球法测量液体粘度也是一种常见的粘度测量方法,即在一个垂直放置的玻璃筒中盛满欲测量的液体,在玻璃筒上做两个记号,测量球从液体顶部下落至第一记号时开始计时,至第二记号时停止计时;使用两个记号的时间间隔及两个记号之间的间距,计算测量球降落的速度,再根据测量球的速度、体积、重量、直径及液体密度等参数,计算液体的粘度。常用的计时方式为肉眼观察测量,且一般适用于取样后实验室测量。

若把落球法应用于印刷生产中的油墨粘度测量,有如下几个难点:

1、要自动的连续或间歇式进行在线粘度测量,不能采用取样后实验室测量的方式;

如申请号为201711382488.9、名称为“一种玻璃管连接金属转换管接头的落球式粘度计装置”的专利,其落球粘度计填充管装配在一个允许样品管自身可做180度快速大翻转的中心轴承上,因而可以立即进行重复测量。其采用的技术方案为通过采用样品管旋转180度的方式,把落到粘度计样品管底部的测量球,通过样品管的翻转,使测量球回到样品管顶部,虽然该专利并未披露如何控制测量球在到达顶部前即提前开始掉落的问题,但是基本可以实现间歇式测量。

2、测量球通过两个记号的时间,要自动且精确地进行测量;

如申请号为CN200720040115.9、名称为“感应式落球法液体粘度测定仪”的专利,其在盛满待测液体的玻璃量筒的外面平行地套上两个感应线圈,使在量筒的液体中下落的金属测量球可依次穿过这两个感应线圈,再将这两个感应线圈的引出线分别与仪器主机相连。其采用的技术方案为,通过采用感应线圈信号采集时间差,来计算测量球通过两个记号(固定高度差)的时间。但该专利仅用于取样后实验室测量更加准确,并未考虑印刷现场普遍要求的防爆要求。

3、要排除油墨温度对粘度测量结果的影响;

如申请号为CN201520057307.5、名称为“一种集成式油墨粘度温度控制设备”的专利,该温度控制设备包括相互连接的冷水供给单元和水冷却回路,所述水冷却回路绕设在第二输墨通道上并与第二输墨通道进行热交换。其采用的技术方案为在粘度检测的外围,采用带温控装置的第二输墨通道来实现对油墨的温度控制;其技术本质是控制粘度测量单元之外的第二输墨管路内的油墨温度,并不是对粘度测量单元内的油墨进行温度控制,温度控制存在一定的滞后性。

4、印刷机实际生产中会改变所使用的油墨品种,所以粘度测量装置要便于清洗;

5、油墨循环中,受输送泵的影响,油墨会含有一定的气泡,且气泡处于流动的不稳定状态,导致测量结果不准;

上述问题4、5未见相关专利及公开文献报道。

发明内容

本发明所要解决的技术问题是提供一种油墨粘度在线测量装置及方法,能够基于落球法以实现油墨粘度的在线测量。

为了解决上述技术问题,本发明采用如下的技术方案:

一方面,本发明的油墨粘度在线测量装置,包括油墨输送主管路,还包括于油墨输送主管路上分出的一测量支路、竖直设置且底部与测量支路相连通的粘度测量管、设于粘度测量管外的热交换装置及上位机,测量支路上设有阀门,粘度测量管内设有测量球,粘度测量管顶部通过管路连回至油墨输送主管路,粘度测量管外侧上、下侧各设有一球感应器,上位机分别与球感应器相连,通过获取两球感应器的感应时间差以算出粘度测量值。

所述粘度测量管内上、下端各设有一支撑架,支撑架上设有测量球限位腔。

所述支撑架包括数块沿管内径向均匀布置的支撑板,支撑板均具有与测量球相接触的楔形接触面并构成所述测量球限位腔。

所述粘度测量管管壁上温度传感器,温度传感器的输出端与上位机相连。

所述测量球为金属或带磁性的金属球。

所述测量球外还包裹有耐腐蚀的聚合物层、防腐蚀镀层或涂层。

所述粘度测量管采用易导热材料制成,内径为所述测量球外径的1.2~2倍;所述测量支路内径为所述油墨输送主管路内径的0.25~0.75倍。

所述阀门为气动或电动控制阀,并与上位机相连。

另一方面,一种油墨粘度在线测量装置的在线测量方法,包括以下步骤:

s1.控制阀门打开,使油墨从油墨输送主管路经测量支路、粘度测量管底部进入粘度测量管内,推动测量球朝上浮动;

s2.当上、下球感应器均获得感应后再持续一段时间,使测量球保持处于上端支撑架上的同时,把粘度测量管内原有的油墨置换干净,并使管内的油墨流动状态稳定,以消除气泡对粘度测量的影响;

s3.控制阀门关闭,使测量球下落,经上、下球感应器感应后回落至下端支撑架上;

s4.通过上位机根据s3中的感应时间差进行计算以获得粘度测量值。

在步骤s3中,还通过温度传感器测量管内的油墨温度,并反馈至上位机;在步骤s4中,由上位机根据油墨温度对粘度测量值进行修正或因超出允许的测量温度范围,判断此次测量无效需进行重测。

采用本发明的一种油墨粘度在线测量装置及方法,具有以下优点:

1、通过测量支路上的阀门间歇性开闭,使得粘度测量管持续对油墨粘度进行测量;油墨在油墨输送主管路的流动不受影响,不影响印刷机的供墨稳定性。

2、粘度测量管内的测量球靠油墨自身流动,从底部推至顶部,机械结构简单,不易出现漏墨、测量球提前滑落的问题。

3、在粘度测量管外部设置热交换装置,以控制粘度测量管内的油墨温度;粘度测量管管壁上设置温度传感器,可实时测量粘度测量管内的油墨温度;当粘度测量管内的油墨实际温度与设定温度差异不大时,可对测量结果根据上位机内预设的校准机制进行校准,当粘度测量管内的油墨实际温度与设定温度差异很大时,可判断测量无效,重新进行测量;可使粘度测量结果更加准确。

4、测量支路上的阀门打开时,可对粘度测量管内原有的油墨进行置换;当测量球被推到顶部后,继续置换一段时间,使粘度测量管内的油墨进入稳定状态,以消减气泡对粘度测量的影响。

5、测量支路上的阀门关闭时,粘度测量管内的油墨是静止状态,油墨中的气泡也是稳定状态,油墨粘度测量精准度有所提升。

6、测量球在粘度测量管顶部或底部时,都会受到支撑架的约束,使其位于粘度测量管的轴心位置,并不会影响油墨在粘度测量管内的流动。

7、球感应器可以根据油墨类型选择金属感应传感器或磁性感应传感器;金属感应传感器成本低、结构简单,可用于无防爆要求的水性油墨粘度测量;磁性感应传感器可使用气动类型,以满足溶剂型油墨粘度测量所需要的防爆设计。

8、当阀门采用气动控制,且传感器采用防爆设计时,将上位机置于防爆电器箱内,整机可满足溶剂型油墨粘度测量所需的防爆要求。

9、测量球外壁和粘度测量管内壁均光滑、易清洁,当印刷机切换油墨品种时,可由上位机控制阀门常开,在油墨输送主管路进行清洗时,同步完成粘度测量管与整个测量支路的清洗。

10、整体测量逻辑由上位机自动控制进行,不用人工干预。

附图说明

下面结合附图和具体实施方式对发明进行详细说明:

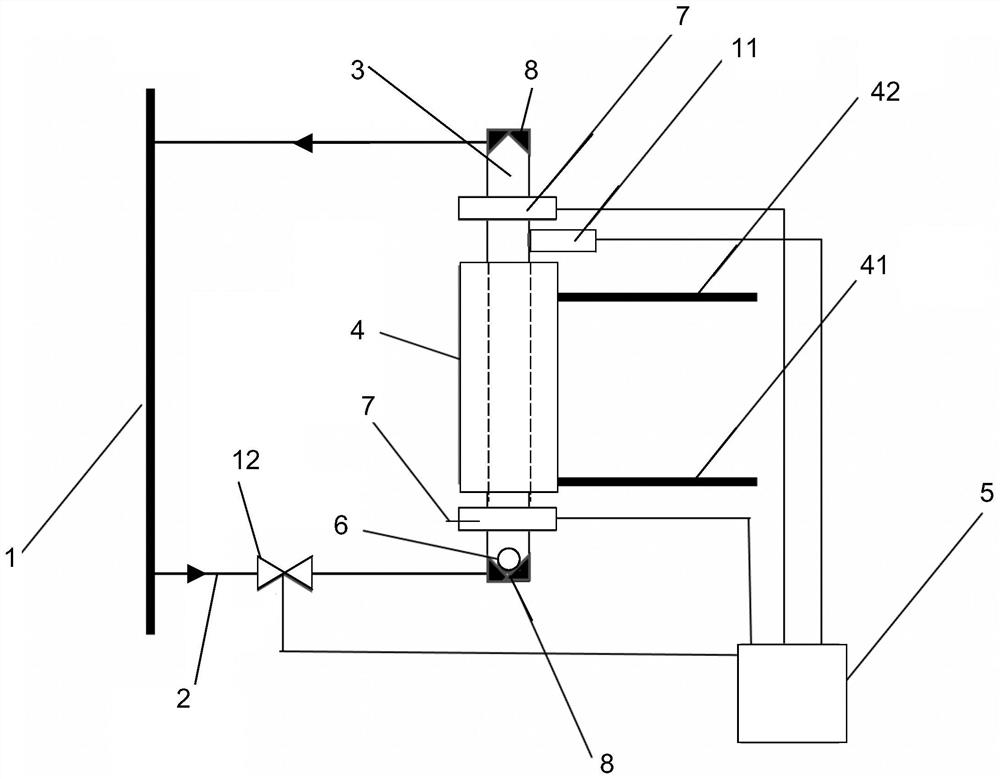

图1是本发明的油墨粘度在线测量装置的原理示意图;

图2是本发明的粘度测量管内的支撑架的径向视图;

图3是本发明的上端支撑架的支撑板的结构示意图。

具体实施方式

本发明的油墨粘度在线测量装置如图1所示,与现有技术相同的是,同样也包括油墨输送主管路1,不同的是,其还包括于油墨输送主管路1上分出的一测量支路2、竖直设置且底部与测量支路2相连通的粘度测量管3、设于粘度测量管3外的热交换装置4及上位机5,测量支路2上设有一阀门12,以控制测量支路2是否打开,通过间歇性、高频次的开关,可实现通过粘度测量管3持续对油墨粘度进行测量;粘度测量管3内设有测量球6,粘度测量管3顶部通过管路连回至油墨输送主管路1,当阀门12打开时,油墨从油墨输送主管路1经测量支路2、粘度测量管3底部进入粘度测量管3内,并推动测量球6朝上浮动,当阀门12关闭时,测量球6失去流动油墨的推力而自动下落;粘度测量管3外侧上、下侧各设有一球感应器7,上位机5分别与球感应器7相连,通过获取两球感应器7所感应到的落球时间差以算出粘度测量值。热交换装置4则可采用夹套式或沉浸式换热器等,通过进液管41与出液管42中循环的导热液,用以对于粘度测量管3内的油墨温度进行控制。

请结合图2~图3所示,粘度测量管3内上、下端各设有一支撑架8,支撑架8上设有用以约束测量球6的测量球限位腔,具体可采用以下结构,支撑架8包括数块沿管内径向均匀布置的支撑板9,数量以三块以上为较佳,支撑板9均具有与测量球6相接触的楔形接触面10并在构成与粘度测量管3同轴的测量球限位腔,通过支撑架8的支撑并保持在轴心位置,不会对油墨在粘度测量管3内的流动造成影响。当然,还支撑架8还可以采用其它镂空形式的结构。

粘度测量管3管壁上温度传感器11,温度传感器11的输出端与上位机5相连,用以实时测量粘度测量管3内的油墨温度并反馈至上位机5,作为判断与轻微修正的依据。

根据油墨类型,测量球6可采用金属或带磁性的金属球,要求其外壁光滑、易清洁,直径在5~12mm之间。另外,在测量球6外还可以包裹有耐腐蚀的聚合物层、防腐蚀镀层或涂层。粘度测量管3采用易导热材料制成,内径为测量球6外径的1.2~2倍。例如:钢制镀铬小球,外径为5mm,粘度测量管3采用内壁抛光(RA0.6μm)的不锈钢管,内径为10mm,为钢制镀铬小球外径的2倍。又例如:强磁包覆四氟乙烯小球,外径为12mm;粘度测量管3采用内壁抛光(RA0.4μm)的钛合金管,内径为14.4mm,为小球外径的1.2倍。

测量支路2内径为油墨输送主管路1内径的0.25~0.75倍。例如:测量支路2内径为4mm,为油墨输送主管路1内径20mm的0.25倍;又例如:测量支路2内径为24mm,为油墨输送主管路1内径32mm的0.75倍。

阀门12可采用气动或电动控制阀,阀门12分类为隔膜阀、夹管阀或球阀等,并通过与上位机5相连,实现自动控制。通常一个测量周期的时间控制为15-60s,具体长短与油墨粘度和小球外径大小相关:如若低粘度油墨且小球外径较大时,小球降落需要5s,则小球提升过程分配5s,持续流动时间分配5s,一个测量周期共15s;如若高粘度油墨且小球外径较小时,小球降落需要20s,则小球提升过程分配20s,持续流动时间分配20s,一个测量周期共60s。

采用上述粘度测量装置的测量方法具体为:

s1.控制阀门12打开,使油墨从油墨输送主管路1经测量支路2、粘度测量管3底部进入粘度测量管3内,并推动测量球6朝上浮动;

s2.当测量球6上浮时陆续通过下、上两个球感应器7位置,即下、上球感应器7均获得感应后,再持续一段时间,保证测量球6保持处于上端支撑架8上的同时,把粘度测量管3内原有的油墨置换干净,并使管内的油墨流动状态稳定,以消除气泡对粘度测量的影响,此时测量球6受粘度测量管3上端的支撑架8约束,且不影响油墨在粘度测量管3内的流动;

s3.控制阀门12关闭,此时粘度测量管3内的油墨是静止状态,油墨中的气泡也是稳定状态,测量球6失去油墨流动的推动力而自动下落,陆续经上、下球感应器7感应后回落至下端支撑架8上,在这个过程中,记录测量球6通过两球感应器7的时间差,并传送给上位机5;

s4.通过上位机5根据s3中落球的感应时间差进行计算以获得粘度测量值。当一个测量周期完成后,可再次循环上述步骤,即可重复测量油墨的粘度,整个测量过程全部自动进行,不需手动干预。

在步骤s3中,还可通过温度传感器11测量管内的油墨温度,并反馈至上位机5;在步骤s4中,由上位机5根据油墨温度对粘度测量值进行修正,具体为:当粘度测量管3内的油墨实际温度与设定温度差异不大时,可对测量结果根据上位机5内预设的校准机制进行校准;而当粘度测量管3内的油墨实际温度已超出允许的测量温度范围时,则判断此次测量无效,需重新进行测量;可使粘度测量结果更加准确。

但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

- 一种油墨粘度在线测量装置及方法

- 一种在线测量橡胶挤出机计量段中橡胶粘度的装置和方法