布液器、换热器及空调冷水机组

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于空调技术领域,具体提供一种布液器、换热器及空调冷水机组。

背景技术

目前,在用于空调制冷技术领域的换热器中,横管降膜蒸发器与其他类型的蒸发器相比,由于制冷剂冲注量较少,换热效率高,运行费用低等优势受到极大关注。横管降膜蒸发的原理是让冷媒流入布液器中进行均液,然后经布液孔流出,在换热管上形成液膜,与换热管内的冷媒进行相变换热。其中,布液器的均液效果直接影响整个横管降膜蒸发器的换热性能。

现有的布液器的第一层均液板通常采用菱形或长方形结构,且第一层均液板上均液孔均匀分布,同时将进液管设置在第一层分液槽的中间位置。

但是,现有的布液器存在均液效果差,结构复杂,占用空间大,对于空间有限的降膜式蒸发器难于应用,以及采用中间进液会产生布液器安装困难的问题。

相应的,本领域需要一种新的布液器、换热器及空调冷水机组来解决上述问题。

发明内容

为了解决现有技术中的上述问题,即为了解决现有的布液器存在均液效果差,结构复杂,占用空间大,对于空间有限的降膜式蒸发器难于应用,以及采用中间进液会产生布液器安装困难的问题,本发明提供了一种布液器,包括顶部封板和上壳体,所述顶部封板和所述上壳体的上表面之间围设成第一均液空腔,所述上壳体位于所述第一均液空腔内的位置上设有多个第一均液孔,所述顶部封板上设置有进液口,所述上壳体沿所述顶部封板长度方向设置,所述顶部封板在所述上壳体上的投影为梯形,所述梯形为等腰梯形,所述进液口设置在靠近所述梯形的底边的一侧,多个所述第一均液孔组成至少一组均液孔组,至少一组所述均液孔组中的相邻两个所述第一均液孔之间的间距沿所述上壳体长度方向先减小后增大。

在上述布液器的优选技术方案中,所述均液孔组的数量为偶数个,并且沿所述梯形的底边和顶边的中线两两对称。

在上述布液器的优选技术方案中,所述均液孔组的数量为两个,任一所述均液孔组中的多个所述第一均液孔的圆心连线与距离最近的一侧的所述梯形的腰线平行。

在上述布液器的优选技术方案中,从所述梯形的底边到顶边的方向上,靠近所述底边的相邻的两个所述第一均液孔的间距大于靠近所述顶边的相邻的两个所述第一均液孔的间距。

在上述布液器的优选技术方案中,间距最小的相邻的两个所述第一均液孔的位置靠近所述底边的一侧。

在上述布液器的优选技术方案中,所述布液器还包括均液板和下壳体;所述上壳体的下表面、所述均液板的上表面和所述上壳体的侧面围设成第二均液空腔;所述均液板的下表面、所述下壳体的上表面和所述下壳体的侧面围设成第三均液空腔。

在上述布液器的优选技术方案中,所述均液板上设置有多个第二均液孔,多个所述第二均液孔成矩阵形式排列,任一单排所述第二均液孔的圆心连线与所述均液板长度方向平行,任一单列所述第二均液孔的圆心连线与所述均液板宽度方向平行;并且/或者,所述下壳体上设置有多个第三均液孔,多个所述第三均液孔成矩阵形式排列,任一单排所述第三均液孔的圆心连线与所述下壳体长度方向平行,任一单列所述第三均液孔的圆心连线与所述下壳体宽度方向平行;并且/或者,所述均液板上设置有多个第二均液孔,所述上壳体的下表面与所述均液板的上表面之间设置有多个第一支撑条,多个所述第一支撑条彼此间隔设置且每个所述第一支撑条分别与所述第一均液孔和所述第二均液孔之间互不干涉;并且/或者,所述均液板上设置有多个第二均液孔,所述下壳体上设置有多个第三均液孔,所述均液板的下表面与所述下壳体的上表面之间设置有多个第二支撑条,多个所述第二支撑条彼此间隔设置且每个所述第二支撑条分别与所述第二均液孔和所述第三均液孔之间互不干涉;并且/或者,所述下壳体上设置有多个第三均液孔,所述第三均液孔的横向间距与所述布液器的换热管排的间距相同;并且/或者,所述下壳体上设置有多个第三均液孔,相邻两个所述第三均液孔之间的纵向间距小于等于波长λ

在上述布液器的优选技术方案中,所述上壳体的边沿竖直向下弯折形成第一弯折部,所述下壳体的边沿向外弯折形成第二弯折部,所述第一弯折部与所述第二弯折部紧密抵触;并且/或者,所述上壳体的边沿竖直向下弯折形成第一弯折部,所述第一弯折部上设置有相互平行的第一挡液板、第二挡液板、第三挡液板和第四挡液板,所述第一挡液板、所述第二挡液板、所述第三挡液板和所述第四挡液板上分别设置有通气孔,并且所述通气孔错落排布;并且/或者,多个第一均液孔的面积总和大于所述进液口的横截面积;并且/或者,所述梯形的底角角度为85°。

本发明还提供了一种换热器,所述换热器包括上述技术方案中任一项的布液器。

本发明还提供了一种空调冷水机组,其特征在于,所述空调冷水机组包括上述技术方案中的换热器。

本领域人员能够理解的是,在本发明的技术方案中,布液器包括顶部封板和上壳体,顶部封板和上壳体的上表面之间围设成第一均液空腔,上壳体位于第一均液空腔内的位置上设有多个第一均液孔,顶部封板上设置有进液口,上壳体沿顶部封板长度方向设置,顶部封板在上壳体上的投影为梯形,梯形为等腰梯形,进液口设置在靠近梯形的底边的一侧,多个第一均液孔组成至少一组均液孔组,至少一组均液孔组中的相邻两个第一均液孔之间的间距沿上壳体长度方向先减小后增大。

通过上述设置方式,本发明通过顶部封板和上壳体的上表面围设成第一均液空腔,并在上壳体位于第一均液空腔内的位置设置多个第一均液孔,且顶部封板在上壳体上的投影为梯形,同时,将进液口设置在靠近梯形底边的一侧。可使制冷剂在进入第一均液空腔后,从梯形的底边朝向梯形的顶边的一侧流动,由于流动截面不断减小,流动空间也逐渐缩小,制冷剂不断地被汇集至减小的流动空间内,以减弱因质量流量减少而带来的动能降低的变化,提高制冷剂的动能。从而使制冷剂沿第一均液空腔的长度方向流动时,能够保持其动能基本不变,制冷剂在每一个第一均液孔处的出口速度基本相同,确保流经每一个第一均液孔处的制冷剂的质量流量基本相同,进而能够将第一均液空腔内的制冷剂更均匀地沿上壳体的长度方向分散流出,达到更好地均液效果。此外,本发明还通过将多个第一均液孔组成至少一组均液孔组,且至少一组均液孔组中的相邻两个第一均液孔之间的间距沿上壳体长度方向先减小后增大,以改善制冷剂在沿第一均液空腔的长度方向流动过程中的流量均衡性。通过将第一均液空腔的底部截面设置为梯形并结合设置均液孔组中相邻两个第一均液孔之间的间距,以提高布液均匀性。同时,将进液口设置在靠近梯形底边的一侧,还能够使得布液器易于安装。此外,通过顶部封板和上壳体的上表面围设成第一均液空腔,并在上壳体位于第一均液空腔内的位置设置多个第一均液孔,以简化布液器的结构,从而能够适用于空间有限的降膜式蒸发器。

附图说明

下面参照附图来描述本发明的布液器、换热器及空调冷水机组。附图中:

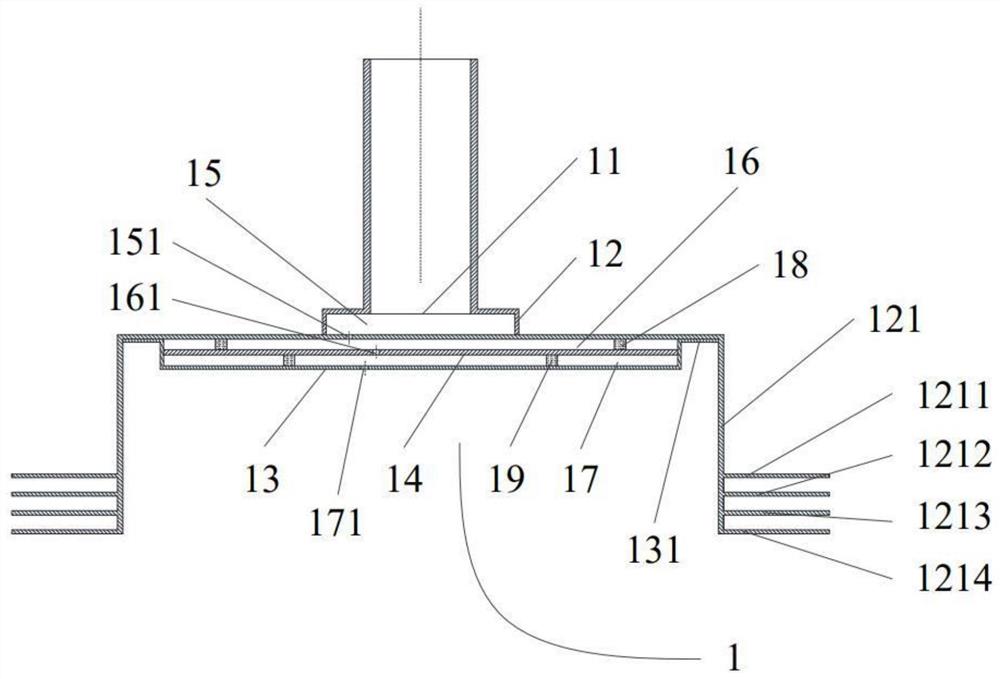

图1为本发明的布液器的剖视图;

图2为本发明的布液器的俯视图;

图3为第一均液孔设置方式的结构示意图;

图4为第二均液孔设置方式的结构示意图;

图5为第三均液孔设置方式的结构示意图。

1-布液器;

11-顶部封板;111-进液口;

12-上壳体;121-第一弯折部;1211-第一挡液板;1212-第二挡液板;1213-第三挡液板;1214-第四挡液板;12111-通气孔;

13-下壳体;131-第二弯折部;

14-均液板;

15-第一均液空腔;151-第一均液孔;152-均液孔组;

16-第二均液空腔;161-第二均液孔;

17-第三均液空腔;171-第三均液孔;

18-第一支撑条;

19-第二支撑条。

具体实施方式

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。本领域技术人员可以根据需要对其作出调整,以便适应具体的应用场合。例如,尽管说明书中是以将第一均液空腔上的均液孔组的数量设置为两个为例对第一均液空腔上的均液孔组的数量进行描述的,但是,本发明中第一均液空腔上的均液孔组的数量显然并不局限于此,只要该第一均液空腔上的均液孔组的数量能够满足在梯形的底边和顶边的中心线两侧的对称分布即可。例如,第一均液空腔上的均液孔组的数量也可以设置为偶数个。

需要说明的是,在本发明的描述中,术语“上”、“下”、“顶部”、“底部”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

首先参照图1-3,对本发明的布液器1进行描述。

如图1-3所示,为解决现有的布液器存在均液效果差,结构复杂,占用空间大,对于空间有限的降膜式蒸发器难于应用,以及采用中间进液会产生布液器安装困难问题,本发明主要采用了端部进液,进液口111安装在布液器1一端的方案,具体地,本发明的布液器1包括顶部封板11和上壳体12,顶部封板11和上壳体12的上表面之间围设成第一均液空腔15,上壳体12位于第一均液空腔15内的位置上设有多个第一均液孔151,顶部封板11上设置有进液口111,上壳体12沿顶部封板11长度方向设置,顶部封板11在上壳体12上的投影为梯形,梯形为等腰梯形,进液口111设置在靠近梯形的底边的一侧,多个第一均液孔151组成至少一组均液孔组152,至少一组均液孔组152中的相邻两个第一均液孔151之间的间距沿上壳体12长度方向先减小后增大。其中,长度方向指的是图2中上壳体12的长方形的长边或者是顶部封板11的等腰梯形的底边和顶边的中线方向。

上述设置方式的优点在于:本发明通过顶部封板11和上壳体12的上表面围设成第一均液空腔15,并在上壳12体位于第一均液空腔15内的位置设置多个第一均液孔151,且顶部封板11在上壳体12上的投影为梯形,同时,将进液口111设置在靠近梯形底边的一侧。可使制冷剂在进入第一均液空腔15后,从梯形的底边朝向梯形的顶边的一侧流动,由于流动截面不断减小,流动空间也逐渐缩小,制冷剂不断地被汇集至减小的流动空间内,以减弱因质量流量减少而带来的动能降低的变化,提高制冷剂的动能。从而使制冷剂沿第一均液空腔15的长度方向流动时,能够保持其动能基本不变,制冷剂在每一个第一均液孔151处的出口速度基本相同,确保流经每一个第一均液孔151处的制冷剂的质量流量基本相同,进而能够将第一均液空腔15内的制冷剂更均匀地沿上壳体12的长度方向分散流出,达到更好地均液效果。此外,本发明还通过将多个第一均液孔151组成至少一组均液孔组152,且至少一组均液孔组152中的相邻两个第一均液孔151之间的间距沿上壳体12长度方向先减小后增大,以改善制冷剂在沿第一均液空腔15的长度方向流动过程中的流量均衡性。通过将第一均液空腔15的底部截面设置为梯形并结合设置均液孔组152中相邻两个第一均液孔151之间的间距,以提高布液均匀性。同时,将进液口111设置在靠近梯形底边的一侧,还能够使得布液器1易于安装。此外,通过顶部封板11和上壳体12的上表面围设成第一均液空腔15,并在上壳体12位于第一均液空腔15内的位置设置多个第一均液孔151,以简化布液器1的结构,从而能够适用于空间有限的降膜式蒸发器。

下面进一步参照图3-5,对本发明的布液器1进行详细描述。

如图3所示,在一种可能的实施方式中,均液孔组152的数量为两个,并且沿梯形的底边和顶边的中线对称,同时任一均液孔组152中的多个第一均液孔151的圆心连线与距离最近的一侧的梯形的腰线平行。

上述设置方式的优点在于:在本实施例中,通过将均液孔组152的数量设置为两个,且将均液孔组152沿梯形的底边和顶边的中心线对称设置,同时任一均液孔组152中的多个第一均液孔151的圆心连线与距离最近的一侧的梯形的腰线平行。可使位于第一均液空腔15上的第一均液孔151在梯形的底边和顶边的中心线两侧对称分布,以使制冷剂在沿第一均液空腔15的长度方向流动的过程中,位于梯形的底边和顶边的中心线两侧的第一均液孔151对制冷剂的均液效果相同,从而提高布液均匀性。

可以理解的是,虽然本实施例是以将第一均液空腔15上的均液孔组152的数量设置为两个为例对第一均液空腔15上的均液孔组152的数量进行说明的,但是本实施例的第一均液空腔15上的均液孔组152的数量并不局限于此,只要该第一均液空腔15上的均液孔组152的数量能够满足在梯形的底边和顶边的中心线的两侧两两对称分布即可。例如,第一均液空腔15上的均液孔组152的数量也可以设置为偶数个(4、6、8个等)。

在一种可能的实施方式中,从梯形的底边到顶边的方向上,靠近底边的相邻的两个第一均液孔151的间距大于靠近顶边的相邻的两个第一均液孔151的间距,并且/或者,间距最小的相邻的两个所述第一均液孔151的位置靠近底边的一侧。

发明人运用流体动力学的理论方式对流体进行计算后,对第一均液空腔15上的第一均液孔151的间距进行优化,经计算得知改变第一均液孔151的间距,可以改善制冷剂沿第一均液空腔15的长度方向流动过程中,流经第一均液空腔15各部位的流量均衡性,经过多次计算得出第一均液空腔15上任一组均液孔组152上的80个第一均液孔151的间距排列如下:第1~5个第一均液孔151,间距31mm;第5~6个第一均液孔151,间距29.5mm;第6~7个第一均液孔151,间距26.5mm;第7~8个第一均液孔151,间距23mm;第8~16个第一均液孔151,间距21mm;第16~30个第一均液孔151,间距23.5mm;第30~50个第一均液孔151,间距24mm;第50~60个第一均液孔151,间距25mm;第60~70个第一均液孔151,间距26.5mm;第70~80个第一均液孔151,间距28.5mm。

上述设置方式的优点在于:在本实施例中,综合考虑梯形截面的形状特点以及制冷剂沿第一均液空腔15长度方向流动时流速变化的特点,通过将第一均液空腔15上的第一均液孔151进行如下设置,即从梯形的底边到顶边的方向上,靠近底边的相邻的两个第一均液孔151的间距大于靠近顶边的相邻的两个第一均液孔151的间距,使得第一均液空腔15在均液效果上实现优化。再辅以间距最小的相邻的两个所述第一均液孔151的位置靠近底边的一侧,以使制冷剂在沿第一均液空腔15长度方向流动时,流经每一个第一均液孔151的流量相同,从而使得第一均液空腔15在均液效果上实现进一步地优化。

如图1所示,在一种可能的实施方式中,布液器1还包括均液板14和下壳体13;上壳体12的下表面、均液板14的上表面和上壳体12的侧面围设成第二均液空腔16;均液板14的下表面、下壳体13的上表面和下壳体13的侧面围设成第三均液空腔17。

上述设置方式的优点在于:在本实施例中,通过将上壳体12的下表面、均液板14的上表面和上壳体12的侧面围设成第二均液空腔16以及将均液板14的下表面、下壳体13的上表面和下壳体13的侧面围设成第三均液空腔17,可实现在布液器1中只设置一个均液板14,同时结合上壳体12和下壳体13即可围设成两个均液空腔,使得本实施例的布液器1在结构上得到了简化,从而节省了空间,以使本实施例的布液器1可以应用于空间有限的降膜式蒸发器。

如图4-5所示,在一种可能的实施方式中,均液板14上设置有多个第二均液孔161,多个第二均液孔161成矩阵形式排列,任一单排第二均液孔161的圆心连线与均液板14长度方向平行,任一单列第二均液孔161的圆心连线与均液板14宽度方向平行;并且/或者,下壳体13上设置有多个第三均液孔171,多个第三均液孔171成矩阵形式排列,任一单排第三均液孔171的圆心连线与下壳体13长度方向平行,任一单列第三均液孔171的圆心连线与下壳体13宽度方向平行。

上述设置方式的优点在于:在本实施例中,通过分别在均液板14和下壳体13上设置多个第二均液孔161和多个第三均液孔171,且分别将多个第二均液孔161和多个第三均液孔171成矩阵排列,同时将任一单排第二均液孔161的圆心连线与均液板14长度方向平行,任一单列第二均液孔161的圆心连线与均液板14宽度方向平行,同样将任一单排第三均液孔171的圆心连线与下壳体13长度方向平行,任一单列第三均液孔171的圆心连线与下壳体13宽度方向平行,可使得的第二均液空腔16上的第二均液孔161以及第三均液空腔17上的第三均液孔171均匀规则排列,以实现对制冷剂的均匀布液。

如图4-5所示,在一种可能的实施方式中,均液板14上设置有多个第二均液孔161,上壳体12的下表面与均液板14的上表面之间设置有多个第一支撑条18,多个第一支撑条18彼此间隔设置且每个第一支撑条18分别与第一均液孔151和第二均液孔161之间互不干涉;并且/或者,均液板14上设置有多个第二均液孔161,下壳体13上设置有多个第三均液孔171,均液板14的下表面与下壳体13的上表面之间设置有多个第二支撑条19,多个第二支撑条19彼此间隔设置且每个第二支撑条19分别与第二均液孔161和第三均液孔171之间互不干涉。

上述设置方式的优点在于:在本实施例中,通过在上壳体12的下表面与均液板14的上表面之间设置有多个第一支撑条18,多个第一支撑条18彼此间隔设置且每个第一支撑条18分别与第一均液孔151和第二均液孔161之间互不干涉;同样在均液板14的下表面与下壳体13的上表面之间设置有多个第二支撑条19,多个第二支撑条19彼此间隔设置且每个第二支撑条19分别与第二均液孔161和第三均液孔171之间互不干涉;以实现在不影响均液孔对制冷剂的均液效果的同时,加强本实施例的布液器1中各个均液空腔的结构强度。其中,不干涉的定义为流体从一层的孔内垂直滴落至另一层的过程中不会与第一支撑条18或第二支撑条19产生接触。

如图5所示,在一种可能的实施方式中,下壳体13上设置有多个第三均液孔171,第三均液孔171的横向间距与布液器1的换热管排的间距相同,并且/或者,下壳体13上设置有多个第三均液孔171,相邻两个第三均液孔171之间的纵向间距小于等于波长λ

λ

其中:σ为制冷剂液体的表面张力系数;ρ

上述设置方式的优点在于:在本实施例中,通过将第三均液孔171的横向间距设置为与布液器1的换热管排的间距相同,以及使两个相邻的第三均液孔171的圆心之间的纵向间距小于等于液膜铺展波长λ

如图1所示,在一种可能的实施方式中,上壳体12的边沿竖直向下弯折形成第一弯折部121,下壳体13的边沿向外弯折形成第二弯折部131,第一弯折部121与第二弯折131部紧密抵触;并且/或者,上壳体12的边沿竖直向下弯折形成第一弯折部121,第一弯折部121上设置有相互平行的第一挡液板1211、第二挡液板1212、第三挡液板1213和第四挡液板1214,第一挡液板1211、第二挡液板1212、第三挡液板1213和第四挡液板1214上分别设置有通气孔12111,并且通气孔12111错落排布。

上述设置方式的优点在于:在本实施例中,通过将上壳体12的边沿竖直向下弯折形成第一弯折部121,同时将下壳体13的边沿向外弯折形成第二弯折部131,且第一弯折部121与第二弯折部131紧密抵触;同时在第一弯折部121上设置有相互平行的第一挡液板1211、第二挡液板1212、第三挡液板1213和第四挡液板1214,第一挡液板1211、第二挡液板1212、第三挡液板1213和第四挡液板1214上分别设置有通气孔12111,并且通气孔12111错落排布,以避免和减少排出的蒸汽携带制冷剂的现象,从而提高换热器换热效率,避免系统出现液击现象。

如图2-3所示,在一种可能的实施方式中,多个第一均液孔151的面积总和大于进液口111的横截面积。

上述设置方式的优点在于:在本实施例中,通过设置第一均液孔151的面积总和大于进液口111的横截面积,以保证在单位时间内可流出第一均液空腔15的制冷剂总量大于可流入第一均液空腔15中的制冷剂总量,以保证第一均液空腔15中不会积液。

如图2所示,在一种可能的实施方式中,梯形的底角角度为85°。

上述设置方式的优点在于:通过将梯形的底角角度设置为85°,可使沿第一均液空腔15长度方向的不同位置的第一均液孔151的流量的波动更小,以保证制冷剂在每个第一布液孔151处的质量流量分布的均匀性更好。

综上所述,本发明通过顶部封板11和上壳体12的上表面围设成第一均液空腔15,并在上壳体12位于第一均液空腔15内的位置设置多个第一均液孔151,且顶部封板11在上壳体12上的投影为梯形,同时,将进液口111设置在靠近梯形底边的一侧。可使制冷剂在进入第一均液空腔15后,从梯形的底边朝向梯形的顶边的一侧流动,由于流动截面不断减小,流动空间也逐渐缩小,制冷剂不断地被汇集至减小的流动空间内,以减弱因质量流量减少而带来的动能降低的变化,提高制冷剂的动能。从而使制冷剂沿第一均液空腔15的长度方向流动时,能够保持其动能基本不变,制冷剂在每一个第一均液孔151处的出口速度基本相同,确保流经每一个第一均液孔151处的制冷剂的质量流量基本相同,进而能够将第一均液空腔15内的制冷剂更均匀地沿上壳体12的长度方向分散流出,达到更好地均液效果。此外,本发明还通过将多个第一均液孔151组成至少一组均液孔组152,且至少一组均液孔组152中的相邻两个第一均液孔151之间的间距沿上壳体12长度方向先减小后增大,以改善制冷剂在沿第一均液空腔15的长度方向流动过程中的流量均衡性。通过将第一均液空腔15的底部截面设置为梯形并结合设置均液孔组152中相邻两个第一均液孔151之间的间距,以提高布液均匀性。同时,将进液口111设置在靠近梯形底边的一侧,还能够使得布液器1易于安装。此外,通过顶部封板11和上壳体12的上表面围设成第一均液空腔15,并在上壳体12位于第一均液空腔15内的位置设置多个第一均液孔151,以简化布液器1的结构,从而能够适用于空间有限的降膜式蒸发器。

并且,通过将均液孔组152的数量设置为偶数个,且将均液孔组152沿梯形的底边和顶边的中心线两两对称设置,同时任一均液孔组152中的多个第一均液孔151的圆心连线与距离最近的一侧的梯形的腰线平行。可使位于第一均液空腔15上的第一均液孔151在梯形的底边和顶边的中心线两侧对称分布,以使制冷剂在沿第一均液空腔15的长度方向流动的过程中,位于梯形的底边和顶边的中心线两侧的第一均液孔151对制冷剂的均液效果相同,从而提高布液均匀性。

同时,综合考虑梯形截面的形状特点以及制冷剂沿第一均液空腔15长度方向流动时流速变化的特点,通过将第一均液空腔15上的第一均液孔151进行如下设置,即从梯形的底边到顶边的方向上,靠近底边的相邻的两个第一均液孔151的间距大于靠近顶边的相邻的两个第一均液孔151的间距,使得第一均液空腔15在均液效果上实现优化。再辅以间距最小的相邻的两个所述第一均液孔151的位置靠近所述底边的一侧,以使制冷剂在沿第一均液空腔15长度方向流动时,流经每一个第一均液孔151的流量相同,从而使得第一均液空腔15在均液效果上实现进一步地优化。

此外,通过将上壳体12的下表面、均液板14的上表面和上壳体12的侧面围设成第二均液空腔16以及将均液板14的下表面、下壳体13的上表面和下壳体13的侧面围设成第三均液空腔17,可实现在布液器1中只设置一个均液板14,同时结合上壳体12和下壳体13即可围设成两个均液空腔,使得本实施例的布液器1在结构上得到了简化,从而节省了空间,以使本实施例的布液器1可以应用于空间有限的降膜式蒸发器。

并且,通过分别在均液板14和下壳体13上设置多个第二均液孔161和多个第三均液孔171,且分别将多个第二均液孔161和多个第三均液孔171成矩阵排列,同时将任一单排第二均液孔161的圆心连线与均液板14长度方向平行,任一单列第二均液孔161的圆心连线与均液板14宽度方向平行,同样将任一单排第三均液孔171的圆心连线与下壳体13长度方向平行,任一单列第三均液孔171的圆心连线与下壳体13宽度方向平行,可使得的第二均液空腔16上的第二均液孔161以及第三均液空腔17上的第三均液孔171均匀规则排列,以实现对制冷剂的均匀布液。

同时,通过在上壳体12的下表面与均液板14的上表面之间设置有多个第一支撑条18,多个第一支撑条18彼此间隔设置且每个第一支撑条18分别与第一均液孔151和第二均液孔161之间互不干涉;同样在均液板14的下表面与下壳体13的上表面之间设置有多个第二支撑条19,多个第二支撑条19彼此间隔设置且每个第二支撑条19分别与第二均液孔161和第三均液孔171之间互不干涉;以实现在不影响均液孔对制冷剂的均液效果的同时,加强本实施例的布液器1中各个均液空腔的结构强度。其中,不干涉的定义为流体从一层的孔内垂直滴落至另一层的过程中不会与第一支撑条18或第二支撑条19产生接触。

并且,通过将第三均液孔171的横向间距设置为与布液器1的换热管排的间距相同,以及使两个相邻的第三布液孔171的圆心之间的纵向间距小于等于液膜铺展波长λ

同时,通过将上壳体12的边沿竖直向下弯折形成第一弯折部121,同时将下壳体13的边沿向外弯折形成第二弯折部131,且第一弯折部121与第二弯折部131紧密抵触;同时在第一弯折部121上设置有相互平行的第一挡液板1211、第二挡液板1212、第三挡液板1213和第四挡液板1214,第一挡液板1211、第二挡液板1212、第三挡液板1213和第四挡液板1214上分别设置有通气孔12111,并且通气孔12111错落排布,以避免和减少排出的蒸汽携带制冷剂的现象,从而提高换热器换热效率,避免系统出现液击现象。

并且,通过设置第一均液孔151的面积总和大于进液口111的横截面积,以保证在单位时间内可流出第一均液空腔15的制冷剂总量大于可流入第一均液空腔15中的制冷剂总量,以保证第一均液空腔15中不会积液。

同时,通过将梯形的底角角度设置为85°,可使沿第一均液空腔15长度方向的不同位置的第一均液孔151的流量的波动更小,以保证制冷剂在每个第一布液孔151处的质量流量分布的均匀性更好。

需要说明的是,上述实施方式仅仅用来阐述本发明的原理,并非旨在与限制本发明的保护范围,在不偏离本发明原理的条件下,本领域技术人员能够对上述结构进行调整,以便本发明能够应用于更加具体的应用场景。

此外,本发明还提供了一种换热器,该换热器具有上述任一实施方式中的布液器1。

此外,本发明还提供了一种空调冷水机组,该空调冷水机组包括上述实施方式中的换热器。

此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的保护范围之内并且形成不同的实施例。例如,在发明的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

- 布液器、换热器及空调冷水机组

- 均液器、布液器、降膜换热器及空调机组