一种管道检测机器人

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及管道检测设备技术领域,更具体的说是一种管道检测机器人。

背景技术

近年来,随着石油和天然气资源开采的越来越充分,全球范围内的石油传输越来越多,其中,石油管线作为全球范围内的石油传输最为实用和最为高效的方式,石油管线一直是我国最重要的生命线之一。

由于石油管道的工作条件较为恶劣,其中的部分管段极易被腐蚀,从而使管壁变薄,强度变低,以至于出现裂缝造成泄漏事故。而我国的大部分石油管道在上世纪五六十年代就已铺入地下,在长时间的使用后更易出现上述情况,所以必须定期对管道进行检查,如果采取人工挖掘的方式进行检测,不但增加了劳动力成本,工作效率低,还会因挖掘而使地面的设施遭到破坏,影响地面交通状况

专利号为的发明公布了一种管道检测机器人,包括管道检测机器人主体,其特征在于:所述管道检测机器人主体的下端外表面设置有耐压减震装置,所述耐压减震装置的下端外表面设置有消音减震带,所述耐压减震装置的内部设置有机器人驱动装置,所述耐压减震装置的上端外表面设置有蓝牙模块与视觉监视模块,所述蓝牙模块位于视觉监视模块的一侧外表面。该发明具有不能清洁管道内壁的缺点

发明内容

本发明的目的是提供一种管道检测机器人,具有能清洁管道内壁的优点。

本发明的目的通过以下技术方案来实现:

一种管道检测机器人,包括探针、限位架、连扳、刮板、环架和中轴,中轴上设置有环架,环架上设置有多个连扳,多个连扳上均滑动连接有限位架,多个限位架上均固接有探针和刮板。

优选的所述环架能够绕自身轴线转动。

优选的多个所述刮板均为弧形板。

优选的所述的管道检测机器人还包括撑杆、螺纹套和矩形杆,环架上均布有多个矩形杆,多个矩形杆上均设置有螺纹套,多个螺纹套上均滑动连接有撑杆,多个螺纹套和对应的撑杆间均设置有弹簧,多个撑杆上均固定连接有限位架。

优选的所述多个探针最外侧的虚拟圆直径大于多个撑杆最外侧的虚拟圆直径。

本发明一种管道检测机器人的有益效果为:可以通过多个探针对管道内壁进行检测,还可以通过环架的转动带动多个刮板转动,实现对管道内壁进行清洁,还可以通过环架的转动带动多个探针转动,实现多个探针转动下对管道内壁进行检测,实现管道内壁清洁后多个探针对管道内壁进行精准检测。

附图说明

下面结合附图和具体实施方法对本发明做进一步详细的说明。

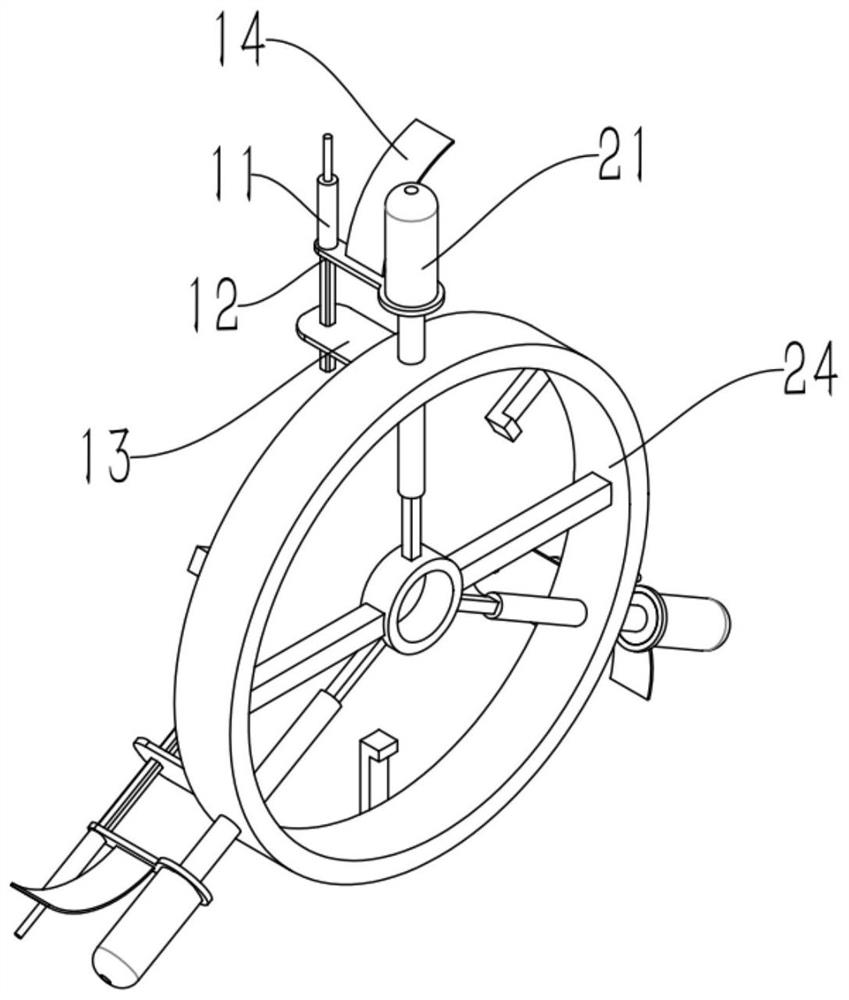

图1是检测管道的结构的示意图;

图2是转动检测管道的结构的示意图;

图3是对管道内壁进行检测的结构图;

图4是对图3提供安装位置的结构图;

图5是带动图4转动的结构的示意图;

图6是中轴的轴侧图;

图7是带动图6行走的机构的示意图;

图8是调节图7适应不同直径管道的结构的示意图;

图9是图6和图8的装配图;

图10是图7和图8的装配图;

图11是同步组件的轴侧图;

图12是图7和图11的装配图;

图13是对齿形带进行涨紧的机构的示意图;

图14是图7和图13的装配图。

图中:探针11;限位架12;连扳13;刮板14;撑杆21;螺纹套22;矩形杆23;环架24;驱动管25;环形齿圈26;连接架31;轴转齿轮32;调节齿轮33;中轴41;蜗杆轴42;中轴板43;行走架51;涡轮52;行走轮53;调节连杆61;滑块62;拉伸杆63;固定块64;辅助轮71;同步齿轮72;齿形带73;涨紧固定架81;伸缩架82;涨紧轮83。

具体实施方式

参考图1和2,详细说明管道检测机器人检测管道的实施过程:

一种管道检测机器人包括中轴41,中轴41上转动连接有环架24,环架24上固定连接有多个连扳13,多个连扳13上均滑动连接有限位架12,多个限位架12上均固定连接有探针11,当将多个探针11放置到管道内可以对管道的内壁进行检测,检查管道内壁是否有裂缝、腐蚀点或较大的凹坑,导致管道壁变薄,存在管道泄露的隐患,多个探针11上均设置有警报,当检测到裂缝、腐蚀点或较大的凹坑时,可以发出警报,警告维修人员进行维修,多个限位架12上均固定连接有刮板14,多个刮板14可以对管道内壁进行清洁,进行清洁后再进行管道的检测,确保多个探针11对管道内壁进行检测的准确性。

参考图1和2,详细说明多个探针转动检测管道内壁的实施过程:

环架24能够绕自身轴线进行转动,当环架24进行转动时,环架24带动多个探针11进行转动,多个探针11在转动下对管道内壁进行检测,可以更加详细的对管道内壁进行检测,多个探针11可以检测到管道内壁的更多位置,确保检测管道内壁的可靠性。

参考图3,详细说明刮板清洁管道内壁的实施过程:

多个刮板14均为弧形板,当环架24转动时带动多个刮板14共同转动,多个弧形的刮板14能够在转动下对管道的内壁进行清洁,将管道内壁附着的杂质进行刮除,刮下的杂质可以顺着弧形的外形滑落,多个刮板14也可以在弧形的基础上有一定的扭曲,多个刮板14的外形接近弧形的螺旋板,当多个刮板14转动时不仅可以对管道内壁进行环形的清洁,还可以有一个轴向的清洁,使得多个刮板14转动时,在管道内壁上既进行径向圆周的清洁还可以进行轴向的推动清洁,达到更好的清洁效果,确保后续多个探针11对管道内壁进行检测的准确性。

参考图1和3,详细说明多个撑杆带动多个探针贴合管道内壁的实施过程:

环架24上固定连接有多个矩形杆23,多个矩形杆23上均滑动连接有螺纹套22,多个螺纹套22上均滑动连接有撑杆21,多个撑杆21内均设置有内腔,多个螺纹套22滑动连接在多个撑杆21的内腔内,多个撑杆21的内腔内均固定连接有弹簧,当多个撑杆21支撑到管道内壁上时,确保多个探针11接触到管道内壁进行检测。

参考图1,详细说明探针在多个撑杆支撑下检测管道的实施过程:

多个探针11的最外侧组成的虚拟圆大于多个撑杆21最外侧组成的虚拟圆,当多个撑杆21撑开后紧贴在管道内壁上时,多个探针11的探头收到压缩,对管道内壁进行检测。

参考图1、2、3和4,详细说明探针11对不同直径的管道内壁进行检测的实施过程:

多个驱动管25分别转动连接在环架24,多个驱动管25的内壁上设置有螺纹,多个驱动管25分别和多个螺纹套22螺纹传动,环形齿圈26的端面设置有环形直齿,多个驱动管25上设置有环形直齿,环形齿圈26通过直齿啮合驱动多个驱动管25转动,多个驱动管25通过螺纹驱动多个螺纹套22,多个螺纹套22在多个矩形杆23限制转动的情况下实现滑动,多个螺纹套22带动多个撑杆21进行滑动对不同直径的管道进行支撑,多个撑杆21分别带动多个限位架12在对应的连扳13上滑动,多个限位架12带动多个探针11滑动,实现多个探针11对不同直径的管道内壁进行检测。

参考图2和5,详细说明环形齿圈转动的实施过程:

连接架31固定连接在环架24上,连接架31上转动连接有调节齿轮33,环形齿圈26的外圆上设置有直齿,调节齿轮33通过环形齿圈26的外圆上的直齿啮合环形齿圈26转动,环形齿圈26啮合驱动多个驱动管25转动,从而实现多个探针11对不同直径的管道内壁进行检测。

参考图2,详细说明环架转动的实施过程:

当中轴板43上转动连接的减速齿轮Ⅱ转动时,减速齿轮Ⅱ啮合驱动轴转齿轮32转动,轴转齿轮32带动连接架31转动,连接架31带动环架24转动,环架24带动多个探针11转动,实现多个探针11转动下对管道内壁进行检测。

参考图2,详细说明调节齿轮转动的实施过程:

连接架31上固定连接有减速电机Ⅰ,减速电机Ⅰ的输出轴和调节齿轮33固定连接,当启动减速电机Ⅰ时,减速电机Ⅰ的输出轴带动调节齿轮33转动,从而实现调节齿轮33啮合驱动环形齿圈26转动,从而实现多个探针对不同直径的管道内壁进行检测。

参考图2,详细说明轴转齿轮转动的实施过程:

中轴板43上固定连接有减速电机Ⅱ,减速电机Ⅱ的输出轴和减速齿轮Ⅱ固定连接,当启动减速电机Ⅱ时,减速电机Ⅱ带动减速齿轮Ⅱ转动啮合驱动轴转齿轮32转动,从而实现环架24转动,进而实现多个探针11转动下对管道内壁的检测。

以下参考图6和7对管道检测机器人行走的结构进行说明:

所述管道检测机器人还包括蜗杆轴42、行走架51、涡轮52、行走轮53、减速电机Ⅲ和同步组件,行走架51固定连接在中轴41上,行走架51上转动连接有多个涡轮52,行走架51上滑动连接有多个行走轮53,蜗杆轴42转动连接在中轴41上,多个涡轮52均和蜗杆轴42啮合传动,减速电机Ⅲ固定连接在中轴41上,蜗杆轴42固定连接在减速电机Ⅲ的输出轴上,多个对应的涡轮52和行走轮53上均固定连接有两个同步组件。

参考图6和7,详细说明管道检测机器人行走的实施过程:

启动减速电机Ⅲ时,减速电机Ⅲ带动蜗杆轴42转动,蜗杆轴42啮合驱动多个涡轮52转动,多个涡轮52通过同步组件带动多个行走轮53转动,多个行走轮53的转动实现带动中轴41移动,实现管道检测机器人的自动行走,进而实现多个探针11对管道的检测,也可以实现多个刮板14对管道内壁的清洁。

以下参考图8、9和10对调节多个行走轮的支撑外径的结构进行说明:

所述管道检测机器人还包括调节连杆61、滑块62、拉伸杆63、固定块64和气缸,固定块64固定连接在中轴41上,固定块64上固定连接有气缸,气缸的气缸杆上固定连接有拉伸杆63,拉伸杆63上固定连接有滑块62,滑块62上转动连接有多个调节连杆61,多个调节连杆61分别和多个行走轮53转动连接。

参考图8、9和10,详细说明调节多个行走轮的支撑外径的实施过程:

启动气缸,气缸的气缸杆拉动滑块62进行滑动,滑块62带动多个调节连杆61进行移动,多个调节连杆61带动多个行走轮53在行走架51上进行滑动,进而实现多个行走轮53在中轴41径向上的滑动,从而改变多个行走轮53的支撑外径,实现多个行走轮53可以在不同直径的管道内进行行走。

以下参考图11和12对同步组件的结构进行说明:

所述同步组件包括辅助轮71、同步齿轮72和齿形带73,所述多个行走轮53和多个涡轮52的两侧均固定连接有同步齿轮72,同侧对应的同步齿轮72均通过齿形带73传动,多个行走轮53上的同步齿轮72上均固定连接有辅助轮71。

参考图11和12,详细说明涡轮和行走轮同步转动的实施过程:

当多个涡轮52同步转动时,多个涡轮52带动其上的多个同步齿轮72转动,多个同步齿轮72通过齿形带73带动多个其余的同步齿轮72转动,该多个同步齿轮72带动多个辅助轮71和多个行走轮53进行转动,多个行走轮53及每个行走轮53两侧的辅助轮71对管道内壁进行稳固的支撑,当多个辅助轮71和多个行走轮53同步转动时,可以实现管道检测机器人可靠的行走,通过改变减速电机Ⅲ的正转与反转实现管道检测机器人往复行走。

以下参考图13和14对多个齿形带进行涨紧的结构进行说明:

所述管道检测机器人还包括涨紧固定架81、伸缩架82和涨紧轮83,涨紧固定架81的两端均滑动连接有伸缩架82,涨紧固定架81和对应的伸缩架82之间均固定连接有弹簧,多个伸缩架82上均转动连接有涨紧轮83,行走架51上固定连接有多个涨紧固定架81,多个齿形带73均对应啮合传动有两个涨紧轮83。

参考图13和14,详细说明如何涨紧多个齿形带的实施过程:

当多个行走轮53在行走架51上进行滑动时,多个行走轮53和对应的多个涡轮52之间的距离改变,多个齿形带73常态下挤压对应的多个涨紧轮83,多个涨紧轮83带动多个伸缩架82挤压对应的多个涨紧固定架81内的弹簧,常态下多个涨紧固定架81内的弹簧处于压缩状态,多个受压缩的弹簧推动多个伸缩架82带动多个涨紧轮83对多个齿形带73进行涨紧,确保多个同步齿轮72通过齿形带73可以进行同步转动,进而确保多个行走轮53可以在不同直径的管道内进行行走。

当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

- 一种管道检测机器人底盘及管道检测机器人

- 一种管道检测胶囊机器人及管道检测方法