一种钢丝绳导向装置

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种石油钻采设备机械,特别涉及一种钢丝绳导向装置。

背景技术

钢丝绳导向装置主要用于油气井钢丝绳作业过程中钢丝绳的导向,如钻台气动载物绞车、载人绞车钢丝绳的导向。通常石油钻修井设备在空间上交叉布置繁杂,为了有效利用井架内部空间,不影响钻修井作业,避免钢丝绳与钻修井设备(如二层台、油管台或井架内其它构件)干涉,一般都会在适当的位置配置钢丝绳导向装置。

现有的钢丝绳导向装置有固定式导向滑轮和滚杠垂直交叉组合装置(呈井字形状)。

但在在实际使用中,存在以下问题及缺陷:

1、固定导向滑轮因其位置设置固定,在钢丝绳导向的过程中,很难保证导向滑轮在准确的位置上,采用这种方式导向,容易造成钢丝绳磨损加剧,导向滑轮偏磨严重,急剧缩短钢丝绳和导向滑轮的寿命,形成安全隐患;

2、滚杠垂直交叉组合装置,虽能实现在任何方向上对钢丝绳进行导向,但是由于钢丝绳与滚杠都是圆柱状,相互接触部分很小,钢丝绳接触部分受力过大,易对钢丝绳的造成不利影响,缩短钢丝绳寿命,形成安全隐患。

发明内容

针对现有技术存在的问题,本发明的目的在于:提供一种钢丝绳导向装置,能随钢丝绳的位置小范围变动自动调整钢丝绳导向部分的位置,并能起到良好的导向作用,从而改善钢丝绳受力,使钢丝绳受力均匀,延长钢丝绳导向装置和钢丝绳的寿命,减少人身和设备事故发生率。

为了实现上述目的,本发明采用以下技术方案:

本发明提供一种钢丝绳导向装置,包括:滑轮、滑轮支架、护绳机构,所述护绳机构与所述滑轮支架通过紧固组件连接,其特征在于:还包括转轴锁紧机构、提环、吊装机构,所述提环通过第一连接轴与所述吊装机构活动连接,所述提环通过第二连接轴与所述转轴锁紧机构活动连接,所述转轴锁紧机构通过第三连接轴与所述滑轮支架活动连接。通过上述的结构,使钢丝绳导向装置具有沿第一连接轴、第二连接轴、第三连接轴轴线方向且相互垂直的3个转动自由度,从而使钢丝绳导向装置能够根据钢丝绳的位置进行自适应的调节,使用时让滑轮中心平面始终与钢丝绳进绳、出绳所组成的平面共面,确保钢丝绳与滑轮槽总是处于优良的接触范围内,减少钢丝绳磨损,减小滑轮的偏磨,提高钢丝绳使用寿命。

作为本发明的优选方案,所述转轴锁紧机构加工有转轴锁紧机构安装孔一、转轴锁紧机构安装孔二、转轴锁紧机构安装孔三,所述转轴锁紧机构安装孔一和所述转轴锁紧机构安装孔二形状一致且中心线重合,所述转轴锁紧机构安装孔三形状、尺寸与所述第三连接轴相匹配。

作为本发明的优选方案,所述提环相对的两个侧面分别设有提环安装孔一和提环安装孔二,所述提环安装孔一和所述提环安装孔二形状一致且中心线重合,所述提环安装孔一和所述提环安装孔二均设有凹槽一,所述第二连接轴个数为2个,所述第二连接轴端头设有凹槽二,所述凹槽一和凹槽二内安装有紧固组件四,所述凹槽二与所述凹槽一所构成的形状、尺寸与所述紧固组件四相匹配,所述紧固组件四安装在所述凹槽一和所述凹槽二中并分别与所述第二连接轴抵接和所述提环固定连接,实现所述提环沿所述第二连接轴轴线方向的止转,2个所述第二连接轴分别从所述提环两侧穿过所述提环安装孔一和提环安装孔二,并分别插入所述转轴锁紧机构安装孔一和所述转轴锁紧机构安装孔二,使所述转轴锁紧机构与所述第二连接轴活动连接,并能实现所述转轴锁紧机构绕所述第二连接轴转动。

作为本发明的优选方案,所述提环安装孔一和所述提环安装孔二均加工有下沉台,下沉台尺寸与第二连接轴端头尺寸相匹配。

作为本发明的优选方案,还包括第三连接轴连接装置,所述第三连接轴连接装置与依次穿过所述滑轮支架和所述转轴锁紧机构的所述第三连接轴的顶部连接,实现所述第三连接轴沿轴线方向的止转。通过上述方案,能够实现滑轮支架沿第三连接轴转动。

作为本发明的优选方案,所述第三连接轴底部加工有凸台,滑轮支架内底部加工有台阶,所述凸台与所述台阶抵接,所述滑轮支架与所述转轴锁紧机构底部抵接,所述滑轮支架绕所述第三连接轴转动。

作为本发明的优选方案,还包括扁铜套,所述扁铜套套接在所述第三连接轴上,位于所述滑轮支架与所述转轴锁紧机构之间,分别与所述滑轮支架和所述转轴锁紧机构抵接。通过上述方案,能够减少所述转轴锁紧机构与所述滑轮支架之间的径向摩擦,降低磨损,提高使用寿命。

作为本发明的优选方案,还包括自润滑轴承一,所述第三连接轴与所述自润滑轴承一套接,所述自润滑轴承一与所述滑轮支架内底部抵接。通过上述方案,能够减少所述滑轮支架与所述第三连接轴之间的轴向摩擦,降低磨损,提高使用寿命。

作为本发明的优选方案,所述滑轮支架包括两个面板,每一个所述面板上设有N个腰型孔和1个滑轮支架中心孔,所述腰型孔个数N≥1,两个所述滑轮支架中心孔相同且中心线重合。

作为本发明的优选方案,所述护绳机构还包括护绳机构侧安装板、护绳钢管、紧固组件一、紧固组件二、紧固组件三和第四连接轴,所述护绳机构侧安装板通过所述紧固组件二、第四连接轴和紧固组件三固定安装在所述滑轮支架上,所述护绳钢管通过所述紧固组件一与所述护绳机构侧安装板连接。

作为本发明的优选方案,所述护绳机构侧安装板为2个,所述护绳机构侧安装板的一端加工有护绳机构安装孔一、所述护绳机构侧安装板的另一端加工有护绳机构安装孔二,所述护绳机构安装孔一和安装孔二之间的任一位置,还加工有护绳机构定位孔,所述护绳机构定位孔个数为M,M≥1,所述紧固组件一穿过所述护绳机构安装孔一将所述护绳钢管安装在2个护绳机构侧安装板之间,所述紧固组件二穿过所述护绳机构定位孔及腰型孔,将所述护绳机构固定安装在所述滑轮支架上,实现所述护绳机构在所述滑轮支架上的定位,所述第四连接轴穿过护绳机构安装孔二和滑轮与所述紧固组件三连接,将所述滑轮安装在两个所述护身机构侧安装板之间。采用上述方案,所述护绳机构通过紧固组件连接至滑轮支架上,所述护绳机构的位置可以根据护绳需要在所述腰型孔内任一位置定位安装,对钢丝绳起到阻挡、保护作用,有效避免乱绳、跳绳的情况发生。

作为本发明的优选方案,还包括自润滑轴承二,所述自润滑轴承二的个数为2个,分别位于所述滑轮两侧,所述滑轮加工有滑轮中心孔1个,第四连接轴依次穿过一个所述护绳机构安装孔二、一个所述滑轮支架中心孔、一个所述自润滑轴承二、所述滑轮中心孔、另一个所述自润滑轴承二、另一个所述滑轮支架中心孔和另一个所述护绳机构安装孔二后与所述紧固组件三连接,实现所述护绳机构与所述滑轮支架的连接、所述滑轮支架与所述自润滑轴承二的连接、所述自润滑轴承二与所述滑轮的连接,所述滑轮沿所述第四连接轴轴线方向的转动。通过上述方案,能够减少所述滑轮与所述第四连接轴之间的轴向摩擦,降低磨损,提高使用寿命。

作为本发明的优选方案,所述滑轮加工有滑轮中心孔1个,第四连接轴依次穿过一个所述护绳机构安装孔二、一个所述滑轮支架中心孔、所述滑轮中心孔、另一个所述滑轮支架中心孔和另一个所述护绳机构安装孔二,实现所述护绳机构与所述滑轮支架的连接、所述滑轮沿所述第四连接轴轴线方向转动。

附图说明

以下结合附图和具体实施方式来进一步说明本发明

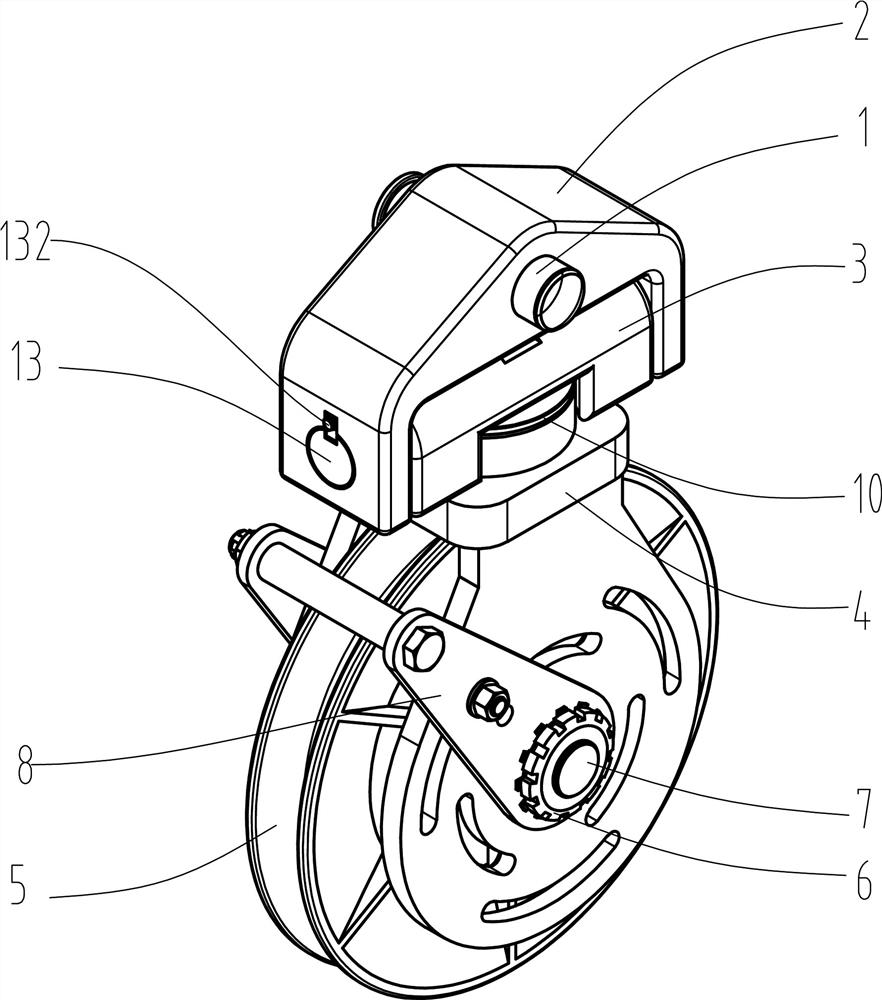

图1为钢丝绳导向装置的总体结构示意图-轴测图;

图2为钢丝绳导向装置的总体结构示意图-正面剖视图;

图3为钢丝绳导向装置的总体结构示意图-侧视图;

图4为钢丝绳导向装置的总体结构示意图-侧面剖视图;

图5为钢丝绳导向装置的总体结构示意图-爆炸图;

图6为护绳机构结构示意图;

图7为滑轮支架结构示意图;

图8为转轴锁紧机构结构示意图;

图9为紧固组件二、紧固组件三组成示意图。

图中标记:1-第一连接轴;2-提环;21-提环安装孔一;22-提环安装孔二;23-凹槽一;24-下沉台;25-提环安装孔三;3-转轴锁紧机构;31-凹槽三;32-转轴锁紧机构安装孔一;33-转轴锁紧机构安装孔二;34-转轴锁紧机构安装孔三;35-开口销;4-滑轮支架;41-滑轮支架中心孔;42-腰型孔;43-滑轮支架安装孔;5-滑轮;51-滑轮中心孔;6-紧固组件三;61-螺母c;62-垫片c;7-第四连接轴;8-护绳机构;81-护绳钢管;82-护绳机构侧安装板;83-护绳机构安装孔一;84-护绳机构定位孔;85-护绳机构安装孔二;86-紧固组件一;861-加长螺栓a;862-螺母a;863-垫片a;87-紧固组件二;871-螺栓b;872-螺母b;873-垫片b;9-第三连接轴;91-第三连接轴定位孔;92-凸台;10-扁铜套;11-自润滑轴承一;12-自润滑轴承二;13-第二连接轴;131-凹槽二;132-紧固组件四;1321-止转块;1322-垫片d;1323-螺栓d;14-吊装机构;141-吊装机构安装孔一;142-吊装机构安装孔二。

具体实施方式

下面结合附图,对本发明作详细的说明。

如图1、图2、图3、图4、图5、图6、图7所示,详细表达了自适应钢丝绳导向装置的结构组成及各零部件的安装方式,上述结构组成能使导向滑轮具有沿三个相互垂直轴的转动自由度,一种自适应钢丝绳导向装置仅是一种典型的配置。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

请参阅图1、图2、图3、图4和图5,本发明实施例提供了一种钢丝绳导向装置,这种钢丝绳导向装置能用于油气井钢丝绳作业过程中钢丝绳的导向,如钻台气动载物绞车、载人绞车钢丝绳的导向。该装置能随钢丝绳的位置小范围变动自动调整钢丝绳导向部分的位置,并能起到良好的导向作用,改善钢丝绳受力,使钢丝绳绳受力均匀,延长钢丝绳导向装置和钢丝绳的寿命,减少人身和设备事故发生率。具体的:

包括:吊装机构14、第一连接轴1、提环2、第二连接轴13、紧固组件四132、转轴锁紧机构3、开口销35、扁铜套10、滑轮支架4、第三连接轴9、护绳机构8、第四连接轴7、紧固组件三6、滑轮5。

吊装机构14加工有吊装机构安装孔一141和吊装机构安装孔二142。

提环2加工有提环安装孔一21、提环安装孔二22、提环安装孔三25,提环安装孔一21和提环安装孔二22形状一致且中心线重合,提环安装孔一21和提环安装孔二22均加工有凹槽一24。

吊装机构14固定焊接在某一合适的位置,第一连接轴1依次穿过吊装机构安装孔一141、提环安装孔三25、吊装机构安装孔二142,第一连接轴1的一端加工有台阶,第一连接轴1的另一端加工有螺纹,使用螺母将第一连接轴1固定安装在吊装机构14上,提环2可以实现沿第一连接轴1的转动。

在本实施例中第一连接轴1通过螺母固定安装在吊装机构14上,在其他实施例中,可通过第一连接轴1一端加工有台阶,另一端加工有通孔,通过插销穿过第一连接轴1通孔,将第一连接轴1与吊装机构14连接。在其他实施例中,还可以使用将第一连接轴1直接焊接在吊装机构14上的方式进行固定,但不局限于上述方法。

请参阅图8,转轴锁紧机构3加工有凹槽三31、转轴锁紧机构安装孔一32、转轴锁紧机构安装孔二33、转轴锁紧机构安装孔三34,转轴锁紧机构安装孔一32和转轴锁紧机构安装孔二33形状一致且中心线重合。

第二连接轴13个数为2个,第二连接轴13端头设有凹槽二131,凹槽二131与凹槽一24所构成的形状、尺寸与紧固组件四132相匹配,紧固组件四132包括止转块1321、垫片d1322、螺栓d1323。

提环安装孔一21和提环安装孔二22加工有下沉台24,下沉台24尺寸与第二连接轴13端头尺寸相匹配。

2个第二连接轴13分别从提环2两侧穿过提环安装孔一21和提环安装孔二22,并分别插入转轴锁紧机构安装孔一32和转轴锁紧机构安装孔二33,将凹槽一24与凹槽二131对齐,止转块1321安装在凹槽一24和凹槽二131中,使用垫片d1322、螺栓d1323对止转块1321进一步固定,第二连接轴13端头与下沉台24抵接,紧固组件四132分别与第二连接轴13抵接和提环2固定连接,实现提环2沿第二连接轴13轴线方向的止转,转轴锁紧机构3与第二连接轴13活动连接,并能实现转轴锁紧机构3沿第二连接轴13的转动。

在本实施例中第二连接轴13通过紧固组件132实现提环2沿第二连接轴13轴线方向的止转,紧固组件四132包括止转块1321、垫片d1322、螺栓d1323。在其他实施例中,可使第二连接轴1与提环2过盈配合,实现提环2沿第二连接轴13轴线方向的止转。在其他实施例中,还可以直接将螺栓安装在凹槽一24和凹槽二131中,螺栓的尺寸与凹槽一24、凹槽二131共同构成尺寸匹配,实现提环2沿第二连接轴13轴线方向的止转,但不局限于上述方法。

第三连接轴9加工有第三连接轴定位孔91,底部加工有凸台92,第三连接轴9上端部加工有螺纹。

转轴锁紧机构安装孔三34形状、尺寸与第三连接轴相匹配。转轴锁紧机构安装孔三34内部加工有螺纹,第三连接轴9上端部的螺纹与转轴锁紧机构安装孔三34内部螺纹相匹配。

请参阅图6,滑轮支架4上加工有滑轮支架中心孔41、腰型孔42和滑轮支架安装孔43,其内底部加工有台阶。滑轮支架4包括有两个面板,每一个面板上设有6个腰型孔42和1个滑轮支架中心孔41,两个滑轮支架中心孔41相同且中心线重合,每个面板上的腰型孔42分为内外两组,每组3个腰型孔42分别沿内外圆弧设置,内外两组腰型孔42交错布置,使6个腰型孔所在弧线的夹角能构成整圆。护绳机构8的位置可以根据护绳需要在腰型孔42内进行无极调节。

第三连接轴9依次穿过滑轮支架安装孔43、扁铜套10、转轴锁紧机构安装孔三34,通过螺纹与转轴锁紧机构3连接,第三连接轴底部凸台92与滑轮支架内底部台阶抵接,滑轮支架4顶部与扁铜套10抵接,扁铜套10与转轴锁紧机构3底部抵接。开口销35穿过第三连接轴定位孔91后安装在转轴锁紧机构凹槽三31中,实现第三连接轴延轴线方向的止转,并能实现滑轮支架4沿第三连接轴9的转动。

在本实施例中第三连接轴9通过螺纹与转轴锁紧机构3连接,开口销35穿过第三连接轴定位孔91后安装在转轴锁紧机构3的凹槽三31中,实现第三连接轴延轴线方向的止转。在其他实施例中,可以用螺母与第三连接轴9的顶部进行螺纹连接的方式,实现转轴锁紧机构3沿第三连接轴9轴线方向的止转。在其他实施例中,还可以将第三连接轴9直接焊接在转轴锁紧机构3,实现转轴锁紧机构3沿第三连接轴9轴线方向的止转。

请参阅图7,护绳机构8包括护绳钢管81、2个护绳机构侧安装板82、1组紧固组件一86、2组紧固组件二87,每个护绳机构侧安装板82上设有1个护绳机构安装孔一83、2个护绳机构定位孔84、1个护绳机构安装孔二85。

紧固组件一86由加长螺栓a861、螺母a862、垫片a863组成,加长螺栓a861依次穿过一面护绳机构侧安装板82上的护绳机构安装孔一83、护绳钢管81、另一面护绳机构侧安装板82上的护绳机构安装孔一83和垫片a863,通过拧紧螺母a862,将护绳钢管81与固定在两个护绳机构侧安装板82之间。

紧固组件二87为2组,均由螺栓b871、螺母b872、垫片b873组成,根据护绳需求,调整好需要在腰型孔42定位的位置,螺栓b871依次穿过一面护绳机构侧安装板82上的护绳机构定位孔84、腰型孔42、垫片b873,另一面护绳机构侧安装板82安装方法相同,通过拧紧螺母b872,将护绳机构8固定安装在滑轮支架4上,实现护绳机构8在滑轮支架4上的定位。

紧固组件三6由螺母c61、垫片c62组成,第四连接轴7一端加工有台阶,台阶的直径大于滑轮支架中心孔41的直径,第四连接轴7另一端加工有螺纹,第四连接轴7依次穿过一个护绳机构安装孔二85、一个滑轮支架中心孔41、滑轮中心孔51、另一个滑轮支架中心孔41、另一个护绳机构安装孔二85和垫片c6,2,通过拧紧螺母c61,护绳机构8与滑轮支架4抵接,实现滑轮5沿第四连接轴7轴线方向的转动。

在本实施例中第四连接轴7通过紧固组件三6进行固定,实现了护绳机构8与滑轮支架4的抵接,实现滑轮5沿第四连接轴7轴线方向转动,在其他实施例中,还可以将第四连接轴7一端直接焊接在护绳机构侧安装板82上,或采用第四连接轴7另一端一样的连接形式固定第四连接轴7,使护绳机构8与滑轮支架4抵接,实现滑轮5沿第四连接轴轴线方向转动。在其他实施例中还可以将第四连接轴7一端的连接形式替换为与螺纹、垫片c62和螺母c61配合后的功能相同的其他结构形式。

实施例2

本实施例与实施例1的区别在于,还包括自润滑轴承一11,第三连接轴9依次穿过自润滑轴承一11、滑轮支架安装孔43、扁铜套10、转轴锁紧机构安装孔三34,通过螺纹与转轴锁紧机构3连接,第三连接轴底部凸台92与滑轮支架内底部台阶抵接,滑轮支架4与扁铜套10抵接,扁铜套10与转轴锁紧机构3底部抵接。开口销35穿过第三连接轴定位孔91后安装在转轴锁紧机构凹槽三31中,实现第三连接轴延轴线方向的止转,并能实现滑轮支架4沿第三连接轴转动(转动自由度三)。

实施例3

本实施例与实施例1或2的区别在于,还包括自润滑轴承二12,自润滑轴承二12的个数为2个,分别位于滑轮5两侧,滑轮5加工有滑轮中心孔1个,第四连接轴7依次穿过一个护绳机构安装孔二85、一个滑轮支架中心孔41、一个自润滑轴承二12、滑轮中心孔51、另一个自润滑轴承二12、另一个滑轮支架中心孔41和另一个护绳机构安装孔二85实现护绳机构8与滑轮支架4的连接、滑轮支架4与自润滑轴承二12的连接、自润滑轴承二12与滑轮5的连接,滑轮5沿第四连接轴轴线方向旋转。

实施例4

本实施例与实施例1或2或3的区别在于,还包括自润滑轴承一11和自润滑轴承二12,自润滑轴承一11为1个,自润滑轴承二12的个数为2个,分别位于滑轮5两侧。自润滑轴承一11的安装方式与实施例2相同,自润滑轴承二12的安装方式与实施例3相同,在此不再赘述。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种AR绞车钢丝绳牵引绞车钢丝绳导向装置及其布置结构

- 一种钢丝绳裁剪用定位导向装置