一种轻型载货汽车栏板及其加工工艺

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及车厢栏板技术领域,具体涉及一种轻型载货汽车栏板及其加工工艺。

背景技术

轻型载货汽车上的车厢是用来装载货物的,为了方便装载货物,通常在车厢上设有栏板。目前市场上的栏板主要有“横向瓦楞”或者“平钢板+骨架焊接”两种结构。采用“横向瓦楞”结构的栏板,线条多、结构凌乱;重量大;上下密封腔内部无法电泳导致易生锈;“横向瓦楞”的主要加工工艺为钢卷开平-辊压成型-点焊-成型-打胶,其中打胶工序为在辊压成型后由人工打胶密封,造成密封胶外露,美观性差,且容易出现打胶不均匀的现象。采用“平钢板+骨架焊接”结构的栏板,即在平板上焊接多个加强筋的侧门,美观性差,重量大,焊接量大,焊接完毕后极易出现变形,后期需要进行整形,造成生产效率低。

发明内容

针对现有技术中栏板存在的重量大、易变形、易腐蚀、美观性差的问题,本发明提供一种轻型载货汽车栏板,减轻了重量,提高了抗弯强度,避免了腐蚀,外形美观;本发明还提供一种加工工艺,全自动生产,提高了生产效率。

本发明提供一种轻型载货汽车栏板,所述栏板为型材结构,包括型材主体,所述型材主体包括面板,所述面板的两端设置有贯穿型材主体长度方向的第一封闭腔体和第二封闭腔体;所述第一封闭腔体和第二封闭腔体分别向所述面板的相对侧凸出设置。

进一步的,所述第二封闭腔体包括A腔和B腔,所述A腔和B腔连通,构成L型,所述B腔位于所述面板的端部,所述A腔顶部到面板的距离L大于B腔顶部到面板的距离I。一方面可以与底板边框连接的上铰链与栏板第二封闭腔体焊接,L型可以遮挡焊缝,外形美观,另一方面可以提高栏板的抗弯强度。

进一步的,从面板的端面看,所述面板的中部为大圆弧形状。

进一步的,所述第一封闭腔体包括第一侧壁、第二侧壁、第三侧壁和第四侧壁,所述第一侧壁和第二侧壁通过圆弧平滑连接,所述第二侧壁和第三侧壁通过倒角连接,所述第四侧壁设置有延伸段,所述延伸段与所述面板固定连接,所述第四侧壁与所述第一侧壁通过倒角连接,所述第四侧壁中部设置有第一凹槽,所述第一凹槽的凹陷方向朝向第一封闭腔体内。

进一步的,所述面板底部由第一封闭腔体向第二封闭腔体依次设有第二凹槽和第三凹槽。

进一步的,所述第一封闭腔体和第二封闭腔体均设有漏液孔。车厢电泳时,电泳液可以从漏液孔进入到第一封闭腔体和第二封闭腔体内部,使得第一封闭腔体和第二封闭腔体内部充分电泳,防止车厢在使用一段时间后,雨水进入到封闭腔内部,造成封闭腔生锈腐蚀。

进一步的,所述漏液孔的尺寸为8mm*12mm长圆孔,漏液孔间距为500mm。漏液孔孔径为8mm;直径太小,会使第二封闭腔体通电性较差,电泳膜偏薄,甚至局部电泳不上,导致防腐质量下降;孔径太大,栏板强度降低。所述漏液孔的尺寸可以保证第一封闭腔体与第二封闭腔体充分电泳。

进一步的,所述栏板的材质为1.0mm厚,屈服强度为700MPa的高强度钢。在保证栏板强度的前提下降低重量,保证栏板轻量化。

进一步的,栏板采用钢卷一体辊压成型进行加工。全自动生产,生产效率高。

本发明还提供一种轻型载货汽车栏板的加工工艺,包括如下步骤:

(1)钢卷开平

将带钢钢卷安装在悬臂开卷机的卷轴上,通过开卷机将钢卷展平后自动输出至输送带处;

(2)冲孔

钢卷开平后,通过输送带输送至冲孔机处,输送带输送速度为2.3~2.5m/min,冲孔机在距钢板两边边缘107mm处冲漏液孔,冲孔间隔时间为10~12s,确保冲孔间距不大于500mm;漏液孔呈长圆形,尺寸为8mm*12mm;

通过该道工序,栏板成型后,在下平面每间隔500mm形成长圆形漏液孔,车厢电泳时电泳液可以从该长圆孔处进入到封闭腔内部,使得封闭腔内部充分电泳,防止车厢在使用一段时间后,雨水从栏板两侧堵板处进入到封闭腔内部,造成封闭腔生锈;

(3)辊压成型

辊压机组利用链轮链条传动,共设有三十五组辊压轮和四套导向装置;冲孔结束后,钢板输送到辊压机组处进行辊压与挤压成型:从第一组辊轮开始,首先对栏板第一封闭腔体及其第一凹槽进行辊压成型;第七组辊轮开始,对第二封闭腔体进行辊压成型;第九组辊轮开始,对第二凹槽和第三凹槽进行辊压成型;在第二十四和第二十五组辊轮之间,连续设置四套导向轮,使第一封闭腔体、第一凹槽、第二封闭腔体、中间大圆弧、第二凹槽和第三凹槽导向成型;栏板经过第三十五组辊压轮后,所有结构全部成型,包括第一封闭腔体、第二封闭腔体、栏板中间大圆弧及其三道通长凹槽(即第一凹槽、第二凹槽和第三凹槽);

(4)打胶

在第二十七和第二十八组辊压轮之间,辊压线两侧设置有自动打胶机,此时第一封闭腔体和第二封闭腔体已经基本成型,但封闭腔钢板尚未贴合,利用打胶机在尚未贴合的钢板之间进行连续打胶;

本工序解决了辊压成型后采用人工打胶带来的打胶不均匀、效率低的问题;且密封胶在钢板贴合缝内部,没有余胶外露,即可防止雨水渗入封闭腔造成的生锈,又起到美观作用;

(5)点焊

在第三十二和第三十三组辊压轮之间,辊压线两侧设置有自动点焊机械手对第一封闭腔体和第二封闭腔体钢板贴合处进行点焊,焊接牢靠,焊缝均匀美观;点焊缝直径为

(6)裁切

根据不同栏板长度,利用锯片对辊压成型的栏板进行截断切割,并对栏板两端毛刺进行打磨。

本发明的有益效果在于,

(1)本发明提供的栏板整体采用流线型设计,外形美观;栏板的材质为高强度钢,降低了重量;第一封闭腔体与第二封闭腔体位于面板的两侧,提高抗弯强度和美观性,第一封闭腔体设置第一凹槽,面板底部设有第二凹槽和第三凹槽,第二封闭腔体整体呈倒置的L型,均有效地提高了栏板的抗弯强度,其中第二凹槽和第三凹槽还具有防涨作用;通过在第一封闭腔体、第二封闭腔体内设置漏液孔,可使第一封闭腔体和第二封闭腔体充分电泳,进而防止生锈腐蚀;采用一体辊压成型,生产效率高;

(2)本发明提供的栏板加工工艺,根据栏板的结构全自动生产,提高了生产效率。

附图说明

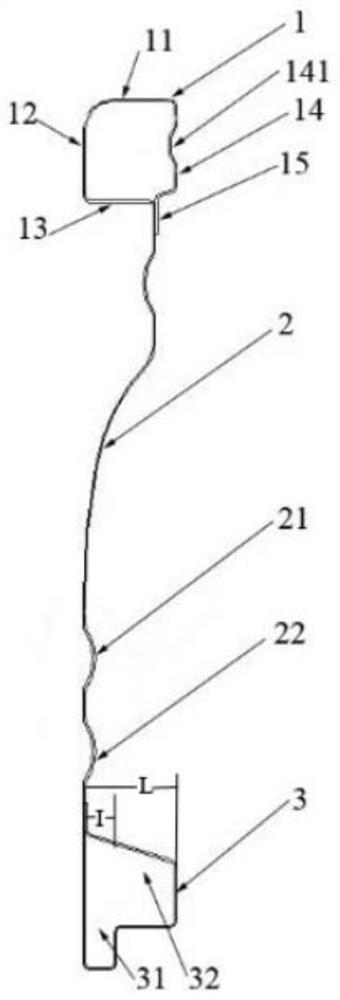

图1是实施例1提供的轻型载货汽车栏板的结构示意图;

图2是实施例1提供的第二封闭腔体安装使用示意图;

图3是实施例2提供的第二封闭腔体中漏液孔的位置示意图;

图4是实施例3提供的打胶位置示意图;

图5是实施例3提供的点焊位置示意图;

图中,1、第一封闭腔体;11、第一侧壁;12、第二侧壁;13、第三侧壁;14、第四侧壁;15、延伸段;141、第一凹槽;2、面板;21、第二凹槽;22、第三凹槽;3、第二封闭腔体;31、B腔;32、A腔;4、漏液孔;5、上铰链;6、底板边框。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1

一种轻型载货汽车栏板,参见图1,整体呈流线型,外形美观;所述栏板采用材质为1.0mm厚,屈服强度为700MPa的高强度钢一体辊压成型进行加工制作而成,既减轻了重量,又保证高的抗弯强度;

所述栏板为型材结构,包括型材主体,所述型材主体包括面板2,所述面板的两端设置有贯穿型材主体长度方向的第一封闭腔体1和第二封闭腔体3;所述第一封闭腔体1和第二封闭腔体3分别向所述面板2的相对侧凸出设置,为提高抗弯强度及美观性,从面板的端面来看,面板2中部采用大圆弧设计;所述第一封闭腔体1包括第一侧壁11、第二侧壁12、第三侧壁13和第四侧壁14,所述第一侧壁11和第二侧壁12通过圆弧平滑连接,所述第二侧壁12和第三侧壁13通过倒角连接,所述第四侧壁14设置有延伸段15,所述延伸段15与所述面板2固定连接,所述第四侧壁14与所述第一侧壁11通过倒角连接,所述第四侧壁14中部设置有第一凹槽141,所述第一凹槽141的凹陷方向朝向第一封闭腔体1内;所述第二封闭腔体3包括A腔32和B腔31,所述A腔32和B腔31连通,构成L型,所述B腔31位于所述面板2的端部,所述A腔32顶部到面板的距离L大于B腔顶部到面板的距离I;一方面可以与底板边框6连接的上铰链5与栏板第二封闭腔体焊接(具体见图2),L型可以遮挡焊缝,外形美观,另一方面可以提高栏板的抗弯强度;

所述第四侧壁14中部设有第一凹槽141,第一凹槽141的凹陷方向朝向第一封闭腔体1内,所述面板2底部由第一腔体1向第二腔体3设有第二凹槽21和第三凹槽22,第二凹槽21与所述第三凹槽22的凹陷方向相同并设置在同一侧,第二凹槽21与第三凹槽22的凹陷方向朝向第二封闭腔体3内,也就是说假设以车厢外观结构为基准,第一凹槽往里凹,第二凹槽和第三凹槽向外凹,通过不同方位设计,更好地提高抗弯强度。

在极限载荷(标载*K,K为安全系数,>1)条件下,对所得栏板进行有限元分析,得出栏板最大变形量为7mm,所受最大应力为342MPa,栏板抗弯性能好。

实施例2

在实施例1的基础之上,所述第一封闭腔体1和第二封闭腔体3还设有漏液孔4,漏液孔4的尺寸为8mm*12mm长圆孔,漏液孔4的间距为500mm;车厢电泳时,电泳液可以从漏液孔进入到第一封闭腔体和第二封闭腔体内部,使得第一封闭腔体和第二封闭腔体内部充分电泳,防止车厢在使用一段时间后,雨水进入到封闭腔内部,造成封闭腔生锈腐蚀。

实施例3

一种轻型载货汽车栏板的加工工艺,根据栏板具体截面尺寸计算好展开料宽度,从市场上采购同等宽度的带钢钢卷,按钢卷进轨方向依次配置开卷机、冲孔机、辊压成型机组、自动打胶机、自动点焊机和切割机;具体包括如下步骤:

(1)钢卷开平

将带钢钢卷安装在悬臂开卷机的卷轴上,通过开卷机将钢卷展平后自动输出至输送带处;

(2)冲孔

钢卷开平后,通过输送带输送至冲孔机处,输送带输送速度为2.5m/min,冲孔机在距钢板边缘107mm处冲漏液孔,冲孔间隔时间为12s,确保冲孔间距为500mm;漏液孔呈长圆形,尺寸为8mm*12mm;

通过该道工序,栏板成型后,在上、下平面每间隔500mm形成长圆形漏液孔,车厢电泳时电泳液可以从该长圆孔处进入到封闭腔内部,使得封闭腔内部充分电泳,防止车厢在使用一段时间后,雨水从栏板两侧堵板处进入到封闭腔内部,造成封闭腔生锈;

(3)辊压成型

辊压机组利用链轮链条传动,共设有三十五组辊压轮和四套导向装置;冲孔结束后,钢板输送到辊压机组处进行辊压与挤压成型:从第一组辊轮开始,首先对栏板第一封闭腔体及其第一凹槽进行辊压成型;第七组辊轮开始,对第二封闭腔体进行辊压成型;第九组辊轮开始,对第二凹槽和第三凹槽进行辊压成型;在第二十四和第二十五组辊轮之间,连续设置四套导向轮,使第一封闭腔体、第一凹槽、第二封闭腔体、中间大圆弧和第二凹槽和第三凹槽导向成型;栏板经过第三十五组辊压轮后,所有结构全部成型,包括第一封闭腔体、第二封闭腔体、栏板中间大圆弧及其三道通长凹槽;

(4)打胶

在第二十七和第二十八组辊压轮之间,辊压线两侧设置有自动打胶机,此时第一封闭腔体和第二封闭腔体已经基本成型,但封闭腔钢板尚未贴合,利用打胶机在尚未贴合的钢板之间进行连续打胶,打胶位置见图4;

本工序解决了辊压成型后采用人工打胶带来的打胶不均匀、效率低的问题;且密封胶在钢板贴合缝内部,没有余胶外露,即可防止雨水渗入封闭腔造成的生锈,又起到美观作用。

(5)点焊

在第三十二和第三十三辊压轮之间,辊压线两侧设置有自动点焊机械手对第一封闭腔体和第二封闭腔体钢板贴合处进行点焊(点焊位置见图5);焊接牢靠,焊缝均匀美观;点焊缝直径为

(6)裁切

根据不同栏板长度,利用锯片对辊压成型的栏板进行截断切割,并对栏板两端毛刺进行打磨后得到栏板。

对比例1

与实施例1相比,不同之处在于,第一封闭腔体未设置第一凹槽,面板底部未设有第二凹槽和第三凹槽。

在与实施例1完全相同的载荷条件下,对所得栏板进行有限元分析,得出栏板最大变形量为12mm,所受最大应力为403MPa。

对比例2

与实施例1相比,不同之处在于,第二封闭腔体未做改进,非倒置的L型,为常规空腔设计。

在与实施例1完全相同的载荷条件下,对所得栏板进行有限元分析,得出栏板最大变形量为10mm,所受最大应力为387MPa。

对比例3

与实施例1相比,不同之处在于,第一封闭腔体未设置第一凹槽,面板底部未设有第二凹槽和第三凹槽,第二封闭腔体未做改进,为常规空腔设计。

在与实施例1完全相同的载荷条件下,对所得栏板进行有限元分析,得出栏板最大变形量为17mm,所受最大应力为434MPa。

结合实施例1及对比例1-3进行的抗弯强度分析,可知第一封闭腔体与第二封闭腔体位于面板的两侧,提高抗弯强度和美观性,第一封闭腔体设置第一凹槽,面板底部设有第二凹槽和第三凹槽,第二封闭腔体呈倒置的L型,均有效地提高了栏板的抗弯强度,其中第二凹槽和第三凹槽还具有防涨作用。

通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

- 一种轻型载货汽车栏板及其加工工艺

- 一种护栏金属栏板加工设备和加工工艺