一种改进型高速炉灶

文献发布时间:2023-06-19 11:55:48

技术领域

本发明属于炊具领域,涉及一种改进型高速炉灶。

背景技术

高速炉灶普遍应用于大型民俗活动场所以及农村集会场所的现场烹饪使用,尤其是南方的宗祠、祭典、普度等群众参与的民俗集会场所,大型的高速炉灶具有一次性烹饪数量多、烹饪速度快的特点。现有普遍使用的高速炉灶的锅灶口边沿有多个镂空的散热孔,当高速炉灶在烹饪的过程中,这些散热孔不仅会有大量热气喷出,而且也会有大量的火焰窜出,这种情况的存在不仅会让炉灶周围的温度变高,而且窜出的火焰也会导致易外误伤,并且这种情况也会造成天燃气的大量浪费。

发明内容

为了解决上述问题,本发明提供一种改进型高速炉灶,它是高速炉灶中的重要组成部分,本发明具有结构新颖、加热速度更快、耗能更低、实用性更强的特点。

为了达到上述目的,本发明提供如下具体技术措施:一种改进型高速炉灶,它是由圆盆式回流座、圆盆式支撑座、喷枪式加热炉座、进气底座、鼓风机组成,其特征在于,

圆盆式回流座的顶边边沿向内弯曲从而形成一圈挡火回流槽,从圆盆式回流座的顶面向下钻有多个圆形泄压通孔,部分火苗能通过圆形泄压通孔向上窜出;

圆盆式回流座的顶面敞口,圆盆式回流座用于支撑大口径锅体,圆盆式回流座的底面中部一体成型有一个圆形通孔,圆盆式回流座的底面还一体成型有一根竖向回流管,竖向回流管的上管口位于圆形通孔的侧部,竖向回流管的下管口通过第一风管与鼓风机的进风通道相连通;

圆盆式支撑座能自上而下嵌入圆盆式回流座中,圆盆式支撑座的下端能从圆盆式回流座底面的圆形通孔向下贯穿而出,圆盆式支撑座的顶部位于挡火回流槽的下方,圆盆式支撑座的外壁与圆盆式回流座的内壁之间间隔有间隙从而形成过流腔室;

过流腔室的上方与挡火回流槽相连通,过流腔室的下方则连通至竖向回流管;

挡火回流槽、过流腔室、竖向回流管管腔三者组合形成抽风系统,该抽风系统中的气流向下流动至鼓风机的进风通道中;

圆盆式支撑座的顶面敞口,圆盆式支撑座中空的内腔作为进风腔室,圆盆式支撑座的底面中部一体成型有一个圆形吹风孔,该圆形吹风孔通过第二风管与鼓风机的吹风通道相连通,进风腔室通过圆形吹风孔与第二风管相连通;

圆盆式支撑座的底面还一体成型有一个管孔,管孔位于圆形吹风孔的侧部;

进气底座能自上而下置入圆盆式支撑座中,进气底座底部的S形管体的下管口能从圆盆式支撑座底面的管孔向下穿出,空气能从进气底座的S形管体进入;

进气底座的顶面中部一体成型有一个圆形镂空孔,该圆形镂空孔与S形管体的上管口相通;

进气底座的顶部一体成型有4~8个气嘴一,4~8个气嘴一等距分布于圆形镂空孔的外围,每个气嘴一的底部通过气道实现相互连通,进气底座的顶部还一体成型有一个进气孔,进气孔与气道相连通;

每个气嘴一的顶部均能嵌入一个喷气头;

铜管从S形管体的下管口向上穿入并且沿着S形管体向上穿出圆形镂空孔,铜管的顶端折弯后插入进气孔中,铜管用于输送天然气,铜管的另一端则连通至输气管,天然气在压力作用下通过铜管进入气道中并从气嘴一中的喷气头喷出;

电子打火线从S形管体的下管口向上穿入并且沿着S形管体向上穿出圆形镂空孔;

喷枪式加热炉座能自上而下置入圆盆式回流座并继续向下嵌入圆盆式支撑座中;

圆盆式支撑座的顶部用于支撑喷枪式加热炉座,喷枪式加热炉座通过圆盆式支撑座架设于进气底座的正上方;

其中,喷枪式加热炉座包括导热盘和进气顶座,导热盘的底面呈球面形状,导热盘的底面中部一体成型有进气顶座,进气顶座位于进气底座的正上方;

进气顶座的底部一体成型有4~8个气嘴二,每个气嘴二均从进气顶座的底部贯通至导热盘的顶部;

进气顶座的底沿与进气底座的顶沿通过螺丝实现定位和闭合,进气顶座的内腔与进气底座的内腔组合形成气腔,气嘴二与气嘴一数量相同并且能上下一一对应,气嘴二与气嘴一之间间隔有1cm~2cm的间距,该间距用于天然气与空气接触;

进气顶座的中部一体成型有一个圆形固定孔,该圆形固定孔中安装有一个竖向电子打火器,该竖向电子打火器的底部能与电子打火线连接,该竖向电子打火器的顶端从导热盘的顶面中部穿出;

进气顶座的中部还一体成型有5~8个细径透气孔,5~8个细径透气孔等距分布于圆形固定孔的外围;

4~8个气嘴二等距分布于细径透气孔的外围;

S形管体的管腔、圆形镂空孔、气腔、细径透气孔组合形成空气进入通道;

进气顶座与导热盘的连接部位的外沿一体成型有多个吹气孔,多个吹气孔之间等距排列成一圈并环绕于进气顶座的顶端外围,鼓风机吹入的气流通过该吹气孔能起到加速天然气向上流动的目的;

导热盘的底面外沿一体成型有一个向上凹陷的嵌槽,导热盘通过该嵌槽能与圆盆式支撑座的顶沿实现紧密嵌合,导热盘的底面外沿焊接有三个定型凸块,三个定型凸块呈三等分分布;

导热盘的盘面一体成型有四圈圆台型导热铁柱体,每个圆台型导热铁柱体均一体成型有一个中空的竖向风孔,该竖向风孔能起到增加火力的作用,每个圆台型导热铁柱体的顶面与大口径铁锅的底面均保持1cm~2cm的间距,四圈圆台型导热铁柱体由内而外具体为:第一圆台型导热铁柱体、第二圆台型导热铁柱体、第三圆台型导热铁柱体、第四圆台型导热铁柱体;

第一圆台型导热铁柱体的数量为20~25个,相邻的两个第一圆台型导热铁柱体之间间隔有过火间隙,第一圆台型导热铁柱体等距分布于吹气孔的外围;

第二圆台型导热铁柱体的数量为30~35个,相邻的两个第二圆台型导热铁柱体之间间隔有过火间隙;

第二圆台型导热铁柱体与第一圆台型导热铁柱体之间间隔有过火间隙;

第三圆台型导热铁柱体的数量为40~50个,相邻的两个第三圆台型导热铁柱体之间间隔有过火间隙;

第三圆台型导热铁柱体与第二圆台型导热铁柱体之间间隔有过火间隙;

第四圆台型导热铁柱体的数量为45~55个,相邻的两个第四圆台型导热铁柱体之间间隔有过火间隙;

第四圆台型导热铁柱体与第三圆台型导热铁柱体之间间隔有过火间隙;

圆形吹风孔、圆盆式支撑座的内腔、吹气孔、竖向风孔组合形成进风系统,鼓风机的吹风通道通过第二风管与进风系统相连通。

空气进入通道中的天然气开通后在压力作用下迅速向上喷出,同时,电子打火器启动并将天然气点燃,火苗迅速从导热盘上窜出形成高速喷火状态并对大口径铁锅的底面中部区域进行迅速导热升温,鼓风机启动后,鼓风机的进风通道通过第一风管将抽风系统中的热气流吸入,同时,鼓风机的吹风通道通过第二风管将回抽的热气流吹入进风系统中,进风系统中的热气流上行的过程中能使处于高速喷火状态的火苗再次得以加速,在鼓风机的进风通道和吹风通道的循环往复作用下,从而最终实现对大口径铁锅进行快速加热的目的。

本发明所述的圆盆式回流座、圆盆式支撑座、喷枪式加热炉座、进气底座均采用生铁材料并且通过一次性浇铸工艺加工而成。

由于导热盘的盘面呈球面形状,所以四圈圆台型导热铁柱体的高度由内而外逐渐递增。

本发明的有益效果在于,它具有结构新颖、加热速度更快、耗能更低、实用性更强的特点。

下面结合附图和实施例对本发明作进一步说明。

附图说明

图1为本发明中圆盆式回流座的立体结构示意图;

图2为本发明中圆盆式支撑座的立体结构示意图;

图3为本发明中进气底座的立体结构示意图;

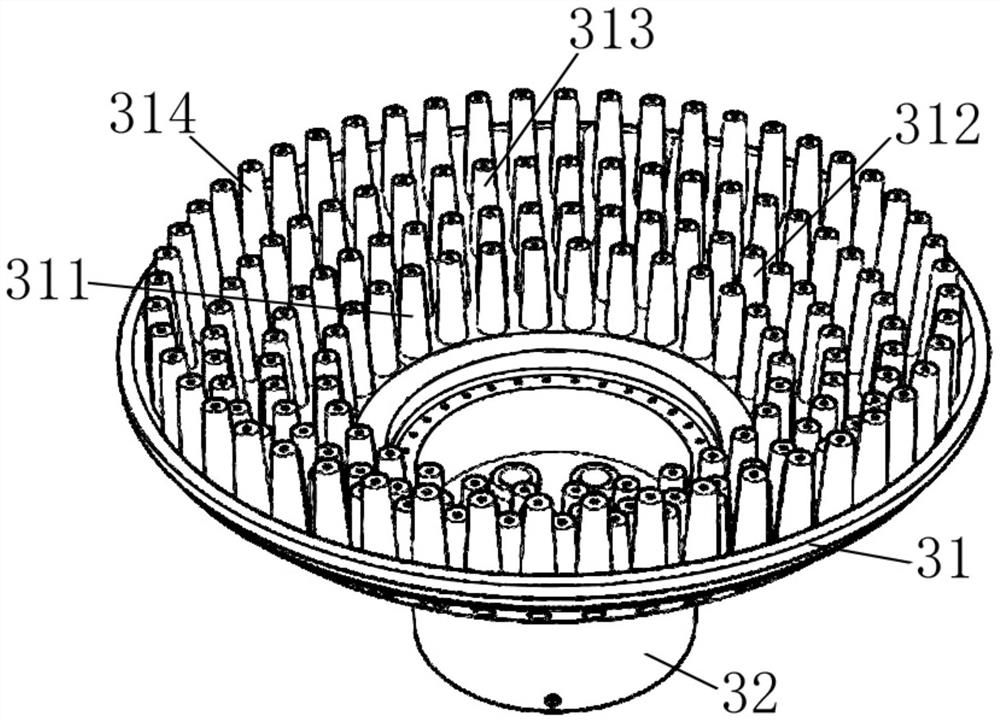

图4为本发明中喷枪式加热炉座的立体结构示意图;

图5为本发明局部组合结构剖面图。

图中:1-圆盆式回流座、11-挡火回流槽、111-圆形泄压通孔、13-竖向回流管、2-圆盆式支撑座、31-导热盘、311-第一圆台型导热铁柱体、312-第二圆台型导热铁柱体、313-第三圆台型导热铁柱体、314-第四圆台型导热铁柱体、32-进气顶座、4-进气底座、41-S形管体、411-上管口、42-气嘴一、43-进气孔。

具体实施方式

如图1、图2、图3、图4、图5所示,一种改进型高速炉灶,它是由圆盆式回流座1、圆盆式支撑座2、喷枪式加热炉座、进气底座4、鼓风机组成,其特征在于,

圆盆式回流座1的顶边边沿向内弯曲从而形成一圈挡火回流槽11,从圆盆式回流座1的顶面向下钻有多个圆形泄压通孔111;

圆盆式回流座1的顶面敞口,圆盆式回流座1的底面中部一体成型有一个圆形通孔,圆盆式回流座1的底面还一体成型有一根竖向回流管13,竖向回流管13的上管口411位于圆形通孔的侧部,竖向回流管13的下管口通过第一风管与鼓风机的进风通道相连通;

圆盆式支撑座2能自上而下嵌入圆盆式回流座1中,圆盆式支撑座2的下端能从圆盆式回流座1底面的圆形通孔向下贯穿而出,圆盆式支撑座2的顶部位于挡火回流槽11的下方,圆盆式支撑座2的外壁与圆盆式回流座1的内壁之间间隔有间隙从而形成过流腔室;

过流腔室的上方与挡火回流槽11相连通,过流腔室的下方则连通至竖向回流管13;

挡火回流槽11、过流腔室、竖向回流管13管腔三者组合形成抽风系统,该抽风系统中的气流向下流动至鼓风机的进风通道中;

圆盆式支撑座2的顶面敞口,圆盆式支撑座2中空的内腔作为进风腔室,圆盆式支撑座2的底面中部一体成型有一个圆形吹风孔,该圆形吹风孔通过第二风管与鼓风机的吹风通道相连通,进风腔室通过圆形吹风孔与第二风管相连通;

圆盆式支撑座2的底面还一体成型有一个管孔,管孔位于圆形吹风孔的侧部;

进气底座4能自上而下置入圆盆式支撑座2中,进气底座4底部的S形管体41的下管口能从圆盆式支撑座2底面的管孔向下穿出;

进气底座4的顶面中部一体成型有一个圆形镂空孔,该圆形镂空孔与S形管体41的上管口411相通;

进气底座4的顶部一体成型有6个气嘴一42,6个气嘴一42等距分布于圆形镂空孔的外围,每个气嘴一42的底部通过气道实现相互连通,进气底座4的顶部还一体成型有一个进气孔43,进气孔43与气道相连通;

每个气嘴一42的顶部均能嵌入一个喷气头;

铜管从S形管体41的下管口向上穿入并且沿着S形管体41向上穿出圆形镂空孔,铜管的顶端折弯后插入进气孔43中;

电子打火线从S形管体41的下管口向上穿入并且沿着S形管体41向上穿出圆形镂空孔;

喷枪式加热炉座能自上而下置入圆盆式回流座1并继续向下嵌入圆盆式支撑座2中;

圆盆式支撑座2的顶部用于支撑喷枪式加热炉座,喷枪式加热炉座通过圆盆式支撑座2架设于进气底座4的正上方;

其中,喷枪式加热炉座包括导热盘31和进气顶座32,导热盘31的底面呈球面形状,导热盘31的底面中部一体成型有进气顶座32,进气顶座32位于进气底座4的正上方;

进气顶座32的底部一体成型有6个气嘴二,每个气嘴二均从进气顶座32的底部贯通至导热盘31的顶部;

进气顶座32的底沿与进气底座4的顶沿通过螺丝实现定位和闭合,进气顶座32的内腔与进气底座4的内腔组合形成气腔,气嘴二与气嘴一42数量相同并且能上下一一对应,气嘴二与气嘴一42之间间隔有1cm~2cm的间距;

进气顶座32的中部一体成型有一个圆形固定孔,该圆形固定孔中安装有一个竖向电子打火器,该竖向电子打火器的底部能与电子打火线连接,该竖向电子打火器的顶端从导热盘31的顶面中部穿出;

进气顶座32的中部还一体成型有5个细径透气孔,5个细径透气孔等距分布于圆形固定孔的外围;

6个气嘴二等距分布于细径透气孔的外围;

S形管体41的管腔、圆形镂空孔、气腔、细径透气孔组合形成空气进入通道;

进气顶座32与导热盘31的连接部位的外沿一体成型有多个吹气孔,多个吹气孔之间等距排列成一圈并环绕于进气顶座32的顶端外围,鼓风机吹入的气流通过该吹气孔能起到加速天然气向上流动的目的;

导热盘31的底面外沿一体成型有一个向上凹陷的嵌槽,导热盘31通过该嵌槽能与圆盆式支撑座2的顶沿实现紧密嵌合,导热盘31的底面外沿焊接有三个定型凸块,三个定型凸块呈三等分分布;

导热盘31的盘面一体成型有四圈圆台型导热铁柱体,每个圆台型导热铁柱体均一体成型有一个中空的竖向风孔,该竖向风孔能起到增加火力的作用,每个圆台型导热铁柱体的顶面与大口径铁锅的底面均保持1cm~2cm的间距,四圈圆台型导热铁柱体由内而外具体为:第一圆台型导热铁柱体311、第二圆台型导热铁柱体312、第三圆台型导热铁柱体313、第四圆台型导热铁柱体314;

第一圆台型导热铁柱体311的数量为20~25个,相邻的两个第一圆台型导热铁柱体311之间间隔有过火间隙,第一圆台型导热铁柱体311等距分布于吹气孔的外围;

第二圆台型导热铁柱体312的数量为30~35个,相邻的两个第二圆台型导热铁柱体312之间间隔有过火间隙;

第二圆台型导热铁柱体312与第一圆台型导热铁柱体311之间间隔有过火间隙;

第三圆台型导热铁柱体313的数量为40~50个,相邻的两个第三圆台型导热铁柱体313之间间隔有过火间隙;

第三圆台型导热铁柱体313与第二圆台型导热铁柱体312之间间隔有过火间隙;

第四圆台型导热铁柱体314的数量为45~55个,相邻的两个第四圆台型导热铁柱体314之间间隔有过火间隙;

第四圆台型导热铁柱体314与第三圆台型导热铁柱体313之间间隔有过火间隙;

圆形吹风孔、圆盆式支撑座2的内腔、吹气孔、竖向风孔组合形成进风系统,鼓风机的吹风通道通过第二风管与进风系统相连通。

- 一种改进型高速炉灶

- 一种改进型炉灶架