用于铅酸电池的催化剂装置以及铅酸电池

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及用于铅酸电池的催化剂装置,更优选用于铅酸电池的催化剂装置和包括该催化剂装置的铅酸电池,而该催化剂装置防止电解质溶液减少,并且能够实现长寿命,即使在气体流量过多的情况下也能确保安全。

背景技术

铅酸电池、特别是汽车用铅酸电池通常采用开放结构,其中,电解质溶液(例如稀硫酸)可以自由流动。具有该结构的铅酸电池会在充电时产生氧气和氢气,并且因此包括用于排放这些气体的排气部(排气口)。否则,电池内部的气压会增加,这可能导致电池变形和破损。

气体通过排气部的这种泄漏会导致电解质溶液减少。电解质溶液的减少会导致电池的化学反应不足,并导致充电容量和放电容量减少。

针对这些问题,迄今为止已经做出了各种努力。

专利文献1公开了一种用于铅酸电池的催化剂部件,该催化剂部件包括:催化剂层,该催化剂层包含催化剂以促进用于由氧气和氢气产生水或水蒸气的反应;以及通过其使至少部分水或水蒸气冷凝和/或流回电池内部的设置。催化剂部件可以减少从电解质溶液的气体释放以及因泄漏引起的电解质溶液减少,由此提供寿命长的铅酸电池。

专利文献2公开了催化剂装置,用于使得来自电解质溶液的分解气体重新结合。该催化剂装置具有滤除催化毒物(酸性电解质溶液)并控制重新结合温度的能力。更具体地,催化剂装置包括允许气体通过而不允许液体通过的多孔区段,以防止催化毒物(例如,酸性电解质溶液)到达催化剂。据描述,已通过多孔区段的气体到达催化剂位点,在催化剂位点处重新结合,并且可以通过多孔区段流回。

专利文献2还公开了一种催化剂装置,其容器可以由于催化剂的反应热而熔融,以物理上覆盖催化剂以停止催化。

[引用列表]

[专利文献]

[专利文献1]日本专利特开公开号2017-201594

[专利文献2]美国专利号7326489B

发明内容

[技术问题]

如上所述,常规的铅酸电池会在充电时通过排气孔向外释放氧气和氢气,从而导致铅酸电池中电解质溶液减少。电解质溶液的减少会导致电池的化学反应不足,这会导致充电容量和放电容量降低。尽管不希望受任何特定理论的束缚,但电解质溶液中稀硫酸浓度的增加可能会导致正极板腐蚀而降低容量,而电解质溶液液面降低可能会使板极暴露而迅速减少放电容量,并且进一步腐蚀负极板和条带之间的连接部。

此外,电解质溶液减少还可能导致硫酸盐化和穿透短路(penetration short-circuiting)。硫酸盐化(sulfation)是以下现象:其中,放电产生的硫酸铅可能不能通过充电而充分分解为二氧化铅和铅,从而形成硫酸铅的块状晶体。该块状晶体难以还原为金属铅,会降低电池性能并缩短电池寿命。另外,该块状晶体还涉及穿透短路。块状晶体在电极上生长成针状晶体,其被称为“枝晶”。如果枝晶继续生长,其可能会到达另一电极,从而引起短路。这是穿透短路,会导致无法再对电池进行充电和放电。

特别是近年来,越来越多地使用具有怠速熄火系统(idling stop system)的汽车以提高燃料经济性。怠速熄火车辆中使用的铅酸电池在怠速熄火期间为所有装置(如空调和风扇)供电。因此,与常规的初始铅酸电池相比,铅酸电池往往充电不足并且以低充电状态使用,导致硫酸盐化和穿透短路。通过防止电解质溶液减少可以防止硫酸盐化和穿透短路。

专利文献1公开了一种催化剂部件,用于减少从电解质溶液的气体释放以及因泄漏引起的电解质溶液减少。换言之,铅酸电池内产生的氧气和氢气通过催化剂重新结合形成水或水蒸气,然后流回电池内部。这种通过重新结合形成的水或水蒸气存在于催化剂中或其附近,并且不太可能引起安全问题(例如,过多气体流动,导致温度过度升高)。但是,可以设计为意外事件准备的其它安全措施。

专利文献2公开了具有关闭功能部的催化剂装置。具体来说,催化剂装置的容器由于催化的热量而熔融,在物理上覆盖催化剂以停止催化。因此,当关闭功能部运行一次后,催化剂会被物理覆盖,从而不能再继续进行催化。此外,在容器熔融之后,容器中的催化剂可能会流到电解质中,这可能会短路。在专利文献2中,关闭功能部设置在催化剂装置的容器上,而且该容器不与催化剂相邻。因此,预期将花费大量时间将催化的热量传递至容器。

另外,当专利文献2的催化剂装置实际工作时,需要将专利文献2的催化剂装置中的温度控制为相对较高(约70℃至90℃),并且该催化剂装置可以在进行连续充电(例如用于备份)的环境中使用,但不能在进行不连续充电且温度不可控的环境中使用。例如,专利文献2的装置不适用于汽车用铅酸电池,其不是连续充电时必须使用的,并且可以在寒冷地区使用。

专利文献2的催化剂装置采用微多孔膜,该微多孔膜控制气体流量,或者仅使少量的气体通过,从而抑制催化剂的温度上升。因此,催化剂装置中产生的水蒸气不能高效流出,并且可能容易留存在催化剂装置中。在没有上述温度控制的情况下,保留在装置中的水可能在冷气氛(如低于零摄氏度)下凝固,这可能引起催化剂装置壳体变形或破坏等。

鉴于上述情况,本发明的目的是提供一种用于铅酸电池的催化剂装置以及包括该催化剂装置的铅酸电池,所述催化剂装置能够减少电解质溶液的气体释放、以及因泄漏引起的电解质溶液减少,因此能够提供寿命长并且即使在气体流量过多的情况下也能确保安全的铅酸电池。

[问题的解决方案]

本发明提供了以下方面。

[1]一种用于铅酸电池的催化剂装置,所述催化剂装置包括:催化剂层,其包含催化剂以对由氧和氢产生水或水蒸气的反应进行加速;以及多孔膜,其包含熔点或玻璃化转变温度为160℃或更低的热塑性树脂;并且其中,催化剂层的至少一个表面与多孔膜接触,并且多孔膜的平面尺寸等于或大于催化剂层的平面尺寸。

[2]如项目1所述的催化剂装置,其中,多孔膜包含聚乙烯。

[3]如项目1或2所述的催化剂装置,所述催化剂装置包括至少两个多孔膜,其中,多孔膜与催化剂层的两个平面接触进行层压,并且任选地,多孔膜的外周部分彼此层压。

[4]如项目1至3中任一项所述的催化剂装置,所述催化剂装置还包括膨胀型多孔聚四氟乙烯膜,所述膨胀型多孔聚四氟乙烯膜的格利值为100秒或更高,并且在与催化剂层相反侧与多孔膜接触。

[5]如项目1至4中任一项所述的催化剂装置,所述催化剂装置还包括至少一个能够吸收或分解催化毒物的多孔膜。

[6]如项目5所述的催化剂装置,其中,所述能够吸收或分解催化毒物的多孔膜包含位于所述能够吸收或分解催化毒物的多孔膜内的能够吸收或分解催化毒物的物质。

[7]如项目5或6所述的催化剂装置,其中,能够吸收或分解催化毒物的多孔膜包含膨胀型聚四氟乙烯。

[8]如项目1至7中任一项所述的催化剂装置,所述催化剂装置还包括疏水性多孔膜,该疏水性多孔膜的位置比催化剂层更靠近铅酸电池的内部,其中,疏水性多孔膜的格利值为20秒或更低。

[9]如项目8所述的催化剂装置,其中,疏水性多孔膜包含膨胀型聚四氟乙烯。

[10]一种铅酸电池,其包括如项目1至9中任一项所述催化剂装置。

[发明的有益效果]

本发明提供一种用于铅酸电池的催化剂装置以及包括该催化剂装置的铅酸电池,所述催化剂装置能够减少电解质溶液的气体释放,以及因泄漏引起的电解质溶液减少,因此能够提供寿命长并且即使在气体流量过多的情况下也能确保安全的铅酸电池。

附图的简要说明

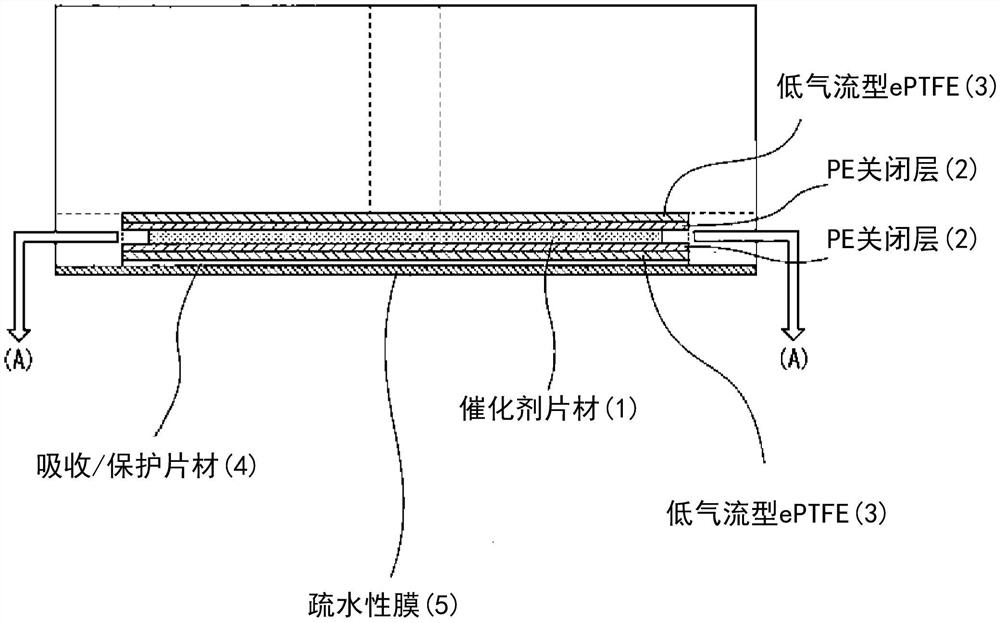

图1是根据本发明一个方面的示意图。

图2是显示设置在疏水性多孔构件的孔的表面上或腔室中的催化剂载体的概念图。

实施方式的描述

通过本发明提供的用于铅酸电池的催化剂装置包括:催化剂层,其包含催化剂以对由氧和氢产生水或水蒸气的反应进行加速;以及多孔膜,其包含熔点或玻璃化转变温度为160℃或更低的热塑性树脂,其中,催化剂层的至少一个表面与多孔膜接触,并且多孔膜的平面尺寸等于或大于催化剂层的平面尺寸。

图1是显示根据本发明一个方面的催化剂装置的示意图。本发明的一个方面将参考图1进行描述。图1显示了用于铅酸电池的催化剂装置的横截面示意图。图的下侧是电池的内部,图的上侧是电池的外部。在催化剂装置的下侧(电池内部)存在电解质溶液(未显示)。由于铅酸电池中的电解质溶液是水性稀硫酸溶液,因此在电池内部空间存在电解质溶液(水性稀硫酸溶液)、硫酸雾、湿气以及由电池反应产生的氢气和氧气。

当氢气和氧气在包含催化剂(用于对由氧气和氢气产生水或水蒸气的反应进行加速)的催化剂层(1)中流动时,用于产生水或水蒸气的反应在催化剂层(1)中进行。电池反应产生的氢气和氧气在催化剂层(1)中重新结合以形成水或水蒸气,并且在某些情况下,水或水蒸气进行冷凝并且/或者流回电池内部,导致电池内电解质溶液的减少得以降低。

催化剂层(1)中所产生的水可以液体形式以及水蒸气形式释放。当电池反复投入工作和停止工作时,例如在汽车电池的情况下,这是特别有利的。原因是,当使工作中的电池不工作时,电池的温度下降,并且在那之前产生的水或水蒸气很容易地冷凝成液体。由于可以从催化剂层(1)释放水的蒸气以及液体,因此水可以不残留在催化剂层(1)中。因此,即使当大气温度低至低于零摄氏度时,也能防止水在催化剂层(1)中凝固,这可能导致催化剂层(1)壳体破坏等。换言之,使用本发明的催化剂装置消除了如专利文献2中对形成水蒸气的温度控制的需要。

除了包括催化剂层(1)之外,本发明的催化剂装置包括多孔膜,其包含熔点或玻璃化转变温度为160℃或更低的热塑性树脂。此外,催化剂层的至少一个表面与多孔膜接触。另外,多孔膜的平面尺寸等于或大于催化剂层的平面尺寸。

多孔膜如图1的多孔膜(2)所示。由电池反应产生的氢气和氧气在催化剂层(1)中彼此反应。该反应是放热反应。当由于意外事件,过量的氢气和氧气流入催化剂层(1)时,催化剂层(1)中的反应可能过度进行,从而导致催化剂层(1)及其附近的温度过度升高。通常,温度的升高可能导致催化剂活性提高,并且因此引起反应速度进一步加快,导致热失控和着火。在本发明中,催化剂层(1)的至少一个表面与多孔膜(2)接触,并且多孔膜(2)包含熔点或玻璃化转变温度为160℃或更低的热塑性树脂。催化剂层(1)与多孔膜(2)接触,由此使得催化的热量容易转移到多孔膜(2)。因此,通过在160℃或更低的温度下熔融或玻璃化转变,改变了多孔膜(2)的体积。因此,多孔膜(2)中孔的尺寸进一步减小或这些孔会闭合,很快使得气体几乎不能通过多孔膜(2),并且与其接触的气体几乎不会流入催化剂层(1),从而抑制了催化。因此,催化的热量快速减少,并且抑制了催化剂层(1)及其附近温度的升高。

可以根据产生的气体量、催化性能等,对热塑性树脂的熔点或玻璃化转变温度进行适当选择。熔点可以为100℃至180℃,并且玻璃化转变温度可以为60℃至160℃。

热塑性树脂可以是聚乙烯、聚丙烯、聚氯乙烯、聚甲基丙烯酸甲酯、聚苯乙烯或聚偏二氟乙烯。表1表示这些热塑性树脂各自的熔点和玻璃化转变温度。

[表1]

表1:各热塑性树脂的熔点和玻璃化转变温度

专利文献2公开了关闭功能部,该功能部设置在催化剂装置的容器上,而且该容器不与催化剂相邻。因此,预期将花费大量时间将催化热传递至容器。换言之,不能快速抑制催化。在专利文献2中,催化剂装置的容器由于催化的热量而熔融,在物理上覆盖催化剂以停止催化。因此,当关闭功能部运行一次后,催化剂会被物理覆盖,从而不能再继续进行催化。此外,在容器熔融之后,容器中的催化剂可能会流到电解质中,这可能会短路。在本发明中,首先,多孔膜(2)中的孔的尺寸进一步减小,或者孔发生闭合,由此使得气体流速下降。换言之,本发明并非旨在覆盖催化剂本身。因此,随后可以继续催化,从而提供具有长寿命的电池。

本发明中的多孔膜(2)的平面尺寸等于或大于催化剂层(1)的平面尺寸。对功能效果进行描述。

由于通过熔融或玻璃化转变引起的多孔膜(2)的体积变化,多孔膜(2)可能会收缩。当多孔膜(2)收缩并且因此与催化剂层(1)接触较少时,会产生未被多孔膜(2)覆盖的一部分催化剂层(1)以及剩余的通向催化剂层(1)流动路径。在该情况下,并非催化剂层(1)中的所有反应都被抑制,由此,导致催化剂层(1)及其附近温度升高。然而,本发明中的多孔膜(2)的平面尺寸等于或大于催化剂层(1)的平面尺寸,因此其可以覆盖催化剂层(1),并且即使在热收缩之后,也可以使得没有任何气体能容易地流入催化剂层(1)。因此,可以较高速率(比率)抑制催化剂层(1)及其附近的该温度升高。

此外,在本发明中,催化剂层(1)的表面与多孔膜(2)接触。因此,当试图使多孔膜(2)热收缩时,在催化剂层(1)的接触表面上产生摩擦阻力,从而抑制了多孔膜(2)的热收缩。另外,多孔膜(2)的平面尺寸等于或大于催化剂层(1)的平面尺寸。因此,在没有通过多孔膜(2)的情况下,任何气体都不能到达催化剂层(1)。为了提高摩擦阻力,可以在催化剂层(1)和多孔膜(2)的层压厚度方向上施加载荷,或者催化剂层(1)和多孔膜(2)可以沿层压厚度方向加压粘合。

在本发明的一个方面中,多孔膜(2)可以与催化剂层(1)的两个平面接触地进行层压,或者,多孔膜(2)的外周部分可以任选地彼此层压。

如图1所示,两层多孔膜(2)可以与催化剂层(1)的两个平面(即,上平面和下平面)接触地进行层压。或者,多孔膜之一可以包裹在催化剂层(1)周围,以形成覆盖催化剂层(1)两侧的封皮(envelope)。将多孔膜(2)层压在催化剂层的上平面和下平面上,由此提高对气流的阻力。因此,气体几乎不能在催化剂层(1)中流动,并且抑制了催化,由此可以较高速率(比率)抑制催化剂层(1)及其附近的温度升高。

另外,多孔膜(2)的平面尺寸等于或大于催化剂层(1)的平面尺寸,因此,多孔膜(2)的上外周部分和下外周部分可以彼此层压。不仅催化剂层(1)的上平面和下平面可以被多孔膜(2)包围,而且其侧面也可以被多孔膜(2)包围。可以防止气体并未通过多孔膜(2)而直接在催化剂层(1)的侧面流动。优选地,催化剂层(1)的侧面可以与多孔膜(2)接触。当催化剂层(1)与多孔膜(2)接触时,催化的热量可以容易转移到多孔膜(2),由此使多孔膜(2)的孔的尺寸迅速进一步减小或使多孔膜(2)的孔迅速闭合。

在本发明的一个方面中,催化剂装置还可以包括膨胀型多孔聚四氟乙烯膜(多孔ePTFE膜)(3),所述膨胀型多孔聚四氟乙烯膜(3)的格利值为100秒或更高,并且在与催化剂层相反侧处与多孔膜接触。

格利值基于JIS P 8117:1998进行评估。格利值(Gurley value)是指在1.29kPa的压力下100cm

在本发明的一个方面中,催化剂装置还可以包括至少一个能够吸附或分解催化毒物(4)的多孔膜。

催化毒物的一个示例是电解质溶液中的稀硫酸,或由稀硫酸产生的硫化物(例如H

优选地,能够吸收或分解催化毒物的物质可以被包含在至少一个能够吸收或分解催化毒物(4)的多孔膜内。术语“在多孔膜(4)内”是指能够吸收或分解催化毒物的物质可以存在于或设置在多孔膜(4)的孔表面上或内部腔室中。在该情况下,能够吸收或分解催化毒物的物质被暴露在多孔膜(4)的表面上或腔室中,并容易与催化毒物接触,促进了催化毒物的吸收或分解。

在至少一个能够吸收或分解催化毒物(4)的多孔膜中,例如,可以使用聚丙烯和膨胀型聚四氟乙烯(ePTFE),并且还可以使用梭织织物、非织造织物、针织织物和其多孔膜。优选地,多孔膜(4)可以包含多孔ePTFE。因为ePTFE本质上具有疏水性,所以多孔膜(4)能够使催化剂层(1)中所产生的水或水蒸气通过或流出(排斥出来),以促进水或水蒸气流回电池内的电解质溶液中。包含ePTFE等的多孔膜(4)可以进行亲水化处理。在亲水化处理中,可以使用金属氧化物凝胶。具体来说,提供亲水性金属氧化物溶胶,并且将多孔构件浸入该溶胶中,随后形成胶体。以此方式,可以通过亲水性氧化物凝胶对多孔构件孔的内表面进行改性。例如,基于溶胶-凝胶法,构件表面可以涂覆有用于亲水化的二氧化硅材料。该亲水化可以通过用等离子体等的表面处理来进行。可以使多孔膜(4)亲水化,由此允许提高对催化毒物的润湿性。因此,催化毒物可以更确定地被吸收或分解。可以通过催化剂中所产生的水分回流作用和催化毒物的吸收性作用的对比考虑对亲水化处理程度进行适当设定。

至少一个能够吸收或分解催化毒物的多孔膜(4)可通过混合能够吸收或分解催化毒物的物质与聚四氟乙烯,然后将其混合物制成多孔的或通过膨胀使其混合物变得多孔而制得。通过使预先混合的能够吸收或分解催化毒物的物质和聚四氟乙烯膨胀,在聚四氟乙烯中形成由节点和/或原纤维限定的微腔,能够吸收或分解催化毒物的物质保留在微腔中。

本发明的一个方面中,催化剂装置还包括疏水性多孔膜(5),该疏水性多孔膜(5)的位置比催化剂层(1)更靠近铅酸电池的内部。疏水性多孔膜(5)可以采用具有高空气渗透率(gas permeability)的多孔膜,以使得水蒸气可以不会被留存。20秒或更低的格利值产生了高空气渗透率。

因此,疏水性多孔膜(5)并不会抑制氢气和氧气在催化剂层(1)中流动。此外,在催化剂层(1)中产生的水蒸气容易流回铅酸电池的内部,并且可能并未留存在催化剂装置中。此外,疏水(斥水)的疏水性多孔膜(5)能够防止硫酸雾和电解质溶液(水性稀硫酸溶液)与催化剂层(1)的催化剂直接接触,提高了催化剂的寿命。疏水性多孔膜(5)优选不与电池内部的其它材料(例如硫酸盐)发生反应。例如,可以使用聚丙烯和PTFE,也可以使用梭织织物、非织造织物、针织织物及其多孔膜。与多孔ePTFE膜(3)和至少一个能够吸收或分解催化毒物的多孔膜类似,疏水性多孔膜(5)可以是多孔聚四氟乙烯。聚四氟乙烯具有出色的性能,例如疏水性、耐化学性、耐紫外线性、耐氧化性和耐热性,适合作为电池的构成材料。或者,例如,使聚四氟乙烯膨胀可以容易地提供多孔构件。

通过催化产生的至少一部分水或水蒸气可以通过催化剂层(1)和多孔构件(2)以及任选的多孔ePTFE膜(3)、至少一个能够吸收或分解催化毒物的多孔膜(4)和/或疏水性多孔膜(5)流回铅酸电池内。

在本发明的一个方面中,催化剂装置可以包括空间,在该空间中,能够使得至少部分产生的水或水蒸气能够冷凝;并且催化剂装置还可以包括路径,通过该路径,由催化产生的水或水蒸气以及在空间中冷凝的水可以流回电池内部。应注意,至少部分或全部空间可以被称为路径,并且至少部分或全部路径可以被称为空间。(A)在图1中显示了设置的一个示例,即空间(其中,至少部分所产生的水或水蒸气能够冷凝)和路径(通过该路径,由催化产生的水或水蒸气以及在空间中冷凝的水可以流回电池内部)的一个示例。

此外,本发明的催化剂装置可以是整体上可透气的。透气性可以通过调节催化剂层中催化剂的孔隙率或填充率或多孔膜等的透气性来获得。由此,当电池内压力超过特定值时,可以从电池中排出气体以减小电池内压力。考虑到电池壳体材料的耐压性,或者考虑除催化剂装置以外部分(例如安全阀等)的透气性,可以选择一定压力值。结果,催化剂装置整体上是可透气的,可以提高电池的防爆性,以避免对电池的致命伤害并有助于提高安全性。

在本发明的一方面,本发明的催化剂装置可以包括容纳在催化剂装置壳体或间隔物中的必要构成要素和任选构成要素。可以形成催化剂装置壳体或间隔物,以限定催化剂装置的形式,并便于各组成元件设置以及其与铅酸电池的连接。也可以形成催化剂装置壳体或间隔物以包括空间,在该空间中,至少一部分所产生的水或水蒸气能够冷凝。催化剂装置壳体或间隔物可以由多孔构件、膜构件等形成。

壳体或间隔物的示例包括由树脂材料(例如,聚丙烯(PP))制成的壳体或间隔物。多孔构件示例包括:树脂材料(例如,聚丙烯(PP)和膨胀型多孔聚四氟乙烯)的烧结多孔构件。膜构件的示例包括由树脂材料(例如,聚丙烯和PTFE)制成的多孔膜和梭织织物、非织造织物、针织织物。可以适当地调节壳体或间隔物的尺寸以及所容纳的构成元件,由此对多孔膜(2)施加适当载荷以减小变形(如热收缩)。

在本发明的另一方面,提供了一种包括上述催化剂装置的铅酸电池。包括催化剂装置的铅酸电池可以允许从电解质溶液释放气体,以及因泄漏引起的电解质溶液减少,因此提供了寿命长并且即使在气体流量过多的情况下也能确保安全的铅酸电池。

铅酸电池可以包括单电池(cell)。在该情况下,该单电池可以设置有本发明的催化剂装置。当存在单电池时,由单电池中电解质溶液催化产生的水或水蒸气可以移动到其它单电池。在该情况下,电解质溶液的量可能因单电池而异。各单电池中的至少一个催化剂装置可以帮助各单电池中所产生的氢气和氧气在各单电池中催化剂层(1)中重新结合,并且帮助所产生的水或水蒸气流回到单电池(水或水蒸气所来自的单电池)中,这对于避免单电池之间电解质溶液量的差异是有用的。

在本发明的一个方面中,催化剂层(1)可以包括疏水性多孔构件。在催化剂层(1)中,由电池反应产生的氢气和氧气进行重新结合以形成水或水蒸气,并且催化剂层(1)往往是潮湿的。当催化剂被水或水蒸气覆盖时,氢气和氧气不太可能与催化剂接触,并且催化剂反应(重新结合反应)往往更低效。催化剂层(1)中的疏水性多孔构件帮助由催化剂层(1)所产生的水或水蒸气释放,以防止催化剂反应(重新结合反应)的效率下降。疏水性多孔构件还帮助所产生的水或水蒸气流回电池内的电解质溶液中。

优选地,在催化剂层(1)中,支承催化剂的催化剂载体可以设置在催化剂层(1)(或疏水性多孔构件)的孔表面上或腔室中(参见图2)。在该情况下,催化剂载体(特别是催化剂)暴露于催化剂层(1)的腔室中,并容易与氢气和氧气接触,促进反应以产生水。当催化剂层(1)包括疏水性多孔构件时,所产生的水容易通过附近的疏水性多孔构件释放,提高了催化剂的寿命。疏水性多孔构件还帮助所产生的水或水蒸气流回电池内的电解质溶液中。

催化剂层(1)可以是上述之外的其它形式,并且催化剂载体可以是粉末、模塑粉末、或粒化粉末形式的。

催化剂层(1)(或者疏水性多孔构件)优选不与电池内的其它材料(例如,硫酸盐)反应。例如,可以使用聚丙烯和PTFE,并且还可以使用梭织织物、非织造织物、针织织物和其多孔膜。催化剂层(1)(或者疏水性多孔构件)可以是多孔聚四氟乙烯(PTFE)。聚四氟乙烯本质上具有出色的性能,例如,疏水性、耐化学性、耐紫外线性、耐氧化性和耐热性,适合作为电池的构成材料。可以使用发泡剂实现制造多孔。或者,例如,使聚四氟乙烯膨胀可以容易地提供多孔膜。更具体地,膨胀型多孔聚四氟乙烯包括节点(结)和原纤维(小纤维)。催化剂或催化剂载体被保留在由节点和/或原纤维限定的微腔(微孔)中。节点和原纤维均由聚四氟乙烯制成,并且其之间的差异被认为是由于聚四氟乙烯分子的聚集或结晶状态上的差异。通常,据信结点是聚四氟乙烯初级颗粒的聚集体,而原纤维是由结点(即初级颗粒)膨胀的晶体带束制成。

催化剂层(1)(或疏水性多孔构件)可以通过使催化剂载体和聚四氟乙烯混合,然后通过膨胀使其混合物变得多孔而制得。通过使预先混合的催化剂载体和聚四氟乙烯膨胀,在聚四氟乙烯中形成由节点和/或原纤维限定的微腔,催化剂载体保留在微腔中。

或者,可以通过使聚四氟乙烯与催化剂载体和/或催化剂本身混合并且使该混合物膨胀来制备包含催化剂载体和/或催化剂本身的膨胀型多孔PTFE纤维。使用纤维生产的织造织物和毡可以用作催化剂层(1)。

催化剂层(1)可以包括支承催化剂金属的催化剂载体。催化剂金属可以是用于使氢和氧重新结合以形成水的任意催化剂,并且示例包括Pd、Pt和Au。支承催化剂的载体可以是比表面积足以以所需分散状态支承催化剂的任何载体。载体可以选自二氧化硅、氧化铝、沸石、碳、IVB族、VB族、VIB族、VIIB族和VIII族过渡金属的氧化物和碳化物及其组合。或者,载体可以是碳材料。不优选的是,支承材料会影响除所需反应外的化学反应、或者与冷凝水接触时会洗脱的构成该支承材料的物质。在这方面,碳材料是化学稳定的并且是优选的支承材料。碳材料的示例包括:炭黑(例如,油炉法炭黑、槽法炭黑、灯黑、热法炭黑和乙炔黑)、活性炭、焦炭、天然石墨和人造石墨。这些材料可以组合使用。

实施例

现在将参考实施例和比较例对本发明进行更详细地描述。然而,以下实施例并不构成对本发明的限制。

(实施例1)

按如下方式提供催化剂层(1)。提供5重量%的Pd催化剂/活性炭负载的催化剂,并使该催化剂与氧化铝填料(填充比:70重量%)混合并烧结,从而提供催化剂层(1)。将平面尺寸大于催化剂层(1)平面尺寸的两个聚乙烯多孔膜(熔点:130℃)提供作为为多孔膜(2)。提供设置有凹陷部分的催化剂装置壳体,从而能够容纳多孔膜(2)和催化剂层(1)的表面。催化剂层(1)夹在多孔膜(2)之间,使得催化剂层(1)的表面与各多孔膜(2)的表面接触,并容纳在催化剂装置壳体的凹陷部中。所获得的催化剂装置连接到所提供的腔室中以模拟铅酸电池。不使用电解质溶液。相反,将氢气和氧气进料至催化剂装置。氧气和氢气根据化学计量比以1:2的比例进料。以57毫升/分钟(对应于5A)至226毫升/分钟(对应于20A)的流速进料氢气。在本实施例1中,即使当氢气以226毫升/分钟(对应于20A)连续流动5分钟或更长时间时,催化剂层(1)的温度至多约为100℃。因此,多孔膜(2)不会熔融,并且催化剂反应会持续,由此使得氧和氢重新结合以形成水。

此外,我们使用平面尺寸等于催化剂层(1)平面尺寸的两个聚乙烯多孔膜(2)’代替多孔膜(2),重复进行上述实验。结果是使用多孔膜(2)’的实验结果与使用多孔膜(2)的实验结果相同。

作为比较例,提供了在催化剂装置壳体内仅容纳有催化剂层(1)的催化剂装置。换言之,催化剂装置并未设置有多孔膜(2)。当将氢气和氧气进料至催化剂装置时,在以57毫升/分钟(对应于5A)进料氢气10分钟后,催化剂层(1)的温度超过150℃。该温度超过了作为多孔膜(2)材料的聚乙烯的熔点。

作为另一比较例,催化剂层(1)和多孔膜(2)容纳在催化剂装置壳体的凹陷部中,使得催化剂层(1)的表面并未与各多孔膜(2)的表面接触。催化剂层(1)和多孔膜(2)的层叠顺序与实施例1相同。因此,催化剂层(1)和多孔膜(2)之间存在空间。当将氢气和氧气进料至催化剂装置时,在以170毫升/分钟(对应于15A)进料氢气后,催化剂层(1)的温度超过150℃,并且多孔膜(2)熔融。根据情理,认为多孔膜(2)并未与催化剂层(1)接触,因此在其之间没有耐摩擦性。因此,多孔膜(2)热收缩,导致氧和氢在并未通过多孔膜(2)的情况下到达催化剂层(1),由此促进催化剂反应,导致温度升高。

(实施例2)

使用实施例1中提供的催化剂装置来确认由于通过催化剂反应重新组合而产生的水回流的程度。氢和氧在60℃下以分别为2.7毫升/分钟和1.8毫升/分钟的速率进料至连接至腔室的催化剂装置中。

基于在所有进料的氧气和氢气反应并重新组合时可形成的水或水蒸气的量,催化剂部件的回流性能由测试后腔室内所收集的水的量(%)定义。

在实施例2中,回流性能为70%。换言之,腔室中所收集水的量为70%。催化剂装置中剩余的水的量为0%。

在作为参考例的基于专利文献2的产品中,在与实施例2相同的条件下,回流性能为50%。此处,4%的回流性能归因于残留在产品中的水。

在完成上述测试之后,将催化剂装置存储在温度为30℃的环境中,并以与上述相同的方式再次进行测试。确认在本发明的催化剂装置中没有回流性能下降。在作为参考例的基于专利文献2的产品中,回流性能降低到存储前的值的约20%。考虑原因为,因为在优选参考例中将产品中的温度控制为相对较高的温度(约70℃至90℃)。

(实施例3)

格利值为100或更高且在与催化剂层(1)相反侧处与多孔膜(2)接触的两个膨胀型多孔聚四氟乙烯膜(3)也容纳在实施例1中所提供的催化剂装置中。在与实施例1相同的条件下进料氢和氧。实施例3的催化剂装置中获得的结果与实施例1的结果几乎相同。换言之,即使当氢气以226毫升/分钟(对应于20A)连续流动5分钟或更长时间时,催化剂层(1)的温度至多约为100℃。因此,多孔膜(2)不会熔融,并且催化剂反应会持续,由此使得氧和氢重新结合以形成水。此外,当进料至实施例1的催化剂装置的氢的量增加到283毫升/分钟(对应于25A)时,观察到温度升高了几度。当进料至实施例3的催化剂装置的氢的量增加到283毫升/分钟(对应于25A)时,并未观察到温度升高。证实了,在添加膨胀型多孔聚四氟乙烯膜(3)的实施例3中,减少温度上升的效果得到进一步提高。

(实施例4)

在实施例1至3中,使用聚乙烯作为多孔膜(2)的材料。不仅提供这种多孔膜,而且提供由聚乙烯、聚丙烯、聚氯乙烯、聚甲基丙烯酸甲酯、聚苯乙烯或聚偏二氟乙烯作为材料制成的多孔膜。在室温下测定这些多孔膜各自的格利值。随后,将这些多孔膜储存在高于各材料的熔点/玻璃化转变温度的温度下,并对其格利值进行再次测量。所有多孔膜的格利值增加至室温下所测量值的两倍左右。由该结果证实,由除聚乙烯之外的材料制成的多孔膜也能够用作本发明中的多孔膜(2)。

- 用于铅酸电池的催化剂装置以及铅酸电池

- 用于制造铅酸蓄电池正极板的铅膏组合物、铅酸蓄电池正极板和铅酸蓄电池