燃料电池模块以及燃料电池组、和燃料电池模块的制造方法

文献发布时间:2023-06-19 11:55:48

技术领域

本公开涉及燃料电池模块以及燃料电池组、和燃料电池模块的制造方法。

背景技术

专利文献1记载的燃料电池模块中,膜-电极接合体被一对隔板所夹,膜-电极接合体和一对隔板分别通过在至少一部分含有纤维的树脂部而粘接,从而一体接合。

专利文献2记载的膜-电极接合体在电极层的周端部形成保护层,具有电极层和保护层在厚度方向上重叠的重复部。

现有技术文献

专利文献

专利文献1:JP专利第6149260号公报

专利文献2:JP特开2009-217999号公报

发明内容

发明要解决的课题

近年来,谋求抑制电解质膜的破损或劣化的燃料电池模块。

用于解决课题的手段

本公开的燃料电池模块具备:膜-电极接合体;将所述膜-电极接合体夹入的一对隔板;和将所述膜-电极接合体和所述一对隔板分别粘接并密封的密封构件,其中所述膜-电极接合体具有:高分子电解质膜;设于所述高分子电解质膜的第1主面的阳极催化剂层;设于所述高分子电解质膜的第2主面的阴极催化剂层;和一方层叠于所述阳极催化剂层、另一方层叠于所述阴极催化剂层的一对气体扩散层,所述一对气体扩散层当中一方的气体扩散层和所述密封构件在包含所述密封构件的中央侧的端缘的区域在厚度方向上重叠,将所述一方的气体扩散层当中与所述区域对应的部分的一部分在厚度方向上贯通地切除。

本公开的燃料电池组具有多个上述的燃料电池模块。

本公开的燃料电池模块的制造方法包含:气体扩散层加工工序,在一对气体扩散层当中至少一方的气体扩散层,减少外周部的至少一部分的体积;配置工序,配置包含所述一对气体扩散层的膜-电极接合体和所述密封构件,以使得所述外周部在至少一部分与密封构件在厚度方向上重叠;和粘接工序,将所述密封构件和所述膜-电极接合体用一对隔板夹入,将所述膜-电极接合体和所述一对隔板粘接。

发明的效果

根据本公开,能提供抑制了电解质膜的破损或劣化的燃料电池模块以及燃料电池组、和燃料电池模块的制造方法。

附图说明

图1是本公开的实施方式1所涉及的燃料电池组的分解立体图。

图2是本公开的实施方式1所涉及的燃料电池模块的膜-电极接合体以及密封构件的俯视图。

图3是图2的膜-电极接合体的A-A线截面图。

图4是本公开的实施方式1所涉及的燃料电池模块的阴极气体扩散层的俯视图。

图5是本公开的实施方式1所涉及的燃料电池模块的阳极气体扩散层的俯视图。

图6是将图4以及图5的气体扩散层的被加工成锯齿状的外周部的一部分放大的图。

图7是将图4以及图5的气体扩散层的形成了贯通孔的外周部的一部分放大的图。

图8是表示本公开的实施方式1所涉及的燃料电池模块的结构构件的位置关系的截面图。

图9是本公开的实施方式1所涉及的燃料电池模块的部分截面图。

图10是本公开的实施方式1所涉及的燃料电池模块的部分截面图。

图11是本公开的实施方式1所涉及的燃料电池模块的制造方法的例示性的流程图。

图12是本公开的实施方式2所涉及的阴极密封构件的俯视图。

图13是本公开的实施方式2所涉及的阳极密封构件的俯视图。

图14是本公开的实施方式2所涉及的阴极气体扩散层的俯视图。

图15是本公开的实施方式2所涉及的阳极气体扩散层的俯视图。

图16是本公开的实施方式2所涉及的燃料电池模块的部分截面图。

图17是本发明的实施方式3所涉及的燃料电池模块中的电解质膜-电极接合体和密封构件的俯视图。

图18是图17的电解质膜-电极接合体的A-A线截面图。

图19是本发明的实施方式3所涉及的燃料电池模块的部分截面图。

图20是表示本发明的实施方式3所涉及的燃料电池模块构件的位置关系的部分截面图。

图21是本发明的实施方式3所涉及的气体扩散层的俯视图。

图22是将外周部加工成锯齿状的气体扩散层的俯视图。

图23是在外周部加工了贯通孔的气体扩散层的俯视图。

图24是本发明的实施方式3所涉及的燃料电池模块的部分截面图。

图25是本发明的实施方式3所涉及的燃料电池模块的制造方法的例示性的流程图。

图26是现有的固体高分子形燃料电池的构成要素的截面图。

图27现有的燃料电池模块的部分截面图。

具体实施方式

(本公开的经过)

固体高分子形燃料电池是通过使含有氢的燃料气体和空气等含有氧的氧化剂气体电化学地反应来同时产生电和热的装置。以后将固体高分子形燃料电池称作PEFC(Polymer Electrolyte Fuel Cell,聚合物电解质燃料电池)。在图26的截面图示出PEFC的基本的结构。PEFC具备:选择性地输送氢离子的电解质膜1500;和形成于电解质膜1500的两面的阳极电极1900以及阴极电极2000。

阳极电极1900具有:形成于电解质膜1500的第1主面1510的阳极催化剂层1600;和层叠于阳极催化剂层1600的外侧的阳极气体扩散层1810。阴极电极2000具有:形成于电解质膜1500的第2主面1520的阴极催化剂层1700;和层叠于阴极催化剂层1700的外侧的阴极气体扩散层1820。阳极气体扩散层1810以及阴极气体扩散层1820具有通气性以及电子导电性的功能。

如此地,将电解质膜1500和电极1900、2000一体接合而组装构成的产品是膜-电极接合体1000。以后有时也将膜-电极接合体称作MEA(Membrane Electrode Assembly,膜电极组件)。

在图27示出MEA1000的截面图。在MEA1000的阳极电极1900侧设置阳极隔板1110,在MEA1000的阴极电极2000侧设置阴极隔板1120。阳极隔板1110以及阴极隔板1120将MEA1000机械地夹入而固定。如此地,将MEA1000通过一对隔板1110、1120夹着的结构体是燃料电池模块(单电池模块)2100。另外,隔板1110、1120是用于将相邻的燃料电池模块2100相互串联电连接的构件。在阳极隔板1110的与MEA1000接触的部分形成用于将对阳极电极1900提供了反应气体并将生成水、剩余气体运走的气体流路槽1310。在阴极隔板1120的与MEA1000接触的部分也同样地形成气体流路槽1320。

于是,在燃料电池中,反应气体的利用效率的提升是重要的课题之一。作为降低利用效率的要因,有气体的外部泄漏、气体的交叉泄漏、气体的捷径(shortcut,シヨ一ト力ツト)。

为了将反应气体提供到气体流路槽1310、1320,在隔板1110、1120的缘部设置歧管孔来分配反应气体。进而,为了使提供到气体流路槽1310、1320的反应气体等不会向外部泄漏、或混合,在一对隔板1110、1120之间设置密封构件900,使其包围MEA1000中的电极形成部、即发电区域的外周。

在图26所示的MEA1000的外缘嵌入框。在MEA1000的外缘(周缘部)嵌入密封构件900(垫圈)。在MEA1000的厚度方向两侧配置导电性的隔板1110、1120。隔板1110、1120之间的密封构件900使用用于保持MEA1000的树脂框体和弹性体密封垫。在该情况下,需要将树脂框体与电解质膜1500的间隙用弹性体密封垫填埋,要求高的部件尺寸精度和组装精度。为此,成为在公差范围内不会产生间隙那样的复杂的密封垫形状,并且由于公差不会变得过小,因此难以使弹性体密封垫薄。对将多个燃料电池模块2100层叠并串联连接从而能得到高电压的燃料电池组要求小型化或薄型化,但在密封构件900使用树脂框体和弹性体密封垫的情况下,难以小型化或薄型化。为此,如专利文献1那样,已知通过使用绝缘性的热硬化性树脂作为密封构件900来实现薄型模块的方法。

另外,若在MEA1000的面方向的端部,电解质膜1500、或阳极催化剂层1600以及阴极催化剂层1700直接暴露于反应气体,就会加速电解质膜1500的劣化,给耐久性带来影响。为此,如专利文献2那样,还有形成保护层作为密封构件以使得电解质膜1500、阳极催化剂层1600以及阴极催化剂层1700不会露出的方法。

但在专利文献2的情况下,保护层(密封构件)由于具有与电极层(气体扩散层)重叠的重复部,因此在用隔板夹着MEA来施加负荷时,在保护层与电极层重叠的重复部,应力集中在隔板以及电解质膜,有隔板的破损或电解质膜破膜的可能性。另外,在使保护层带级差来避免应力集中的设计、或者没有与保护层的重复部那样的电极层的尺寸设计的情况下,由于对位、组装的公差而有时会留有电解质膜以及电极层的露出。

为此,本发明的发明者们为了在电极层和保护层具有重复部的情况下也防止向隔板以及电解质膜的应力集中从而抑制电解质膜的劣化,进行专心研讨,其结果得到以下的见解。

在专利文献2那样的具有MEA的燃料电池模块中,若在密封构件和气体扩散层具有重叠的部分的状态下施加负荷,就会产生向隔板以及电解质膜等燃料电池模块的结构构件的应力集中。针对此,例如考虑在气体扩散层,使与密封构件重叠的重复部分成为比不与密封构件重叠的非重复部分更柔软的材质。但由于难以在气体扩散层中用与非重复部分不同的材质制造重复部分,因此会出现气体扩散层的制造成本上升等问题。

针对此,本发明的发明者们找到了在气体扩散层的外周部形成空隙(空间)的结构。具体找到如下结构:在具有开口部的密封构件的包含开口部侧的端缘的区域将气体扩散层和密封构件重叠,形成气体扩散层当中与密封构件重叠的部分的至少一部分在厚度方向上贯通的空隙。由此,能形成用于气体扩散层在面方向上变形的空隙。为此,在对气体扩散层在厚度方向上施加负荷时,气体扩散层能向该空隙变形。由此发现,即使在气体扩散层和层叠于气体扩散层的部分在厚度方向上重叠的状态下施加负荷,也能防止向结构构件的应力集中。其结果发现,即使是具有气体扩散层的外周部与密封构件重叠的部分的情况,也能防止向结构构件的应力集中而抑制电解质膜的劣化。

基于这些新的见解,本发明的发明者们完成以下的发明。

根据本公开的一方式,提供燃料电池模块,具备:膜-电极接合体;将所述膜-电极接合体夹入的一对隔板;和将所述膜-电极接合体和所述一对隔板分别粘接并密封的密封构件,其中所述膜-电极接合体具有:高分子电解质膜;设于所述高分子电解质膜的第1主面的阳极催化剂层;设于所述高分子电解质膜的第2主面的阴极催化剂层;和一方层叠于所述阳极催化剂层、另一方层叠于所述阴极催化剂层的一对气体扩散层,所述一对气体扩散层当中一方的气体扩散层和所述密封构件在包含所述密封构件的中央侧的端缘的区域在厚度方向上重叠,将所述一方的气体扩散层当中与所述区域对应的部分的一部分在厚度方向上贯通地切除。

通过这样的结构,通过将一方的气体扩散层当中与该区域对应的部分(内侧区域)的一部分在厚度方向上贯通地切除,能形成用于第1扩散层在面方向上变形的空间。由此,在对第1扩散层在厚度方向上施加了负荷时,第1扩散层能向空间变形。由此,即使在气体扩散层和密封构件在厚度方向上重叠的状态下施加负荷,也能防止向结构构件的应力集中。其结果,即使是气体扩散层的外周部和密封构件重叠的情况,也能防止向结构构件的应力集中,从而抑制高分子电解质膜的劣化。

根据本公开的第2方式,也可以提供如下的燃料电池模块,在所述一方的气体扩散层当中与所述区域对应的部分设置在厚度方向上贯通的多个贯通孔。

通过这样的结构,在对第1扩散层在厚度方向上施加了负荷时,第1扩散层能向贯通孔变形。

根据本公开的第3方式,也可以提供燃料电池模块,在所述一方的气体扩散层当中与所述区域对应的部分设置俯视观察下形成为锯齿状的锯齿部。

通过这样的结构,在对第1扩散层在厚度方向上施加了负荷时,第1扩散层能向锯齿部间的空间变形。

根据本公开的第4方式,提供如下的燃料电池模块,所述一对气体扩散层是层叠于所述阳极催化剂层的阳极气体扩散层、以及层叠于所述阴极催化剂层的阴极气体扩散层,所述一对隔板是配置于所述膜-电极接合体的阳极气体扩散层侧的阳极隔板、以及配置于所述膜-电极接合体的阴极气体扩散层侧且与所述阳极隔板成对而将所述膜-电极接合体夹入的阴极隔板,所述密封构件具有:具有开口部、将所述膜-电极接合体和所述阳极隔板粘接并密封的阳极密封构件;和具有开口部、将所述膜-电极接合体和所述阴极隔板粘接并密封的阴极密封构件,在从与所述第1主面垂直的方向来看时,所述阳极气体扩散层在包含所述阳极密封构件的所述开口部侧的端缘的区域具有与所述阳极密封构件重叠的阳极侧内侧区域,在从与所述第1主面垂直的方向来看时,所述阴极气体扩散层在包含所述阴极密封构件的所述开口部侧的端缘的区域具有与所述阴极密封构件重叠的阴极侧内侧区域,所述阳极气体扩散层在包含所述阳极侧内侧区域的至少一部分形成在所述阳极气体扩散层的厚度方向上贯通的空隙,所述阴极气体扩散层在包含所述阴极侧内侧区域的至少一部分形成在所述阴极气体扩散层的厚度方向上贯通的空隙,在从与所述第1主面垂直的方向来看时,所述阳极侧内侧区域和所述阴极侧内侧区域不重叠。

通过这样的结构,通过在阳极侧内侧区域以及阴极侧内侧区域的至少一部分形成空隙,从而在燃料电池模块的厚度方向上施加了负荷时,能防止向结构构件的应力的集中。其结果,能抑制高分子电解质膜的破损或劣化。

根据本公开的第5方式,也可以提供如下的燃料电池模块,在从与所述第1主面垂直的方向来看时,所述阳极侧内侧区域具有:位于比所述阴极侧内侧区域更外侧的外侧部;和位于比所述阴极侧内侧区域更靠内侧的内侧部。

通过这样的结构,由于阳极侧内侧区域和阴极侧内侧区域不重叠,因此在燃料电池模块的厚度方向上施加了负荷时,能防止应力的集中。

根据本公开的第6方式,也可以提供如下的燃料电池模块,形成于所述阳极气体扩散层的空隙以及形成于所述阴极气体扩散层的空隙的至少一方包含多个贯通孔。

通过这样的结构,在燃料电池模块的厚度方向上施加了负荷时,由于气体扩散层能向贯通孔变形,因此能防止应力的集中。

根据本公开的第7方式,也可以提供如下的燃料电池模块,形成于所述阳极气体扩散层的空隙以及形成于所述阴极气体扩散层的空隙的至少一方在从与所述第1主面垂直的方向来看时,由锯齿状的缺口部形成。

通过这样的结构,在燃料电池模块的厚度方向上施加了负荷时,由于气体扩散层能向锯齿部之间的缺口部变形,因此能防止应力的集中。

根据本公开的第8方式,可以提供一种燃料电池组,将第1到第7方式任一者所述的燃料电池模块多个串联连接并层叠。

通过这样的结构,能防止向燃料电池组的结构构件的应力的集中,从而提供耐久性高的燃料电池组。

根据本公开的第9方式,也可以提供一种燃料电池模块的制造方法,包含:气体扩散层加工工序,在一对气体扩散层当中至少一方的气体扩散层,减少外周部的至少一部分的体积;配置工序,配置包含所述一对气体扩散层的膜-电极接合体和所述密封构件,使得所述外周部在至少一部分与密封构件在厚度方向上重叠;和粘接工序,将所述密封构件和所述膜-电极接合体用一对隔板夹入,将所述膜-电极接合体和所述一对隔板粘接。

通过这样的方法,即使是气体扩散层的外周部和密封构件重叠的情况,也能防止向结构构件的应力集中,从而抑制高分子电解质膜的劣化。

根据本公开的第10方式,也可以提供如下的燃料电池模块的制造方法,该方法还包含:准备工序,准备在第1主面设置了阳极催化剂层且在第2主面设置了阴极催化剂层的高分子电解质膜、阳极气体扩散层以及阴极气体扩散层、阳极隔板以及阴极隔板、和阳极密封构件以及阴极密封构件,在所述气体扩散层加工工序,在所述阳极气体扩散层以及所述阴极气体扩散层的外周部的至少一部分形成空隙,在所述配置工序,在所述高分子电解质膜的所述阳极催化剂层侧层叠所述阳极气体扩散层,在所述阴极催化剂层侧层叠所述阴极气体扩散层,从而形成膜-电极接合体,配置所述阳极密封构件以使得与所述阳极气体扩散层的所述外周部的至少一部分重叠,配置所述阴极密封构件以使得与所述阴极气体扩散层的所述外周部的至少一部分重叠,在所述粘接工序,将所述膜-电极接合体的所述阳极气体扩散层和所述阳极隔板通过所述阳极密封构件而粘接,将所述膜-电极接合体的所述阴极气体扩散层和所述阴极隔板通过所述阴极密封构件而粘接,并将所述膜-电极接合体通过所述阳极隔板以及所述阴极隔板夹入。

通过这样的方法,即使是具有气体扩散层和密封构件重叠的区域的情况,也能防止向燃料电池模块的结构构件的应力集中,从而抑制高分子电解质膜的劣化。

以下参考附图来说明各实施方式所涉及的燃料电池模块以及燃料电池组、和燃料电池模块的制造方法。

(实施方式1)

图1是本实施方式1所涉及的燃料电池组的分解立体图。在图1中,将燃料电池组的一部分分解而示意地示出。图2是本实施方式所涉及的燃料电池模块中的膜-电极接合体以及密封构件的俯视图。图3是图2的膜-电极接合体的A-A线截面图。

[整体结构]

本实施方式所涉及的燃料电池组1例如是固体高分子形燃料电池(PEFC),通过使含有氢的燃料气体和空气等含有氧的氧化剂气体电化学地反应,来同时产生电、热以及水。如图1所示那样,燃料电池组1例如具备作为单电池模块的燃料电池模块(单体)2、集电板3、端板4和弹簧5。在燃料电池组1中,层叠成多个燃料电池模块2串联连接。另外,图1表示将1个燃料电池模块2分解、将剩下的燃料电池模块2层叠了的状态。在燃料电池组1的两端的最外层安装集电板3、端板4、弹簧5。在燃料电池组1的两端安装端板4和配置于端板4的内侧的集电板3,在端板4的内侧的面、即燃料电池模块2侧的面配置多个弹簧5。燃料电池组1用从两端插通螺栓孔6的紧固螺栓7以及螺母8紧固。

燃料电池模块2如图1~图3所示那样具备膜-电极接合体10、阳极隔板11A、阴极隔板11C、阳极密封构件9A和阴极密封构件9C。膜-电极接合体10具有:设于高分子电解质膜15的第1主面15a的阳极催化剂层16;设于高分子电解质膜15的第2主面15b的阴极催化剂层17;层叠于阳极催化剂层16的阳极气体扩散层18A;和层叠于阴极催化剂层17的阴极气体扩散层18C。阳极隔板11A配置于膜-电极接合体10的阳极气体扩散层18A侧。阴极隔板11C配置于膜-电极接合体10的阴极气体扩散层18C侧,与阳极隔板11A成对,从而将膜-电极接合体10夹入。阳极密封构件9A具有开口部,将膜-电极接合体10和阳极隔板11A粘接。阴极密封构件9C具有开口部,将膜-电极接合体10和阴极隔板11C粘接。也可以在阳极隔板11A以及阴极隔板11C的外侧配置冷却水隔板11W。

另外,在本实施方式中,有时也将膜-电极接合体称作MEA。另外,也有时将阳极密封构件9A以及阴极密封构件9C合起来称作密封构件9。另外,也有时将阳极隔板11A、阴极隔板11C以及冷却水隔板11W一起称作隔板11。另外,也有时将阳极气体扩散层18A以及阴极气体扩散层18C一起称作气体扩散层18。

<集电板>

集电板3配置于燃料电池模块2的层叠体的外侧。为了能效率良好地对在燃料电池模块2中发出的电进行集电,集电板3例如能使用对铜板施予了镀金的集电板。集电板3可以使用电传导性良好的金属材料、例如铁、镍、不锈钢或铝等。另外,也可以施予镀锡、镀镍等表面处理。

<端板>

端板4配置于集电板3的外侧。端板4例如由有电绝缘性的材料形成,还作为绝缘板发挥功能。端板4例如能使用聚苯硫醚树脂通过注塑成形形成。将与端板4成为一体的配管例如隔着图示省略的垫圈推到燃料电池模块2的层叠体的歧管孔12。在端板4的内侧的面、即燃料电池模块2侧的面配置对燃料电池模块2施加负荷的弹簧5。弹簧5集中配置于在被层叠时与燃料电池模块2的MEA10重叠的部分。通过紧固螺栓7以及螺母8将燃料电池组1紧固,以使弹簧5的作用力成为给定的值。

<高分子电解质膜>

高分子电解质膜15能使用示出质子传导性的固体高分子材料、例如全氟磺酸膜。作为全氟磺酸膜,例如能采用DuPont公司(デユポン社)制的Nafion膜(ナフィ才ン膜)。

<膜-电极接合体>

MEA10在选择性地输送氢离子的高分子电解质膜15的阳极侧的面即第1主面15a例如形成以保持吸附铂钌合金催化剂催化剂的碳粉末为主成分的阳极催化剂层16。另外,在高分子电解质膜15的阴极侧的面即第2主面15b例如形成以保持吸附铂催化剂的碳粉末为主成分的阴极催化剂层17。在阳极催化剂层16层叠阳极气体扩散层18A,在阴极催化剂层17层叠阴极气体扩散层18C。

<气体扩散层>

阳极气体扩散层18A层叠于阳极催化剂层16,具有燃料气体的通气性以及点电传导性的功能。另外,阴极气体扩散层18C层叠于阴极催化剂层17,具有氧化剂气体的通气性以及点电传导性的功能。气体扩散层18例如使用碳纸、碳布。

<隔板>

阳极隔板11A以及阴极隔板11C形成为平板状。阳极隔板11A以及阴极隔板11C的与MEA10接触的面、即后述的图8以及图9所示的内面11Ai以及内面11Ci对应于MEA10的形状而形成燃料气体流路槽13A以及氧化剂气体流路槽13C。阳极隔板11A的内面11Ai形成为与MEA10的气体扩散层18A(图3)接触。阴极隔板11C的内面11Ci形成为与MEA10的气体扩散层18C(图3)接触。在后述的图8以及图9所示的阳极隔板11A以及阴极隔板11C的外面11Ao以及11Co、和冷却水隔板11W的两面形成冷却水流路槽13W。

隔板11由气体不透过性的导电性材料形成。隔板11例如使用将树脂浸透碳材料切削成给定的形状的隔板、将碳粉末与树脂材料的混合物成形得到的隔板、或将金属成形得到的隔板等。

<密封构件>

图2是从与第1主面15a垂直的方向来看MEA10以及密封构件9的图。以后有时也将与第1主面15a垂直的方向称作厚度方向。另外,有时也将从与第1主面15a垂直的方向来看的状态称作俯视观察。如图2所示那样,在密封构件9设置开口部26。开口部26是在密封构件9的中央部分在厚度方向即图2的Z轴方向上贯通的贯通孔。密封构件9例如使用在绝缘性的树脂中内含的纤维片。考虑绝缘性、耐热性、以及气体透过性等而在树脂内含的纤维片例如可以是使玻璃纤维浸透环氧树脂的预浸材料。另外,纤维对应于强度、厚度、线膨胀系数以及含有物质等,例如还能使用陶瓷纤维等无机纤维。另外,树脂可以是酚醛树脂、不饱和聚酯树脂或聚氨酯树脂等其他热硬化性树脂,另外,也可以是将含有纤维的树脂与其他树脂多层层叠的结构、或部分组成不同的结构。在本实施方式中,使用在绝缘性的树脂中内含的纤维片,但也可以使用在聚萘二甲酸乙二醇酯膜等基材的两面形成粘接层的粘接片。

如图1以及图2所示那样,在隔板11的周缘部以及密封构件9,分别在厚度方向上贯通地设置歧管孔12以及螺栓孔6。歧管孔12是燃料气体、氧化剂气体以及冷却水分别所流通的贯通孔。在层叠多个燃料电池模块2的状态下,将各个燃料电池模块2的歧管孔12层叠并结合,形成燃料气体歧管、氧化剂气体歧管以及冷却水歧管。

阳极密封构件9A配置成与阳极气体扩散层18A在厚度方向上重叠。在本实施方式中,阳极密封构件9A配置成在包含开口部26侧的端缘26a的区域与阳极气体扩散层18A在厚度方向上重叠。这时,将阳极密封构件9A的与阳极气体扩散层18A重叠的部分称作区域F1。阴极密封构件9C也同样地配置成在包含开口部26侧的端缘26a的区域与阴极气体扩散层18C重叠。在本实施方式中,区域F1在俯视观察下是从密封构件9的开口部26的端缘26a到向面方向外侧离开给定的长度的位置的区域,表示密封构件9与气体扩散层18重叠的区域。另外,密封构件9配置成覆盖气体扩散层18的外周部。

参考图4~图7来更详细说明图3所示的气体扩散层18。图4是阴极气体扩散层18C的俯视图。图5是阳极气体扩散层18A的俯视图。图6是阳极气体扩散层18A以及阴极气体扩散层18C的外周部的加工例,是将图4的X1以及图5的X2放大了的图。图7是阳极气体扩散层18A以及阴极气体扩散层18C的外周部的其他加工例,是将图4的X1以及图5的X2放大了的图。另外,在图4~图7中,为了说明而包含部分强调的部分。

在从与第1主面15a垂直的方向来看时,阴极气体扩散层18C在包含阴极密封构件9C的开口部26C侧的端缘26Ca的区域具有与阴极密封构件9C重叠的阴极侧内侧区域F2。在此,所谓阴极侧内侧区域F2,是与图2中的区域F1对应的部分,即,是阴极密封构件9C与阴极气体扩散层18C重叠的部分。另外,如图4所示那样,阴极气体扩散层18C具有:包含阴极侧内侧区域F2的阴极气体扩散层18C的外周部分即第1阴极气体扩散层18Ce;和第1阴极气体扩散层18Ce的内侧的部分即第2阴极气体扩散层18Cd。即,第1阴极气体扩散层18Ce是在阴极气体扩散层18C中位于面方向的最外层的部分。另外,阴极气体扩散层18C在外周部的至少一部分具有与阴极密封构件9C在厚度方向上重叠的部分即阴极侧内侧区域F2。在本实施方式中,第1阴极气体扩散层18Ce是包含阴极侧内侧区域F2的部分。即,在第1阴极气体扩散层18Ce的一部分,阴极密封构件9C在厚度方向上重叠。

在从与第1主面15a垂直的方向来看时,阳极气体扩散层18A在包含阳极密封构件9A的开口部26A侧的端缘26Aa的区域具有与阳极密封构件9A重叠的阳极侧内侧区域F3。在此,所谓阳极侧内侧区域F3,是与图2中的区域F1对应的部分,即,阳极密封构件9A与阳极气体扩散层18A重叠的部分。另外,如图5所示那样,阳极气体扩散层18A具有:包含阳极侧内侧区域F3的阳极气体扩散层18A的外周部分即第1阳极气体扩散层18Ae;第1阳极气体扩散层18Ae的内侧的部分即第2阳极气体扩散层18Ad。即,第1阳极气体扩散层18Ae是位于阳极气体扩散层18A的外周部的部分。另外,阳极气体扩散层18A在外周部的至少一部分具有与阳极密封构件9A在厚度方向上重叠的部分即阳极侧内侧区域F3。在本实施方式中,第1阳极气体扩散层18Ae是包含阳极侧内侧区域F3的部分。即,在第1阳极气体扩散层18Ae的一部分,阳极密封构件9A在厚度方向上重叠。

另外,阴极气体扩散层18C在至少包含阴极侧内侧区域F2的一部分形成在阴极气体扩散层18C的厚度方向上贯通的空隙。同样地,阳极气体扩散层18A在至少包含阳极侧内侧区域F3的一部分形成在阳极气体扩散层18A的厚度方向上贯通的空隙。形成于阳极气体扩散层18A以及阴极气体扩散层18C的空隙例如如图6所示那样,是在俯视观察下形成为锯齿状的锯齿部24A以及24C形成的空隙22a。锯齿部24A以及24C是沿着气体扩散层18的端部形成多个缺口、形成多个尖的点的部分。另外,锯齿部24A以及24C设于阳极气体扩散层18A的第1阳极气体扩散层18Ae、或阴极气体扩散层18C的第1阴极气体扩散层18Ce。在本实施方式中,在第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce中,在锯齿部24A以及24C之间形成空隙22a。锯齿部24A以及24C可以在第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的外周整体设置。

另外,形成于气体扩散层18的空隙也可以如图7所示那样,是设于第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的多个贯通孔22Ab以及22Cb。贯通孔22Ab以及22Cb是在厚度方向上贯通了第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的孔。贯通孔22Ab以及22Cb例如可以在俯视观察下形成为圆形。

贯通孔22Ab例如可以如图7所示那样,排列配置成在第1阳极气体扩散层18Ae均等分布。另外,贯通孔22Ab的大小例如可以形成得比第1阳极气体扩散层18Ae的厚度大。贯通孔22Cb也同样可以如图7所示那样,排列形成为在第1阴极气体扩散层18Ce均等分布。另外,贯通孔22Cb的大小例如可以形成得比第1阴极气体扩散层18Ce的厚度大。

第2阳极气体扩散层18Ad以及第2阴极气体扩散层18Cd是在面方向上与第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的内侧相邻的部分。

在本实施方式中,气体扩散层18使用卷对卷方式而制造,通过设置在以同样的组成连续形成为片状的气体扩散层18冲切成给定的尺寸的工序,来形成空隙。为此,第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce、和第2阳极气体扩散层18Ad以及第2阴极气体扩散层18Cd以同样的组成形成。另外,作为空隙部分的加工方法,例如还能采用在制造气体扩散层18时由第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce、和第2阳极气体扩散层18Ad以及第2阴极气体扩散层18Cd变更组成的方法。

为了在MEA10的阳极/阴极两面防止高分子电解质膜15、阳极催化剂层16以及阴极催化剂层17的露出,如图8所示那样配置密封构件9以及气体扩散层18。具体地,配置密封构件9,使得阴极密封构件9C和阴极气体扩散层18C的阴极侧内侧区域F2在厚度方向上重叠,阳极密封构件9A和阳极气体扩散层18A的阳极侧内侧区域F3在厚度方向上重叠。进而,配置密封构件9,使得阴极侧内侧区域F2和阳极侧内侧区域F3在厚度方向上不重叠。

如图8所示那样,在MEA10配置了密封构件9后,以阴极隔板11C以及阳极隔板11A夹持MEA10以及密封构件9。这时,如图9所示那样,通过以隔板11进行夹持,若在厚度方向上施加负荷,则应力集中在作为气体扩散层18与密封构件9的重叠部分的阴极侧内侧区域F2以及阳极侧内侧区域F3。在本实施方式中,由于形成有空隙,第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce在朝向空隙22a或贯通孔22Ab以及22Cb在面方向上变形,并在厚度方向上被压缩。即,第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce向图6或图7的箭头所示的方向变形。具体地,通过受到厚度方向的负荷,包含图6的锯齿部24A以及24C的第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce从实线的形状变形成单点划线的形状,使得空隙22a变小。同样地,在图7的第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce中,贯通孔22Cb从实线的形状变形成单点划线的形状,使得贯通孔22Ab以及22Cb的大小变小。通过第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce在面方向上变形,对第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce变得难以在厚度方向上施加力。为此,能缓和向密封构件9与气体扩散层18重叠的部分即阳极侧内侧区域F3以及阴极侧内侧区域F2的应力集中。因此,能防止隔板11的破损。

进而,如图8所示那样,在俯视观察下成为阳极侧内侧区域F3和阴极侧内侧区域F2不重合,从而能缓和应力集中。例如,能通过使阳极气体扩散层18A的外形尺寸比阴极气体扩散层18C的外形尺寸大,来使阳极侧内侧区域F3和阴极侧内侧区域F2不重叠。

气体扩散层18的第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的宽度可以考虑将气体扩散层18和密封构件9重叠配置时的位置偏离精度来决定。具体地,即使是位置偏离精度变差而偏离量变大的情况,也为了防止隔板的破损,优选决定为气体扩散层和密封构件9在第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce以外的部分不重叠。另外,为了防止高分子电解质膜15的劣化或破膜等,优选决定为使得第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的宽度在气体扩散层与密封构件9之间不能产生间隙。

例如,若密封构件相对于气体扩散层18的配置精度是±0.5mm,则设计成即使针对重叠成为最大的情况而重叠尺寸变小1mm,重叠的区域也不会消失。另外,例如,若将重叠成为最小的情况设为0.2mm,则通过将第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的宽度设为1.2mm以上,能防止隔板的破损。

另外,也可以如图10所示那样,阳极侧内侧区域F3以及阴极侧内侧区域F2的面积比图9所示的情况小。由于密封构件9与气体扩散层18的重叠部分即阳极侧内侧区域F3以及阴极侧内侧区域F2的面积与图9的情况相比小,因此在图10中,气体扩散层18的变形部分变小。即,在图10中,与图9的情况比较而第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的变形部分变小。如图10那样,即使是阳极侧内侧区域F3以及阴极侧内侧区域F2的大小变小的情况,也能与图9的情况同样地消除气体扩散层18与密封构件9之间的间隙。

[制造方法]

接下来参考图11来说明燃料电池模块2的制造方法。图11是燃料电池模块2的制造方法的例示性的流程图。如图11所示那样,燃料电池模块2的制造方法包含准备工序ST10、气体扩散层加工工序ST20、配置工序ST30和粘接工序ST40。

在准备工序ST10中,准备:在第1主面15a设有阳极催化剂层16、在第2主面15b设有阴极催化剂层17的高分子电解质膜15;和阳极气体扩散层18A以及阴极气体扩散层18C。另外,准备:阳极隔板11A以及阴极隔板11C;和阳极密封构件9A以及阴极密封构件9C。

在气体扩散层加工工序ST20中,在阳极气体扩散层18A以及阴极气体扩散层18C的外周部的至少一部分形成空隙。例如,通过冲切加工在阳极气体扩散层18A以及阴极气体扩散层18C各自的外周部的至少一部分形成前述的空隙。空隙可以是图6所示的锯齿部24A以及24C。或者,也可以是图7所示的贯通孔。

在配置工序ST30,在高分子电解质膜15的阳极催化剂层16侧层叠阳极气体扩散层18A,在阴极催化剂层17侧层叠阴极气体扩散层18C,来形成膜-电极接合体10。另外,配置阳极密封构件以使与阳极气体扩散层18A的外周部的至少一部分重叠,配置阴极密封构件9C以使与阴极气体扩散层18C的外周部的至少一部分重叠。

在粘接工序ST40,将膜-电极接合体10的阳极气体扩散层18A和阳极隔板11A通过阳极密封构件9A粘接,将膜-电极接合体10的阴极气体扩散层18C和阴极隔板11C粘接。如此地,通过将气体扩散层18和隔板11用密封构件9进行粘接,来由阳极隔板11A以及阴极隔板11C将膜-电极接合体10夹入。通过由阳极隔板11A以及阴极隔板11C将MEA10夹入并进行加热,来将MEA10和隔板11粘接。

如以上那样,经过准备工序ST10、气体扩散层加工工序ST20、配置工序ST30以及粘接工序ST40而制造本实施方式所涉及的燃料电池模块2。将如此地制造的燃料电池模块2层叠,进行紧固,由此完成燃料电池组1。

[效果]

本实施方式1所涉及的燃料电池模块2具备膜-电极接合体10、隔板11和密封构件9。膜-电极接合体10具备高分子电解质膜15、阳极催化剂层16、阴极催化剂层17、层叠于阳极催化剂层16的阳极气体扩散层18A和层叠于阴极催化剂层17的阴极气体扩散层18C。阳极催化剂层16设于高分子电解质膜15的第1主面15a。阴极催化剂层17设于高分子电解质膜15的第2主面15b。阳极隔板11A以及阴极隔板11C作为一对隔板11而将膜-电极接合体10夹入。在密封构件9将膜-电极接合体10、和阳极隔板11A以及阴极隔板11C分别粘接的俯视观察下,在密封构件9设置开口部26。阳极气体扩散层18A和阳极密封构件9A在包含阳极密封构件9A的开口部26的端缘26a的阳极侧内侧区域F3重叠。另外,阴极气体扩散层18C和阴极密封构件9C在包含阴极密封构件9C的开口部26的端缘26a的阴极侧内侧区域F2重叠。阳极气体扩散层18A在至少包含阳极侧内侧区域F3的一部分形成在厚度方向上贯通的空隙,阴极气体扩散层18C在至少包含阴极侧内侧区域F2的一部分形成在厚度方向上贯通的空隙。

根据该结构,通过第1阳极气体扩散层18Ae在至少包含阳极侧内侧区域F3的一部分形成在厚度方向上贯通的空隙,能形成用于第1阳极气体扩散层18Ae在面方向上变形的空隙22a或贯通孔22Ab。同样地,通过第1阴极气体扩散层18Ce在至少包含阴极侧内侧区域F2的一部分形成在厚度方向上贯通的空隙,能形成用于第1阴极气体扩散层18Ce在面方向上变形的空隙22a或贯通孔22Cb。由此,在对第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce在厚度方向上施加了负荷时,第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce能向空隙22a或贯通孔22Ab以及22Cb变形。因此,即使在气体扩散层18和密封构件9在厚度方向上重叠的状态下施加负荷,也能防止向作为重叠的区域的阳极侧内侧区域F3以及阴极侧内侧区域F2的应力集中。其结果,即使是具有气体扩散层18的外周部和密封构件9重叠的阳极侧内侧区域F3以及阴极侧内侧区域F2的情况,也能防止向阳极侧内侧区域F3以及阴极侧内侧区域F2的应力集中,从而抑制高分子电解质膜15的劣化。另外,由于具有气体扩散层18与密封构件9重叠的区域,因此能防止阳极催化剂层16以及阴极催化剂层17的露出。

另外,在第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce设置在厚度方向上贯通的多个贯通孔22Ab以及22Cb。

根据该结构,在对第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce在厚度方向上施加了负荷时,第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce向减小贯通孔22Ab以及22Cb的孔径的方向变形,能分散应力。

另外,在第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce设置俯视观察下形成为锯齿状的锯齿部24A以及24C。

根据该结构,在对第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce在厚度方向上施加了负荷时,第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce向锯齿部24A间以及锯齿部24C间的空隙22a变形,能分散应力。

另外,本实施方式1所涉及的燃料电池组1将多个燃料电池模块2串联连接并层叠。

根据该结构,能防止向燃料电池组1的结构构件的应力集中。

另外,本实施方式1所涉及的燃料电池模块2的制造方法包含准备工序ST10、气体扩散层加工工序ST20、配置工序ST30和粘接工序ST40。在准备工序ST10,准备设有阳极催化剂层16以及阴极催化剂层17的高分子电解质膜15、气体扩散层18、密封构件9、和隔板11。在气体扩散层加工工序ST20,在第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的至少一部分形成空隙。在配置工序ST30,在MEA10配置密封构件9,使得气体扩散层18的外周部与密封构件9在至少一部分重叠。在粘接工序ST40,将MEA10和密封构件9用隔板11夹入,通过密封构件9将MEA10和隔板11粘接。

根据该制造方法,即使是气体扩散层18的外周部和密封构件9重叠的情况,也能防止向燃料电池模块2的结构构件的应力集中,从而抑制高分子电解质膜15的劣化。

另外,本公开并不限定于上述的实施方式1,还能以其他各种方式实施。在上述的实施方式中,例示了通过阳极气体扩散层18A的外形尺寸比阴极气体扩散层18C更大而阴极侧内侧区域F2和阳极侧内侧区域F3在厚度方向上不重叠的结构而进行了说明,但燃料电池模块2的结构并不限定于此。例如,燃料电池模块2也可以是阴极气体扩散层18C比阳极气体扩散层18A的外形尺寸大的结构。通过该结构,也能在具有气体扩散层18的外周部与密封构件9重叠的部分的情况下防止向燃料电池模块2的结构构件的应力集中,从而抑制高分子电解质膜15的劣化。

另外,通过冲切加工来在第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce形成空隙,但只要在气体扩散层18的外周部的至少一部分形成空隙,加工方法就并不限于此。

另外,在第1阴极气体扩散层18Ce以及第1阳极气体扩散层18Ae形成俯视观察下锯齿状的空隙即锯齿部24C以及24A,但空隙的形状并不限于此。例如也可以沿着第1阴极气体扩散层18Ce以及第1阳极气体扩散层18Ae的外周向面方向弯曲来形成空隙。在该情况下,即使在气体扩散层18和密封构件9在厚度方向上重叠的状态下施加负荷,也能防止向燃料电池模块2的结构构件的应力集中。

另外,贯通孔22Ab以及22Cb在俯视观察下形成为圆形,但贯通孔22Ab以及22Cb的形状并不限定于此。例如贯通孔22Ab以及22Cb也可以是俯视观察下椭圆或多边形等其他形状。

另外,第1阳极气体扩散层18Ae和阳极密封构件9A、以及第1阴极气体扩散层18Ce和阴极密封构件9C在一部分重叠,但并不限于此。例如,阳极密封构件9A以及阴极密封构件9C也可以在俯视观察下与第1阳极气体扩散层18Ae以及第1阴极气体扩散层18Ce的整体在厚度方向上重叠。即也可以,在俯视观察下,阳极侧内侧区域F3和第1阳极气体扩散层18Ae、以及阴极侧内侧区域F2和第1阴极气体扩散层18Ce一致。

(实施方式2)

说明本公开的实施方式2所涉及的燃料电池模块。另外,在实施方式2中,主要说明与实施方式1不同的点。在实施方式2中,对与实施方式1相同或同等的结构标注相同附图标记来进行说明。另外,在实施方式2中,省略与实施方式1重复的记载。

在实施方式1中,说明了配置成通过改变阴极气体扩散层18C和阳极气体扩散层18A的外形尺寸而阴极侧内侧区域F2和阳极侧内侧区域F3不重叠的结构。在实施方式2中,成为通过改变阳极气体扩散层18A和阴极气体扩散层18C的形状而阳极侧内侧区域F3与阴极侧内侧区域F2不重叠那样的结构。

图12是实施方式2所涉及的燃料电池模块2中的阴极密封构件9C的俯视图。图13是实施方式2所涉及的燃料电池模块2中的阳极密封构件9A的俯视图。图14是实施方式2所涉及的阴极气体扩散层18C的俯视图。图15是实施方式2所涉及的燃料电池模块2中的阳极气体扩散层18A的俯视图。

如图12以及图13所示那样,在阴极密封构件9C设置开口部26C,在阳极密封构件9A设置开口部26A。设于阴极密封构件9C的开口部26C是对置的2个顶点28a以及28c配置于比成为基准的正方形27C更外侧的多边形状。另外,设于阳极密封构件9A的开口部26A是对置的2个顶点29b以及29d配置于比成为基准的正方形27A更外侧的多边形状。形成开口部26C以及26A,使得在将阴极密封构件9C和阳极密封构件9A重叠时,正方形27C以及27A重叠,但开口部26C以及26A的顶点当中的顶点28a~28d和顶点29a~29d分别不重叠。

通过阴极密封构件9C覆盖阴极气体扩散层18C的外周部,使得在阴极密封构件9C的区域F1C当中包含开口部26C的端缘26Ca的部分,与阴极气体扩散层18C在厚度方向上重叠。同样地,在阳极密封构件9A的区域F1A当中包含开口部26A的端缘26Aa的部分,覆盖阳极气体扩散层18A的外周部。这时,优选设为俯视观察下阳极侧内侧区域F3和阴极侧内侧区域F2不重叠的配置。例如若如图13所示那样,将阳极密封构件9A的区域F1A设为个别设置的多个区域,而不是连续的区域,就能设为阳极侧内侧区域F3和阴极侧内侧区域F2不重叠的配置。

如图14以及图15所示那样,阴极气体扩散层18C是与阴极密封构件9C的开口部26C同样的形状,但形成得比开口部26C大。另外,阴极气体扩散层18C具有:其外周部分即第1阴极气体扩散层18Ce;和第1阴极气体扩散层18Ce的内侧部分的第2阴极气体扩散层18Cd。阳极气体扩散层18A是与阳极密封构件9A的开口部26A同样的形状,但形成得比开口部26A大。另外,阳极气体扩散层18A具有:其外周部分即第1阳极气体扩散层18Ae;和第1阳极气体扩散层18Ae的内侧部分即第2阳极气体扩散层18Ad。第1阴极气体扩散层18Ce具有与阴极密封构件9C重叠的部分即阴极侧内侧区域F2。另外,第1阳极气体扩散层18Ae的阳极侧内侧区域F3与阳极密封构件9A的区域F1A同样是不连续的4个个别的区域。如图15所示那样,在从与第1主面15a垂直的方向来看时,阳极侧内侧区域F3具有:位于比阴极侧内侧区域F2更外侧的外侧部F31;和位于比阴极侧内侧区域F2更靠内侧的内侧部F32。

在第1阴极气体扩散层18Ce以及第1阳极气体扩散层18Ae例如形成有图6那样的锯齿状、或图7那样的由贯通孔形成的空隙。阴极气体扩散层18C和阴极密封构件9C若考虑组装公差,则在区域F1C的范围内重叠。同样地,阳极气体扩散层18A和阳极密封构件9A在区域F1A的范围内重叠。通过将气体扩散层18以及密封构件9设为图12~图15那样的形状,从而构成为在俯视观察下阳极侧内侧区域F3和阴极侧内侧区域F2不重叠。

图16是实施方式2中的燃料电池模块2的截面图。阳极密封构件9A以及阴极密封构件9C在粘接阳极隔板11A以及阴极隔板11C时是与燃料气体流路槽13A以及氧化剂气体流路槽13C相接的部分。密封构件9使用通过绝缘性的树脂而被内含的纤维片,但有可能阳极密封构件9A的树脂熔融而将燃料气体流路槽13A闭塞。为此,可以使阳极密封构件9A的与燃料气体流路槽13A相接的部分即事前硬化部分9Ae的树脂事前硬化。这时,阴极密封构件9C与阴极气体扩散层18C重叠的区域即阴极侧内侧区域F2若比事前硬化部分9Ae在面方向上位于更内侧,就能抑制应力的集中。

另一方面,在阴极密封构件9C与氧化剂气体流路槽13C相接的部分也设置事前硬化部分(图示省略)。在该情况下,优选阳极侧内侧区域F3位于比阴极密封构件9C的事前硬化部分更靠内侧。

本实施方式2所涉及的燃料电池模块2在从与第1主面15a垂直的方向来看时,阳极气体扩散层18A的阳极侧内侧区域F3具有:位于比阴极气体扩散层18C的阴极侧内侧区域F2更外侧的外侧部F31;和位于比阴极气体扩散层18C的阴极侧内侧区域F2更靠内侧的内侧部F32。即,在从与第1主面15a垂直的方向来看时,没有阳极侧内侧区域F3和阴极侧内侧区域F2重叠的区域。

根据该结构,即使是产生组装所产生的各结构构件的位置偏离的情况,阴极气体扩散层18C和阴极密封构件9C、以及阳极气体扩散层18A和阳极密封构件9A也分别在俯视观察下不重叠。为此,能防止应力集中导致的燃料电池模块2的结构构件的破损。

另外,在本实施方式中,将阳极密封构件9A的区域F1A以及阳极侧内侧区域F3设为不连续的个别的区域,但也可以将阴极密封构件9C的区域F1C以及阴极侧内侧区域F2设为同样的结构。即,阴极侧内侧区域F2可以具有位于比阳极侧内侧区域F3更外侧的外侧部和位于比阳极侧内侧区域F3更靠内侧的内侧部。

另外,在本实施方式中,阳极密封构件9A的开口部26A以及阴极密封构件9C的开口部26C的形状是多边形状,但开口部26A以及26C的形状并不限于此。例如也可以是椭圆状等。

(实施方式3)

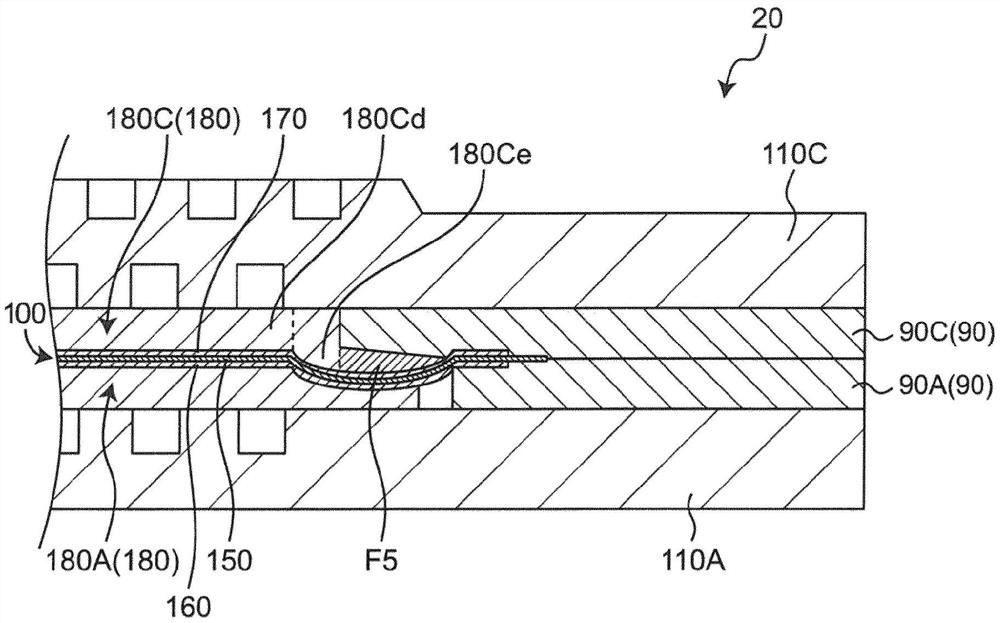

说明本公开的实施方式3所涉及的燃料电池模块。图17是从厚度方向外侧来看燃料电池模块20中的MEA100和密封构件90时的俯视图。图18是图17的MEA100的A-A线截面图。用图17的俯视图、图18的部分截面图在隔板110以及MEA100的周缘部设置密封构件90的MEA100的结构。在图17中,配置成在设有螺栓孔60以及歧管孔120的密封构件90,MEA100的外缘部不露出。

密封构件90设置成与一对气体扩散层180A、180C当中至少一方的气体扩散层180在厚度方向上重叠。具体地,密封构件90设置成与一对气体扩散层180A、180C当中至少一方的气体扩散层180在包含密封构件90的中央侧的端缘的区域在厚度方向上重叠。在此,所谓密封构件90的中央侧的端缘,是指在密封构件90的面方向上配置气体扩散层180侧(气体扩散层180的中央侧)的端缘。在本实施方式中,密封构件90覆盖气体扩散层180的外周部,使得在包含开口260的端缘260a的区域F4与气体扩散层180在厚度方向上重叠。在本实施方式中,区域F4表示在俯视观察下从开口260的端缘260a到在面方向外侧离开了给定的长度的位置为止的区域。

用图19的截面图示出本实施方式中的燃料电池模块20的概略的结构。图20用关于层叠的燃料电池模块20中的1单体的外周部的概略的截面来示出气体扩散层180与密封构件90的边界附近的细节。

为了防止高分子电解质膜150以及催化剂层160、170在至少一方的面露出,例如如图20所示那样,将阴极密封构件90C和阴极气体扩散层180C在燃料电池模块20的厚度方向上重叠。以下说明阴极气体扩散层180C与阴极密封构件90C重叠的情况的结构。关于阳极气体扩散层180A与密封构件90A重叠的情况,由于是与阴极气体扩散层180C同样的结构,因此在此省略说明。

在图20的状态下,如图19的截面图所示那样,用阴极隔板110C以及阳极隔板110A进行夹持。在用阴极隔板110C以及阳极隔板110A夹持MEA100前,对阴极气体扩散层180C的外周部进行加工,来沿着外周形成空间。由此,在层叠方向上施加负荷时,能防止在阴极密封构件90C与阴极气体扩散层180C重叠的部分应力集中而阴极隔板110C破损。

作为阴极气体扩散层180C的外周部的加工方法,例如还有在制造阴极气体扩散层180C时在外周部和其以外变更组成的方法。在本实施方式中,在阴极气体扩散层180C的制造中,为了在连续以片状制造的卷对卷那样的工序中适用,使用以将以同样的组成连续地形成为片状的部分冲切成给定的尺寸的工序加工外周部的方法。

接下来,使用图21到图23来对阴极气体扩散层180C(气体扩散层180)说明细节。图21是阴极气体扩散层180C的俯视图。图22是将阴极气体扩散层180C的外周部加工成锯齿状的情况下的图21的X3部的放大图。图23是在阴极气体扩散层180C的外周部加工了贯通孔220b的情况下的图21的X3部的放大图。另外,在图21到图23中,为了说明而包含一部分进行了强调的部分。

将阴极气体扩散层180C当中与区域F4(图17)对应的部分的一部分在厚度方向上贯通地切除。在此,所谓阴极气体扩散层180C当中与区域F4(图17)对应的部分,表示阴极气体扩散层180C当中位于区域F4的厚度方向内侧(高分子电解质膜150侧)的内侧区域F5。内侧区域F5是包含后述的空间220a、220b的区域。

如图21所示那样,阴极气体扩散层180C(气体扩散层180)具有第1扩散层180Ce和第2扩散层180Cd。

第1扩散层180Ce形成于阴极气体扩散层180C的外周部。具体地,第1扩散层180Ce是在阴极气体扩散层180C中位于面方向的最外层的部分。更具体地,第1扩散层180Ce是在阴极气体扩散层180C的外周部具有沿着外周形成的后述的空间220a、220b的部分。阴极气体扩散层180C设置成在外周部的至少一部分与密封构件90C在厚度方向上重叠。在本实施方式中,第1扩散层180Ce在外周区域的一部分包含内侧区域F5。即,在第1扩散层180Ce的一部分,密封构件90A在厚度方向上重叠。第1扩散层180Ce在用一对隔板110A、110C将MEA100以及密封构件90A、90C夹入时与密封构件90C重叠而配置(参考图20)。

第2扩散层180Cd是在面方向上与第1扩散层180Ce的内侧相邻的部分。在本实施方式中,第1扩散层180Ce以及第2扩散层180Cd以同样的组成形成。

第1扩散层180Ce在内侧区域F5(图19)空开间隔而设置。第1扩散层180Ce例如如图22所示那样,在内侧区域F5具有俯视观察下形成为锯齿状的锯齿部240。在第1扩散层180Ce,在锯齿部240之间形成空间220a。在本实施方式中,在第1扩散层180Ce,在外周整体设置锯齿部240。在此,所谓俯视观察,表示从厚度方向来看时的状态。

第1扩散层180Ce例如可以如图23所示那样,在内侧区域F5(图19)具有多个贯通孔(空间)220b。贯通孔220b是在第1扩散层180Ce在厚度方向上贯通了的孔。贯通孔220b例如形成为俯视观察圆形状。贯通孔220b例如在第1扩散层180Ce沿着外周同样地设置。

若将阴极气体扩散层180C的外周部(第1扩散层180Ce)和阴极密封构件90C重叠地配置、按压并紧固,就对第1扩散层180Ce在厚度方向上施加负荷。这时,如图22或图23所示那样,朝向空间220a、220b(例如箭头的方向上)在面方向上,第1扩散层180Ce容易地变形而被压缩。在图22以及图23中,实线表示变形前的第1扩散层180Ce的外缘,单点划线表示变形后的第1扩散层180Ce的外缘。在图22中,第1扩散层180Ce变形得将锯齿部240间的空间220a缩窄。在图23中,第1扩散层180Ce向贯通孔220b的内侧变形,以使得缩小贯通孔220b的大小。由于第1扩散层180Ce在面方向变形而变得难以对第1扩散层180Ce在厚度方向上施加力。为此,能在阴极密封构件90C与阴极气体扩散层180C重叠的部分缓和应力集中。由此,能防止阴极隔板110C的破损。

如此地,在本实施方式所涉及的燃料电池模块20中,即使将阴极气体扩散层180C的外周部(第1扩散层180Ce)和阴极密封构件90C重叠配置、按压并紧固,也能防止应力集中导致的构件的破损。为此,能防止催化剂层的露出。

另外,关于阴极气体扩散层180C的外周部的加工的宽度,考虑将阴极气体扩散层180C和阴极密封构件90C重叠配置时的位置偏离精度来决定。具体地,为了即使是位置偏离精度变差而偏离量变大的情况也防止构件的破损,将该加工的宽度决定为使得阴极气体扩散层180C和阴极密封构件90C在不施予加工的部分不重叠。另外,为了防止高分子电解质膜150的劣化、破膜等,将该加工的宽度决定为使得在阴极气体扩散层180C与阴极密封构件90C之间不能产生间隙。

例如,若在此设为阴极密封构件90C相对于阴极气体扩散层180C的配置精度是±0.5mm,则设计成即使针对重叠成为最大的情况而变少1mm重叠尺寸,重叠的区域也不会消失。另外,例如,若将重叠最少的情况设为0.2mm,则通过在1.2mm以上的外周部施予加工,能防止构件的破损。

若将重叠成为最大的情况设为前述的图19,则在图24示出重叠成为最小的情况的概略的截面图。与重叠最大的情况相比,阴极气体扩散层180C的变形变小,但不管在哪种情况下,都能消除阴极气体扩散层180C与密封构件90的面方向的间隙。

接下来,使用图25来说明燃料电池模块20的制造方法。图25表示燃料电池模块20的制造方法的例示性的流程图。如图25所示那样,燃料电池模块20的制造方法包含准备工序ST100、气体扩散层加工工序ST200、配置工序ST300和粘接工序ST400。

在准备工序ST100,准备设有阳极催化剂层160以及阴极催化剂层170的高分子电解质膜150、一对气体扩散层180A、180C、一对密封构件90A、90C和一对隔板110A、110C。

在气体扩散层加工工序ST200,在一对气体扩散层180A、180C当中至少一方的气体扩散层180(例如阴极气体扩散层180C),减少外周部的至少一部分的体积。至少一方的气体扩散层180例如通过冲切加工而减少外周部的至少一部分的体积。例如,在冲切成矩形时,如图22所示那样,通过将外周切掉成锯齿状来减少体积。或者,也可以如图23所示那样,在冲切时,例如通过在外周部全周设置多个贯通孔220b来减少体积。

在配置工序ST300,配置包含一对气体扩散层180A、180C的MEA100和密封构件90,以使得至少一方的气体扩散层180的外周部在至少一部分与密封构件90在厚度方向上重叠。

在粘接工序ST400,用一对隔板110A、110C夹入密封构件90A、90C和MEA100,并将MEA100和一对隔板110A、110C粘接。

如以上那样施行减少阴极气体扩散层180C的外周部的一部分的体积的加工。然后,配置包含阴极气体扩散层180C的MEA100和阴极密封构件90C,以使得阴极气体扩散层180C的第1扩散层180Ce与密封构件90在厚度方向上重叠。然后,将密封构件90和MEA100用隔板110(阳极隔板110A以及阴极隔板110C)夹入并进行加热,由此将MEA和隔板110粘接。由此制造本实施方式所涉及的燃料电池模块20。

将这样形成的燃料电池模块20层叠、紧固,由此完成燃料电池组。

本实施方式所涉及的燃料电池模块具备膜-电极接合体100、一对隔板110A、110C和密封构件90。膜-电极接合体100具有:高分子电解质膜150;阳极催化剂层160;阴极催化剂层170;和一方层叠于阳极催化剂层16、另一方层叠于阴极催化剂层170的一对气体扩散层180A、180C。阳极催化剂层160设于高分子电解质膜150的第1主面。阴极催化剂层170设于高分子电解质膜150的第2主面。一对隔板110A、110C将膜-电极接合体100夹入。密封构件90将膜-电极接合体100和一对隔板110A、110C分别粘接。在俯视观察下,在密封构件90设置开口260,一对气体扩散层180A、180C当中一方的气体扩散层180和密封构件90在包含开口260的端缘260a的区域F4在厚度方向上重叠。将一方的气体扩散层180当中与区域F4对应的部分(内侧区域F5)的一部分在厚度方向上贯通地切除。

根据该结构,通过将内侧区域F5的一部分在厚度方向贯通地切除,从而能形成用于第1扩散层180Ce在面方向上变形的空间220a、220。由此,在对第1扩散层180Ce在厚度方向上施加了负荷时,第1扩散层180Ce能向空间220a、220b变形。由此,即使在气体扩散层180和密封构件90在厚度方向上重叠的状态下施加负荷,也能防止向结构构件的应力集中。其结果,即使是气体扩散层180的外周部和密封构件90重叠的情况,也能防止向结构构件的应力集中,从而抑制高分子电解质膜150的劣化。

另外,在一方的气体扩散层180当中与区域F4对应的部分(内侧区域F5)设置在厚度方向上贯通的多个贯通孔220b。

根据该结构,在对第1扩散层180Ce在厚度方向上施加了负荷时,第1扩散层180Ce能向贯通孔220b变形。

另外,在一方的气体扩散层180当中与区域F4对应的部分(内侧区域F5)设置俯视观察形成为锯齿状的锯齿部240。

根据该结构,在对第1扩散层180Ce在厚度方向上施加了负荷时,第1扩散层180Ce能朝向锯齿部240间的空间220a变形。

另外,本实施方式所涉及的燃料电池组包含多个燃料电池模块20。

根据该结构,能防止向燃料电池组的构件的应力集中。

另外,本实施方式所涉及的燃料电池模块的制造方法包含加工工序ST200、配置工序ST300和粘接工序ST400。在加工工序ST200,在一对气体扩散层180A、180C当中至少一方的气体扩散层180,减少外周部的至少一部分的体积。在配置工序ST300,配置包含一对气体扩散层180A、180C的膜-电极接合体100和密封构件90,以使得至少一方的气体扩散层180的外周部在至少一部分与密封构件90在厚度方向上重叠。在粘接工序ST400,将密封构件90和膜-电极接合体100用一对隔板110A、110C夹入,将膜-电极接合体100和一对隔板110A、110C粘接。

根据该制造方法,即使是气体扩散层180的外周部和密封构件90重叠的情况,也能防止向结构构件的应力集中,从而抑制高分子电解质膜150的劣化。

另外,本发明并不限定于所述实施方式,能以其他各种方式实施。在所述实施方式中,以在阴极侧重叠配置阴极气体扩散层180C和阴极密封构件90C的结构为例进行了说明,但燃料电池模块20并不限定于此。燃料电池模块20也可以设为在阳极侧重叠地配置阳极气体扩散层180A和阳极密封构件90A的结构。具体地,可以在阳极气体扩散层180A,将与区域F4对应的部分的一部分在厚度方向上贯通地切除。通过该结构,即使是气体扩散层180的外周部和密封构件90重叠的情况,也能防止向结构构件的应力集中,从而抑制高分子电解质膜150的劣化。

另外,也可以在阳极气体扩散层180A以及阴极气体扩散层180C双方,将与区域F4对应的部分的一部分在厚度方向上贯通地切除。通过该结构,即使是气体扩散层180的外周部和密封构件90重叠的情况,也能防止向结构构件的应力集中,从而抑制高分子电解质膜150的劣化。

另外,至少一方的气体扩散层180通过冲切加工而减少外周部的至少一部分的体积,但只要能减少外周部的至少一部分的体积,就并不限定于冲切加工。

另外,设为第1扩散层180Ce具有俯视观察下形成为锯齿状的锯齿部240,但只要在一对气体扩散层180A、180C当中至少一方的气体扩散层180将与区域F4对应的部分的一部分在厚度方向上贯通地切除,就并不限定于此。第1扩散层180Ce例如可以沿着外周在面方向上弯曲而形成。通过该结构,即使在气体扩散层180A、180C和密封构件90A、90C在厚度方向重叠的状态下施加负荷,也能防止向结构构件的应力集中。

另外,贯通孔220b在俯视观察下形成为圆形,但并不限定于此。贯通孔220b的形状也可以在俯视观察下例如是椭圆、多边形等其他形状。

另外,在第1扩散层180Ce的一部分,密封构件90A在厚度方向上重叠,但密封构件90A也可以在俯视观察下与第1扩散层180Ce的整体在厚度方向上重叠。即可以在俯视观察下,内侧区域F5的内缘(图21的二点划线)和第1扩散层180Ce的内缘(图21的点线)一致。

产业上的可利用性

根据本公开所涉及的燃料电池模块以及燃料电池组、和燃料电池模块的制造方法,能抑制燃料气体以及氧化剂气体的外部泄漏、或交叉泄漏,并实现高耐久的薄型的燃料电池模块。因此,例如作为便携电源、电动汽车用电源、或在家庭内热电联产系统等中使用的燃料电池是有用的。

附图标记的说明

1 燃料电池组

2、20 燃料电池模块(单体)

3 集电板

4 端板

5 弹簧

6、60 螺栓孔

7 紧固螺栓

8 螺母

9、90 密封构件

9A、90A 阳极密封构件

9C、90C 阴极密封构件

9Ae 事前硬化部分

10、100 MEA(膜-电极接合体)

11、110 隔板

11A、110A 阳极隔板

11C、110C 阴极隔板

12、120 歧管孔

13 气体流路槽

13A 燃料气体流路槽

13C 氧化剂气体流路槽

13W 冷却水流路槽

15、150 高分子电解质膜

16、160 阳极催化剂层

17、170 阴极催化剂层

18、180 气体扩散层

18A、180A 阳极气体扩散层

18C、180C 阴极气体扩散层

18Ad 第2阳极气体扩散层

18Ae 第1阳极气体扩散层

18Cd 第2阴极气体扩散层

18Ce 第1阴极气体扩散层

180Ce 第1扩散层

180Cd 第2扩散层

22a、220a 空隙

220b 贯通孔

22Ab 贯通孔

22Cb 贯通孔

24A 锯齿部

24C 锯齿部

240 锯齿部

26A 开口部

26C 开口部

260 开口

26Aa 端缘

26Ca 端缘

260a 端缘

F1、F4 区域

F2 阴极侧内侧区域

F3 阳极侧内侧区域

F5 内侧区域。

- 燃料电池模块以及燃料电池组、和燃料电池模块的制造方法

- 燃料电池模块、燃料电池装置以及燃料电池模块的制造方法