轮胎

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及一种适当地安装于太阳能汽车等且要求低滚动阻力和轻量的轮胎。

背景技术

已知能够适当地用于利用太阳能电池作为电源且利用电动马达行驶的车辆即太阳能汽车的充气轮胎(以下,适当简称为轮胎)(参照专利文献1)。

专利文献1所公开的轮胎包括螺旋带束(周向带束),该螺旋带束由两张以下的带束构成交叉带束层,并且在交叉带束的轮胎径向外侧具有沿着轮胎周向卷绕的帘线。

根据这样的结构,兼顾滚动阻力的降低和轻量化。

专利文献1:日本特开2000-190706号公报

发明内容

根据上述那样的轮胎,能够兼顾滚动阻力的降低和轻量化,但要求进一步的改善。

另外,若为了实现轻量化而简化交叉带束层等内部构造,则容易穿孔,耐久性降低。

于是,本发明是鉴于这样的状况而完成的,其目的在于,提供一种轮胎,该轮胎实现滚动阻力的降低和轻量化,并且提高针对穿孔的耐久性。

在本发明的一技术方案中,轮胎(充气轮胎10)包括:胎面部(胎面部20),其与路面接触;胎侧部(胎侧部30),其与所述胎面部相连,位于所述胎面部的轮胎径向内侧;胎圈部(胎圈部60),其与所述胎侧部相连,位于所述胎侧部的轮胎径向内侧;以及带束层(带束层50),其设于所述胎面部的轮胎径向内侧,其中,所述带束层包括:一张倾斜带束(倾斜带束50A),其具有相对于轮胎宽度方向倾斜的倾斜帘线(倾斜帘线51);以及周向带束(周向带束50B),其设于所述倾斜带束的轮胎径向外侧,具有沿着轮胎周向卷绕的周向帘线(周向帘线52),所述倾斜帘线和所述周向帘线由预定的有机纤维形成,轮胎赤道线的位置的构成所述胎面部的橡胶的沿着轮胎径向的胎面厚度(胎面厚度T1)为5mm以下。

附图说明

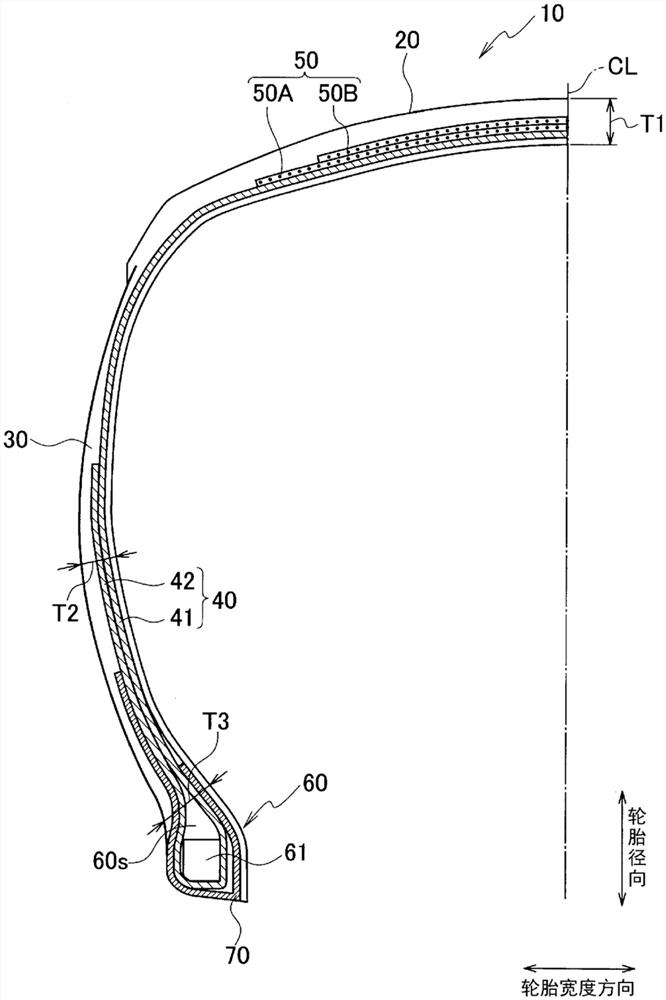

图1是充气轮胎10的沿着轮胎宽度方向和轮胎径向的剖视图。

图2是表示胎体40和带束层50的局部的俯视图(胎面视图)。

具体实施方式

以下,基于附图,说明实施方式。此外,对相同的功能、结构标注相同或类似的附图标记,适当省略其说明。

(1)轮胎的整体概略结构

图1是本实施方式的充气轮胎10的局部剖视图。具体而言,图1是充气轮胎10的沿着轮胎宽度方向和轮胎径向的剖视图。此外,在图1中,仅图示充气轮胎10的以轮胎赤道线CL为基准的单侧。另外,在图1中,省略一部分附图的阴影。

充气轮胎10用于利用太阳能电池作为电源且利用电动马达行驶的车辆即太阳能汽车等轻型车辆。特别是,能够适当地用于竞速用太阳能汽车。

在本实施方式中,充气轮胎10的直径尺寸为16英寸,胎面宽度为100mm以下(例如,75、95尺寸)。另外,设定内压(气压)为500~600kPa左右。

如图1所示,充气轮胎10包括胎面部20、胎侧部30、胎体40、带束层50、胎圈部60以及胎圈包布70。

胎面部20是与路面接触的部分。胎面部20基于充气轮胎10所安装的太阳能汽车等轻型车辆的特性和行驶条件,使用适当的配合的橡胶,并且形成有胎面花纹(未图示)。

此外,太阳能汽车(特别是竞速用太阳能汽车)与一般的乘用汽车相比大幅减轻,并且主要进行直线行驶。

构成胎面部20的橡胶的厚度比一般的乘用汽车用轮胎薄。在本实施方式中,轮胎赤道线CL的位置的构成胎面部20的橡胶的沿着轮胎径向的胎面厚度T1为5mm以下。此外,胎面厚度T1优选1.5mm以上且3.5mm以下。

另外,构成胎面部20的橡胶的30℃下的应变能量损耗(tanδ)优选0.08以上且0.2以下。

胎侧部30与胎面部20相连,位于胎面部20的轮胎径向内侧。胎侧部30是从胎面部20的轮胎宽度方向外侧端到胎圈部60的上端的区域。胎侧部30有时也被称为侧壁等。

在本实施方式中,构成胎侧部30的橡胶的厚度也比一般的乘用汽车用轮胎薄。具体而言,构成胎侧部30的橡胶的最大厚度T2为3mm以下。

此外,最大厚度T2是指在如图1所示那样的充气轮胎10的剖视图中沿着相对于胎侧部30的内侧面大致垂直地相交那样的直线的厚度。

胎体40形成充气轮胎10的骨架。胎体40是具有沿着轮胎径向呈放射状配置的胎体帘线43(在图1中未图示,参照图2)的子午线构造。胎体40仅由一张(一层)形成。

不过,胎体40不限定于子午线构造,也可以是以胎体帘线与轮胎径向交叉的方式配置的斜交构造。

胎体40具有主体部41和折回部42。主体部41是跨胎面部20、胎侧部30以及胎圈部60地设置且在胎圈芯61折回为止的部分。

折回部42是与主体部41相连,经由胎圈芯61向轮胎宽度方向外侧折回的部分。

带束层50设于胎面部20的轮胎径向内侧。带束层50在胎体40的轮胎径向外侧沿着轮胎周向呈圆环状设置。

在本实施方式中,带束层50由倾斜带束50A和周向带束50B构成。

倾斜带束50A与胎体40的主体部41相邻,设于主体部41的轮胎径向外侧。倾斜带束50A与一般设于具有子午线构造的轮胎(子午线轮胎)的交叉带束层类似,但倾斜带束50A仅设有一张。

也就是说,倾斜带束50A不是帘线交叉那样的交叉带束,而是如后所述那样,帘线相对于轮胎宽度方向(或者也可以是轮胎径向基准)向一方向倾斜地配置。

周向带束50B与倾斜带束50A相邻,设于倾斜带束50A的轮胎径向外侧。周向带束50B是帘线沿着轮胎周向卷绕而成的螺旋带束的一种。

胎圈部60与胎侧部30相连,位于胎侧部30的轮胎径向内侧。胎圈部60为圆环状,卡定于轮辋(未图示)。

胎圈部60具有胎圈芯61。胎圈芯61是沿着轮胎周向延伸的圆环(ring)状的构件,由金属(钢)的帘线形成。

胎圈部60是省略了胎体40的主体部41与折回部42之间的胎圈填胶的配置的无胎圈填胶构造。也就是说,在一般的乘用汽车用轮胎等中,作为填充空间60s的刚性构件的胎圈填胶广泛设于比形成于胎体40的主体部41与折回部42之间的胎圈芯61靠轮胎径向外侧的楔型的空间60s,但在充气轮胎10中,不设置这样的胎圈填胶。

空间60s有时仅为空隙,有时在处于生轮胎的状态的充气轮胎10硫化时被从周围流出的橡胶填充。

另外,在本实施方式中,构成胎圈部60的橡胶的厚度也比一般的乘用汽车用轮胎薄。具体而言,构成胎圈部60的橡胶的最大厚度T3为13mm以下。

此外,最大厚度T3与最大厚度T2同样,是指在如图1所示那样的充气轮胎10的剖视图中沿着相对于胎圈部60的内侧面大致垂直地相交那样的直线的厚度。

胎圈包布70设于胎圈部60的外周面。胎圈包布70防止胎圈部60与轮辋摩擦而磨损。胎圈包布70由有机纤维的加强帘线等形成。

(2)带束层的具体结构

图2是表示胎体40和带束层50的局部的俯视图(胎面视图)。如图2所示,胎体40具有沿着子午线方向配置的多个胎体帘线43。

胎体帘线43由橡胶构件包覆。在本实施方式中,胎体帘线43通过两根聚酯纤维捻合而形成。胎体帘线43的纤度优选2500dtex以下。

如上所述,带束层50由倾斜带束50A和周向带束50B构成。也就是说,带束层50仅由一张倾斜带束和一张周向带束构成。

倾斜带束50A具有相对于轮胎宽度方向倾斜的倾斜帘线51。具体而言,倾斜带束50A具有相对于轮胎宽度方向(也可以以轮胎径向为基准)倾斜的多个倾斜帘线51。

倾斜帘线51由橡胶构件包覆,倾斜帘线51与相邻的倾斜帘线51以大致等间隔配置。在本实施方式中,倾斜帘线51由尼龙纤维形成。也就是说,倾斜帘线51由预定的有机纤维形成。倾斜帘线51的纤度优选1500dtex以下。

倾斜帘线51相对于轮胎宽度方向的倾斜角度θ为35度以上且55度以下。此外,倾斜角度θ优选40度以上且50度以下。

周向带束50B设于倾斜带束50A的轮胎径向外侧。周向带束50B具有沿着轮胎周向卷绕的周向帘线52。

周向帘线52沿着轮胎周向在从轮胎宽度方向上的一端侧到另一端侧的范围卷绕多周。周向帘线52也由橡胶构件包覆。

在本实施方式中,周向帘线52由芳族聚酰胺纤维形成。也就是说,周向帘线52由预定的有机纤维形成。周向帘线52的纤度优选2500dtex以下。

另外,周向带束50B的初始弹性系数优选1000cN/tex以上。初始弹性系数是指充气轮胎10的新品时的弹性系数。

(3)作用、效果

接着,说明上述的充气轮胎10的作用、效果。制造具有上述的结构的充气轮胎10,评价滚动阻力和针对穿孔的耐久性。

评价的条件等如下。

·轮胎尺寸:95/80R16

·适合轮辋尺寸:3J

在滚动阻力的试验中,基于将内压设定为500kPa和600kPa,从速度120km/h利用惯性行驶的情况下的行驶距离,评价滚动阻力的值。此外,车辆的侧滑角和外倾角设为0度,对轮胎施加5kN的载荷。

在针对穿孔的耐久性的试验中,评价将内压设定为500kPa,在将锐角的圆锥状的突起按压于轮胎的胎面表面时产生的能量值。

其结果,在充气轮胎10中,能够确认具有与以往的同种的充气轮胎同等或同等以上的较低的滚动阻力,具有较高的针对穿孔的耐久性。

如上所述,在充气轮胎10中,包括:一张倾斜带束50A,其具有相对于轮胎宽度方向倾斜的倾斜帘线51;以及一张周向带束50B,其具有沿着轮胎周向卷绕的周向帘线52。另外,倾斜帘线51和周向帘线52由有机纤维形成。

而且,胎面厚度T1为5mm以下。

这样,通过使用简化了较薄的胎面部20结构的带束层50和有机纤维的帘线,能够兼顾滚动阻力的降低和轻量化。

而且,通过在胎体40与周向带束50B之间仅夹有具有倾斜帘线51的一张倾斜带束50A,针对穿孔的耐久性显著提高。具体而言,由于碾压异物等而在胎面部20的表面产生的龟裂的进展被倾斜带束50A阻止,不到达胎体40。由此,能够避免填充于在轮辋组装的充气轮胎10的空气泄漏的状态。而且,倾斜带束50A仅有一张,因此也能够抑制重量增加。

即,根据充气轮胎10,实现滚动阻力的降低和轻量化,并且针对穿孔的耐久性提高。

另外,胎面部20的厚度(尺寸量值)较薄,因此抑制行驶时的充气轮胎10的径向上的成长(径向成长)。另一方面,当径向成长较大时,充气轮胎10的接地面积变小,接地压力变高。因此,碾压路面上的异物等的情况下的损伤较大。另外,从耐磨损性的观点来看也是,不优选接地压力的上升。

也就是说,胎面厚度T1较薄也有助于包含穿孔在内的耐久性的提高。

充气轮胎10是以安装于太阳能汽车等轻型车辆为前提的轮胎,要求极低的滚动阻力。

为了最大限度降低轮胎的滚动阻力,将从橡胶构件产生的应变能量损耗限制在最小程度是重要的。需要尽量抑制橡胶构件的使用量,减薄尺寸量值(gauge)。

另外,通过在使用这样的轮胎时尽量在高内压下使用,能够进一步降低滚动阻力。因此,在注重抑制滚动阻力的轮胎中,一直以来广泛使用在一层胎体具备一层螺旋带束(加强层)的构造。

另一方面,当在高内压下使用轮胎的情况下,成为在胎面等轮胎表面的橡胶层施加较大的张力(tension)的状态。因此,在由于路面上的凹凸而在轮胎表面产生微小的损伤时,以龟裂为起点而应变集中,产生龟裂容易在橡胶内进展的状况。

此时,若橡胶厚度(橡胶尺寸量值)较厚,则张力趋向释放,在该橡胶内龟裂的进展缓和。然而,在减薄橡胶尺寸量值(rubber gauge)的情况下,龟裂贯通橡胶层而到达轮胎内表面,产生空气泄漏(穿孔)。

根据充气轮胎10,通过具备一张倾斜带束50A,有效地抑制这样的龟裂的进展,在几乎不牺牲其他性能的前提下提高针对穿孔的耐久性。

另外,若将胎面厚度T1设为1.5mm以上且3.5mm以下,则能够确保针对穿孔的耐久性,而且能够降低滚动阻力。另外,胎侧部30的最大厚度T2为3mm以下,胎圈部60的最大厚度T3为13mm以下。由此,能够有助于滚动阻力的进一步的降低。

在本实施方式中,倾斜帘线51的倾斜角度θ为35度以上且55度以下,优选40度以上且50度以下。由此,能够有效地阻止带束层50的龟裂的进展,具体而言是轮胎宽度方向和轮胎周向上的龟裂的进展。由此,能够进一步提高针对穿孔的耐久性。

在本实施方式中,采用无胎圈填胶的构造。由此,能够实现充气轮胎10的进一步的轻量化。此外,若考虑到充气轮胎10所安装的车辆的特性,则即使不设置作为胎圈部60的刚性构件的胎圈填胶也能够发挥要求的性能。

在本实施方式中,构成胎面部20的橡胶的30℃下的tanδ为0.08以上且0.2以下。由此,能够进一步降低滚动阻力。

(4)其他实施方式

以上,根据实施方式说明了本发明的内容,但本发明不限定于上述的记载,能够进行各种变形和改良,这对于本领域技术人员来说是不言而喻的。

例如,在上述的实施方式中,说明了充气轮胎10能够适当地用于太阳能汽车,但充气轮胎10也可以安装于太阳能汽车以外的轻型车辆,例如,主要进行高速行驶的二轮汽车、三轮汽车或自行车等。

如上所述,记载了本发明的实施方式,但构成本公开的一部分的论述和附图不应理解为限定本发明。根据本公开,本领域技术人员能够明确各种代替实施方式、实施例以及应用技术。

10、充气轮胎;20、胎面部;30、胎侧部;40、胎体;41、主体部;42、折回部;43、胎体帘线;50、带束层;50A、倾斜带束;50B、周向带束;51、倾斜帘线;52、周向帘线;60、胎圈部;60s、空间;61、胎圈芯;70、胎圈包布。

- 轮胎,翻新轮胎用胎面,翻新轮胎用胎面的制造方法,具有翻新轮胎用胎面的翻新轮胎,和翻新轮胎的制造方法

- 用于制造轮胎的轮胎面和/或胎侧护条的轮胎条带-挤出装置和用于制造轮胎的轮胎面或胎侧护条的方法