一种新型抗起球三明治针织面料及其生产工艺

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于针织面料技术领域,具体涉及一种新型抗起球三明治针织面料及其生产工艺。

背景技术

随着人们对服装面料舒适度的要求逐步提高,近年来针织面料受到越来越多人的喜爱,而“三明治”面料独特的蓬松手感和保暖性能征服了广大消费者。“三明治”面料拥有多层立体结构可有效锁住空气层起到蓄热的目的,同时带有特殊外观风格,具有轻柔和舒适的贴身感,远比臃肿的传统棉服更容易吸引年轻消费者。

目前市面上出现的常规“三明治”面料多以涤纶为主,缺少亲肤和舒适性。而且以普通涤纶作为中间层连接线的“三明治”,在穿着过程中极易出现勾丝起球现象,常规改善起球勾丝也只是通过外层、里层加密,包覆涤纶丝来实现,但实际应用时仍存在起球勾丝风险。而用单孔尼龙丝替代只能做色织面料,且疵品率较高,用全棉替代则手感软塌,容易变形,不具有立体挺括感。

发明内容

本发明目的在于针对现有技术所存在的不足而提供一种新型抗起球三明治针织面料及其生产工艺的技术方案,通过对“三明治”面料的重新设计,使得该“三明治”面料紧致舒适且立体感突出,并且通过该工艺加工的“三明治”面料可有效解决涤棉“三明治”面料的起球勾丝现象,同时拥有立体的挺括感、保暖的功能性和抗起球的服用性,面料结构稳定,不易变形。

为了解决上述技术问题,本发明采用如下技术方案:

一种新型抗起球三明治针织面料,其特征在于:包括里层、中间层和外层,里层和外层均采用棉纱与改性氨纶交织而成,在棉纱中加入改性氨纶来提高面料的品质感和紧实度,降低起球勾丝的风险,中间层采用感温变形复合纱作连接线,连接线由感温变形复合纱编织而成。

进一步,改性氨纶为20~30D低温氨纶,为提高面料的品质感和紧实度,里、外两层采用亲肤的棉纱结合低温氨纶丝织造,纱线为普通棉纱和20~30D低温氨纶,因常规的氨纶预定型温度需要达到190℃,与感温变形复合纱熔融温度(175~185℃)相冲突,为了使感温变形复合纱在最佳的熔融状态下预定型,同时充分消除氨纶内应力,令面料结构稳定,不易变形,所以本发明采用20~30D低温氨纶,便于后续面料加工中在180℃左右对“三明治”面料进行预定型处理。

进一步,感温变形复合纱为芯鞘结构,感温变形复合纱以涤纶丝为芯,以热熔材料为鞘,采用芯鞘结构,用热熔材料包覆涤纶丝,在160℃下外层的鞘低熔点内层涤纶丝开始熔化,冷却后外层鞘的纤维相互粘黏,使多孔丝连成单孔丝,结晶度提高刚性增强,有效改善面料勾丝起球问题,且通过中间感温变形复合纱支撑,使里、外层形成夹层,锁住中间空气,从而使得面料手感挺括丰满,也起到蓄热保暖的功能。

进一步,里层和外层的线圈长度均为(135~150mm)/50针,通过设计里层和外层的线圈长度,将里层和外层的线圈长度减小,并结合在棉纱中加入的氨纶丝来提高面料的紧实感和弹性,降低起球勾丝的风险。

进一步,中间层的线圈长度为(170~180mm)/50针,通过增加上针盘和下针筒的间距,加高中间层,使中间层的连接线的线圈长度达到(170~180mm)/50针,从而使得面料形成更为蓬松的立体感。

进一步,棉纱含量占总成分的70%~80%,改性氨纶含量占总成分的5%~20%,感温变形复合纱含量占总成分的10%~17%。

采用如上述的一种新型抗起球三明治针织面料的生产工艺,其特征在于:包括如下步骤:

1)织造:面料采用里层、中间层和外层三层结构,由中间层勾连在一起,通过针织大圆机织造而成,面料的里层和外层采用棉纱与20~30D低温氨纶交织而成,而中间层则由50D/24F的感温变形复合纱编织成,并设计里层和外层的线圈长度为135~150mm/50针,中间层的线圈长度为170~180mm/50针,坯布门幅为1.75m,克重为420g/m

对里层、中间层和外层的线圈进行了设计,增加上针盘和下针筒的间距,加高中间层,使连接纱长达到170~180mm/50针,使得面料形成更为蓬松的立体感,而将里、外层线圈长度减小到135~150mm/50针,并在棉纱中加入氨纶丝来提高面料的紧实感和弹性,降低起球勾丝的风险。

2)预定型:将开幅后的织物平幅浸轧过水,使面料在带液率为85%时,通过温度为180℃、车速为18m/min的定型机进行预定型处理,同时设定上机门幅为预缩后门幅的118~120%,超喂在﹣7%;180℃为感温变形复合纱最佳熔融温度,且在此温度下低温氨纶也能充分消除内应力,通过控制预定型的温度为180℃,从而使三明治面料手感蓬松,立体挺括,起到抗勾丝起球的效果;

3)染色:将预定型后的织物进行前处理后再染色,染色采用二浴二步工艺,第一步在130℃下用常规分散染料对感温变形复合纱进行染色,第二步在60℃下用常规活性染料对棉进行染色;

4)脱水烘干:对染色后的面料进行脱水、烘干处理;

5)定型整理:定型整理采用一浸一轧工艺,采用浓度为60g/L的助剂,将面料在温度150~165℃、车速15~18m/min下在浸轧装置内进行处理,轧余率为70~80%,得到成品面料的门幅为1.70m~1.95m,克重为280g/m

助剂是HeiQ公司开发的一种赋予织物丝绸般柔软触感的HeiQ Real Silk2.0助剂,该助剂适用于聚酯、棉等常规织物,具有高吸水性和快干效果,通过该助剂的辅助,使定型整理后的面料手感柔软舒适,奢华亲肤。

进一步,在步骤5)中,浸轧装置包括支撑框架、浸液槽和轧压辊组,支撑框架上设置了与升降气缸相连接的导料机构,导料机构包括两组导料辊组,两组导料辊组均连接有驱动器,浸液槽设置有两个,两组导料辊组分别对应设置在两个浸液槽的上方;通过设置两个浸液槽,可以同时对面料进行浸轧作业,有效提高面料浸轧效率,而且即使其中一个浸液槽进行清理维护或故障时,另一个浸液槽可以继续使用,从而实现面料连续浸轧作业,每个浸液槽上方均设置了一个导料辊组,而导料辊组上又设置了两组导料辊,两组导料辊上下错位间隔分布,使得面料在导料辊组的引导移动下,充分与浸液槽内轧液接触,保证面料与轧液的接触时间,从而确保面料的浸轧效果,两个导料辊组均转动铰接安装在支架上,支架又与支撑框架固定,每个导料辊组又连接了一个驱动器,驱动器固定在支架上,通过驱动器可以带动导料辊组的转动,从而实现导料辊组在浸液槽内的转出或转进,而升降气缸与支架连接,通过升降气缸的推动带动导料机构的上下移动,使得导料辊组根据浸液槽内轧液的高度进行调整,保证导料辊组内的导料辊均浸没在轧液内,从而保证面料的处理质量,支架的两端还活动卡接在支撑框架上的移动滑槽内,从而在升降气缸带动导料机构上下移动时,可以保证导料机构上下移动调节的平稳性,提高操作安全性能;

面料定型处理时,先确定面料定型处理所用的浸液槽,两个浸液槽可以同时工作也可以只使用其中一个进行工作,往该浸液槽内加入轧液,接着启动该浸液槽上方的导料辊组上连接的驱动器,驱动器带动该浸液槽上方的导料辊组往下转动90°,往下转动90°使得导料辊组转动到浸液槽内,升降气缸启动,升降气缸带动导料机构整体往下移动,直至该浸液槽内的导料辊组上的导料辊完全浸没在该浸液槽的轧液内,确保面料可以完全浸没在轧液内,保证浸轧效果,接着面料经支撑框架前端的传送辊引导进入到对应的浸液槽内,并经过该浸液槽内的导料辊组的引导使面料与轧液充分接触,再经支撑框架后端的输出辊传送出浸液槽,进入到轧压辊组进行轧压处理,并且定期对浸液槽进行维护清理,在传送辊和输出辊的中部均设置了分隔盘,通过分隔盘将传送辊和输出辊均分隔成两段,从而适用于对两个浸液槽的布料的单独引导输送过程。

进一步,浸液槽的维护清理过程包括如下步骤:

a、确定所需维护清理的浸液槽,启动该浸液槽内导料辊组上连接的驱动器,驱动器带动该浸液槽内的导料辊组往上转动90°,升降气缸启动带动导料机构整体上移,直至导料辊组完全从浸液槽内转出;当需要对浸液槽进行清理维护处理是,通过驱动器将对应浸液槽内的导料辊组转出,并通过升降气缸带动导料辊组上移出浸液槽一段间距,从而便于接下来浸液槽的抽拉推移,避免导料辊组阻碍限制浸液槽的抽拉作业;

b、调节该浸液槽侧面的转动挡杆,拧松转动挡杆端面上的限位帽,将转动挡杆从该浸液槽上完全转出后,拉动该浸液槽侧面的拉柄,配合浸液槽底部的移动滚轮将浸液槽从支撑框架内完全拉出;转动挡杆通过转动轴(图中未画出)转动安装在支撑框架上,而转动轴的端部又设置了限位帽,通过限位帽可以将转动挡杆压紧或松开,从而实现对转动挡杆的转动调节,通过转动挡杆将浸液槽的侧面限位,从而保证浸液槽在支撑框架内的放置稳固性和牢固性,当需要移出浸液槽时,拧松限位帽,再将转动挡杆从浸液槽的侧面转出即可,并且浸液槽的底部还设置了移动滚轮,更方便对浸液槽的推移,整体操作简单方便,便于使用,并且浸液槽的侧面还设置了托架来配合转动挡杆,当转动挡杆转动限位浸液槽时,转动挡杆的端部卡入到对应的托架内,通过托架辅助支撑转动挡杆,保证转动挡杆的结构牢固性,确保转动挡杆的转动到位;

c、将拉出后的浸液槽移动到维护清理区,排放该浸液槽内的轧液,再对浸液槽的内部进行维护清理;将浸液槽移动到专门的维护清理区进行清理维护,实现区域划分,可以对浸液槽内排放的轧液进行集中汇集处理,避免直接在车间内清理时清理中产生的污水、排放时的轧液等直接渗流到车间内,影响到车间内面料的加工生产;

d、将浸液槽推送回支撑框架内,将浸液槽往支撑框架内移动,直至浸液槽侧面的定位块插入到支撑框架中部的对应抵靠板上的定位槽内,再往浸液槽方向转动转动挡杆,直至转动挡杆的端部转动卡入到浸液槽侧面的对应托架内,拧紧限位帽;在支撑框架的中部设置了多块抵靠板,抵靠板将两个浸液槽之间间隔开,同时抵靠板的两侧均设置定位槽,通过定位槽配合浸液槽侧面的定位块,可以便于浸液槽与支撑框架之间的移动安装,保证浸液槽的精准定位,并且定位块卡入定位槽保证浸液槽的放置稳固性,通过定位块配合转动挡杆可以有效限制浸液槽的移动,确保浸液槽的结构牢固性。

进一步,轧压辊组的下方放置了收集箱(图中未画图),通过收集箱对面料轧压处理过程中产生的轧液进行回收,设计合理,通过对轧压过程中的轧液的集中回收处理,不仅有效降低资源浪费,节约生产成本,而且提高操作安全性能,避免轧液洒落飞溅在地面上造成安全隐患。

本发明由于采用了上述技术方案,具有以下有益效果:

本发明的“三明治”面料重新设计了里层、中间层、外层三层的线圈长度,再在外层和里层的棉纱中加入了低温氨纶使面料紧致舒适且立体感突出,同时通过使用热熔材料包覆涤纶丝作为连接线,搭配合理的预定型工艺,使多孔长丝粘连成单孔长丝,提高连接层的支撑刚性,也解决面料穿着时所带来起球勾丝和结构不稳定现象,经此方法加工的针织面料具有更为卓越的立体挺括感、隔热保暖的服用性能和如丝绸般的柔软触觉,且减少后整理操作工序,降低成本和能耗。

附图说明

下面结合附图对本发明作进一步说明:

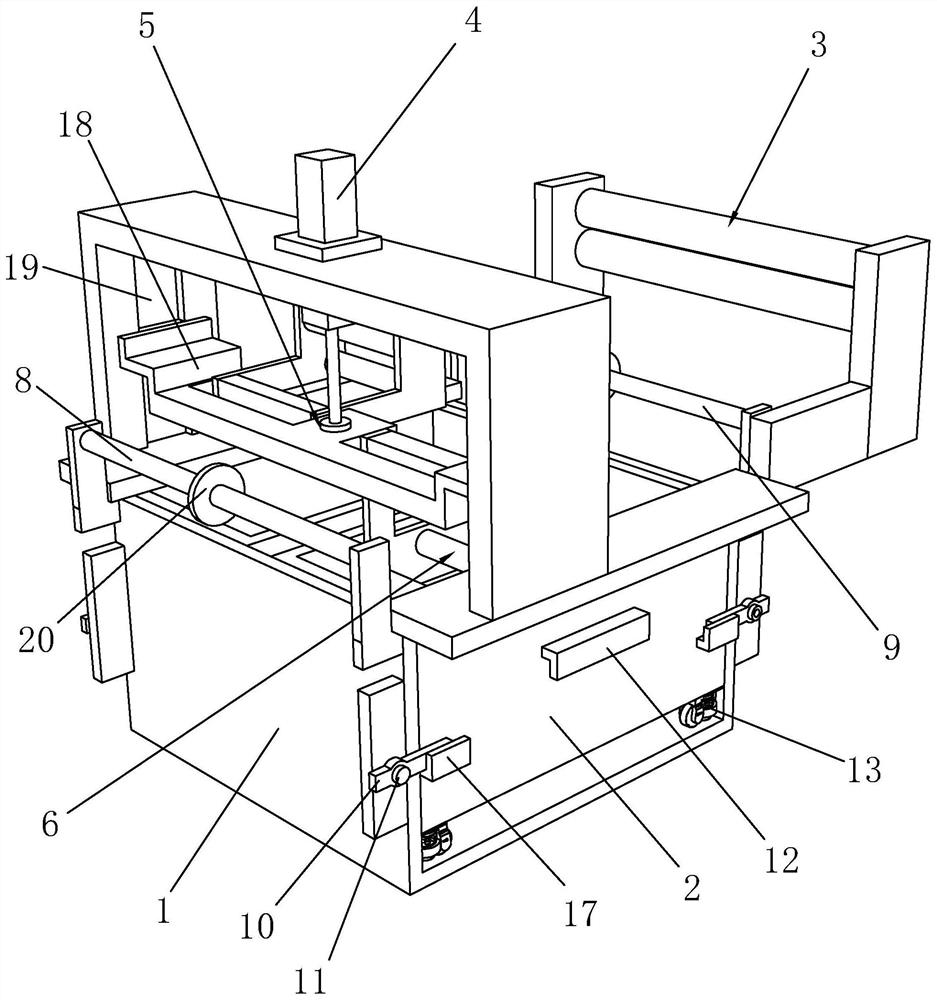

图1为本发明中浸轧装置的结构示意图;

图2为本发明中浸液槽处于可抽拉时的状态结构示意图;

图3为本发明中支撑框架的结构示意图;

图4为本发明中导料机构与支撑框架的安装结构示意图;

图5为本发明中浸液槽的结构示意图;

图6为本发明中定位块在浸液槽上的位置分布结构示意图。

图中:1-支撑框架;2-浸液槽;3-轧压辊组;4-升降气缸;5-导料机构;6-导料辊组;7-驱动器;8-传送辊;9-输出辊;10-转动挡杆;11-限位帽;12-拉柄;13-移动滚轮;14-定位块;15-抵靠板;16-定位槽;17-托架;18-支架;19-限位滑槽;20-分隔盘。

具体实施方式

本发明公开了一种新型抗起球三明治针织面料,包括里层、中间层和外层,中间层位于里层和外层之间,里层和外层均采用棉纱与改性氨纶交织而成,在棉纱中加入改性氨纶来提高面料的品质感和紧实度,降低起球勾丝的风险,中间层采用感温变形复合纱作连接线,连接线由感温变形复合纱编织而成。棉纱含量占总成分的70%~80%,改性氨纶含量占总成分的5%~20%,感温变形复合纱含量占总成分的10%~17%。

改性氨纶为20~30D低温氨纶,为提高面料的品质感和紧实度,里、外两层采用亲肤的棉纱结合低温氨纶丝织造,纱线为普通棉纱和20~30D低温氨纶,因常规的氨纶预定型温度需要达到190℃,与感温变形复合纱熔融温度(175~185℃)相冲突,为了使感温变形复合纱在最佳的熔融状态下预定型,同时充分消除氨纶内应力,令面料结构稳定,不易变形,所以本发明采用20~30D低温氨纶,便于后续面料加工中在180℃左右对“三明治”面料进行预定型处理。

感温变形复合纱为芯鞘结构,感温变形复合纱以涤纶丝为芯,以热熔材料为鞘,采用芯鞘结构,用热熔材料包覆涤纶丝,在160℃下外层的鞘低熔点内层涤纶丝开始熔化,冷却后外层鞘的纤维相互粘黏,使多孔丝连成单孔丝,结晶度提高刚性增强,有效改善面料勾丝起球问题,且通过中间感温变形复合纱支撑,使里、外层形成夹层,锁住中间空气,从而使得面料手感挺括丰满,也起到蓄热保暖的功能。

里层和外层的线圈长度均为(135~150mm)/50针,通过设计里层和外层的线圈长度,将里层和外层的线圈长度减小,并结合在棉纱中加入的氨纶丝来提高面料的紧实感和弹性,降低起球勾丝的风险。中间层的线圈长度为(170~180mm)/50针,通过增加上针盘和下针筒的间距,加高中间层,使中间层的连接线的线圈长度达到(170~180mm)/50针,从而使得面料形成更为蓬松的立体感。

如图1至图6所示,采用如上述的一种新型抗起球三明治针织面料的生产工艺,包括如下步骤:

1)织造:面料采用里层、中间层和外层三层结构,由中间层勾连在一起,通过针织大圆机织造而成,面料的里层和外层采用40S/1棉纱与20~30D低温氨纶交织而成,而中间层则由50D/24F的感温变形复合纱编织成,并设计里层和外层的线圈长度为135~150mm/50针,中间层的线圈长度为170~180mm/50针,坯布门幅为1.75m,克重为420g/m

对里层、中间层和外层的线圈进行了设计,增加上针盘和下针筒的间距,加高中间层,使连接纱长达到170~180mm/50针,使得面料形成更为蓬松的立体感,而将里、外层线圈长度减小到135~150mm/50针,并在棉纱中加入氨纶丝来提高面料的紧实感和弹性,降低起球勾丝的风险。

2)预定型:将开幅后的织物平幅浸轧过水,使面料在带液率为85%时,通过温度为180℃、车速为18m/min的定型机进行预定型处理,同时设定上机门幅为预缩后门幅的118~120%,超喂在﹣7%;180℃为感温变形复合纱最佳熔融温度,使得感温变形复合纱的多孔长丝能完全熔融,粘连成单孔长丝,提高中间层的支撑刚性,且在此温度下低温氨纶也能充分消除内应力,通过控制预定型的温度为180℃,从而使三明治面料手感蓬松,立体挺括,使面料尺寸稳定,起到抗勾丝起球的效果;

3)染色:将预定型后的织物进行前处理后再染色,染色采用二浴二步工艺,第一步在130℃下用常规分散染料对感温变形复合纱进行染色,第二步在60℃下用常规活性染料对棉进行染色;

4)脱水烘干:对染色后的面料进行脱水、烘干处理;

5)定型整理:定型整理采用一浸一轧工艺,采用浓度为60g/L的助剂,将面料在温度150~165℃、车速15~18m/min下在浸轧装置内进行处理,轧余率为70~80%,得到成品面料的门幅为1.70m~1.95m,克重为280g/m

助剂是HeiQ公司开发的一种赋予织物丝绸般柔软触感的HeiQ Real Silk2.0助剂,该助剂适用于聚酯、棉等常规织物,具有高吸水性和快干效果,通过该助剂的辅助,使定型整理后的面料手感柔软舒适,奢华亲肤。

浸轧装置包括支撑框架1、浸液槽2和轧压辊组3,支撑框架1上设置了与升降气缸4相连接的导料机构5,导料机构5包括两组导料辊组6,两组导料辊组6均连接有驱动器7,浸液槽2设置有两个,两组导料辊组6分别对应设置在两个浸液槽2的上方;通过设置两个浸液槽2,可以同时对面料进行浸轧作业,有效提高面料浸轧效率,而且即使其中一个浸液槽2进行清理维护或故障时,另一个浸液槽2可以继续使用,从而实现面料连续浸轧作业,每个浸液槽2上方均设置了一个导料辊组6,而导料辊组6上又设置了两组导料辊,两组导料辊上下错位间隔分布,使得面料在导料辊组6的引导移动下,充分与浸液槽2内轧液接触,保证面料与轧液的接触时间,从而确保面料的浸轧效果,两个导料辊组6均转动铰接安装在支架18上,支架18又与支撑框架1固定,每个导料辊组6又连接了一个驱动器7,驱动器7固定在支架18上,通过驱动器7可以带动导料辊组6的转动,从而实现导料辊组6在浸液槽2内的转出或转进,而升降气缸4与支架18连接,通过升降气缸4的推动带动导料机构5的上下移动,使得导料辊组6根据浸液槽2内轧液的高度进行调整,保证导料辊组6内的导料辊均浸没在轧液内,从而保证面料的处理质量,支架18的两端还活动卡接在支撑框架1上的移动滑槽19内,从而在升降气缸4带动导料机构5上下移动时,可以保证导料机构5上下移动调节的平稳性,提高操作安全性能;

面料定型处理时,先确定面料定型处理所用的浸液槽2,两个浸液槽2可以同时工作也可以只使用其中一个进行工作,往该浸液槽2内加入轧液,接着启动该浸液槽2上方的导料辊组6上连接的驱动器7,驱动器7带动该浸液槽2上方的导料辊组6往下转动90°,往下转动90°使得导料辊组6转动到浸液槽2内,升降气缸4启动,升降气缸4带动导料机构5整体往下移动,直至该浸液槽2内的导料辊组6上的导料辊完全浸没在该浸液槽2的轧液内,确保面料可以完全浸没在轧液内,保证浸轧效果,接着面料经支撑框架1前端的传送辊8引导进入到对应的浸液槽2内,并经过该浸液槽2内的导料辊组6的引导使面料与轧液充分接触,再经支撑框架1后端的输出辊9传送出浸液槽2,进入到轧压辊组3进行轧压处理,并且定期对浸液槽2进行维护清理,在传送辊8和输出辊9的中部均设置了分隔盘20,通过分隔盘20将传送辊8和输出辊9均分隔成两段,从而适用于对两个浸液槽2的布料的单独引导输送过程,设计更加的合理巧妙。

轧压辊组3的下方放置了收集箱(图中未画图),通过收集箱对面料轧压处理过程中产生的轧液进行回收,设计合理,通过对轧压过程中的轧液的集中回收处理,不仅有效降低资源浪费,节约生产成本,而且提高操作安全性能,避免轧液洒落飞溅在地面上造成安全隐患。

浸液槽2的维护清理过程包括如下步骤:

a、确定所需维护清理的浸液槽2,启动该浸液槽2内导料辊组6上连接的驱动器7,驱动器7带动该浸液槽2内的导料辊组6往上转动90°,升降气缸4启动带动导料机构5整体上移,直至导料辊组6完全从浸液槽2内转出;当需要对浸液槽2进行清理维护处理是,通过驱动器7将对应浸液槽2内的导料辊组6转出,并通过升降气缸4带动导料辊组6上移出浸液槽2一段间距,从而便于接下来浸液槽2的抽拉推移,避免导料辊组6阻碍限制浸液槽2的抽拉作业;

b、调节该浸液槽2侧面的转动挡杆10,拧松转动挡杆10端面上的限位帽11,将转动挡杆10从该浸液槽2上完全转出后,拉动该浸液槽2侧面的拉柄12,拉柄12设计更加的人性化,便于对浸液槽2的移动,配合浸液槽2底部的移动滚轮13将浸液槽2从支撑框架1内完全拉出;转动挡杆10通过转动轴(图中未画出)转动安装在支撑框架1上,而转动轴的端部又设置了限位帽11,通过限位帽11可以将转动挡杆10压紧或松开,从而实现对转动挡杆10的转动调节,通过转动挡杆10将浸液槽2的侧面限位,从而保证浸液槽2在支撑框架1内的放置稳固性和牢固性,当需要移出浸液槽2时,拧松限位帽11,再将转动挡杆10从浸液槽2的侧面转出即可,并且浸液槽2的底部还设置了移动滚轮13,更方便对浸液槽2的推移,整体操作简单方便,便于使用,并且浸液槽2的侧面还设置了托架17来配合转动挡杆10,当转动挡杆10转动限位浸液槽2时,转动挡杆10的端部卡入到对应的托架17内,通过托架17辅助支撑转动挡杆10,保证转动挡杆10的结构牢固性,确保转动挡杆10的转动到位;

c、将拉出后的浸液槽2移动到维护清理区,排放该浸液槽2内的轧液,再对浸液槽2的内部进行维护清理;将浸液槽2移动到专门的维护清理区进行清理维护,实现区域划分,可以对浸液槽2内排放的轧液进行集中汇集处理,避免直接在车间内清理时清理中产生的污水、排放时的轧液等直接渗流到车间内,影响到车间内面料的加工生产;

d、将浸液槽2推送回支撑框架1内,将浸液槽2往支撑框架1内移动,直至浸液槽2侧面的定位块14插入到支撑框架1中部的对应抵靠板15上的定位槽16内,再往浸液槽2方向转动转动挡杆10,直至转动挡杆10的端部转动卡入到浸液槽2侧面的对应托架17内,拧紧限位帽11;在支撑框架1的中部设置了多块抵靠板15,抵靠板15将两个浸液槽2之间间隔开,同时抵靠板15的两侧均设置定位槽16,通过定位槽16配合浸液槽2侧面的定位块14,可以便于浸液槽2与支撑框架1之间的移动安装,保证浸液槽2的精准定位,并且定位块14卡入定位槽16保证浸液槽2的放置稳固性,通过定位块14配合转动挡杆10可以有效限制浸液槽2的移动,确保浸液槽2的结构牢固性。

本发明在调整外层、中间层和里层的线圈长度的同时,在外层和里层的棉纱中加入低温氨纶,再通过使用感温变形复合纱作为中间层的连接线,搭配合适的预定型整理工艺,解决穿着时带来的起球勾丝和结构不稳定现象,赋予面料挺括立体的时尚外形。经测定抗勾丝达4级,起毛球(GB/T 4802.2Martindale)2500转/面达4级,将面料制成样衣洗后穿着,体感舒适保暖,有丝绸般触感,外观挺括立体,没有起球勾丝现象,具有卓越的服用性能。

以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

- 一种新型抗起球三明治针织面料及其生产工艺

- 一种抗起毛起球涤棉针织面料及其制备方法