一种中碳合金钢的加工方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种金属材料的加工方法,尤其涉及一种中碳合金钢的加工方法。

背景技术

目前,中碳合金钢已经广泛应用于冷镦件和挤压件的生产,特别是随着科学技术发展,对产品的性能要求越来越高,这就要求在冷镦和挤压前材料具有很强的耐变形能力。

为了提高钢材的塑性变形能力,传统的方法基本都是采用单一的球化退火的方法。通常将材料加热至高于A

发明内容

发明目的:本发明的目的是提供一种缩短退火周期、提高球化效率、减少能源消耗的中碳合金钢的加工方法。

技术方案:本发明所述的中碳合金钢的加工方法,包括如下步骤,

(1)将中碳合金钢丝进行冷拉拔使钢丝产生塑性流动,得到形变钢丝;

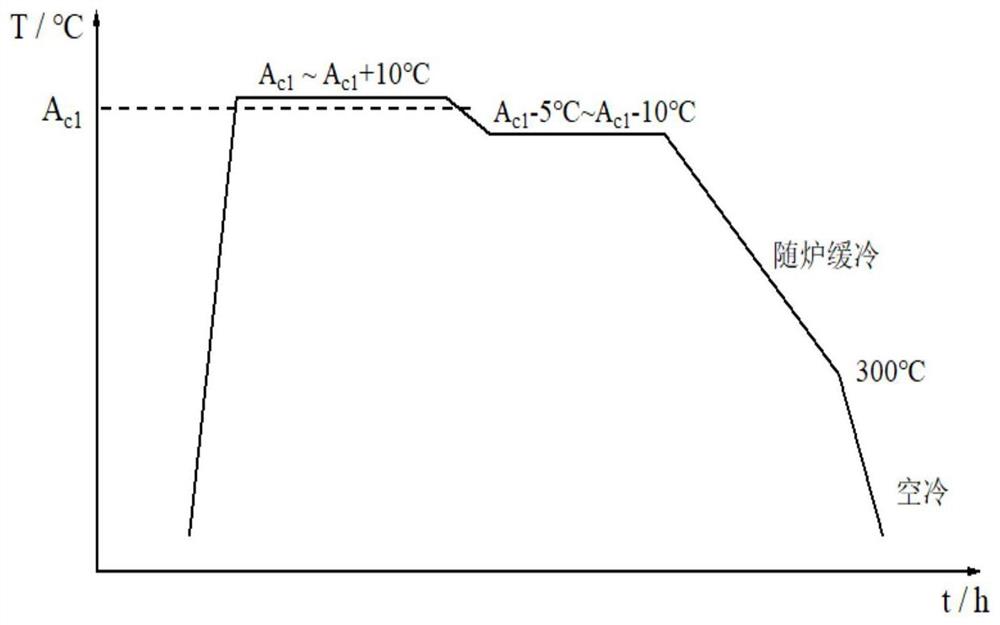

(2)将热处理炉升温至A

其中,A

作为优选:

步骤(1)中,所述中碳合金钢丝经冷拉拔后获得减面率为10%~40%的形变钢丝。

在步骤(2)之前,在所述形变钢丝表面均匀涂抹防氧化涂层,然后将其放入干燥箱中加热,使防氧化涂层完全干燥并粘附在钢丝表面。

步骤(2)中,所述冷却至室温的具体步骤为:先在炉中冷却,然后取出钢丝,在空气氛围下冷却至室温;所述在炉中冷却至温度为300℃以下。

步骤(2)中,所述第一次保温的时间为20~30min;所述第二次保温的时间为1-2h。

步骤(2)中,所述热处理的升温速度为5~15℃/min,所述降温的速率为1~10℃/min。

步骤(2)中,所述热处理的保护气采用液化石油气裂解产生的还原性气体或氨分解气氛。

步骤(1)中,所述冷拉拔采用1-3个道次,所述冷拉拔的拉拔速度为1~6m/s。

工作原理:钢丝经过冷拉拔形变过后,铁素体内部和渗碳体周围会产生一定密度的位错,层片状渗碳体也因为拉拔而发生弯折,这些位错将有助于退火后材料的球化效果和提高材料的力学性能,进一步降低材料硬度,软化材料。冷拉拔钢丝在A

冷形变和相变相结合的球化退火方式更是缩短了退火时间。拉拔过程中产生的位错加速了奥氏体化形核,提供了更多的球化形核点,从而提高了球化效率,缩短了球化退火时间。并且本发明不需要循环退火,只需要一次加热就可实现组织的完全球化。可将传统热处理6h左右的退火时间降低到3h以下,平均球化退火时间缩短了一半以上,极大的减少了时间成本,提高了生产效率。

有益效果:本发明与现有技术相比,取得如下显著效果:1、通过冷形变与相变相结合的方式控制材料球化软化,有效的促进渗碳体球化,在提高球化效率的同时更进一步降低材料的硬度,软化材料;有效的缩短退火周期,提高球化效率,减少能源消耗;2、采用此工艺退火后,材料球化组织均匀,硬度低,延展性高,可以满足后续冷镦冲压成型的要求。

附图说明

图1是本发明的工艺流程示意图;

图2是实施例1形变球化退火处理后钢丝的组织球化图(5000×);

图3是实施例2形变球化退火处理后钢丝的组织球化图(5000×);

图4是实施例3形变球化退火处理后钢丝的组织球化图(5000×);

图5是对比例1形变球化退火处理后钢丝的组织球化图(5000×);

图6是对比例2形变球化退火处理后钢丝的组织球化图(5000×)。

具体实施方式

下面结合说明书附图对本发明作进一步详细描述。

实施例1

如图1所示为本发明的工艺流程是示意图。以SCM435冷镦钢为例,本实施例的中碳合金钢的变球化退火方法,包括如下步骤:

(1)选取直径13mm的SCM435冷镦钢钢丝,通过冷拉拔的方式进行冷变形,冷拉拔采用1个道次,拉拔速度为1m/s;将Φ13mm钢丝拉拔至Φ12.7mm,钢丝减面率为10%。

(2)在拉拔钢丝表面均匀涂抹防氧化涂层,将其放入60℃干燥箱中烘10min,使防氧化涂层完全干燥并粘附在钢丝表面。

(3)在保护气氛为氨分解气氛,在热处理炉中加热至765±2℃,升温速率为5℃/min;将钢丝放入炉内保温30min后降温至750±2℃,降温速率为10℃/min,保温2h后,炉冷至300℃,炉冷结束后取出钢丝空冷至室温。

经本实施例球化退火处理的SCM435钢丝纵截面组织图如图2所示,球化后粒状渗碳体分布均匀,钢丝硬度值在190HV左右。

实施例2

以SCM435冷镦钢为例,本实施例的中碳合金钢的变球化退火方法,包括如下步骤:

(1)选取直径13mm的SCM435冷镦钢钢丝,通过冷拉拔的方式进行冷变形,冷拉拔采用3个道次,拉拔速度为6m/s;将Φ13mm钢丝拉拔至Φ10.48mm,钢丝减面率为35%。

(2)在拉拔钢丝表面均匀涂抹防氧化涂层,将其放入60℃干燥箱中烘10min,使防氧化涂层完全干燥并粘附在钢丝表面。

(3)在保护气氛为液化石油气裂解产生的还原性气体,在热处理炉中加热至755±2℃,升温速率为15℃/min;将钢丝放入炉内保温20min后降温至745±2℃,降温速率为5℃/min;保温1h后炉冷至200℃,炉冷结束后取出钢丝空冷至室温。

经本实施例球化退火处理的SCM435钢丝纵截面组织图如图3所示,球化后粒状渗碳体分布均匀,球化组织良好,钢丝硬度值在172HV左右。

实施例3

以SCM435冷镦钢为例,本实施例的中碳合金钢的变球化退火方法,包括如下步骤:

(1)选取直径13mm的SCM435冷镦钢钢丝,通过冷拉拔的方式进行冷变形,冷拉拔采用2个道次,拉拔速度为3m/s;将Φ13mm钢丝拉拔至Φ11.63mm,钢丝减面率为20%。

(2)在拉拔钢丝表面均匀涂抹防氧化涂层,将其放入60℃干燥箱中烘10min,使防氧化涂层完全干燥并粘附在钢丝表面。

(3)在保护气氛为液化石油气裂解产生的还原性气体,在热处理炉中加热至762±2℃,升温速率为10℃/min;将钢丝放入炉内保温20min后降温至748±2℃,降温速率为1℃/min,保温1.5h后炉冷至100℃,炉冷结束后取出钢丝空冷至室温。

经本实施例球化退火处理的SCM435钢丝纵截面组织图如图4所示,球化后粒状渗碳体分布均匀,球化组织良好,钢丝硬度值在185HV左右。

对比例1

基本步骤与实施例1相同,不同的是,钢丝不经过第(1)步的冷拉拔处理。

具体如下:

(1)选取直径13mm的SCM435冷镦钢钢丝,表面均匀涂抹防氧化涂层,将其放入60℃干燥箱中烘10min,使防氧化涂层完全干燥并粘附在钢丝表面。

(2)保护气氛为氨分解气氛,在热处理炉中加热至765±2℃,升温速率为5℃/min;将钢丝放入炉内保温30min后降温至750±2℃,降温速率为10℃/min,保温2h后,炉冷至300℃,炉冷结束后取出钢丝空冷至室温

经对比例1退火处理的钢丝纵截面组织如图5所示,球化后碳化物分布不均匀,且出现了细长杆状的碳化物,硬度值较高,约为212HV。

对比例2

基本步骤与实施例1相同,不同的是,钢丝冷拉拔后的减面率为5%。

以SCM435冷镦钢为例,具体步骤如下:

(1)选取直径13mm的SCM435冷镦钢钢丝,通过冷拉拔的方式进行冷变形,冷拉拔采用1个道次,拉拔速度为1m/s;将Φ13mm钢丝拉拔至Φ12.7mm,钢丝减面率为5%。

(2)在拉拔钢丝表面均匀涂抹防氧化涂层,将其放入60℃干燥箱中烘10min,使防氧化涂层完全干燥并粘附在钢丝表面。

(3)保护气氛为氨分解气氛,在热处理炉中加热至765±2℃,升温速率为5℃/min;将钢丝放入炉内保温30min后降温至750±2℃,降温速率为10℃/min,保温2h后,炉冷至300℃,炉冷结束后取出钢丝空冷至室温。

经对比例2退火处理的钢丝纵截面组织如图6所示,球化后碳化物分布不均匀,且出现了细长杆状的碳化物,硬度值较高,约为205HV。

对比例3

基本步骤与实施例1相同,不同的是,冷拉拔之后,使用传统退火方法处理。

(1)选取直径13mm的SCM435冷镦钢钢丝,通过冷拉拔的方式进行冷变形,冷拉拔采用1个道次,拉拔速度为1m/s;将Φ13mm钢丝拉拔至Φ12.35mm,钢丝减面率为10%。

(2)在拉拔钢丝表面均匀涂抹防氧化涂层,将其放入60℃干燥箱中烘10min,使防氧化涂层完全干燥并粘附在钢丝表面。

(3)保护气氛为氨分解气氛,在热处理炉中加热至765±2℃,升温速率为5℃/min;将钢丝放入炉内保温2h后,炉冷至650℃,炉冷结束后取出钢丝空冷至室温。

经对比例3退火处理的钢丝纵截面组织,类似图6,球化后碳化物分布不均匀,且出现了层片状珠光体组织,硬度值较高,约为205HV。

对上述对比例1~3得到的钢丝纵截面进行测试,可以看出,球化后粒状渗碳体分布基本均匀,钢丝硬度值均高于200HV,比本发明方法制得的钢丝硬度高10%以上。

- 一种中碳合金钢的加工方法

- 一种基于碳配分和两步等温淬火的中碳硅锰低合金钢热处理工艺