一种α/γ-三氧化二铁薄膜电极及其制备方法和应用

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及光催化材料技术领域,尤其涉及一种α/γ-三氧化二铁薄膜电极及其制备方法和应用。

背景技术

随着经济的发展以及能源的消耗,利用取之不尽用之不竭的太阳能成为解决化石燃料不可再生的有效方法。目前对太阳能的利用方式主要分为三种:光热转换、光电转换和光化学转换。光热转换即将太阳能转换为热,产生的热除了可以被直接利用外(如太阳能热水器),还可以被间接利用来驱动某些吸热反应的进行。如利用太阳能转换的热来驱动CO和H

理想的光阳极应当具有三个条件:(1)电极本身有优良的导电性;(2)电极对电解液的氧化反应有比较高的催化活性;(3)电极在电解液中能够稳定存在。单一组分的光阳极不能很好的满足这三个要求,故复合光阳极的探究与开发成为当今研究的热点。众所周知,复合光阳极可以结合两种材料的独特优势,降低单一半导体的体相复合,促进界面电荷的有效传输,从而实现1+1>2的理想效果。比如:复合异质结光阳极Co

然而对于异质结而言,由于两侧不同材料的晶格失配,容易导致界面电荷的传输不够通畅,从而不能达到最佳效果。因此,构筑Fe

发明内容

本发明的目的在于提供一种α/γ-三氧化二铁薄膜电极及其制备方法和应用,本发明提供的制备方法制备的α/γ-三氧化二铁薄膜电极作为光阳极在1.23Vvs.RHE电位下具有较高的催化活性。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种α/γ-三氧化二铁薄膜电极的制备方法,包括以下步骤:

(1)将前驱体溶液倒在基体表面,进行第一次水热反应后进行第一次煅烧处理,得到α-三氧化二铁薄膜电极;

(2)将前驱体溶液倒在所述步骤(1)得到的α-三氧化二铁薄膜电极表面,进行第二次水热反应后进行第二次煅烧处理,得到α/γ-三氧化二铁薄膜电极;

所述步骤(1)和步骤(2)中的前驱体溶液由氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液混合而成。

优选地,制备所述步骤(1)和步骤(2)中前驱体溶液所用的混合水溶液中氯化铁的浓度独立的为0.0187~0.075mol/L,硝酸钠的浓度独立的为0.125~0.5mol/L。

优选地,制备所述步骤(1)和步骤(2)中前驱体溶液所用的乙醇溶液中四氯化钛的体积百分比独立的为0.5~1.5%。

优选地,制备所述步骤(1)和步骤(2)中前驱体溶液所用的混合水溶液与乙醇溶液的体积比独立的为100000:(75~175)。

优选地,所述步骤(1)中第一次水热反应的温度为80~120℃,第一次水热反应的时间为10~15h。

优选地,所述步骤(1)中第一次煅烧处理的温度为500~600℃,第一次煅烧处理的时间为1~4h。

优选地,所述步骤(2)中第二次水热反应的温度为80~120℃,第二次水热反应的时间为10~15h。

优选地,所述步骤(2)中第二次煅烧处理的温度为500~600℃,第二次煅烧处理的时间为1~4h。

本发明提供了上述技术方案所述制备方法制备得到的α/γ-三氧化二铁薄膜电极,包括基体、附着于所述基体表面的γ-三氧化二铁薄膜和覆盖在所述γ-三氧化二铁薄膜表面的α-三氧化二铁薄膜,所述α-三氧化二铁薄膜和γ-三氧化二铁薄膜中均掺杂有Ti

本发明还提供了上述技术方案所述α/γ-三氧化二铁薄膜电极作为光阳极在光电化学分解水中的应用。

本发明提供了一种α/γ-三氧化二铁薄膜电极的制备方法,包括以下步骤:(1)将前驱体溶液倒在基体表面,进行第一次水热反应后进行第一次煅烧处理,得到α-三氧化二铁薄膜电极;(2)将前驱体溶液倒在所述步骤(1)得到的α-三氧化二铁薄膜电极表面,进行第二次水热反应后进行第二次煅烧处理,得到α/γ-三氧化二铁薄膜电极;所述步骤(1)和步骤(2)中的前驱体溶液由氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液混合而成。本发明通过二步水热煅烧法制备α/γ-Fe

附图说明

图1为本发明提供的α/γ-三氧化二铁薄膜电极的结构示意图;

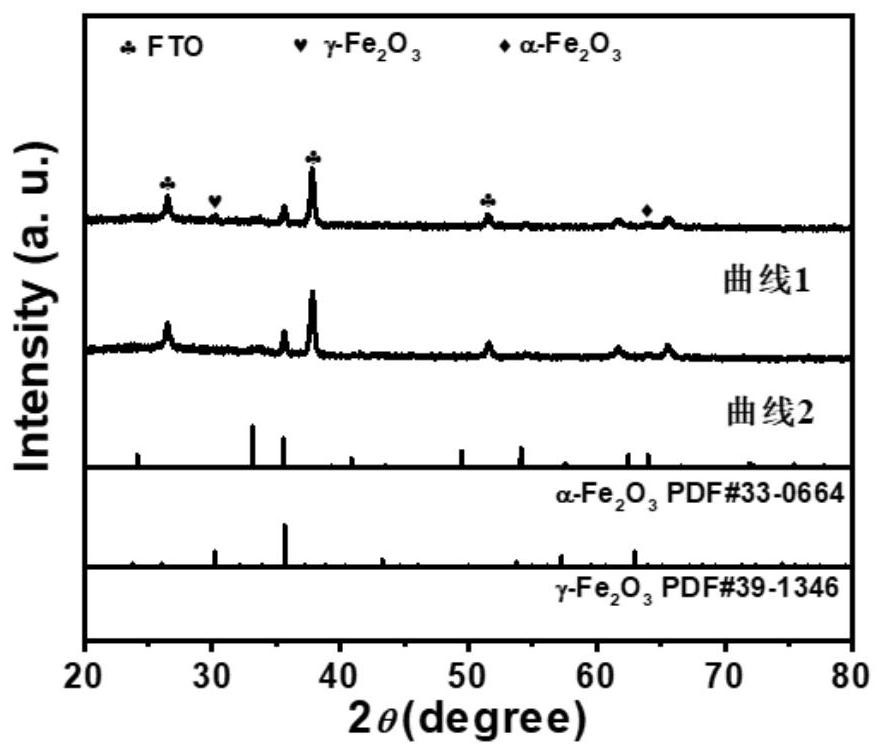

图2为本发明实施例2制备的α-三氧化二铁薄膜和α/γ-三氧化二铁薄膜的XRD图;

图3为本发明实施例1~3和对比例1制备的薄膜电极的光电流密度-电压(J-V)曲线。

具体实施方式

本发明提供了一种α/γ-三氧化二铁薄膜电极的制备方法,包括以下步骤:

(1)将前驱体溶液倒在基体表面,进行第一次水热反应后进行第一次煅烧处理,得到α-三氧化二铁薄膜电极;

(2)将前驱体溶液倒在所述步骤(1)得到的α-三氧化二铁薄膜电极表面,进行第二次水热反应后进行第二次煅烧处理,得到α/γ-三氧化二铁薄膜电极;

所述步骤(1)和步骤(2)中的前驱体溶液由氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液混合而成。

如无特殊说明,本发明对所述各组分的来源没有特殊的限定,采用本领域技术人员熟知的市售产品或常规制备方法制备得到的产品即可。

本发明将前驱体溶液倒在基体表面,进行第一次水热反应后进行第一次煅烧处理,得到α-三氧化二铁薄膜电极。

在本发明中,所述前驱体溶液由氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液混合而成。

在本发明中,制备所述前驱体溶液所用的混合水溶液中氯化铁的浓度优选为0.0187~0.075mol/L,进一步优选为0.025~0.05mol/L,更优选为0.035~0.04mol/L。本发明将混合水溶液中氯化铁的浓度限定在上述范围内,能够使薄膜具有较为适宜的厚度,从而进一步提高薄膜电极的光电催化性能。

在本发明中,制备所述前驱体溶液所用的混合水溶液中硝酸钠的浓度优选为0.125~0.5mol/L,进一步优选为0.15~0.4mol/L,更优选为0.2~0.3mol/L。本发明将混合水溶液中硝酸钠的浓度限定在上述范围内,能够调控三氧化二铁的晶型,得到α-三氧化二铁。

本发明对所述氯化铁和硝酸钠的混合水溶液的制备方法没有特殊的限定,采用本领域技术人员熟知的制备混合水溶液的技术方案即可。在本发明中,所述氯化铁和硝酸钠的混合水溶液的制备方法优选为将六水合氯化铁和硝酸钠与水混合。在本发明中,所述混合优选在超声条件下进行;所述超声的时间优选为20min。

在本发明中,制备所述前驱体溶液所用的乙醇溶液中四氯化钛的体积百分比优选为0.5~1.5%,更优选为0.7~1.2%,最优选为0.9~1.0%。本发明将乙醇溶液中四氯化钛的体积百分比限定在上述范围内,能够调控α-三氧化二铁中Ti

在本发明中,制备所述前驱体溶液所用的混合水溶液与乙醇溶液的体积比优选为100000:(75~175),进一步优选为100000:(100~155),更优选为100000:(115~145),最优选为100000:(125~130)。本发明将混合水溶液与乙醇溶液的体积比限定在上述范围内,能够调节α-三氧化二铁薄膜的厚度及Ti

本发明对所述氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液的混合的操作没有特殊的限定,采用本领域技术人员熟知的物料混合的技术方案即可。在本发明中,所述混合优选在搅拌条件下进行;所述搅拌的时间优选为10~30min。在本发明的实施例中,所述混合优选在烧杯中进行。

在本发明中,所述基体优选为FTO导电玻璃。在本发明中,所述基体在使用前优选进行预处理;所述预处理优选包括依次采用稀盐酸、分析乙醇、丙酮、乙酸乙酯和优级乙醇进行洗涤;所述洗涤优选在超声条件下进行;所述每次洗涤的时间优选为20min。在本发明中,所述稀盐酸的浓度优选为0.2mol/L。在本发明中,所述洗涤剂的用量优选为30mL。在本发明中,所述基体的尺寸优选为1cm×2.5cm。

在本发明中,所述第一次水热反应的温度优选为80~120℃,更优选为90~110℃,最优选为100℃;所述第一次水热反应的时间优选为10~15h,更优选为11~14h,最优选为12~13h。在本发明中,所述第一次水热反应过程中Fe

本发明对所述第一次水热反应的装置没有特殊的限定,采用本领域技术人员熟知的反应装置即可。在本发明中,所述第一次水热反应优选在电热鼓风干燥箱中进行。本发明优选将所述基体置于高压反应釜内衬中进行第一次水热反应。

第一次水热反应完成后,本发明优选将所述第一次水热反应的产物依次进行冷却、水洗、干燥后进行第一次煅烧处理,得到α-三氧化二铁薄膜电极。在本发明中,所述冷却优选为随炉冷却,所述冷却的终点优选为室温;所述干燥优选为在氮气氛围下吹干。

在本发明中,所述第一次煅烧处理的温度优选为500~600℃,更优选为520~580℃,最优选为540~560℃,所述第一次煅烧处理的时间优选为1~4h,更优选为2~3h。在本发明中,所述第一次煅烧过程中FeOOH反应生成α-三氧化二铁,Ti

在本发明中,升温至所述第一次煅烧处理温度的升温速率优选为1~3℃/min,更优选为2℃/min。

本发明将第一次水热反应和第一次煅烧处理的温度和时间限定在上述范围内,能够使得α-三氧化二铁具有较好的结晶度,进一步提高其光电催化性能。

在本发明中,所述第一次煅烧处理后得到的α-三氧化二铁薄膜的厚度优选为220~300nm。

得到α-三氧化二铁薄膜电极后,本发明将前驱体溶液倒在所述α-三氧化二铁薄膜电极表面,进行第二次水热反应后进行第二次煅烧处理,得到α/γ-三氧化二铁薄膜电极。

在本发明中,所述前驱体溶液由氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液混合而成。

在本发明中,制备所述前驱体溶液所用的混合水溶液中氯化铁的浓度优选为0.0187~0.075mol/L,进一步优选为0.025~0.05mol/L,更优选为0.035~0.04mol/L。本发明将混合水溶液中氯化铁的浓度限定在上述范围内,能够使薄膜具有较为适宜的厚度,从而进一步提高薄膜电极的光电催化性能。

在本发明中,制备所述前驱体溶液所用的混合水溶液中硝酸钠的浓度优选为0.125~0.5mol/L,进一步优选为0.15~0.4mol/L,更优选为0.2~0.3mol/L。本发明将混合水溶液中硝酸钠的浓度限定在上述范围内,能够调控三氧化二铁的晶型,得到α-三氧化二铁。

本发明对所述氯化铁和硝酸钠的混合水溶液的制备方法没有特殊的限定,采用本领域技术人员熟知的制备混合水溶液的技术方案即可。在本发明中,所述氯化铁和硝酸钠的混合水溶液的制备方法优选为将六水合氯化铁和硝酸钠与水混合。在本发明中,所述混合优选在超声条件下进行;所述超声的时间优选为20min。

在本发明中,制备所述前驱体溶液所用的乙醇溶液中四氯化钛的体积百分比优选为0.5~1.5%,更优选为0.7~1.2%,最优选为0.9~1.0%。本发明将乙醇溶液中四氯化钛的体积百分比限定在上述范围内,能够调控α-三氧化二铁中Ti

在本发明中,制备所述前驱体溶液所用的混合水溶液与乙醇溶液的体积比优选为100000:(75~175),进一步优选为100000:(100~155),更优选为100000:(115~145),最优选为100000:(125~130)。本发明将混合水溶液与乙醇溶液的体积比限定在上述范围内,能够调节α-三氧化二铁薄膜的厚度及Ti

本发明对所述氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液的混合的操作没有特殊的限定,采用本领域技术人员熟知的物料混合的技术方案即可。在本发明中,所述混合优选在搅拌条件下进行;所述搅拌的时间优选为10~30min。在本发明的实施例中,所述混合优选在烧杯中进行。

在本发明中,所述第二次水热反应的温度优选为80~120℃,更优选为90~110℃,最优选为100℃,所述第二次水热反应的时间优选为10~15h,更优选为11~14h,最优选为12~13h。在本发明中,所述第二次水热反应过程中Fe

本发明对所述第二次水热反应的装置没有特殊的限定,采用本领域技术人员熟知的反应装置即可。在本发明中,所述第二次水热反应优选在电热鼓风干燥箱中进行。本发明优选将所述α-三氧化二铁薄膜电极的薄膜面朝下倾斜45°放置于高压反应釜内衬中进行第二次水热反应。

第二次水热反应完成后,本发明优选将所述第二次水热反应的产物依次进行冷却、水洗、干燥后进行第二次煅烧处理,得到α/γ-三氧化二铁薄膜电极。在本发明中,所述冷却优选为随炉冷却,所述冷却的终点优选为室温;所述干燥优选为在氮气氛围下吹干。

在本发明中,所述第二次煅烧处理的温度优选为500~600℃,更优选为520~580℃,最优选为540~560℃,所述第二次煅烧处理的时间优选为1~4h,更优选为2~3h。在本发明中,所述第二次煅烧过程中新生成一层α-三氧化二铁薄膜,同时第一层α-三氧化二铁逐渐转变为γ-三氧化二铁,新生成的α-三氧化二铁薄膜覆盖在γ-三氧化二铁薄膜表面,形成α/γ-三氧化二铁薄膜。在本发明中,所述第二次煅烧处理优选在空气中进行。

在本发明中,升温至所述第二次煅烧处理温度的升温速率优选为1~3℃/min,更优选为2℃/min。

本发明将第二次水热反应和第二次煅烧处理的温度和时间限定在上述范围内,能够使得三氧化二铁具有较好的结晶度,进一步提高其光电催化性能。

在本发明中,所述第二次煅烧处理后得到的α/γ-三氧化二铁薄膜的厚度优选为230~310nm。

本发明通过二步水热煅烧法制备α/γ-Fe

本发明提供了上述技术方案所述制备方法制备得到的α/γ-三氧化二铁薄膜电极,包括基体、附着于所述基体表面的γ-三氧化二铁薄膜和覆盖在所述γ-三氧化二铁薄膜表面的α-三氧化二铁薄膜,所述α-三氧化二铁薄膜和γ-三氧化二铁薄膜中均掺杂有Ti

本发明制备的α/γ-三氧化二铁薄膜电极中包含不同晶相的三氧化二铁形成同质结结构,不同晶相间具有良好的接触性能,能够促进三氧化二铁中电荷的快速传输,并且薄膜具有较为适宜的厚度,有利于光催化反应的进行,同时掺杂的Ti

本发明还提供了上述技术方案所述α/γ-三氧化二铁薄膜电极作为光阳极在光电化学分解水中的应用。本发明对所述α/γ-三氧化二铁薄膜电极作为光阳极在光电化学分解水中的应用没有特殊的限定,采用本领域技术人员熟知的光阳极在光电化学分解水中的应用的技术方案即可。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例α/γ-三氧化二铁薄膜电极的制备方法具体步骤如下:

(1)将1cm×2.5cm的FTO导电玻璃依次用稀盐酸、分析乙醇、丙酮、乙酸乙酯和优级乙醇超声洗涤,每次20min;

(2)在烧杯中配置100mL含0.0187mol/L六水合氯化铁和0.125mol/L硝酸钠的水溶液,超声20min,加入175μL体积百分比为1%的四氯化钛的乙醇溶液(氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液的体积比为100000:175),搅拌20min,得到前驱体溶液;

(3)将清洗后的FTO放置于高压反应釜内衬,倒入步骤(2)制备的前驱体溶液,置于电热鼓风干燥箱中100℃反应12h,待反应完成后冷却至室温,水洗后在氮气氛围下吹干,以2℃/min的升温速率升温至550℃,在空气中煅烧2h,得到α-三氧化二铁薄膜电极;

(4)将带有α-三氧化二铁薄膜的FTO导电膜朝下倾斜45°放置于高压反应釜内衬中,倒入步骤(2)制备的前驱体溶液,置于电热鼓风干燥箱中100℃反应12h,待反应完成后冷却至室温,水洗后在氮气氛围下吹干,以2℃/min的升温速率升温至550℃,在空气中煅烧2h,得到α/γ-三氧化二铁薄膜电极。

实施例2

本实施例α/γ-三氧化二铁薄膜电极的制备方法具体步骤如下:

(1)将1cm×2.5cm的FTO导电玻璃依次用稀盐酸、分析乙醇、丙酮、乙酸乙酯和优级乙醇超声洗涤,每次20min;

(2)在烧杯中配置100mL含0.0187mol/L六水合氯化铁和0.125mol/L硝酸钠的水溶液,超声20min,加入175μL体积百分比为1%的四氯化钛的乙醇溶液(氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液的体积比为100000:175),搅拌20min,得到前驱体溶液;

(3)将清洗后的FTO放置于高压反应釜内衬,倒入步骤(2)制备的前驱体溶液,置于电热鼓风干燥箱中100℃反应12h,待反应完成后冷却至室温,水洗后在氮气氛围下吹干,以2℃/min的升温速率升温至550℃,在空气中煅烧2h,得到α-三氧化二铁薄膜电极;

(4)在烧杯中配置100mL含0.075mol/L六水合氯化铁和0.5mol/L硝酸钠的水溶液,超声20min,加入75μL体积百分比为1%的四氯化钛的乙醇溶液(氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液的体积比为100000:75),搅拌20min,得到前驱体溶液;

(5)将带有α-三氧化二铁薄膜的FTO导电膜朝下倾斜45°放置于高压反应釜内衬中,倒入步骤(4)制备的前驱体溶液,置于电热鼓风干燥箱中100℃反应12h,待反应完成后冷却至室温,水洗后在氮气氛围下吹干,以2℃/min的升温速率升温至550℃,在空气中煅烧2h,得到α/γ-三氧化二铁薄膜电极。

实施例3

本实施例α/γ-三氧化二铁薄膜电极的制备方法具体步骤如下:

(1)将1cm×2.5cm的FTO导电玻璃依次用稀盐酸、分析乙醇、丙酮、乙酸乙酯和优级乙醇超声洗涤,每次20min;

(2)在烧杯中配置100mL含0.075mol/L六水合氯化铁和0.5mol/L硝酸钠的水溶液,超声20min,加入75μL体积百分比为1%的四氯化钛的乙醇溶液(氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液的体积比为100000:75),搅拌20min,得到前驱体溶液;

(3)将清洗后的FTO放置于高压反应釜内衬,倒入步骤(2)制备的前驱体溶液,置于电热鼓风干燥箱中100℃反应12h,待反应完成后冷却至室温,水洗后在氮气氛围下吹干,以2℃/min的升温速率升温至550℃,在空气中煅烧2h,得到α-三氧化二铁薄膜电极;

(4)将带有α-三氧化二铁薄膜的FTO导电膜朝下倾斜45°放置于高压反应釜内衬中,倒入步骤(2)制备的前驱体溶液,置于电热鼓风干燥箱中100℃反应12h,待反应完成后冷却至室温,水洗后在氮气氛围下吹干,以2℃/min的升温速率升温至550℃,在空气中煅烧2h,得到α/γ-三氧化二铁薄膜。

对比例1

(1)将1cm×2.5cm的FTO导电玻璃依次用稀盐酸、分析乙醇、丙酮、乙酸乙酯和优级乙醇超声洗涤,每次20min;

(2)在烧杯中配置100mL含0.075mol/L六水合氯化铁和0.5mol/L硝酸钠的水溶液,超声20min,加入75μL体积百分比为1%的四氯化钛的乙醇溶液(氯化铁和硝酸钠的混合水溶液与四氯化钛的乙醇溶液的体积比为100000:75),搅拌20min,得到前驱体溶液;

(3)将清洗后的FTO放置于高压反应釜内衬,倒入步骤(2)制备的前驱体溶液,置于电热鼓风干燥箱中100℃反应12h,待反应完成后冷却至室温,水洗后在氮气氛围下吹干,以2℃/min的升温速率升温至550℃,在空气中煅烧2h,得到α-三氧化二铁薄膜电极。

使用X射线衍射仪在10°/min的扫描速率下从10°至80°范围内分析实施例2制备的α-三氧化二铁薄膜和α/γ-三氧化二铁薄膜的XRD图,结果如图2所示。图2中曲线1为α/γ-三氧化二铁薄膜的XRD图,曲线2为α-三氧化二铁薄膜的XRD图。从图2中可以看出,第一次水热煅烧处理后合成的是α-三氧化二铁,并且可以观察到其特征峰位于35.6°、64°,这与α-三氧化二铁标准卡片(JCPDS NO.33-0664)的特征峰相对应,在第二次水热煅烧处理后,除了α-三氧化二铁的特征峰外,还观察到31.2°的新特征峰,与γ-三氧化二铁的标准卡片(JCPDS NO.39-1346)的特征峰相对应,证明在第二次水热煅烧过程中第一层的α-三氧化二铁会转变为γ-三氧化二铁,从而生成α/γ-三氧化二铁薄膜。

测试实施例1~3和对比例1制备的薄膜电极的光电化学性能:光电化学测试所用的体系为三电极体系,其中实施例1~3和对比例1制备的薄膜电极作为工作电极,饱和Ag/AgCl电极为参比电极,Pt丝为对电极,测试所用电解液为1mol/LKOH(pH=13.6),所用光源为配备AM 1.5G的300W氙灯(Micro Solar 300Perfect Light),光强用辐照计调节至100mW/cm

表1实施例1~3和对比例1得到的薄膜电极的光电化学性能

从表1中可以看出,实施例1~3制备的薄膜电极的光电性能优于对比例1,α/γ-三氧化二铁相结能够提高单晶相三氧化二铁的光电性能,通过改变前驱体溶液的浓度,能够进一步调节薄膜电极的光电性能。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种α/γ-三氧化二铁薄膜电极及其制备方法和应用

- 超薄层钛酸铁修饰的三氧化二铁薄膜及其制备方法和应用