用于回收和再利用选择性均相氢化催化剂的方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及用于回收和再利用选择性均相氢化催化剂的方法。

背景技术

通过从环十二碳三烯(CDT)开始的选择性氢化合成环十二烯(CDEN)在文献中经常被描述,并且已经进行了许多研究以提高环十二烯的产率。

为了进行选择性氢化,已经使用了被称为威尔金森催化剂(Wilkinson catalyst)的金属配体催化剂,即其中诸如三苯基膦(TPP)或CO的配体和卤素原子与金属例如铷(Ru)、铑(Rh)、钴(Co)或镍(Ni)结合的催化剂。

通常,催化剂是在某一反应体系中使整个反应的活化加快而自身不反应的物质,并且是化学工业中不可缺少的物质。催化剂通常以少量存在于反应体系中并发挥其作用。根据化学工业的发展,催化剂的使用量增加,并且产生的废催化剂的量也迅速增加。在没有自然资源并且对于与贵金属相关的工业原料完全依赖进口的韩国,迫切需要进行用于通过从废催化剂中回收作为工业原料的贵金属来将该贵金属再利用的再循环。

用于在根据催化剂的状态和条件进行的选择性氢化之后回收催化剂的方法是已知的。

例如,US 4413118公开了通过使其中作为配体的三苯基膦和卤素原子与第VIII族金属结合的催化剂与含有C=S键的物质相互作用来将该催化剂分离的技术。然而,存在相互作用过程需要大量时间以及需要冷却至约0℃的缺点。

US 3715405公开了这样的事实:当在用于由环十二碳三烯生产环十二烯的选择性氢化中使用[Co(CO)

因此,需要这样的用于回收和再利用选择性氢化催化剂的方法:其能够在短的过程时间内通过相对简单的方法将选择性氢化催化剂分离和回收,同时在再利用回收的选择性氢化催化剂时将环十二碳三烯的转化率和环十二烯的选择性二者保持在高水平。

发明内容

技术问题

为了解决以上问题,本发明的目的是提供用于回收和再利用选择性均相氢化催化剂的方法,所述方法能够在短的过程时间内通过相对简单的方法将选择性均相氢化催化剂分离和回收,同时在再利用回收的选择性均相氢化催化剂时将环十二碳三烯的转化率和环十二烯的选择性二者保持在高水平。

技术方案

在一个一般方面中,用于回收选择性均相氢化催化剂的方法包括:通过对包含环十二碳三烯、三苯基膦、甲醛和氯化钌的第一反应溶液进行选择性氢化来合成环十二烯的步骤,所述环十二烯通过在选择性氢化期间由三苯基膦、甲醛和氯化钌制备选择性均相氢化催化剂来合成;以及将未反应的环十二碳三烯和环十二碳二烯以及作为来自其中完成环十二烯合成的第二反应溶液的产物的环十二烯蒸馏和分离,并回收选择性均相氢化催化剂的步骤。

蒸馏和分离可以在100℃至200℃的温度和0.5巴或更小的压力下进行。选择性均相氢化催化剂的回收可以在10℃至30℃的温度下以及在0.1巴或更小的压力下或者在氮气气氛中进行。

回收的选择性均相氢化催化剂可以满足以下关系表达式1。在以下关系表达式1中,C

[关系表达式1]

90≤C

回收的选择性均相氢化催化剂可以满足以下关系表达式2。在以下关系表达式2中,S

[关系表达式2]

90≤S

氯化钌、三苯基膦和甲醛之间的摩尔比可以为1:100至300:150至500。

选择性氢化可以在设置有气体感应中空搅拌器的搅拌釜反应器中进行。以气相存在于搅拌釜反应器的上部的氢气可以通过气体感应中空搅拌器的中空部供应至反应溶液。

第一反应溶液还可以包含含有乙酸的催化剂活化剂。相对于100重量份的环十二碳三烯,催化剂活化剂可以以0.01重量份至2重量份的量添加。

选择性氢化可以在120℃至200℃的温度和10巴至80巴的压力下进行。

在另一个一般方面中,用于再利用回收的选择性均相氢化催化剂的方法包括:通过对包含环十二碳三烯、三苯基膦、甲醛和氯化钌的第一反应溶液进行选择性氢化来合成环十二烯的步骤,所述环十二烯通过在选择性氢化期间由三苯基膦、甲醛和氯化钌制备选择性均相氢化催化剂来合成;将未反应的环十二碳三烯和环十二碳二烯以及作为来自其中完成环十二烯合成的第二反应溶液的产物的环十二烯蒸馏和分离,并回收选择性均相氢化催化剂的步骤;以及通过将回收的选择性均相氢化催化剂重新添加至包含环十二碳三烯的第三反应溶液中,并对回收的选择性均相氢化催化剂进行二次选择性氢化来合成环十二烯的步骤。

有益效果

在根据本发明的用于回收和再利用选择性均相氢化催化剂的方法中,可以仅通过蒸馏(蒸发)和分离方法将未反应的环十二碳三烯和环十二碳二烯、作为产物的环十二烯、选择性均相氢化催化剂以及过量的三苯基膦分离,并且在没有额外的后续处理的情况下分离并回收的选择性均相氢化催化剂和过量的三苯基膦可以原样用于接下来的选择性氢化中。

此外,与在初始反应期间通过使用包含三苯基膦、甲醛和氯化钌的催化剂形成选择性均相氢化催化剂来引发选择性氢化的情况相比,在使用回收的选择性均相氢化催化剂的情况下,可以缩短引发期。因此,可以进一步提高生产率。

此外,当再利用回收的选择性均相氢化催化剂时,可以将环十二碳三烯的转化率和环十二烯的选择性二者保持在高水平。

此外,由于即使在不回收甲醛的情况下也不一定再利用,因此可以降低对环境和人体的有害影响,这是优选的。

虽然在本发明中没有明确地提及效果,但由本发明的技术特征所预期的说明书中描述的效果及其固有效果被视为本发明的说明书中所描述的。

附图说明

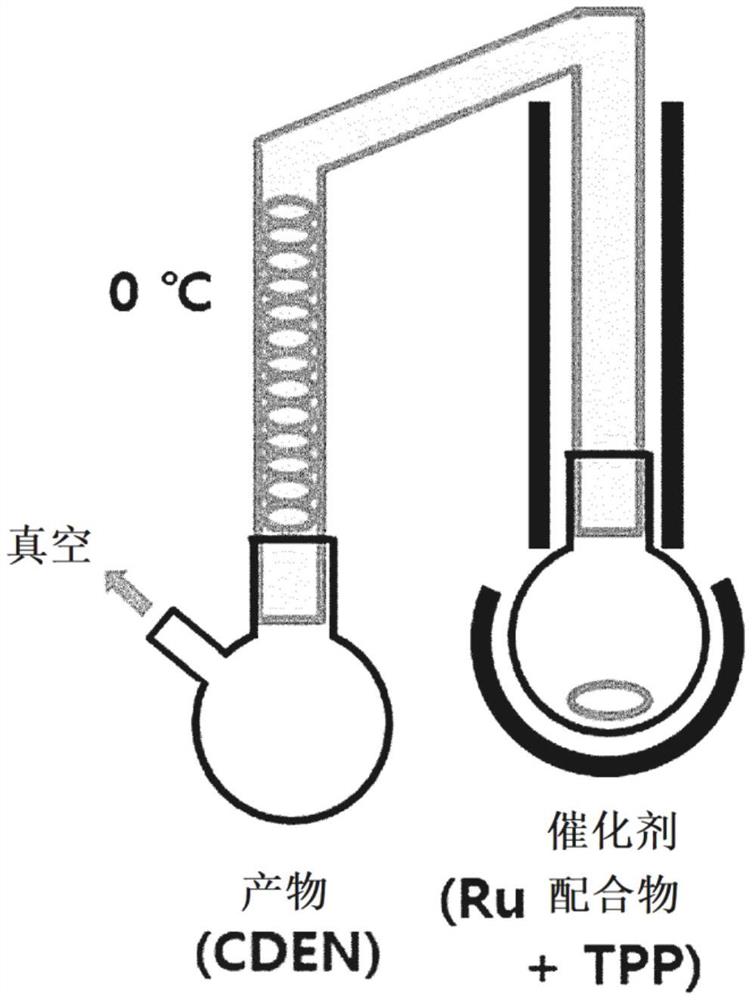

图1是示出根据本发明的一个实施方案的用于回收选择性均相氢化催化剂的方法的图。

图2是示出实施例1中进行的初始反应中的转化率和选择性的图。

图3是示出实施例2中使用回收的选择性均相氢化催化剂进行的第二反应中的转化率和选择性的图。

具体实施方式

在下文中,将详细描述根据本发明的用于回收和再利用选择性均相氢化催化剂的方法。然而,除非另外定义,否则本文所使用的所有技术术语和科学术语都具有与本发明所属领域的技术人员通常理解的相同的含义,并且在以下描述中将省略不必要地使本发明的主旨模糊的已知功能和配置的描述。

此外,在本说明书中,术语“第一”、“第二”、“A”、“B”、“(a)”、“(b)”等可以用于描述根据本发明的组分。仅使用这些术语以将任何组分与其他组分区分开,并且相应组分的特征、顺序等不受这些术语的限制。

此外,除非上下文另外明确指示,否则本说明书中使用的术语的单数形式可以被解释为包括复数形式。

除非另外定义,否则如果没有特别提及,本说明书中使用的单位“%”是指“重量%”。

由于因其产量低而稀有且昂贵的贵金属被用作用于由环十二碳三烯生产环十二烯的选择性氢化中的催化剂,因此在没有自然资源并且对于与贵金属相关的工业原料完全依赖进口的韩国,迫切需要进行用于通过从废催化剂中回收作为工业原料的贵金属来将该贵金属再利用的再循环。

本申请人旨在提供用于回收和再利用选择性均相氢化催化剂的方法,所述方法能够在短的过程时间内通过相对简单的方法将选择性均相氢化催化剂分离和回收,同时在再利用回收的选择性均相氢化催化剂时,将环十二碳三烯的转化率和环十二烯的选择性二者保持在高水平。

具体地,根据本发明的用于回收选择性均相氢化催化剂的方法可以包括:通过对包含环十二碳三烯(CDT)、三苯基膦(TPP)、甲醛和氯化钌(RhCl

因此,可以仅通过蒸馏(蒸发)和分离方法将未反应的环十二碳三烯和环十二碳二烯、作为产物的环十二烯、选择性均相氢化催化剂和过量的三苯基膦分离,并且在没有额外的后续处理的情况下分离并回收的选择性均相氢化催化剂和过量的三苯基膦可以原样用于接下来的选择性氢化中。

此外,与在初始反应期间通过使用包含三苯基膦、甲醛和氯化钌的催化剂形成选择性均相氢化催化剂来引发选择性氢化的情况相比,在使用回收的选择性均相氢化催化剂的情况下,可以缩短引发期。因此,可以进一步提高生产率。

此外,当再利用回收的选择性均相氢化催化剂时,可以将环十二碳三烯的转化率和环十二烯的选择性二者保持在高水平。

此外,由于即使在不回收甲醛的情况下也不一定再利用,因此可以降低对环境和人体的有害影响,这是优选的。

在下文中,将详细描述根据本发明的用于回收选择性均相氢化催化剂的方法。

首先,可以进行通过对包含环十二碳三烯、三苯基膦、甲醛和氯化钌的第一反应溶液进行选择性氢化来合成环十二烯的步骤,所述环十二烯通过在选择性氢化期间由三苯基膦、甲醛和氯化钌制备选择性均相氢化催化剂来合成。在这种情况下,为了选择性氢化,还通过一般方法添加氢气(H

本步骤是合成环十二烯的步骤。环十二烯可以通过以下将描述的方法或现有的已知方法来合成。

具体地,在合成环十二烯的步骤中,选择性氢化可以在设置有气体感应中空搅拌器的搅拌釜反应器中进行。因此,在通过采用使用气体感应中空搅拌器的方法进行反应的情况下,可以在没有通常用于增加反应性的有机溶剂的情况下确保反应性,并且还可以显著减少反应时间。

更具体地,在合成环十二烯的步骤中,反应可以通过气体感应中空搅拌器的旋转和搅拌来进行,并且以气相存在于搅拌釜反应器的上部的氢气可以通过气体感应中空搅拌器的中空部供应至反应溶液,从而将氢气供应至cyclododecariene。在气体感应中空搅拌器内部形成中空路径。氢气通过中空路径引入并且与环十二碳三烯接触,使得可以进行选择性氢化。

或者,可以通过现有的已知方法来合成环十二烯。

作为具体实例,环十二烯可以通过在包含乙醇的溶剂中对环十二碳三烯进行氢化来合成,以及可以通过在包含三苯基膦、甲醛和氯化钌的催化剂下进行反应来合成。

由于乙醇具有高的介电常数,因此在选择性氢化时可以使反应物之间的反应进一步活化,使得可以提高转化率和选择性。乙醇的使用量没有特别限制,只要可以进行对环十二碳三烯的选择性氢化即可。优选地,相对于100重量份的环十二碳三烯,要添加的乙醇的量可以为1重量份至20重量份,更优选为2重量份至15重量份,并且还更优选为3重量份至10重量份。然而,这仅为优选的实例,并且本发明不限于此。

同时,环十二烯可以通过在选择性氢化期间由三苯基膦、甲醛和氯化钌制备选择性均相氢化催化剂来合成。作为选择性均相氢化催化剂的均相复合催化剂可以为Ru(PPh

具体地,三苯基膦和甲醛在氯化钌中形成配合物并用作用于选择性氢化的催化剂。

作为优选的实例,氯化钌、三苯基膦和甲醛之间的摩尔比可以为1:100至300:150至500。更优选地,氯化钌、三苯基膦和甲醛之间的摩尔比可以为1:130至250:200至400。还更优选地,氯化钌、三苯基膦和甲醛之间的摩尔比可以为1:170至230:250至350。在以上范围内,可以显著提高转化率和选择性。然而,这仅为优选的实例,并且本发明不限于此。

此外,在本发明的一个实施方案中,第一反应溶液还可以包含含有乙酸的催化剂活化剂。当添加乙酸时,氯化钌-三苯基膦配合物催化剂的反应进一步活化,从而进一步提高转化率和选择性。作为优选的实例,相对于100重量份的环十二碳三烯,乙酸可以以0.01重量份至2重量份的量添加。更优选地,相对于100重量份的环十二碳三烯,乙酸可以以0.05重量份至1.5重量份的量添加。还更优选地,相对于100重量份的环十二碳三烯,乙酸可以以0.1重量份至1重量份的量添加。然而,这仅为优选的实例,并且本发明不限于此。

在本发明的一个实施方案中,包含三苯基膦、甲醛和氯化钌的催化剂的使用量没有特别限制,只要可以充分进行反应物的反应即可。优选地,相对于100重量份的环十二碳三烯,包含三苯基膦、甲醛和氯化钌的催化剂可以以1重量份至20重量份的量添加。相对于100重量份的环十二碳三烯,包含三苯基膦、甲醛和氯化钌的催化剂可以优选以1重量份至10重量份,并且更优选1重量份至7重量份的量添加。然而,这仅为提高转化率和选择性的优选实例,并且本发明不限于此。

在本发明的一个实施方案中,选择性氢化可以在120℃至200℃的温度和10巴至80巴的压力下,更优选在140℃至180℃的温度和20巴至60巴的压力下,并且还更优选在150℃至175℃的温度和20巴至40巴的压力下进行。然而,这仅为提高转化率和选择性的优选实例,并且本发明不限于此。

接下来,可以进行将未反应的环十二碳三烯和环十二碳二烯以及作为来自其中完成环十二烯合成的第二反应溶液的产物的环十二烯蒸馏和分离,并回收选择性均相氢化催化剂的步骤。

如上所述,可以仅通过蒸馏和分离方法将未反应的环十二碳三烯和环十二碳二烯、作为产物的环十二烯、选择性均相氢化催化剂和过量的三苯基膦分离,并且在没有额外的后续处理的情况下分离并回收的选择性均相氢化催化剂和过量的三苯基膦可以原样用于接下来的选择性氢化中。

在本发明的一个实施方案中,蒸馏和分离可以在100℃至200℃的温度和0.5巴或更小的压力下,更优选在100℃至180℃的温度和0.3巴或更小的压力下,并且还更优选在100℃至150℃的温度和0.1巴或更小的压力下进行。在以上范围内,可以将未反应的环十二碳三烯和环十二碳二烯以及作为产物的环十二烯有效地蒸馏和分离。

在本发明的一个实施方案中,选择性均相氢化催化剂的回收可以在10℃至30℃的温度下以及在0.1巴或更小的压力下或者在氮气气氛中进行。即,可以将通过蒸馏和分离过程升高的温度冷却至室温水平以回收选择性均相氢化催化剂。

因此,当再利用回收的选择性均相氢化催化剂时,可以将环十二碳三烯的转化率和环十二烯的选择性二者保持在高水平。具体地,回收的选择性均相氢化催化剂可以满足以下关系表达式1。

[关系表达式1]

90≤C

在关系表达式1中,C

更优选地,回收的选择性均相氢化催化剂可以满足95≤C

在这种情况下,转化率可以在将反应条件例如各组分的含量、反应温度、压力和时间等调节为彼此相同的状态下进行选择性氢化之后计算。转化率可以通过以下计算式1计算。

[计算式1]

转化率(%)=(CDT

在计算式1中,CDT

此外,回收的选择性均相氢化催化剂可以满足以下关系表达式2。

[关系表达式2]

90≤S

在关系表达式2中,S

更优选地,回收的选择性均相氢化催化剂可以满足95≤S

在这种情况下,选择性可以在将反应条件例如各组分的含量、反应温度、压力和时间等调节为彼此相同的状态下进行选择性氢化之后计算。选择性可以通过以下计算式2计算。

[计算式2]

选择性(%)=CDEN

在计算式2中,CDEN

此外,本发明提供了用于再利用回收的选择性均相氢化催化剂的方法,所述方法包括:通过对包含环十二碳三烯、三苯基膦、甲醛和氯化钌的第一反应溶液进行选择性氢化来合成环十二烯的步骤,所述环十二烯通过在选择性氢化期间由三苯基膦、甲醛和氯化钌制备选择性均相氢化催化剂来合成;将未反应的环十二碳三烯和环十二碳二烯以及作为来自其中完成环十二烯合成的第二反应溶液的产物的环十二烯蒸馏和分离,并回收选择性均相氢化催化剂的步骤;以及通过将回收的选择性均相氢化催化剂重新添加至包含环十二碳三烯的第三反应溶液中,并对回收的选择性均相氢化催化剂进行二次选择性氢化来合成环十二烯的步骤。

在这种情况下,通过对包含环十二碳三烯、三苯基膦、甲醛和氯化钌的第一反应溶液进行选择性氢化来合成环十二烯的步骤,所述环十二烯通过在选择性氢化期间由三苯基膦、甲醛和氯化钌制备选择性均相氢化催化剂来合成;以及将未反应的环十二碳三烯和环十二碳二烯以及作为来自其中完成环十二烯合成的第二反应溶液的产物的环十二烯蒸馏和分离,并回收选择性均相氢化催化剂的步骤与上述用于回收选择性均相氢化催化剂的方法中的步骤相同。因此,将省略其重复描述。

此后,在选择性均相氢化催化剂的蒸馏和分离以及回收完成之后,可以进行通过将回收的选择性均相氢化催化剂重新添加至包含环十二碳三烯的第三反应溶液中,并对回收的选择性均相氢化催化剂进行二次选择性氢化来合成环十二烯的步骤。

在这种情况下,用于合成环十二烯的第二选择性氢化可以通过现有的已知方法来进行。

作为具体的实例,除了环十二碳三烯之外,还可以向第三反应溶液中添加包含乙醇的溶剂。由于乙醇具有高的介电常数,因此在选择性氢化时可以使反应物之间的反应进一步活化,使得可以提高转化率和选择性。乙醇的使用量没有特别限制,只要可以进行对环十二碳三烯的选择性氢化即可。优选地,相对于100重量份的环十二碳三烯,要添加的乙醇的量可以为1重量份至20重量份,更优选为2重量份至15重量份,并且还更优选为3重量份至10重量份。然而,这仅为优选的实例,并且本发明不限于此。

在本发明的一个实施方案中,第二选择性氢化可以在120℃至200℃的温度和10巴至80巴的压力下,更优选在140℃至180℃的温度和20巴至60巴的压力下,并且还更优选在150℃至175℃的温度和20巴至40巴的压力下进行。然而,这仅为提高转化率和选择性的优选实例,并且本发明不限于此。

在下文中,将参照实施例详细描述根据本发明的用于回收和再利用选择性均相氢化催化剂的方法。然而,以下实施例中的每一者仅为用于详细描述本发明的一个参照实施例,本发明不限于此,并且可以以各种形式实施。

除非另外定义,否则本文所使用的所有技术术语和科学术语都具有与本发明所属领域的技术人员通常理解的相同的含义。本文所使用的术语仅用于有效地描述某一实例,而不是用于限制本发明。此外,除非说明书中另有说明,否则添加的材料的单位可以为重量%。

[实施例1]

以7500:1:110:220的摩尔比添加环十二碳三烯(CDT)、氯化钌(RuCl

将选择性氢化进行2小时,在氮气条件下将温度冷却至30℃或更低以回收反应溶液,并将反应溶液在蒸馏装置中在0.1巴或更小以及110℃下蒸馏。

在蒸馏完成之后,在氮气条件下将温度冷却至30℃或更低以回收选择性均相氢化催化剂。

[实施例2]

以与实施例1的方式相同的方式通过将回收的选择性均相氢化催化剂重新添加至反应溶液中来进行选择性氢化。

更具体地,以7500∶1的摩尔比添加环十二碳三烯(CDT)和回收的选择性均相氢化催化剂,在6巴氢气的条件下搅拌反应溶液,并在160℃和20巴保持2小时的条件下进行选择性氢化。在这种情况下,反应在设置有气体感应中空搅拌器的搅拌釜反应器中进行。

将选择性氢化进行2小时,在氮气条件下将温度冷却至30℃或更低以回收反应溶液,并将反应溶液在蒸馏装置中在0.1巴或更小以及110℃下蒸馏。

在蒸馏完成之后,在氮气条件下将温度冷却至30℃或更低以回收选择性均相氢化催化剂。

[实验例1]

<转化率和选择性的评估>

计算实施例1和实施例2中的每一者的回收的选择性均相氢化催化剂的转化率和选择性。结果示于表1中。

[表1]

作为结果,如表1中所示,可以确定初始选择性氢化中的转化率和选择性与使用回收的选择性均相氢化催化剂进行的第二选择性氢化的转化率和选择性几乎相同。具体地,可以确定C

在上文中,虽然已经通过具体事项和有限的实施方案描述了本发明,但是提供它们仅用于帮助整体理解本发明。因此,本发明不限于以上实施方案。本发明所属领域的技术人员可以根据该描述进行各种修改和改变。

因此,本发明的精神不应限于这些实施方案,而是权利要求以及与权利要求相等或等同的所有修改旨在落入本发明的范围和精神内。

- 用于回收和再利用选择性均相氢化催化剂的方法

- 一种用于丁腈橡胶非均相加氢催化剂的再生及回收再利用方法