一种椒麻缓释盐的制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及一种复合调味品,涉及一种椒麻缓释盐的制备方法以及采用该制备方法制得的椒麻缓释盐。

背景技术

花椒有特殊辛香气味,芳香强烈,辛麻持久,是川菜调味中不可缺少的一类香辛料。花椒一般被加工成干花椒、花椒粉和花椒油,或是与其它香辛料互配制成复合调味料;椒盐就是最常见的一种,被广泛的用于各类食品的调味。近年来,随着我国调味品行业的发展,围绕椒盐产品的开发也有不同的生产方式,现已公开的制备方法有:

CN201410503427公开了一种椒盐粉的制备方法,具体操作为将食盐、花椒粉、茴香粉、陈皮粉、味精、青椒粉和孜然粉按照一定比例混合,最终制得的椒盐香味扑鼻、味道鲜美、营养均衡且制作成本低。该项发明虽然解决了现有椒盐产品成分单一,香型不浓郁的问题,但是由于其产品是通过配料经物理方式混合制得的,故会因原料产地不同,而使成品品质在不同批次间出现较大差异,不可实现标准化生产。

CN201810657886公开了一种花椒盐制备方法,该制备工艺主要为先用乙醇制备得到花椒提取物,再向提取物里加入适量的食盐、β-环糊精和麦芽糊精,最后在一定条件下重结晶得到椒盐;该发明虽然通过醇提花椒有效成分解决了现有椒盐溶解度低和不可标准化生产的问题,但是却未考虑到醇提液不能充分提取花椒的香味物质,故终产品的香味不达标。

综上所述,目前关于椒盐产品的制作均是不同形态的花椒产品与盐的简单混合,并未形成包埋的体系,花椒特征香味物质在温度较高时不太稳定,不易保存,易受污染,麻味而不够持久。

基于上述分析,本发明开发了一款具有浓郁花椒风味的椒盐产品,麻味和香味稳定性高,对于风味盐产品的开发和品质控制十分重要。

发明内容

鉴于以上缺点,本发明的目的在于提供一种具有浓郁麻味的椒盐调味料及其制备方法,以卡拉胶和麦芽糊精做壁材,花椒油树脂做芯材,通过壁材与100℃的饱和食盐水,经过高速剪切机制得均匀乳液后,加入花椒油树脂,再次通过高速剪切机包埋,形成稳定乳液,速冻后放入真空冷冻干燥机,干燥72h,研磨粉碎,最后制得的椒盐不仅具有花椒的香味和麻味,而且还能保证产品在保质期内品质的稳定性。

为了达到上述目的,本发明采用了以下技术方案:

一种椒麻缓释盐,由如下重量份配比的原料制成:卡拉胶4g,麦芽糊精16g,花椒油树脂2ml,食盐40g,蒸馏水100g。

(1)将食盐40g溶于蒸馏水100g中制成饱和氯化钠溶液备用;

(2)取壁材粉末(卡拉胶4g,麦芽糊精16g)溶于100mL的100℃饱和氯化钠水溶液中,用高速剪切机10000r/min均质搅拌2min;

(3)待乳液降温至40℃时,用胶头滴管滴加2mL花椒油树脂至壁材乳液中,再用高速剪切机10000r/min均质搅拌1min;

(4)将乳液冷冻至完全凝固;

(5)放入冷冻干燥机,干燥72h至水分蒸干,制得结晶,将结晶物研磨粉碎,过100目筛,得到粉状椒麻缓释盐。

本发明与现有产品和技术相比,具有如下优点:

本发明最初的目的是制取一种椒麻盐,但是传统椒麻盐的麻味物质会随着保存时间的延长越来越低,影响产品在后续使用过程中的体验感。因此,本发明利用花椒油树脂作为芯材,同时辅以壁材进行包埋制取椒麻盐,虽然能改善麻味物质的风味保存,但是其麻味物质的保藏还是会随着时间的延长受到影响。基于此,我们使用复合壁材取代传统意义上的单一壁材,将多糖类、亲水胶类两种性质的壁材进行配比,将食用盐、壁材、芯材以高速剪切的形式进行乳化,通过真空冷冻干燥技术,得到的缓释盐包埋率达到15%,麻味物质羟基-α-山椒素含量达78mg/g,赋予了食盐持久的花椒的风味,同时发现该缓释盐的色泽、香味、稳定性、乳化性均意想不到的得到了提升。

附图说明

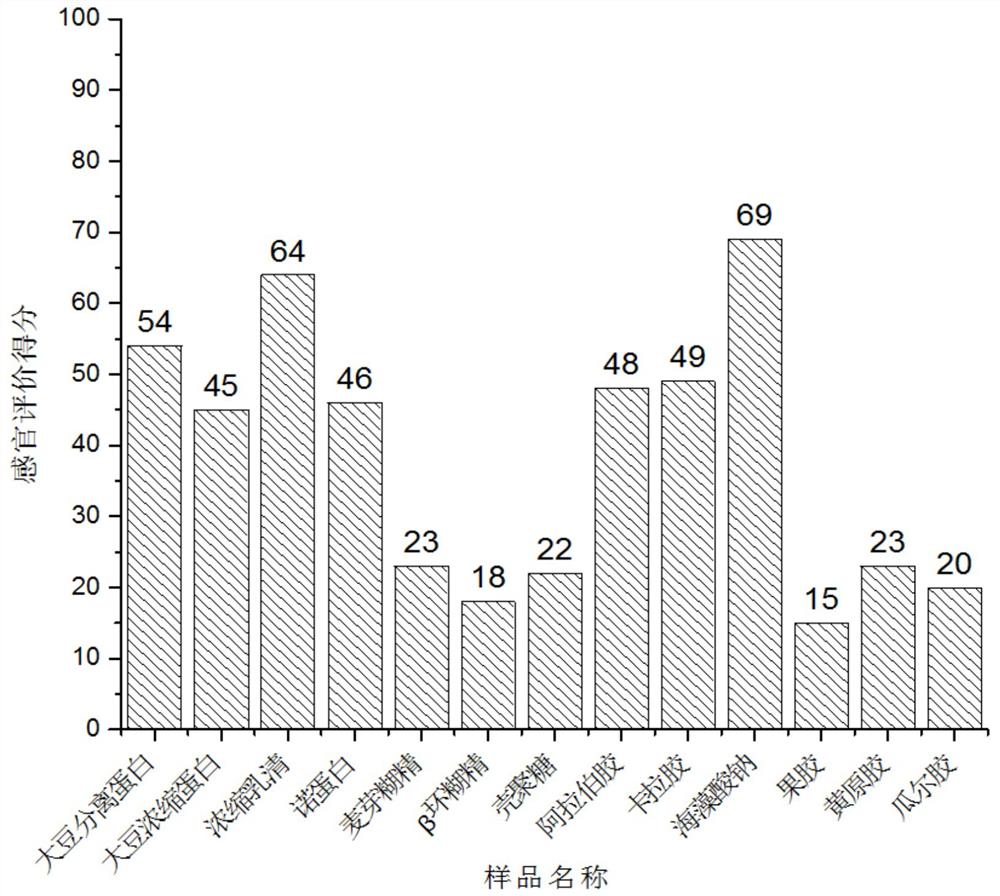

图1为各类壁材感官评价得分;

图2为蛋白类壁材稳定性对比;

图3为多糖类壁材稳定性对比;

图4为亲水胶类壁材稳定性对比;

图5为各类壁材乳化性比较;

图6为不同组分壁材感官评价得分;

图7为蛋白质类、多糖类、胶类组合(组1)壁材评分;

图8为蛋白质类、胶类物质组合(组2)壁材评分;

图9为多糖类、胶类物质组合(组3)壁材评分;

图10为蛋白质类、多糖类组合(组4)壁材评分;

图11为不同配方缓释椒盐水分含量图;

图12为不同配方缓释椒盐溶解度图;

图13为羟基-α-山椒素线性回归方程;

图14为缓释椒盐麻味物质含量;

图15为缓释椒盐包埋率及花椒油含量。

具体实施方式

实施例1

一种椒麻缓释盐,由如下重量份配比的原料制成:卡拉胶4g,麦芽糊精16g花椒油树脂2ml,食盐40g,蒸馏水100g。

(1)取初选的壁材粉末(卡拉胶4g,麦芽糊精16g)溶于100mL的100℃饱和氯化钠水溶液中,用高速剪切机10000r/min均质搅拌2min;

(2)待乳液降温至40℃时,用胶头滴管滴加2mL花椒油树脂至壁材乳液中,再用高速剪切机10000r/min均质搅拌1min;

(3)将乳液冷冻至完全凝固;

(4)放入冷冻干燥机,干燥72h至水分蒸干,制得结晶,将结晶物研磨粉碎,过100目筛,得到粉状椒麻缓释盐。

试验例

本发明的最终目的是研发一种缓释椒盐,根据研发过程中的感官指标(如气味和滋味)和品质稳定性来判断产品的优良标准。因此为了凸显本发明产品的优点,测试了产品壁材的稳定性,乳化性,缓释盐乳液的感官特性,缓释盐产品的包埋率、表面油含量、总油含量、水分含量、麻味物质含量及麻味物质稳定性。

(1)判断壁材的稳定性

取初选的壁材粉末(多糖、蛋白质类各20g、胶类0.5g)分别溶于100mL的100℃饱和氯化钠水溶液中,用高速剪切机10000r/min均质搅拌1min,用胶头滴管滴加2mL花椒油树脂至溶液中,再用高速剪切机10000r/min均质搅拌1min。将乳状液置于50mL的刻度离心管中,置于50mL的刻度离心管中,记录乳状液总高度,将各个油树脂乳化液样品用保鲜膜密封,常温放置。静置12小时,然后以稳定性感官评价表对壁材稳定性进行评价打分,评价标准如表1所示,具体评价结果如图1所示。

表1 壁材稳定性感官评价标准

观察并针对样品乳液状态、色泽、稳定性、均质状态对壁材进行感官评价,并根据综合分值的高低来确定最终适宜的壁材。壁材溶液稳定性感官评价标准见表1,总评价得分见图1,依据表1中各项指标绘制雷达图,进一步对比蛋白质类、多糖类、亲水胶类壁材产品,选取较优的产品进行下一步实验。

由图2~4可知:①蛋白质类壁材稳定性排序依次是:浓缩乳清蛋白>大豆分离蛋白>大豆浓缩蛋白>诺蛋白,稳定性得分依次是64分、54分、46分、45分。由此可见,同一种蛋白质的乳化性和稳定性相差不是很大,乳化性好其稳定性也相对较好。②亲水胶类壁材稳定性排序依次是:海藻酸钠>卡拉胶>阿拉伯胶>黄原胶>瓜尔胶>果胶,稳定性得分依次是69分、49分、48分、23分、20分、15分。由此可见,不同种类亲水胶类壁材之间的稳定性的差异比较大。③多糖类壁材稳定性排序依次是:麦芽糊精>壳聚糖>β环糊精,稳定性得分依次是23分、22分、18分。由此可见,多糖类稳定性和乳化性相似分值较低,需要与蛋白质、亲水胶体复合以提高壁材的稳定性。

(2)判断壁材的乳化性

取壁材粉末(多糖、蛋白质类各20g、胶类0.5g)分别溶于100mL的100℃饱和氯化钠水溶液中,用高速剪切机10000r/min均质搅拌1min,用胶头滴管滴加2mL花椒油树脂至溶液中,再用高速剪切机10000r/min均质搅拌1min。将乳状液置于50mL的刻度离心管中,记录乳状液总高度,记为H。在50℃恒温水浴锅中静置6h ,记录乳化层高度,记为H

乳化性=H

式中,H—为将乳状液置于50mL的刻度离心管中,记录的乳状液总高度;

H

将蛋白类壁材产品:大豆分离蛋白、大豆浓缩蛋白、浓缩乳清、诺蛋白;多糖类壁材产品:麦芽糊精、β环糊精、壳聚糖;胶类壁材产品:阿拉伯胶、卡拉胶、海藻酸钠、果胶、黄原胶、瓜尔胶展开乳化性实验。

由图5所示,其中亲水胶类乳化性排序分别是海藻酸钠>阿拉伯胶>卡拉胶>果胶>黄原胶>瓜尔胶,分别是97.3%,41.0%,39.4%,30.5%,20.5%,19.4%;蛋白质类乳化性排序分别是浓缩乳清蛋白>大豆分离蛋白>大豆浓缩蛋白>诺蛋白,分别是74.3%,62.3%,34.2%,25.1%;多糖类壁材乳化性排序分别是β环糊精>麦芽糊精>壳聚糖,分别是48.3%>32.2%>18.3%。多糖类壁材溶解性 好但缺乏达到高微胶囊化效率所需的界面特性,乳化性较差,单独使用达不到包埋的效果,因此通常与胶体和蛋白等复合来做壁材,以提高壁材的致密性。

(3)判断缓释盐乳液的感官特性

根据试验(1)、试验(2)选出在饱和食盐水中乳化性,稳定性较好的壁材进行不同的配比,对比不同壁材配比下对芯材包埋后的感官特性,壁材配比如表2所示:

表2 壁材配比

观察并针对表2中不同壁材组合样品的乳液状态、色泽、稳定性、均质状态对壁材进行感官评价,并根据综合情况对感官评价结果进行打分。壁材溶液稳定性感官评价标准见表1。总评价得分见图6所示,依据表1中各项指标绘制雷达图,进一步对比不同组分产品,选取较优的产品进行下一步实验。

由图7~图10可知,组1壁材稳定性较高的是:配方1(75分)和配方2(61分)。组2壁材稳定性普遍偏低不超过50分,组3壁材稳定性较高的是:配方10(79分)。组4材稳定性较高的是:配方15(68分)和配方19(68分)。这与乳化性结果相差不是很大。复合壁材弥补了单一壁材的各自缺陷,可以达到更好的嵌入效果。进一步依据表1中各项标准绘制雷达图,将4组分别对比,选取较优的产品。

由图7~10可知,组1中配方1、配方2的乳液流动性、色泽、稳定性、均质状态较好。组2中配方5和配方6的乳液流动性、色泽较好但稳定性、均质状态差。配方7和配方8的稳定性、均质状态好但流动性、色泽差。在组3中配方10的色泽、稳定性、均质状态远好于其他两组。组4中配方15在乳液流动性、色泽、均质状态上优于其他组合,配方19乳液流动性、色泽、稳定性优于其他组合但均质状态略差。

综合筛选,选出蛋白质类、多糖类、胶类混合组的配方1、配方2,多糖类、胶类物质组合的配方10,蛋白质类、多糖类组合的配方13、15、19进行下一步的冷冻干燥实验。

(4)判断缓释盐产品的水分含量

称取(3)中制得的缓释盐m在105℃烘箱中烘4h,然后在干燥器中冷却至

室温,称重为m

由图11中所示,冷冻干燥后,配方13,19的水分含量比较高,约为7%-10%。根据国家粉状调味料的质量标准:粉末水分含量<6%,符合国家的卫生标准。所以,配方13(大豆分离蛋白:麦芽糊精1:2),配方19(浓缩乳清蛋白:麦芽糊精1:2)会对产品货架期造成影响。从产品的壁材配方来看,含有大量麦芽糊精的产品相对水分含量要稍微高一些,这是因为麦芽糊精含有大量小分子糖,亲水性强,但其吸水性也相应的大,易出现结块现象。

(5)判断缓释盐产品的溶解度

称取微胶囊m

后,1000×g离心20min。溶解性计算公式如下:

m

由图12所示,冻干产品的溶解度大部分比较好,在90%左右,但对比配方1、2和配方13、19发现,大豆分离蛋白的参与使体系的溶解度出现下降,这是因为大豆分离蛋白是一类球蛋白,在水中的溶解性不佳,致使分子中的许多基团尤其是疏水基团未能充分暴露,影响乳化性。通过一些多糖(配方15,大豆分离蛋白:壳聚糖=1:2)的添加,利用多糖与大豆分离蛋白的相互作用,可以改善体系的溶解性和乳化性。

(6)判断缓释盐产品的麻味物质含量

麻味物质标准曲线的绘制

以甲醇将羟基-α-山椒素稀释至各个梯度,以紫外分光光度法对各浓度标液在270nm下扫描,以吸光度为纵坐标,浓度为横坐标绘制标准曲线,如图13所示,该线性回归方程为:y=0.18x+0.055,R

麻味物质的提取

取粉碎的缓释盐0.5g,将45ml无水乙醇分三次加入到烧杯中,室温下超声波震荡时间为20min。过滤提取液上层液体,收集滤液,旋蒸后,分析纯甲醇定容至50ml,稀释100倍,25ml甲醇定容,测定B溶液在270.0nm条件下的吸光度。

麻味物质含量计算

麻味物质含量(mg 羟基-α-山椒素当量/g花椒)

式中:

C—酰胺类物质标准曲线对应麻味物质的浓度,μg/mL;

V—样品定容体积,mL;

d—样品稀释体积,mL;

M—称取样品的质量,g;

从图14中可以看出,配方1麻味物质含量为49.21;配方2麻味物质含量为63.16;配方10麻味物质含量为77.82;配方13麻味物质含量为106.04;配方15麻味物质含量为88.29;配方19麻味物质含量为89.52。

(7)判断缓释盐产品的包埋率

以包埋花椒特征风味指标——麻味物质的含量来间接表示微胶囊的包埋情况,微胶囊产品的包埋率可按下式计算:

其中,EE为产品的包埋率;M

微胶囊表面油质量的测定:首先将滤纸和烧杯经无水乙醇润洗并干燥,准确称取0.5g产品置于烧杯中,将45ml无水乙醇分三次加入到烧杯中,每次加入无水乙醇后均匀震荡,并过滤上层液体。收集滤液,用分析纯甲醇定容至50mL,稀释100倍,25ml甲醇定容,测定溶液在270.0nm条件下的吸光度,根据(6)的回归方程和稀释比例,计算出所对应的油树脂微胶囊表面油质量M

微胶囊总油质量的测定:准确称取0.5g产品,溶于45ml 无水乙醇中,使用超声波震荡和水浴加热辅助提取产品中的总油,超声波震荡时间为120min,水浴温度为 60℃。过滤提取液上层液体,收集滤液,用分析纯甲醇定容至50mL,稀释100倍,25ml甲醇定容,测定溶液在270.0nm条件下的吸光度,根据(6)的回归方程和稀释比例,可以计算出所对应的橘皮油微胶囊总油质量M

如图15所示,表面油特征麻味物质含量,配方1:38.14mg/g,配方2:61.31 mg/g,配方10:72.82 mg/g,配方13:105.31mg/g,配方15:82.08 mg/g,配方19:82.76mg/g。总油特征麻味物质含量,配方1:61.61 mg/g,配方2:68.22 mg/g,配方10:86.17mg/g,配方13:107.26mg/g,配方15:98.66 mg/g,配方19:100.78mg/g。

包埋率配方1最高,为38.08 %,配方2:10.13 %,配方10:15.47 %,配方13:1.83 %,配方15:16.81%,配方19:17.87%。

配方1(卡拉胶:麦芽糊精:大豆分离蛋白 0.1:1:4)最后得到的微胶囊产品的包埋率最佳,配方13(大豆分离蛋白:麦芽糊精 1:2)的包埋率最差。

通过水分含量、溶解度、包埋率、麻味物质检测,综合筛选,选出卡拉胶:麦芽糊精1:4表现出性质较好,为最稳定的缓释盐产品配方。

(8)缓释盐产品包埋稳定性感官评价

从缓释盐的色泽、气味、滋味和结构4个方面对缓释盐进行评价,方法是选择经过专业培训且具有食品专业背景的10个人对上述实施例和对比例中制得的产品进行感官评定。一种缓释盐的评分标准见表3,感官评价表见表4。

表3 缓释盐的评分标准

表4产品贮藏感官评价结果表

从表3与表4的结果可知,按照本发明工艺生产的产品贮藏45天内出现轻微的色泽减弱,无风味不协调的现象,具有椒盐的颜色,呈淡淡棕黄色,闻之无异味,食之有花椒的麻味和咸味,无杂味,颗粒均匀,无结块。

综上所述,只有在本申请的发明构思下,利用花椒油树脂作为芯材,同时辅以复合壁材取代传统意义上的单一壁材进行包埋制取椒麻盐,将多糖类、亲水胶类两种性质的壁材进行配比,将食用盐、壁材、芯材以高速剪切的形式进行乳化,通过真空冷冻干燥技术,得到的缓释盐包埋率达到15%,麻味物质羟基-α-山椒素含量达78mg/g,赋予了食盐持久的花椒的风味,同时发现该缓释盐的色泽、香味、稳定性、乳化性均意想不到的得到了提升。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种椒麻缓释盐的制备方法

- 一种麻椒鸡的制备方法