透明发热体及其制备方法和应用

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及材料技术领域,特别是涉及一种透明发热体及其制备方法和应用。

背景技术

在汽车内外温差大的情况下,普通汽车玻璃表面容易起雾而影响驾驶员的视野,极大地降低了汽车驾驶的安全性。因此,一般采用加热玻璃的方式除去汽车玻璃表面的水雾。

目前,加热汽车玻璃的方式主要有两种:第一种方式是采用车内的空调或者外置的加热装置对挡风玻璃进行加热,使挡风玻璃升温,达到除雾的效果;第二种是在汽车玻璃内表面布置加热单元,通过发热单元的发热加热汽车玻璃,以达到除雾的效果。然而,第一种加热方式为间接加热,加热效率低,热损耗较大,且能耗较高;第二种加热方式为直接加热,加热效率高,但一般采用金属电阻丝,应用于挡风玻璃时由于电阻丝布置较为密集,容易对驾驶员的视野产生影响,同样也容易影响车辆的驾驶安全。

发明内容

基于此,有必要提供一种无密集电阻丝、透光率高且发热效率高的透明发热体,该透明发热体用于制备汽车的挡风玻璃时,能够使得挡风玻璃在无密集电阻丝干扰视线、透光率高的同时发热效率高,不容易起雾,不容易干扰视线,安全性高,且能耗小。

一种透明发热体,包括第一透明基体、第二透明基体及位于所述第一透明基体和所述第二透明基体之间的透明导电发热层,所述透明导电发热层由导电发热浆料制得,所述导电发热浆料包括碳纳米管和透明导电材料,所述碳纳米管与所述透明导电材料的质量之比为(0.5~5):(2.5~15),所述碳纳米管的长径比为1000~5000。

上述透明发热体通过采用在第一透明基体和第二透明基体之间设置透明导电发热层,形成三明治夹层结构的透明发热体,使得该透明发热体无密集的电阻丝干扰视线,并且通过碳纳米管与透明导电材料搭配形成的导电发热浆料制得透明导电发热层,使得该透明导电发热层的发热效率高且透光率高,从而使得上述透明发热体不容易起雾,透光好,安全性高同时能耗也小。

在其中一个实施例中,所述导电发热浆料还包括分散剂和有机溶剂,所述碳纳米管与所述透明导电材料、所述分散剂和所述有机溶剂的质量之比为(0.5~5):(2.5~15):(1~5):(70~96)。

在其中一个实施例中,所述透明导电材料选自聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸、聚乙炔、聚苯胺、聚咇咯、聚硫醚和聚对苯撑中的至少一种。

在其中一个实施例中,所述第一透明基体的材料选自玻璃和透明树脂中的一种;

及/或,所述第二透明基体的材料选自玻璃和透明树脂中的一种。

在其中一个实施例中,所述第一透明基体的厚度为3mm~5mm;

及/或,所述第二透明基体的厚度为3mm~5mm;

及或,所述透明导电发热层的厚度为10μm~20μm。

在其中一个实施例中,所述透明发热体还包括第一粘结层和第二粘结层,所述第一粘结层位于所述第一透明基体和所述透明导电发热层之间,所述第二粘结层位于所述透明导电发热层和所述第二透明基体之间。

在其中一个实施例中,所述第一粘结层的厚度为0.4mm~2.4mm;

及/或,所述第一粘结层的材料选自聚乙烯醇缩丁醛及乙烯-醋酸乙烯共聚物中的至少一种;

所述第二粘结层的厚度为0.4mm~2.4mm;

及/或,所述第二粘结层的材料选自聚乙烯醇缩丁醛及乙烯-醋酸乙烯共聚物中的至少一种。

在其中一个实施例中,所述透明发热体还包括用于与电源电连接的导电件,所述导电件与所述透明导电发热层电连接。

一种透明发热体的制备方法,包括以下步骤:

将制备导电发热浆料的原料混合,制备导电发热浆料,制备所述导电发热浆料的原料包括碳纳米管、透明导电材料和分散剂,所述碳纳米管与所述透明导电材料和所述分散剂的质量之比为(0.5~5):(2.5~15):(1~5),所述碳纳米管的长径比为1000~5000;

将所述导电发热浆料涂覆在第一透明基体的上制备透明导电发热层;及

将第二透明基体与制备有所述透明导电发热层的所述第一透明基体贴合,且所述透明导电发热层位于所述第一透明基体和所述第二透明基体之间,制备透明发热体。

在其中一个实施例中,在所述第一透明基体的上制备所述透明导电发热层之后,所述第二透明基体与制备有所述透明导电发热层的所述第一透明基体贴合之前,还包括将导电件与所述透明导电发热层连接的步骤;

和/或,所述第二透明基体与所述第一透明基体通过至少一层粘结层贴合。

一种汽车挡风玻璃,由上述的透明发热体制得。

附图说明

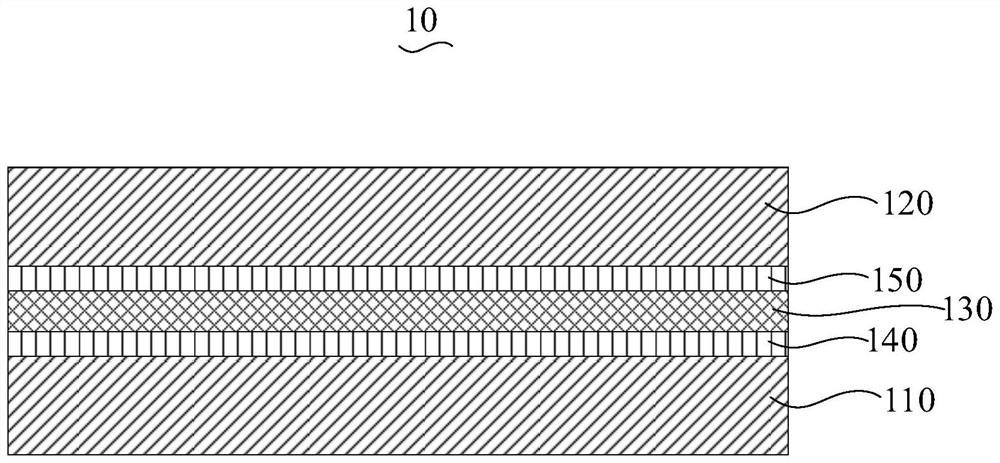

图1为一实施方式的透明发热体的局部示意图。

附图标记:

10、透明发热体;110、第一透明基体;120、第二透明基体;130、透明导电发热层;140、第一粘结层;150、第二粘结层。

具体实施方式

为了便于理解本发明,下面将对本发明进行更全面的描述,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本发明公开内容更加透彻全面。

需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。当使用术语“垂直的”、“水平的”、“左”、“右”、“上”、“下”、“内”、“外”、“底部”等指示方位或位置关系时,是为基于附图所示的方位或位置关系,仅为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。需要说明的是,本文中碳纳米管的长径比是指碳纳米管的长度与外径的比值。

请参阅图1,本发明一实施方式还提供了一种透明发热体10,该透明发热体10发热效率高且透光率高,在温差大的环境(例如冬天汽车内外环境)中不容易起雾。具体地,该透明发热体10包括第一透明基体110、第二透明基体120及位于第一透明基体110和第二透明基体120之间的透明导电发热层130。

可选地,第一透明基体110的材料选自玻璃和透明树脂中的一种。可选地,第二透明基体120的材料选自玻璃和透明树脂中的一种。在一个可选地具体示例中,第一透明基体110和第二透明基体120的材料均为玻璃。例如钢化玻璃或半钢化玻璃。当然,在其他实施例中,第一透明基体110和第二透明基体120的材料不限于上述,还可以是其他透明材料。

在本实施方式中,第一透明基体110为片状;第二透明基体120也为片状。第一透明基体110的厚度为3mm~5mm;第二透明基体120的厚度为3mm~5mm。当然,在其他实施方式中,第一透明基体110及第二透明基体120的形状不限于片状,还可以是其他任意形状;第一透明基体110及第二透明基体120的厚度也不限于上述,还可以根据实际需求进行调整。

透明导电发热层130由导电发热浆料制成。具体地,该导电发热浆料包括碳纳米管、透明导电材料和分散剂,其中,碳纳米管与透明导电材料和分散剂的质量之比为(0.5~5):(2.5~15):(1~5),碳纳米管的直径为6nm~10nm。

具体地,碳纳米管在上述导电发热浆料中作为发热材料。通过将碳纳米管的长径比设置为1000~5000,使其在上述导电发热浆料中良好分散,同时分散后能更好的桥接并搭成网络状,有利于电荷的转移和传输,提高透明导电发热层130的发热效率。在一个可选地具体示例中,碳纳米管的长径比为1000、1200、1500、1800、2000、2200、2500、2800、3000、3200、3500、3800、4000、4200、4500、4800或5000。进一步地,碳纳米管的长径比为3000~5000。

在一些实施例中,碳纳米管的管径为6nm~10nm。管径分布在此范围内的碳纳米管的一致性较好,有利于提高导电稳定性。需要说明的是,本文中碳纳米管的管径均指碳纳米管的外径。在一个可选地具体示例中,碳纳米管的管径为6nm、6.5nm、7nm、7.5nm、8nm、8.5nm、9nm或10nm。进一步地,碳纳米管的管径为8nm~10nm。

具体地,透明导电材料在上述导电发热浆料中作为导电物质,使得碳纳米管能够与电源电连接而发热。可选地,透明导电材料为透明导电有机物。透明导电有机物有一定的粘度,利于透明导电发热层130与第一透明基体110和第二透明基体120之间的粘附。此外,相比与其他透明导电材料,透明导电有机物的导电率高,可以与碳纳米管形成共轭效应,引起二者之间电子云密度的变化,有利于透明导电层导电性能的提高,同时形成接触电阻较小的电连接,能促进碳纳米管导电性能的提升,从而使得添加少量的碳纳米管就可以满足防起雾的产热量,实现防起雾的功能;且由于其碳纳米管含量较低,在透明导电发热层130内部形成网络结构,新导电通道形成,也有效提高透明导电发热层130导电性能和透明度,固化得到的透明导电发热层130兼具高透明度及发热稳定性。

在一个可选地具体示例中,透明导电材料选自聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸、聚乙炔、聚苯胺、聚咇咯、聚硫醚和聚对苯撑中的至少一种。当然,在其他实施例中,透明导电材料不限于上述,还可以是其他透明的且能导电的物质。

具体地,分散剂在上述导电发热浆料中起分散作用,使得碳纳米管和透明导电材料在导电发热浆料中分散均匀。可选地,分散剂选自聚乙烯吡咯烷酮、羧甲基纤维素、乙基纤维素和纳米纤维素中的至少一种。当然,分散剂不限于上述,能起分散作用且不影响采用上述导电发热浆料制得的透明导电发热层130的发热效率和透光率即可。

进一步地,碳纳米管与透明导电材料和分散剂的质量之比为(2~5):(10~15):(1~5)。本申请的发明人在研究中发现,碳纳米管本身容易团聚,若不能有效将其充分分散,碳纳米管与透明导电材料的接触面积有限,导致其最终的接触电阻较大,碳纳米管团聚在一起,使得透明度下降,发热不均匀,最终的导电发热能力较低。碳纳米管与透明导电材料和分散剂的质量比按照上述设置,可以使得碳纳米管和透明导电材料分别在体系中分散均匀,有利于电荷在碳纳米管和透明导电材料之间运输,使得该导电发热浆料在使用时可以保证其透光率和发热能力,仅需较低加热功率,便可使快速加热,同时保持其高清晰度。更进一步地,碳纳米管与透明导电材料和分散剂的质量之比为(2~5):(12~15):(1~5)。

当然,导电发热浆料还包括有机溶剂。可选地,有机溶剂为乙二醇、乙二醇丁醚和丙二醇甲醚中的至少一种。碳纳米管与透明导电材料、分散剂和有机溶剂的质量之比为(0.5~5):(2.5~15):(1~5):(70~96)。在一个可选地具体示例中,导电发热浆料由碳纳米管、透明导电材料、分散剂和有机溶剂组成,其中,碳纳米管与透明导电材料、分散剂和有机溶剂的质量之比为(0.5~5):(2.5~15):(1~5):(70~96),碳纳米管的直径为6nm~10nm。进一步地,碳纳米管与透明导电材料、分散剂和有机溶剂的质量之比为(2~5):(12~15):(1~5):(80~90)。

上述导电发热浆料通过碳纳米管与透明导电材料和分散剂的搭配,使得使用该导电发热浆料制备的发热层的发热效率高且透光率高,从而可以使得含有该发热层的挡风玻璃不容易起雾,透光好,安全性高,且能耗小。

透明导电发热层130为膜层结构,透明导电发热层130未经过图案化处理,也即是透明导电发热层130为平整的整张膜层,无镂空。可选地,透明导电发热层130的厚度为10μm~20μm。透明导电发热层130的厚度按照上述设置就可以使得透明发热体10具有优良的发热能力,无需通过增加透明导电发热层130的厚度来实现优良的发热能力。需要说明的是,透明导电发热层130在第一透明基体110上的正投影可以是与第一透明基体110完全重合(也即是透明导电发热层130的形状与第一透明基体110的形状相同,透明导电发热层130加热整个第一透明基体110和第二透明基体120),也可以是与第一透明基体110部分重合(也即是透明导电发热层130只是加热第一透明基体110和第二透明基体120的局部)。可以理解的是,在第一透明基体110上的透明导电发热层130可以是多个,多个透明导电发热层130间隔设置。

在图示的实施例中,透明发热体10还包括第一粘结层140和第二粘结层150;第一粘结层140位于第一透明基体110和透明导电发热层130之间,用于粘结第一透明基体110和透明导电发热层130;第二粘结层150位于透明导电发热层130和第二透明基体120之间,用于粘结透明导电发热层130和第二透明基体120。

可选地,第一粘结层的厚度为0.4mm~2.4mm;第二粘结层的厚度为0.4mm~2.4mm。第一粘结层140的材料选自聚乙烯醇缩丁醛(PVB)及乙烯-醋酸乙烯共聚物(EVA)中的至少一种;第二粘结层150的材料选自聚乙烯醇缩丁醛及乙烯-醋酸乙烯共聚物中的至少一种。采用PVB或者EVA作为第一粘结层或第二粘结层,可以将上述透明导电发热层130固定于第一透明基底110和第二透明基体120之间,保证在通电加热过程中,透明导电发热层130内部内阻相对稳定,保证了其导电发热性能的稳定,且第一粘结层和第二粘结层可以以片状的形式层叠铺设于第一透明基体110和第二透明基体120之间,有利于加工以及结构的稳定性。

可以理解的是,在一些实施方式中,第一粘结层140和第二粘结层150可以省略,例如第一透明基体110和第二透明基体120的材料均为透明树脂时,第一透明基体110、透明导电发热层130及第二透明基体120可以通过热压成型而固定为一体。当然,在第一透明基体110和第二透明基体120的材料为玻璃等热塑性较差的透明材料时,也可以利用其它固定结构将第一透明基体110、透明导电发热层130和第二透明基体120按照依次层叠的形式固定。

在一些实施例中,上述透明发热体10还包括用于与电源电连接的导电件,导电件与透明导电发热层130电连接。可选地,导电件由包含有导电材料的导电浆料制得。在一个具体示例中,导电浆料为导电银浆。当然,导电件也可以为金属丝;例如铜丝、银丝等。进一步地,金属丝的直径为0.2mm~0.7mm。可选地,导电件包括两个线状且相互间隔的导电单元,两个导电单元的一端分别与透明导电发热层130连接,另一端分别能与电源电连接以形成回路。两个导电单元可以位于透明导电发热层130的同侧,也可以位于透明导电发热层130相对的两侧。可以理解的是,在一些实施例中,导电件可省略。此时,在使用时外接导电件即可。

上述透明发热体10通过采用在第一透明基体110和第二透明基体120之间设置透明导电发热层130,形成三明治夹层结构的透明发热体10,使得该透明发热体10无密集的电阻丝干扰视线,并且通过碳纳米管与透明导电材料和分散剂的搭配形成的导电发热浆料制得透明导电发热层130,使得该透明发热体10的发热效率高且透光率高,从而使得上述透明发热体10不容易起雾,透光好,安全性高同时能耗也小。

此外,本发明一实施方式还提供了一种上述透明发热体的制备方法,该制备方法包括步骤a~步骤c,具体地:

步骤a:将制备导电发热浆料的原料混合,制备导电发热浆料。

具体地,制备导电发热浆料的原料如上述。可选地,将导电发热浆料的各组分混合均匀,制备导电发热浆料。

步骤b:将导电发热浆料涂覆在第一透明基体上制备透明导电发热层。

在本实施方式中,第一透明基体为玻璃基板,在制备透明导电发热层之前,还包括在第一透明基体上制备第一粘结层的步骤。具体地,采用导电发热浆料在第一透明基体上制备透明导电发热层的步骤包括:在第一透明基体上铺贴第一粘结层;及在第一粘结层上涂覆导电发热浆料,并烘烤以使导电发热浆料中的有机溶剂挥发完全,制备透明导电发热层。可选地,烘烤的温度为50℃~70℃;烘烤的时间为50min~60min。按照上述参数烘烤导电发热浆料采用合适的烘烤温度和烘烤时间,可以使得导电发热浆料的溶剂挥发完全,使透明导电发热层均匀地铺设在第一透明基体上,不会引起溶剂挥发过快导致的透明导电发热层内部存在缺陷,碳纳米管和透明导电聚合物的结合稳定性欠佳,影响最后透明导电发热层导电发热能力的问题。第一粘结层的材料和厚度如上文所述,制得的透明导电发热层的厚度也如文所述,此处不再赘述。

步骤c:将第二透明基体与制备有透明导电发热层的第一透明基体贴合,且透明导电发热层位于第一透明基体和第二透明基体之间,制备透明发热体。

在本实施方式中,透明发热体还包括导电件。因此,在将第二透明基体与制备有透明导电发热层的第一透明基体贴合之前,还包括在第一粘结层上制备导电件的步骤。

在其中一个实施例中,制备导电件的步骤包括:按照预设形状,在制备有透明导电发热层的第一粘结层上涂覆导电浆料,且导电浆料与透明导电发热层相接,以使制得的导电件能与透明导电发热层电连接;及烘烤导电浆料,制备导电件。可选地,烘烤的温度为70℃~80℃;烘烤的时间为50min~70min。按照上述参数烘烤导电浆料可以使得导电件稳定地连接在第一粘结层上,后续加工和使用时不容易松脱。导电件的形状、导电浆料的组成和涂覆的厚度均如上文描述,此处不再赘述。可以理解的是,在一些实施例中,制备透明导电发热层和制备导热件的烘烤步骤可以合并进行。也即是,先在第一粘结层上涂覆导电发热浆料及导电浆料,然后烘烤涂覆有导电发热浆料和导电浆料的第一透明基体,从而制备透明导电发热层和导电件。

在另一个实施例中,导电件为金属丝。例如铜丝,导电件与透明导电发热层电连接。此时,在透明导电发热层制备结束后,冷却,然后将金属丝与透明导电发热层连接(例如焊接)。

在本实施方式中,第二透明基体为玻璃基板,将第二透明基体与制备有透明导电发热层的第一透明基体贴合的步骤包括:在透明导电发热层上铺贴第二粘结层;将第二透明基体置于第二粘结层上,并利用成型工艺将第一透明基体与第二透明基体进行贴合,制备透明发热体。可选地,成型工艺为高压釜成型或挤压成型。在一个具体示例中,成型工艺为高压釜成型,其中,成型条件为,温度为50℃~80℃,压力为0.6MPa~0.9MPa。当然,成型工艺不限于上述,还可以是本领域常用的其他成型工艺。

当然,在第一透明基体和第二透明基体为热塑性良好的材料(例如树脂)时,可以省略第一粘结层和第二粘结层,直接在第一透明基体的表面涂覆导电发热浆料,然后在热压条件下利用导电发热浆料与第一透明基体和第二透明基体之间的粘性,将第一透明基体、透明导电发热层和第二透明基体固定。

上述透明发热体的制备方法简捷,利用工业化生产。

由于上述透明发热体具有不容易起雾、透光率高及能耗小的优势,因此,上述明发热体可应用于汽车制造。因此,本发明一实施方式还提供了一种上述透明发热体在制造汽车中的应用。

具体地,上述透明发热体在制造汽车挡风玻璃中的应用。可以理解的是,上述透明发热体的应用不限于汽车领域,还可以应用于对防起雾和透光率有一定要求的领域,例如航空航天领域。

本发明一实施方式还提供了一种汽车挡风玻璃,该挡风玻璃由上述透明发热体制得。

在一个可选地具体示例中,上述汽车挡风玻璃为曲面玻璃,包括第一透明基体、透明导电发热层及第二透明基体,透明导电发热层位于第一透明基体和第二透明基体之间,第一透明基体、透明导电发热层及第二透明基体形成三明治状的夹层结构。

上述汽车挡风玻璃不容易起雾且透光率高,安全性高,能耗小。在使用时,启动车辆后,通过玻璃外侧、车内的温度传感器的检测计算出车内和车外温度的差值。当车内温度高于车外温度且温度差大于起雾、起霜温度差时,通过加热装置对玻璃中间的透明加热层进行加热,使车内车外的温度差小于起雾、起霜温度差,从而达到除雾、除霜的目的。

具体实施例

以下结合具体实施例进行详细说明。以下实施例如未特殊说明,则不包括除不可避免的杂质外的其他组分。实施例中采用试剂和仪器如非特别说明,均为本领域常规选择。实施例中未注明具体条件的实验方法,按照常规条件,例如文献、书本中所述的条件或者生产厂家推荐的方法实现。在下文的实施例和对比例中,如未特殊说明,透明导电有机物为聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸(简称PEDOT/PSS),分散剂为纳米纤维素,有机溶剂为乙二醇。

实施例1

本实施例的透明发热体的结构如图1所示,由第一透明基体、第一粘结层、透明导电发热层、第二粘结层和第二透明基体组成,其中,第一透明基体和第二透明基体均为玻璃基板,第一粘结层和第二粘结层的材料均为PVB,制备透明导电发热层的导电发热浆料由碳纳米管、透明导电有机物、分散剂和有机溶剂组成,其中,碳纳米管管径为8nm,碳纳米管的长径比为3000,碳纳米管、透明导电有机物、分散剂和有机溶剂的质量之比为2:12:1:85;第一透明基体的厚度为5mm,第一粘结层的厚度为2mm,透明导电发热层的厚度为10μm,第二粘结层的厚度为2mm,第二透明基体的厚度为5mm。

本实施例的透明发热体的制备方法包括但不限于如下步骤:

(1)制备导电发热浆料:取碳纳米管、透明导电有机物、分散剂和有机溶剂混合,并通过机械搅拌分散均匀,制备导电发热浆料。其中,碳纳米管直径为10nm,碳纳米管、透明导电有机物、分散剂和有机溶剂的质量之比为4:12:4:80。

(2)在第一透明基板上铺贴厚度为2mm的PVB作为第一粘结层,然后将步骤(1)制备的导电发热浆料通过涂覆机在第一粘结层的表面涂覆12μm厚的浆料层,并放入烘箱50℃烘烤40min,待浆料中溶剂挥发完全后形成透明导电发热层。

(3)在透明导电发热层上铺贴厚度为2mm的PVB作为第二粘结层,并在第二粘结层上放置第二透明基板,制备透明导电发热层位于第一玻璃基板和第二玻璃基板之间的夹层结构,接着,将该夹层结构通过高压釜成型工艺进行成型,制备透明发热体,其中高压釜成型工艺中,温度为80℃,压力为0.8MPa。

实施例2

本实施的透明发热体的结构和制备方法大致与实施例1相同,其不同在于,制备本实施例的透明发热体的导电发热浆料的涂覆厚度与实施例1不同,本实施例中导电发热浆料的涂覆厚度为15μm,本实施例的透明发热体的透明导电发热层的厚度为13μm。

实施例3

本实施的透明发热体的结构和制备方法大致与实施例1相同,其不同在于,制备本实施例的透明发热体的导电发热浆料的涂覆厚度与实施例1不同,本实施例中导电发热浆料的涂覆厚度为20μm,本实施例的透明发热体的透明导电发热层的厚度为18μm。

实施例4

本实施的透明发热体的结构和制备方法大致与实施例2相同,其不同在于,制备本实施例的透明发热体的导电发热浆料的组成与实施例2不同,在本实施例的导电发热浆料中,碳纳米管、透明导电材料、分散剂和有机溶剂的质量之比0.5:2.5:1:96。

实施例5

本实施的透明发热体的结构和制备方法大致与实施例2相同,其不同在于,制备本实施例的透明发热体的导电发热浆料的组成与实施例2不同,在本实施例的导电发热浆料中,碳纳米管、透明导电材料、分散剂和有机溶剂的质量之比5:15:5:75。

对比例1

本对比例的透明发热体的结构和制备方法大致与实施例2的相同,其不同在于,在本对比例中,碳纳米管的长径比为300。

对比例2

本对比例的透明发热体的结构和制备方法大致与实施例2的相同,其不同在于,在本对比例中,碳纳米管的长径比为8000。

对比例3

本对比例的透明发热体的结构大致与实施例1的相同,其不同在于,在本对比例中,将钨丝作为加热电阻丝嵌入到两玻璃基板中而形成发热层,其中,多根钨丝间隔排布,钨丝之间的间隔为3mm,每根钨丝两端都进行电连接。

对比例4

本对比例的透明发热体的结构和制备方法大致与实施例2的相同,其不同在于,在本对比例的导电发热浆料中,碳纳米管、透明导电材料、分散剂和有机溶剂的质量之比0.2:2.8:1:96。

对比例5

本对比例的透明发热体的结构和制备方法大致与实施例2的相同,其不同在于,在本对比例的导电发热浆料中,碳纳米管、透明导电材料、分散剂和有机溶剂的质量之比10:10:5:75。

透光率测试

采用LS116玻璃透光率测试仪测试各实施例和对比例的透明发热体的透光率,结果如表1所示。

发热测试:

对各实施例和对比例的透明发热体通5V直流电压,通电前都位于室温,透明发热体的中心点温度均为25℃。通电5分钟后,测试透明发热体外表面中心点温度,结果如表1所示。

除霜测试:

将各实施例和对比例的透明发热体置于低温试验箱中,-18℃环境冷冻5小时以上,喷淋纯水30min,喷水量为5mL/cm

表1

由表1可知,实施例1~5的透明发热体的透光率在75%以上,高于国家GB9656-2016安全标准规定的可见光透光率应大于等于70%的标准,并且除霜效果良好。由实施例2和对比例1和对比例2可知,在碳纳米管的长径比不在1000~5000范围内时,制得的透明发热体的发热效率较低。由实施例2、对比例4和对比例5可知,在碳纳米管与透明材料和分散剂的比例不在(0.5~5):(2.5~15):(1~5)时,发热效果和/或透光率较差。由对比例5可知,在碳纳米管在导电发热浆料中占比在10%以上时,透明发热体的发热效果并不理想。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 透明发热体及其制备方法和应用

- 养发固发的中药组合物及其制备方法和应用