一种高铁车轮自重式夹取夹具及夹取搬运方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及高铁车轮生产技术领域,尤其是涉及一种高铁车轮自重式夹取夹具及夹取搬运方法。

背景技术

车轮轧制完成后,通过冷床运输把车轮集中到落垛台上,再进行下一道工序时需要把车轮从落垛台上搬运到指定位置,方便下一道工序的进行。现有的高铁车轮夹具只能对固定尺寸规格的车轮夹取,需要准备不同尺寸规格的车轮夹具,不便于存放和管理;夹具多是通过气缸提供车轮夹紧力,结构复杂,失效风险大,夹取稳定可靠性差。

发明内容

针对现有技术不足,本发明是提供一种高铁车轮自重式夹取夹具及夹取搬运方法,其可对不同规格车轮夹取,夹取、搬运及堆放过程中的稳定可靠。

为了解决上述技术问题,本发明所采用的技术方案为:

一种高铁车轮自重式夹取夹具,包括:

夹具本体,夹具本体的上端用于与机械臂相连;

芯轴架,芯轴架的中部设有凸起结构,凸起结构与夹具本体的下端可相对移动相连,并在凸起结构和夹具本体之间设有用于限位的限位结构;

滑块和拉杆,芯轴架的两端部均设有可在芯轴架上滑动的滑块,每个滑块上均设有夹轮架,夹具本体和滑块之间通过铰接的拉杆相连。

所述夹具本体为方形套筒结构,凸起结构为方形凸起,夹具本体的下端活动套在方形凸起上,凸起结构上设有竖直限位孔,夹具本体的下端设有活动位于限位孔内的安全杆。

所述夹具本体为相配合的两半结构,两半结构通过螺栓相连,并在方形凸起的侧面上设有滑板。

所述芯轴架上设有一个芯轴,芯轴为端部设有花键的花键轴,滑块套在花键部分上,拉杆的上端与夹具本体铰接相连,拉杆的下端与滑块的上部铰接相连。

所述夹轮架的顶部设有用于安装在滑块上的安装孔,滑块上设有一排可与安装孔对应安装的螺纹孔。

所述夹轮架包括一对移动块,芯轴架的端部侧边设有与移动块配合的滑轨,一对移动块之间通过连接板相连,安装孔设在连接板上,每一移动块的下方均设有一个夹紧柱,夹紧柱的下端设有托盘。

所述限位结构包括相对应的棘爪结构和钩子结构,棘爪结构设在凸起结构上,所述棘爪结构包括止退块和棘爪,棘爪的一端通过拨簧铰接在止退块上,棘爪自然状态下始终向下,钩子结构的下端设有与止退块配合的挂钩,钩子结构的上端通过扭簧设在夹具本体上,使挂钩始终与棘爪结构处于压紧状态。

所述芯轴架两端部上的夹轮架对称设置。

所述芯轴架的端部下方设有用于与车轮上端面接触进行限位的限位块。

一种利用所述高铁车轮自重式夹取夹具对车轮夹取搬运方法,包括以下步骤:

1)、机械臂控制夹具移动到车轮正上方,然后控制夹具向下移动到芯轴架下端的限位块与车轮支撑块上的定位块接触,机械臂继续下降从而拉杆推动两滑块向两侧移动,从而带动两夹轮架向两侧移动,两夹轮架打开,直到钩子结构最下端移动到棘爪结构最下端,机械臂停止向下移动;

2)、机械臂开始向上移动,带动夹具本体向上移动,从而带动拉杆向上移动,从而带动两滑块向中心移动,从而带动两夹轮架向中心移动,直到两夹轮架夹紧车轮,且机械臂继续向上移动把车轮提起,把车轮搬运到指定位置后;

3)、机械臂开始向下移动把车轮放到指定位置上,然后控制夹具向下移动到芯轴架下端的限位块与车轮上端面接触,机械臂继续下降从而拉杆推动两滑块向两侧移动,从而带动两夹轮架向两侧移动,两夹轮架打开松开车轮,直到钩子结构最下端移动到棘爪结构上端止退块下端,机械臂停止向下移动,机械臂开始向上移动,使钩子结构钩住棘爪结构上端止退块下端,使夹具本体与芯轴架固定到一起,机械臂带动夹具移动进行下一个循环。

本发明与现有技术相比,具有以下优点:

该高铁车轮自重式夹取夹具及夹取搬运方法设计合理,夹具能够实现不同规格车轮的夹取、搬运及堆放;通过车轮自重提供夹紧力,不易出现失效情况,车轮在夹取、搬运及堆放过程中稳定可靠;车轮在夹取、搬运及堆放过程中自动化控制程度高,提高了现场生产效率。

附图说明

下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

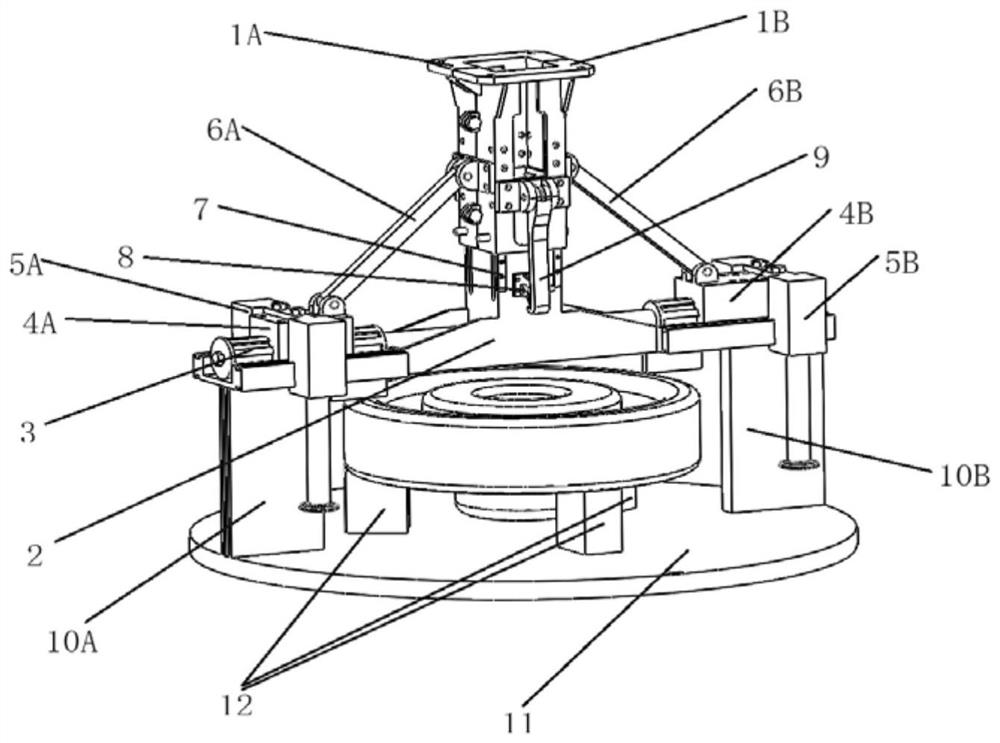

图1为本发明夹取夹具结构示意图。

图2为本发明芯轴架和车辆夹紧结构示意图。

图3为本发明棘爪结构结构示意图一。

图4为本发明棘爪结构结构示意图二。

图5为本发明夹具本体结构示意图。

图

图中:

1.夹具本体1A、1B;2.芯轴架;3.花键轴;4.滑块4A、4B;5.夹轮架5A、5B;6.拉杆6A、6B;7.滑板;8.棘爪结构;9.钩子结构;10.定位块10A、10B;11.落垛台;12.车轮支撑块;13.安全杆。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

如图1至图5所示,该高铁车轮自重式夹取夹具,包括夹具本体、芯轴架、滑块和拉杆;夹具本体的上端用于与机械臂相连;芯轴架的中部设有凸起结构,凸起结构与夹具本体的下端可相对移动相连,并在凸起结构和夹具本体之间设有用于限位的限位结构;芯轴架的两端部均设有可在芯轴架上滑动的滑块,每个滑块上均设有夹轮架,夹具本体和滑块之间通过铰接的拉杆相连。

夹具本体为方形套筒结构,凸起结构为方形凸起,夹具本体的下端活动套在方形凸起上,凸起结构上设有竖直限位孔,夹具本体的下端设有活动位于限位孔内的安全杆13;夹具本体和凸起结构之间可相对上下滑动,限位孔为腰型孔,通过安全杆穿过腰型孔对芯轴架安全保护。

夹具本体为相配合的两半结构,两半结构通过螺栓相连,并在方形凸起的侧面上设有滑板,拆卸安装简便。

芯轴架上设有一个芯轴,芯轴为端部设有花键的花键轴,芯轴的中间位置穿过凸起结构焊接相连,结构紧凑,并且稳定可靠;滑块套在花键部分上,拉杆的上端与夹具本体铰接相连,拉杆的下端与滑块的上部铰接相连。

夹轮架的顶部设有用于安装在滑块上的安装孔,滑块上设有一排可与安装孔对应安装的螺纹孔;滑块加工成一排螺纹孔,可以调节夹轮架间距大小,可以夹取不同规格车轮。

芯轴架两端部上的夹轮架对称设置;夹轮架包括一对移动块,芯轴架的端部侧边设有与移动块配合的滑轨,一对移动块之间通过连接板相连,安装孔设在连接板上,每一移动块的下方均设有一个夹紧柱,夹紧柱的下端设有托盘;两侧同步夹紧或松开,夹取搬运稳定可靠。

限位结构包括相对应的棘爪结构和钩子结构,棘爪结构设在凸起结构上,所述棘爪结构包括止退块和棘爪,棘爪的一端通过拨簧铰接在止退块上,棘爪自然状态下始终向下,钩子结构的下端设有与止退块配合的挂钩,钩子结构的上端通过扭簧设在夹具本体上,使挂钩始终与棘爪结构处于压紧状态。

棘爪结构安装到方形芯轴架上,钩子结构安装到夹具本体上,棘爪结构与钩子结构配合使用,可以改变夹轮架间距大小,且可以使夹具本体与方形芯轴架固定到一起。

芯轴架的端部下方设有用于与车轮上端面接触进行限位的限位块;通过限位块与车轮接触进行限位,可使机械臂带动滑块以及夹轮架移动,操作简便。

本发明中利用所述高铁车轮自重式夹取夹具对车轮夹取搬运方法,包括以下步骤:

1)、通过PLC程序,机械臂控制夹具移动到车轮正上方,然后控制夹具向下移动到芯轴架下端的限位块与车轮支撑块上的定位块接触,机械臂继续下降从而拉杆推动两滑块向两侧移动,从而带动两夹轮架向两侧移动,两夹轮架打开,直到钩子结构最下端移动到棘爪结构最下端,机械臂停止向下移动;

2)、机械臂开始向上移动,带动夹具本体向上移动,从而带动拉杆向上移动,从而带动两滑块向中心移动,从而带动两夹轮架向中心移动,直到两夹轮架夹紧车轮,且机械臂继续向上移动把车轮提起,把车轮搬运到指定位置后;

3)、机械臂开始向下移动把车轮放到指定位置上,然后控制夹具向下移动到芯轴架下端的限位块与车轮上端面接触,机械臂继续下降从而拉杆推动两滑块向两侧移动,从而带动两夹轮架向两侧移动,两夹轮架打开松开车轮,直到钩子结构最下端移动到棘爪结构上端止退块下端,机械臂停止向下移动,机械臂开始向上移动,使钩子结构钩住棘爪结构上端止退块下端,使夹具本体与芯轴架固定到一起,机械臂带动夹具移动进行下一个循环。

该高铁车轮自重式夹取夹具及夹取搬运方法设计合理,夹具能够实现不同规格车轮的夹取、搬运及堆放;通过车轮自重提供夹紧力,不易出现失效情况,车轮在夹取、搬运及堆放过程中稳定可靠;车轮在夹取、搬运及堆放过程中自动化控制程度高,提高了现场生产效率

优选具体实例为:

该高铁车轮自重式夹取夹具,包括夹具本体1A、1B;芯轴架2;花键轴3;滑块4A、4B;夹轮架5A、5B;拉杆6A、6B;滑板7;棘爪结构8A、8B;钩子结构9A、9B。

夹具本体1A和1B通过螺栓连接,夹具本体1A和1B的上端通过螺栓与机械臂连接,机械臂运动带动夹具运动,方形芯轴架2与夹具本体1A、1B通过四块滑板7连接,方形芯轴架2可以在夹具本体1A、1B内上下滑动,且两侧分别设计成限位孔2-1,可以与夹轮架5A与5B的滑槽装置配合进行滑动;花键轴3与方形芯轴架2连接,两端安装有挡板3A、3B,防止滑块4A、4B在花键轴3上滑动时超出花键3-1及3-2的范围;滑块4A、4B与花键轴3的花键3-1及3-2配合连接,滑块4A、4B可以在花键轴3的花键3-1及3-2上滑动;夹轮架5A、5B分别与滑块4A、4B通过螺栓5D、5E连接,滑块4A、4B上端面设计成一排螺纹孔,可以调节夹轮架5A与5B间距大小,可以夹取不同规格车轮;拉杆6A、6B分别与夹具本体1A、1B及滑块4A、4B通过销轴连接,可以拉动滑块4A、4B在花键轴3的花键3-1及3-2上移动,带动夹轮架5A与5B移动.

棘爪结构8A、8B包括止退块8A-1、8B-1和棘爪8A-2、8B-2,棘爪结构8A、8B安装到方形芯轴架2上,钩子结构9A、9B安装到夹具本体1A、1B上,钩子转动销轴处连接有拨簧,使钩子始终与棘爪结构处于压紧状态,棘爪结构8A、8B与钩子结构9A、9B配合使用,可以改变夹轮架5A与5B间距大小,且可以使夹具本体1A、1B与方形芯轴架2固定到一起,棘爪8A-2、8B-2转动销轴处连接有拨簧,使棘爪自然状态下始终向下;定位块10A、10B安装在落垛台11上,可以对方形芯轴架2进行定位;落垛台11是初始放置车轮的支架;车轮支撑块12初始放置车轮的支撑块;安全杆13通过夹具本体1A、1B与方形芯轴架2移动槽配合使用,防止方形芯轴架2移出夹具本体1A、1B掉落出现危险。

工作原理:

通过PLC程序控制机械臂的运动带动夹具运动,夹具初始状态为钩子结构9(两个钩子结构9A、9B)的钩子分别勾住棘爪结构8(两个棘爪结构8A、8B)止退块8A-1、8B-1下端;夹具工作前停留在原点坐标位置,坐标点为夹具本体1A、1B上端面的中心点,坐标为(0,0,0);

机械臂接收到夹取车轮信号后,机械臂控制夹具移动到车轮正上方,此时坐标为(a1,b1,c1);然后控制夹具向下移动到方形芯轴架2下端面与落垛台11上的定位块10A、10B接触,此时坐标为(a1,b1,c2);机械臂继续向下移动,由于方形芯轴架2下端下端面与落垛台11上的定位块10A、10B接触,方形芯轴架2无法向下移动,机械臂会带动夹具本体1A、1B继续向下移动,带动拉杆6A、6B一端继续向下移动,从而拉杆6A、6B推动滑块4A、4B向花键轴3两侧移动,从而带动夹轮架5A、5B向花键轴3两侧移动,夹轮架5A、5B打开;同时在向下移动的过程中,钩子与止退块脱离,钩子结构9A、9B最下端9A-1、9B-1圆弧面从棘爪上端面8A-2.1、8B-2.1上滑下,直到钩子结构9A、9B最下端移动到棘爪8A-2、8B-2最下端,机械臂停止向下移动,此时坐标为(a1,b1,c3);

夹具本体1A、1B到达坐标点(a1,b1,c3)后,机械臂开始向上移动,带动夹具本体1A、1B向上移动,同时钩子结构9A、9B下端的钩子会勾住棘爪8A-2、8B-2的下端向上移动,带动棘爪8A-2、8B-2旋转,使棘爪上端面8A-2.1、8B-2.1压住止退块8A-1、8B-1,使钩子结构9A、9B下端的钩子滑过止退块8A-1、8B-1;夹具本体1A、1B向上移动的同时,也会带动拉杆6A、6B一端向上移动,从而带动滑块4A、4B向花键轴3中心移动,从而带动夹轮架5A、5B向花键轴3中心移动,直到夹轮架5C托住车轮,即夹轮架5A、5B夹紧车轮,且机械臂继续向上移动,带动夹具本体1A、1B向上继续移动把车轮提起,把车轮提起到一定高度,此时坐标为(a1,b1,c4);

夹具本体1A、1B把车轮提起到坐标点(a1,b1,c4)后;机械臂带动夹具本体1A、1B及车轮向放置车轮指定位置移动,当夹具本体1A、1B把车轮搬运到放置车轮指定位置上方坐标点(a2,b2,c5)后,机械臂开始向下移动把车轮放到指定位置上,此时坐标为(a2,b2,c6);机械臂带动夹具本体1A、1B继续向下移动,当夹具向下移动到方形芯轴架2下端的2个限位块2-4、2-5与车轮上端面接触时,由于方形芯轴架2下端的2个限位块2-4、2-5与车轮上端面接触,使方形芯轴架2无法移动,机械臂继续向下移动,从而带动夹具本体1A、1B继续向下移动,也会带动拉杆6A、6B一端向下移动,从而拉杆6A、6B推动滑块4A、4B向花键轴3两侧移动,从而带动夹轮架5A、5B向花键轴3两侧移动,夹轮架5A、5B打开松开车轮,直到钩子结构9A、9B最下端9A-1、9B-1圆弧面从止退块8A-1、8B-1上端面8A-1.1、8B-1.1上滑下,使钩子结构9A、9B钩子到达止退块8A-1、8B-1下端,但是不超过棘爪结构8A、8B上端,由于拨簧的作用使钩子结构9A、9B的钩子旋转并勾住止退块下端,停止向下移动,此时坐标为(a2,b2,c7);

夹具本体1A、1B到达坐标点(a2,b2,c7)后,机械臂开始带动夹具本体1A、1B向上移动,由于钩子结构9A、9B的钩子勾住止退块下端,使夹具本体1A、1B带动方形芯轴架2向上一起移动,夹具本体1A、1B到达坐标点(a2,b2,c8)后,机械臂带动夹具回到原点坐标位置(0,0,0)处停止,进行下一个循环。

上述仅为对本发明较佳的实施例说明,上述技术特征可以任意组合形成多个本发明的实施例方案。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种高铁车轮自重式夹取夹具及夹取搬运方法

- 夹具、夹取机构以及夹取方法