提高氮化铝材料晶体质量的外延生长方法及氮化铝材料

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及半导体材料生长技术领域,具体的,涉及一种提高氮化铝(AlN)材料晶体质量的外延生长方法及获得的高质量氮化铝材料。

背景技术

AlN单晶材料禁带宽度大(6.2eV)、且为直接带隙能带结构,因此非常适合应用于深紫外光电子器件,例如发光二极管、激光器、探测器等等。同时,AlN单晶材料还具有击穿电压高、介电常数小等优异特性,使得其在功率电子器件领域具有重要应用价值。此外,高质量的AlN单晶材料也是制备高性能滤波器的关键所在。

由于AlN体单晶制备困难且可获得的尺寸较小、市场价格非常昂贵,导致在AlN体衬底上同质外延生长AlN薄膜成本极高,因此目前绝大多数AlN单晶薄膜材料都是通过蓝宝石、硅、SiC等衬底异质外延生长制备。然而,由于AlN材料通常与外延衬底之间存在很大的晶格失配和热膨胀系数失配,导致异质外延的AlN薄膜面临晶体质量差、位错缺陷密度高、应力大易产生裂纹等一系列问题。由于发光器件中材料的位错缺陷是非辐射复合中心,因此当位错密度很高时,器件的非辐射复合严重,而辐射复合很弱,导致器件的发光效率低下。此外,当AlN薄膜由于应力过大产生微裂纹后,这些微裂纹就会成为漏电通道,最终导致器件失效而无法工作。可见,这些问题严重限制了AlN单晶薄膜在深紫外光电子器件、功率电子器件、以及滤波器方面的应用,因此寻找一种提高AlN薄膜晶体质量同时减小应力的生长技术意义重大。

对于现有传统的改善AlN外延薄膜的方案,一般采用类似氮化镓(GaN)外延生长的两步法生长方案,如专利CN 109065438 A所示。首先,通过MOCVD低温生长或是溅射等方法在衬底上生长AlN成核层,其次,在MOCVD内经过高温退火后在高温生长AlN合并层。但由于Al-N键能很大,且Al原子表面迁移能力低,因此AlN横向生长速率慢,难以合并,导致两步法生长AlN对晶体质量效果很有限导致这种在GaN生长中能高效降低位错密度的方法并不完全适应于AlN生长,即两步法生长的AlN仍然质量较差、位错密度高。因此生长过程中往往会增加一些表面活性剂例如Ga、In等,如专利CN 105543969 B、CN 103695999 B所示。此外,也可以通过连续通入Al源的同时脉冲式通入NH

此外,侧向外延生长法是一种效果明显的改善AlN外延薄膜晶体质量的生长方法,如专利CN 108155090 A。这种方法首先在原衬底或是已经生长AlN成核层的衬底上,通过光刻、纳米压印等方法做出各种凹凸不平的图形,然后放入MOCVD中进行高温生长,利用生长过程中不同区域AlN合并时位错的拐弯和湮灭,来降低位错密度,改善晶体质量。此类方法虽然可以有效改善AlN薄膜外延晶体质量,然而工艺复杂,工序繁多。导致AlN薄膜产品不仅成本增加显著,而且良率低,均匀性不好,因此此方法很难实际运用到大规模工业化生产当中。因此,其他方法例如侧向外延法、脉冲原子层外延法虽然可以一定程度上改善AlN薄膜晶体质量,但往往耗时长、工艺复杂,导致实际生产中成本高昂。

综上可以发现,上述现有的高质量AlN外延薄膜生长方法多以提高Al原子表面迁移率为主,希望通过效果GaN两步法生长来降低位错密度,然而效果要么不理想也不明显,生长出的AlN质量仍然较差,要么工艺复杂,需要图形化衬底、二次外延等工序,导致成本和均匀性等一系列问题,无法做到实用性和效果良好兼顾。因此寻找一种高效的提高AlN薄膜晶体质量的方法至关重要。

发明内容

本发明的主要目的在于提供一种提高氮化铝材料晶体质量的外延生长方法及获得的高质量氮化铝材料,以克服现有技术的不足。

为实现前述发明目的,本发明采用的技术方案包括:

本发明实施例提供了一种提高氮化铝(AlN)材料晶体质量的外延生长方法,其包括:

(1)在衬底上生长形成氮化铝底层;

(2)在所述氮化铝底层上生长氮化铝孔洞形成层,同时在氮化铝孔洞形成层内形成复数个孔洞;

(3)在所述氮化铝孔洞形成层上生长氮化铝合并层,并使形成氮化铝合并层的材料在各孔洞顶部合并而原位形成空洞,且使所述空洞被包裹在氮化铝合并层内部,从而使在所述空洞之上形成的外延层具有平整无裂纹的表面。

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法包括:控制所述氮化铝孔洞形成层的外延生长条件,从而在生长氮化铝孔洞形成层的同时形成复数个孔洞;其中,所述的外延生长条件包括:生长温度为500~950℃、V/III为500~50000、压力为100~500mbar。

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法包括:控制所述氮化铝合并层的外延生长条件,从而在氮化铝孔洞形成层上横向生长形成氮化铝合并层;其中,所述的外延生长条件包括:生长温度为1000~1800℃、V/III比为0~500、压力为0~100mbar。

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法还包括:调整所述氮化铝合并层的生长速率和/或引入原位掩膜,从而形成所述的空洞。

进一步地,所述外延生长方法还包括:重复步骤(2)-(3)的操作,从而形成包含多层空洞结构的氮化铝材料。

本发明实施例还提供了由前述方法制备的氮化铝材料。

本发明实施例还提供了一种提高半导体材料晶体质量的外延生长方法,其包括:

(1)在衬底上生长形成III-V族氮化物底层;

(2)在所述氮化物底层上生长III-V族氮化物孔洞形成层,同时在所述孔洞形成层内形成复数个孔洞;

(3)在所述孔洞形成层上生长III-V族氮化物合并层,并使形成所述合并层的材料在各孔洞顶部合并而原位形成空洞,且使所述空洞被包裹在所述合并层内部,从而使在所述空洞之上形成的外延层具有平整无裂纹的表面。

与现有技术相比,本发明提供的提高氮化铝材料晶体质量的外延生长方法具有以下优点:

1)本发明创新地提出利用空洞来降低位错密度,穿透位错不会在材料内部无缘无故的消失,只会终止于表面,或是通过诱导两个伯氏矢量相反的位错相遇一起湮没。因此本方法中一方面通过引入空洞在材料内部形成自由表面从而直接终止穿透位错向上延伸,另一方面生长AlN合并层时,侧向外延生长过程中很多未被空洞阻挡的位错又会拐弯从而相遇一起湮没,双重作用下位错密度大幅减小,降低位错密度效果显著,晶体质量改善效果十分显著;

2)本发明在薄膜中原位形成稀疏结构的空洞,不但可以通过增加表面积来弛豫积累的应变能,而且可以通过孔洞的微小形变来弛豫张应力,因此可以有效抑制各类裂纹的产生,从而生长更厚的无裂纹、高质量的AlN材料;

3)本发明的工艺简单,可以适应于各类外延生长,同时也完全适合规模化生产。相对于工艺复杂的图形化衬底侧向外延,本发明可以在MOCVD里通过一次性生长完成,操作非常简单,不需要光刻、清洗、二次外延等极其影响良率和成本的工序。此外,本方法可以应用于各种衬底上的AlN外延生长,包括蓝宝石衬底、硅衬底、SiC衬底等等,适应性很广泛,完全适合商业化应用。

综上,本发明提出的一种提高改善AlN材料质量的外延生长方法具有降低位错密度效果显著、可以同时抑制裂纹、工艺简单、适应性广等许多优点,本发明工艺简单,效果显著,完全适合应用于商业化规模化生产。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明一典型实施案例中在衬底上沉积AlN底层的示意图。

图2是本发明一典型实施案例中MOCVD生长AlN孔洞形成层的示意图。

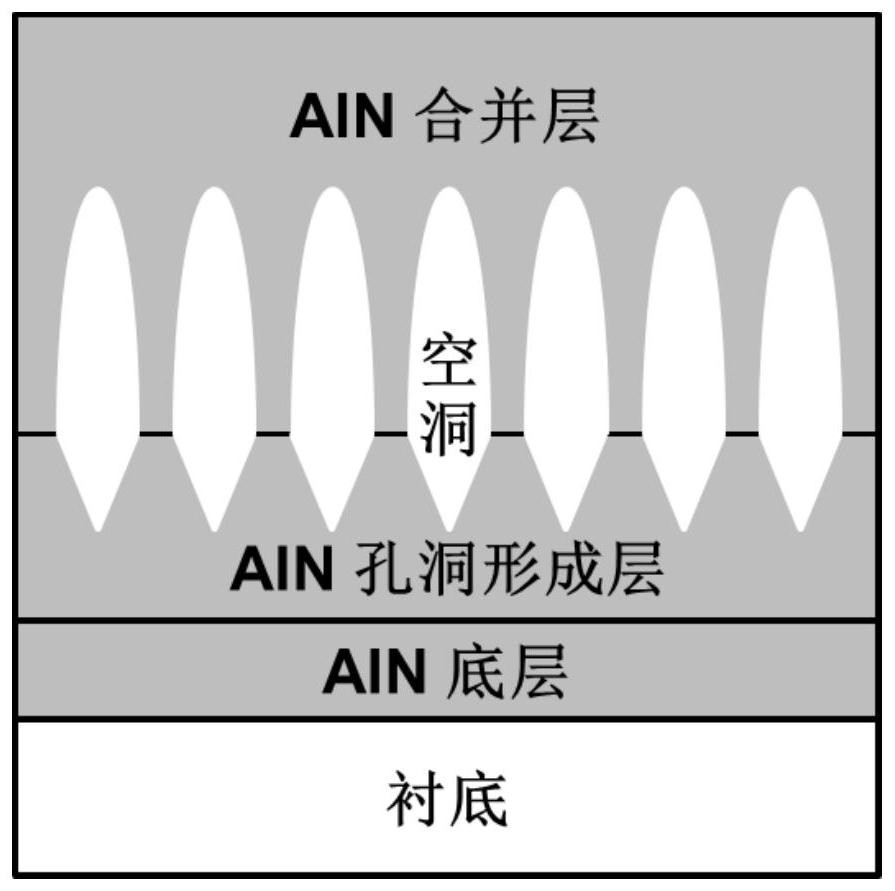

图3是本发明一典型实施案例中MOCVD生长AlN合并层并形成空洞的示意图。

图4是本发明一典型实施案例中空洞阻挡位错的原理示意图。

图5是本发明实施例1所获高质量AlN外延薄膜的扫描透射电子显微镜(STEM)照片,其中可以清晰看到材料内部的空洞。

具体实施方式

针对目前AlN外延薄膜晶体质量较差的问题,本案发明人经长期研究和大量实践,才得以提出本发明的技术方案,提出了一种高效且工艺简单的提高AlN晶体质量的外延生长方法。其关键点是利用原位生成的空洞来改善晶体质量同时抑制裂纹。通过调控Al原子表面迁移能力,实现AlN生长模式在横向和纵向之间切换,从而在AlN外延过程中原位形成空洞。这些空洞可以阻挡穿透位错、原位形成侧向外延生长,同时缓解应力、抑制裂纹产生,从而有效改善AlN薄膜的晶体质量。

本发明的设计原理至少在于:本发明通过在外延生长过程中,调控Al吸附原子的表面迁移力,原位形成阻挡穿透位错的空洞(请参阅图4所示),从而利用空洞的自由表面来终止穿透位错向上延伸;此外,通过空洞顶部合并时的侧向外延生长诱导穿透位错倾斜、拐弯来进一步湮灭位错,从而达到只通过一次外延生长即可高效提高AlN晶体质量的目的。同时,空洞的稀疏结构特征有助于通过微形变和增加表面积来弛豫AlN生长过程中的张应力,从而抑制裂纹产生。

本发明可以同时调控应力、抑制裂纹:抑制张应力导致的薄膜裂纹也是异质外延生长的一大难点。张应力主要来自于三方面:首先,由于AlN薄膜和衬底材料晶格不匹配,导致异质外延生长AlN过程中会受到张应力的作用;其次,AlN薄膜生长过程中岛的合并过程也会产生很大的张应力;第三,若采用热膨胀系数小于AlN的衬底生长AlN薄膜,降温过程中由于AlN晶格收缩较快也会导致薄膜产生很大的张应力。因此,异质外延生长AlN薄膜在这些张应力作用下很容易产生裂纹,严重时导致薄膜龟裂。在本发明中,在薄膜中原位形成稀疏结构的空洞,不但可以通过增加表面积来弛豫积累的应变能,而且可以通过孔洞的微小形变来弛豫张应力,因此可以有效抑制各类裂纹的产生,从而生长更厚的无裂纹、高质量的AlN薄膜。

本发明提供的AlN外延生长中原位形成空洞的技术,通过调控Al原子表面迁移力:在高V/III比、低生长温度、高生长压力的生长条件降低Al原子表面迁移力来开孔,然后通过低V/III比,高温、低压的生长条件来提高Al原子表面迁移力来合并形成空洞。该技术一方面巧妙的通过调整生长条件实现横向和纵向生长模式的切换,另一方面利用了Al原子表面迁移率较低的特点,当孔洞形成后,上表面合并的速率大于孔洞内部合并生长速率时,就形成了所需要的空洞。

如下将对该技术方案、其实施过程及原理等作进一步的解释说明。但是,应当理解,在本发明范围内,本发明的上述各技术特征和在下文(实施例)中具体描述的各技术特征之间都可以相互结合,从而构成新的或者优选的技术方方案。限于篇幅,在此不再一一累述。

本发明实施例的一个方面提供的一种提高氮化铝材料晶体质量的外延生长方法,其包括:

(1)在衬底上生长形成氮化铝底层;

(2)在所述氮化铝底层上生长氮化铝孔洞形成层,同时在氮化铝孔洞形成层内形成复数个孔洞;

(3)在所述氮化铝孔洞形成层上生长氮化铝合并层,并使形成氮化铝合并层的材料在各孔洞顶部合并而原位形成空洞,且使所述空洞被包裹在氮化铝合并层内部,从而使在所述空洞之上形成的外延层具有平整无裂纹的表面。

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法包括:控制所述氮化铝孔洞形成层的外延生长条件,从而在生长氮化铝孔洞形成层的同时形成复数个孔洞;其中,所述的外延生长条件包括:生长温度为500~950℃、V/III为500~50000、压力为100~500mbar。

进一步地,所述孔洞的直径为1~1000nm。

进一步地,所述孔洞的截面形状包括菱形,内壁晶面为

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法包括:控制所述氮化铝合并层的外延生长条件,从而在氮化铝孔洞形成层上横向生长形成氮化铝合并层;其中,所述的外延生长条件包括:生长温度为1000~1800℃、V/III比为0~500、压力为0~100mbar。

进一步地,所述提高氮化铝材料晶体质量的外延生长方法还包括:调整所述氮化铝合并层的生长速率和/或引入原位掩膜,从而形成所述的空洞。

进一步地,所述空洞的宽度为0~1000nm,纵向深度为0~2000nm。

进一步地,所述氮化铝材料内部空洞的截面形状可以为棱形、三角形、四边形、六边形、八边形、十二边形、圆盘形、圆环形、螺旋形中的任意一种或两种以上的组合,或者其他形状等结构,但不限于此。

进一步地,所述空洞的侧壁晶面为具有一定晶向的晶面族或无固定晶向。

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法包括:至少选用MOCVD、HVPE中的任意一种方式生长形成所述氮化铝孔洞形成层或氮化铝合并层。进一步地,本发明提高AlN材料晶体质量的方法不只适用于MOCVD,还适用于HVPE、MBE等方法生长AlN厚膜材料、以及AlN单晶衬底的生长制备。

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法包括:至少采用MOCVD、MBE或溅射法生长形成所述的氮化铝底层。在所述氮化铝合并层表面循环生长氮化铝孔洞形成层和氮化铝合并层。在厚层AlN厚膜材料或者单晶衬底的生长中,可以采用多层空洞的结构来降低位错密度、弛豫部分张应力,不仅限于单层空洞结构。

进一步地,所述外延生长方法还包括:重复步骤(2)-(3)的操作,从而形成包含多层空洞结构的氮化铝材料。

进一步地,所述空洞形成的方法不仅限于调控温度、V/III比生长条件,还可以包括调整生长压力、速率、通入具有刻蚀性的气体、引入原位掩膜等其他方法。

在一些实施例中,所述提高氮化铝材料晶体质量的外延生长方法包括:通过调节所述生长条件的参数控制氮化铝的横向生长速度和纵向生长速率,使空洞的直径大小逐渐减小,实现氮化铝的横向合并生长形成氮化铝合并层。

在一些实施例中,所述衬底材料可以是GaN、ZnO、AlN、蓝宝石、SiC、Si等中的任意一种或两种以上的组合,但不限于此。

在一些实施例中,可用本方法改善晶体质量的外延材料不仅限于AlN,还可以包含GaN、InN或是类似AlGaN、AlInGaN的合金组合。

其中,在一些更为具体的实施案例之中,所述提高氮化铝材料晶体质量的外延生长方法具体包括以下步骤:

(1)在衬底上通过MOCVD生长、溅射等方法先沉积一层AlN底层,如图1所示。

(2)在AlN底层上,用MOCVD生长AlN孔洞形成层,通过控制生长条件来调控Al原子表面迁移能力,在较低温(500-950℃)、较高V/III(500-50000)、较高压力(100-500mbar)等生长条件下,抑制Al原子表面迁移力,从而让AlN层一边生长、一边形成孔洞,孔洞直径1~1000nm,如图2所示。

(3)在AlN孔洞形成层上继续生长AlN合并层,通过提高生长温度(1000-1800℃)、降低V/III(0-500)、降低生长压力(0-100mbar),来提高Al原子表面迁移力,实现生长模式从纵向生长到横向生长的切换,使得在孔洞顶部合并形成空洞包裹在材料内部,空洞宽度为0-1000nm,纵向深度为0-2000nm;空洞之上合并的外延层具有平整的表面形貌,如图3所示。

(4)可以循环生长步骤(2)和步骤(3),加强空洞对降低位错以及弛豫应力的作用,最后得到表面平整、无裂纹的高质量AlN外延薄膜。

本发明实施例的另一个方面还提供了由前述的方法制备的氮化铝材料。所述氮化铝材料可以是AlN薄膜材料、AlN厚膜材料或者AlN单晶衬底。

进一步地,所述氮化铝薄膜的总厚度为0.3~100μm。

本发明实施例的另一个方面还提供了一种提高半导体材料晶体质量的外延生长方法,其包括:

(1)在衬底上生长形成III-V族氮化物底层;

(2)在所述氮化物底层上生长III-V族氮化物孔洞形成层,同时在所述孔洞形成层内形成复数个孔洞;

(3)在所述孔洞形成层上生长III-V族氮化物合并层,并使形成所述合并层的材料在各孔洞顶部合并而原位形成空洞,且使所述空洞被包裹在所述合并层内部,从而使在所述空洞之上形成的外延层具有平整无裂纹的表面。

在一些实施例中,所述外延生长方法包括:在外延生长所述孔洞形成层时,通过控制生长条件来抑制其中III族元素原子的表面迁移能力,从而在生长所述孔洞形成层的同时形成所述孔洞;其中,控制生长条件的方式包括降低生长温度、提高V/III比、增加生长压力和/或通入刻蚀性气体之中的任意一种或多种方式的组合。

在一些实施例中,所述外延生长方法包括:在外延生长所述合并层时,通过控制生长条件来提高其中III族元素原子的表面迁移能力,从而实现生长模式从纵向生长到横向生长的切换,进而形成所述合并层;其中,控制生长条件的方式包括提高生长温度、降低V/III比和/或生长压力之中的任意一种或多种方式的组合。

在一些实施例中,所述外延生长方法还包括:调整所述合并层的生长速率和/或通过通入具有刻蚀功能的气体进行原位刻蚀,从而形成所述的空洞。

进一步地,所述外延生长方法包括:至少选用MOCVD、MBE、HVPE中的任意一种方式生长形成所述孔洞形成层或合并层。

进一步地,所述外延生长方法包括:至少采用MOCVD、MBE或溅射法生长形成所述底层。

进一步地,所述III-V族氮化物包括AlN、GaN、InN、AlGaN、AlInGaN等中的任意一种或两种以上的组合,但不限于此。亦即,可用本方法改善晶体质量的外延材料不仅限于AlN,还可以包含GaN、InN或是类似AlGaN、AlInGaN的合金组合。

综上所述,本发明创新地提出利用空洞来降低位错密度。穿透位错不会在材料内部无缘无故的消失,只会终止于表面,或是通过诱导两个伯氏矢量相反的位错相遇一起湮没。因此本发明中一方面通过引入空洞在材料内部形成自由表面从而直接终止穿透位错向上延伸,另一方面生长AlN合并层时,侧向外延生长过程中很多未被空洞阻挡的位错又会拐弯从而相遇一起湮没,双重作用下位错密度大幅减小,晶体质量改善效果十分显著。

本发明工艺简单,可以适应于各类外延生长,同时也完全适合规模化生产。相对于工艺复杂的图形化衬底侧向外延,本方法可以在MOCVD里通过一次性生长完成,操作非常简单,不需要光刻、清洗、二次外延等极其影响良率和成本的工序。此外,本方法可以应用于各种衬底上的AlN外延生长,包括蓝宝石衬底、硅衬底、SiC衬底等等,适应性很广泛,完全适合商业化应用。

本发明利用原位生成空洞改善AlN薄膜的思想,打破常规思想,创新地利用空洞来阻挡位错,开辟了改善AlN晶体质量的新思路。本发明提到的空洞是通过控制生长条件来形成的,也有其他方法可能在AlN中原位形成空洞来阻挡位错,也应属于本发明的保护范围。

本发明利用空洞弛豫应力、抑制裂纹的思想,AlN单晶薄膜受制于张应力下极易产生裂纹的客观因素,一直以来无法实现异质外延生长较厚的薄膜。本发明提出通过材料内部的空洞来弛豫应力:一方面通过增加表面积来弛豫生长过程中积累的应变能,降低生长过程中的应力,另一方面通过空洞这种稀疏结构的微形变来弛豫应力,抑制裂纹产生,效果十分显著。本发明提到的空洞是通过控制生长条件来形成的,也有其他方法例如利用卤化物HCl或类似气体刻蚀的方法在AlN中原位形成空洞来弛豫应力、抑制裂纹,也应属于本发明的保护范围。

如下将结合实施例及附图对本发明实施例的技术方案、其实施过程及原理等作进一步的解释说明。

实施例1在硅衬底上制备高质量AlN外延薄膜

S1、衬底热处理:将Si(111)衬底放入MOCVD中,在纯H

S2、预铺Al:将生长温度降低到1050℃,维持纯H

S3、生长AlN底层:铺Al完成后,通入NH

S4、生长AlN孔洞形成层:将生长温度降低到850℃,V/III比调高到2000,压力100mbar,在低温高V/III下生长200nm AlN孔洞形成层,形成菱形孔洞,其内壁晶面为

S5、生长AlN合并层:将生长温度生长提高到1150℃,V/III比降低到20,压力50mbar,在高温低V/III下生长300nm AlN合并层,形成空洞,内壁无固定晶向,空洞宽度约50~100nm,纵向深度约100~200nm。

本实施例所得到的AlN外延层,通过截面扫描透视显微镜下可以清晰看到材料内部存在高密度空洞,如图5所示,且观察发现空洞对穿透位错有高效的阻挡和过滤作用。在光学显微镜下看没有裂纹,说明空洞很好地弛豫了AlN和衬底降温过程中产生的张应力,避免裂纹产生。在原子力显微镜(AFM)下观察,其表面平整,通过X射线衍射(XRD)扫描其(0002)面摇摆曲线半高宽低于500arscec,

实施例2在平面蓝宝石衬底上制备高质量AlN外延薄膜

S1、溅射AlN底层:在蓝宝石衬底上,溅射50nm AlN薄膜作为AlN底层。

S2、将AlN底层放入MOCVD中,升高温到1150℃,同时通入H

S3、生长AlN孔洞形成层:将生长温度降低到900℃,V/III比调高到5000,压力300mbar,在低温高V/III下生长300nm AlN孔洞形成层,形成菱形孔洞,其内壁晶面为

S4、生长AlN合并层:将生长温度生长提高到1200℃,V/III比降低到50,压力30mbar,在高温低V/III下生长700nm AlN合并层,形成材料内部的空洞,空洞平均宽度90nm,纵向深度约150nm。

S5、再循环S3和S4步骤3次,最终得到总厚度约3μm的高质量AlN薄膜。

本实施例所得到的AlN外延层,总厚度达3μm且表面没有裂纹。通过XRD扫描其(0002)面摇摆曲线半高宽低于200arscec,

实施例3在硅衬底上制备高质量高Al组分AlGaN外延薄膜

S1、衬底热处理:将Si(111)衬底放入MOCVD中,在纯H

S2、预铺Al:将生长温度降低到1050℃,维持纯H

S3、生长AlN底层:铺Al完成后,通入NH

S4、生长AlGaN底层:在AlN底层基础上,同时通入NH

S5、生长AlGaN孔洞形成层:将生长温度降低到500℃,V/III比调高到5000,压力200mbar,在低温高V/III下生长300nm AlGaN孔洞形成层,形成菱形孔洞,其内壁晶面为

S6、生长AlGaN合并层:将生长温度生长提高到1150℃,V/III比降低到500,压力100mbar,在高温低V/III下生长500nm AlGaN合并层,形成空洞,内壁无固定晶向,空洞宽度约90nm,纵向深度200nm。

本实施例所得到的AlGaN外延层,Al组分为80%,总厚度达1μm且表面没有裂纹。通过XRD扫描其(0002)面摇摆曲线半高宽低于400arscec,

实施例4在SiC衬底上制备高质量高Al组分AlInGaN外延薄膜

S1、衬底热处理:将6H-SiC衬底放入MOCVD中,升高温度到1200℃,通入H

S2、生长AlN底层:退火完成后,生长300nm AlN底层,生长温度为1250℃,生长V/III为150。

S3、生长AlN孔洞形成层:降低温度到900℃,增加V/III比到1500,压力500mbar,在低温高V/III下生长200nm AlN孔洞形成层,形成菱形孔洞,其内壁晶面为

S4、生长AlInGaN合并层:将生长温度生长提高到1000℃,V/III比降低到500,压力100mbar,且将生长气氛切换到以N

S5、再循环S3和S4步骤4次,最终得到总厚度约3μm的高质量四元合金AlInGaN薄膜。

本实施例所得到的四元合金AlInGaN外延层,Al组分为95%,In组分2%,Ga组分3%,总厚度达3μm且表面没有裂纹。通过XRD扫描其(0002)面摇摆曲线半高宽低于100arscec,

实施例5在蓝宝石衬底上用HVPE法制备高质量AlN

S1、衬底热处理:将蓝宝石衬底放入反应室中,在纯H

S2、生长AlN缓冲层:热处理后,将温度降低1000℃,通入NH

S3、生长AlN底层:将生长温度升高到1450℃,V/III降低到20,在此条件下生长500nm AlN底层。

S4、原位刻蚀形成孔洞:停止通入NH

S5、生长AlN合并层:刻蚀完成后,将生长温度提高到1500℃,V/III保持20,压力20mbar,通入NH

本实施例在蓝宝石衬底上用HVPE法生长了2μm厚AlN外延层,通过利用HCl气体原位刻蚀形成空洞,起阻挡位错降低位错密度的作用。通过XRD扫描其(0002)面摇摆曲线半高宽低于200arscec,

对照例1在硅衬底上用传统方法生长AlN外延薄膜

S1、衬底热处理:将Si(111)衬底放入MOCVD中,在纯H

S2、预铺Al:将生长温度降低到1050℃,维持纯H

S3、生长AlN底层:铺Al完成后,通入NH

S4、生长高温AlN层:将生长温度生长提高到1150℃,V/III比降低到20,压力50mbar,在高温低V/III下生长500nm高温AlN层。

本对照例是用传统方法在硅衬底上生长AlN外延层,用于与实施例1对比。本对照例所得到的AlN外延层,在光学显微镜下有密集的裂纹,说明外延层受到很大的张应力作用,导致外延层通过产生裂纹来弛豫应力。通过X射线衍射(XRD)扫描其(0002)面摇摆曲线半高宽为867arscec,

本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

在本发明案中标题及章节的使用不意味着限制本发明;每一章节可应用于本发明的任何方面、实施例或特征。

在本发明案通篇中,在将组合物描述为具有、包含或包括特定组份之处或者在将过程描述为具有、包含或包括特定过程步骤之处,预期本发明教示的组合物也基本上由所叙述组份组成或由所叙述组份组成,且本发明教示的过程也基本上由所叙述过程步骤组成或由所叙述过程步骤组组成。

应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

- 提高氮化铝材料晶体质量的外延生长方法及氮化铝材料

- 一种铈掺杂氮化铝材料及其制备方法、发光特性调控方法