半导体器件的制造方法

文献发布时间:2023-06-19 12:19:35

技术领域

本申请属于半导体器件领域,具体涉及一种半导体器件的制造方法。

背景技术

电子产品的覆盖面越发广泛,其中电力电子二极管作为一种半导体器件在提高电子产品的发展中占有重要角色。二极管是用半导体材料(硅、砷、锗等)制成的一种电子器件。封装的功能在于给半导体芯片提供足够的保护,防止芯片在空气中长期暴露或机械损伤而失效,以提高芯片的稳定性,保护芯片的安全。对于电力电子二极管器件的封装,还需要具有良好的散热性,好的封装可以让二极管器件具备更好的散热环境,进而提升二极管器件的寿命。因此,半导体芯片的封装对于半导体器件的可靠性和安全性极为重要,特别是在未来物联网和5G技术的发展中,对电子产品的可靠性和安全性提出了更高的要求,对于高能量、高可靠性、高性能和低成本的半导体封装也更为紧迫。

二极管器件在制造过程中,往往会造成内部芯片的碎裂,一致性较差,使得二极管器件的成品良率没有保障。

因此,需要提供一种新的半导体器件的制造方法,使得可以提高半导体器件制造一致性和良率。

发明内容

本发明提供一种新的半导体器件的制造方法,使得可以提高制造半导体器件的一致性,提高生产良率。

根据第一方面,一种实施例中提供一种半导体器件的制造方法,包括:

提供由半导体材料制成的第一应力缓冲层和第二应力缓冲层;

提供第一导热金属层、二极管芯片、第二导热金属层,其中,所述第一导热金属层和第二导热金属层为导热金属材料,所述第一应力缓冲层和第二应力缓冲层的材料与所述二极管芯片材料相同;

将第一导热金属层作为底部电极,在所述第一导热金属层上依次设置第一应力缓冲层、二极管芯片、第二应力缓冲层以及第二导热金属层,形成初级工件,其中,在所述第一导热金属层、第一应力缓冲层、二极管芯片、第二应力缓冲层以及第二导热金属层的每相邻的两层之间设置有焊片或者锡膏层;

将所述初级工件放置烧结炉中进行烧结工艺,形成半导体器件。

一种实施例中,所述将第一导热金属层作为底部电极,在所述第一导热金属层上依次设置第一应力缓冲层、二极管芯片、第二应力缓冲层以及第二导热金属层,形成初级工件,包括:

提供石墨板以及定位石墨套板,并将所述第一导热金属层定位放置在所述石墨板上,然后再摆上定位石墨套板,使所述第一导热金属层位于所述定位石墨套板内;

在所述第一应力缓冲层的一面印刷锡膏;

将所述应力缓冲层印刷了锡膏的那一面朝向所述第一导热金属层,并填装到定位石墨套板内,使所述第一应力缓冲层与所述第一导热金属层接触;

在所述二极管芯片的一面印刷锡膏;

将所述二极管芯片印刷了锡膏的那一面朝向所述第一应力缓冲层,并填装到定位石墨套版内,使所述二极管芯片与所述第一应力缓冲层接触;

在所述第二应力缓冲层的一面印刷锡膏;

将所述第二应力缓冲层印刷了锡膏的那一面朝向所述二极管芯片,并填装到定位石墨套版内,使所述第二应力缓冲层与所述二极管芯片接触;

在所述第二导热金属层的一面印刷锡膏;

将所述第二导热金属层印刷了锡膏的那一面朝向所述第二应力缓冲层,并填装到定位石墨套版内,使所述第二导热金属层与所述第二应力缓冲层接触,以形成初级工件。

一种实施例中,所述将第一导热金属层作为底部电极,在所述第一导热金属层上依次设置第一应力缓冲层、二极管芯片、第二应力缓冲层、第二导热金属层以及第二电极,形成初级工件,包括:

提供石墨板、定位石墨套板以及多个焊片,多个焊片包括第一焊片、第二焊片、第三焊片以及第四焊片,并将所述第一导热金属层定位放置在所述石墨板上,然后再摆上定位石墨套板,使所述第一导热金属层位于所述定位石墨套板内;

将所述第一焊片定位摆放在所述第一导热金属层上,并位于所述定位石墨套板内;

将所述第一应力缓冲层定位摆放在所述第一焊片上;

将所述第二焊片定位摆放在所述第一应力缓冲层上;

将所述二极管芯片定位摆放在所述第二焊片上;

将所述第三焊片定位摆放在所述二极管芯片上;

将所述第二应力缓冲层定位摆放在所述第三焊片上;

将所述第四焊片定位摆放在所述第二应力缓冲层上;

将所述第二导热金属层定位摆放在所述第四焊片上,以形成初级工件。

一种实施例中,还包括:提供第二电极,并将所述第二电极连接在所述第二导热金属层上。

一种实施例中,所述将所述第二电极连接在所述第二导热金属层上,包括:

在所述第二电极的部分区域上点上锡膏;

将所述第二电极上具有锡膏的一面朝向所述第二导热金属层,使所述第二电极与所述第二导热金属层接触;

或者,

提供第五焊片,并通过所述焊片摇盘将所述第五焊片定位摆放在所述第二导热金属层上;

将所述第二电极定位摆放在所述第五焊片上。

一种实施例中,所述第一应力缓冲层或所述第二应力缓冲层可以是单层或者多层。

一种实施例中,当所述第一应力缓冲层或所述第二应力缓冲层为单层时,所述第一应力缓冲层或所述第二应力缓冲层的厚度为100μm-350μm。

一种实施例中,当所述第一应力缓冲层或所述第二应力缓冲层为多层时,多层所述第一应力缓冲层的总厚度或者多层所述第二应力缓冲层的总厚度不超过350μm。

一种实施例中,将所述初级工件放置烧结炉中进行烧结工艺,包括:将所述初级工件放置隧道链式焊接炉或者真空炉中进行烧结工艺。

一种实施例中,将所述初级工件放置烧结炉中进行烧结工艺之后,还包括:

将烧结之后的初级工件进行冷却和清洗;

对所形成的半导体器件进行塑封包胶工艺。

依据上述实施例的半导体器件的制造方法包括提供由硅材料制成的第一应力缓冲层和第二应力缓冲层以及提供第一导热金属层、二极管芯片、第二导热金属层,并将所述第一导热金属层作为底部电极,在所述第一导热层上依次设置第一应力缓冲层、二极管芯片、第二应力缓冲层以及第二导热金属层,其中,在第一导热层和第一应力缓冲层之间、第一应力缓冲层和二极管芯片之间、二极管芯片和第二应力缓冲层之间、第二应力缓冲层和第二导热金属层之间均设置有锡膏或者焊片,形成初级工件,并将所形成的初级工件进行烧结,最终形成半导体器件,由于良好的半导体器件需要良好的散热能力,在二极管芯片的两面不仅设置了第一导热金属层和第二导热金属层,还在第一导热金属层与二极管芯片之间、第二导热金属层和二极管芯片之间设置的硅材料制成的第一应力缓冲层和第二应力缓冲层,由于通过应力缓冲层连接散热金属层,并结合了烧结的方式制成半导体器件,使器件更加稳定同时在烧结过程中散热金属层不直接将应力作用在二极管芯片上,而是作用在应力缓冲层上,提高了器件制造的良率和一致性。

附图说明

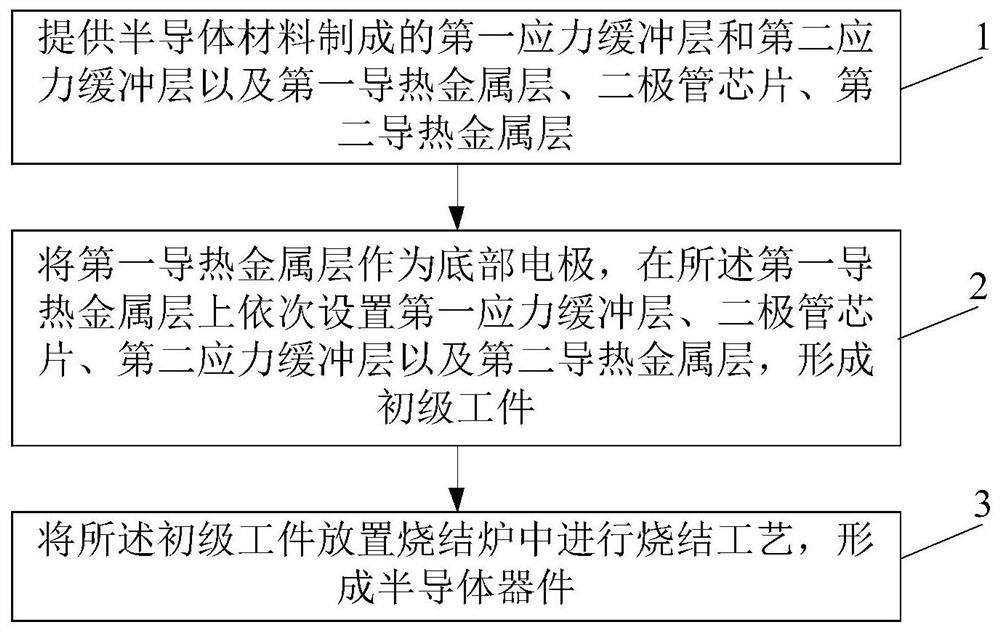

图1为本发明一实施例提供的半导体的制造方法流程图;

图2为本发明一实施例提供的半导体结构示意图;

图3为本发明另一实施例的提供的半导体结构示意图。

具体实施方式

下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本申请能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本申请相关的一些操作并没有在说明书中显示或者描述,这是为了避免本申请的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本申请所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

经分析可知,在电力电子二极管器件制造过程中,需要设置散热片给二极管芯片散热,现有技术中往往是将二极管芯片的两个连接面分别直接与散热金属连接。经研究发现,由于散热金属的材料与二极管芯片之间的热膨胀系数差异较大,无论是在焊接烧结还是在客户使用过程中时浪涌冲击所产生的高温,会使得散热金属材料的膨胀尺寸远远大于二极管硅芯片的膨胀尺寸,这会导致散热金属与二极管芯片产生应力不均,特别是散热金属膨胀大于二极管芯片的膨胀,使得散热金属会对二极管芯片施加应力,在持续作用下硅芯片开裂失效。并且,由于散热金属在加工过程中会残留内应力,而金属材料存在应力松弛和蠕变效应,散热金属在内应力和时间的作用下发生非弹性变形,非弹性变形产生的应力作用于二极管芯片,最终也导致硅芯片的开裂失效,因此,使得二极管器件制造的良率降低。

因此,在对二极管器件的制造过程中,需要避免散热金属对芯片材料施加的应力,保障其制造的一致性。

在本发明实施例中的半导体器件的制造方法包括提供由硅材料制成的第一应力缓冲层和第二应力缓冲层以及提供第一导热金属层、二极管芯片、第二导热金属层,并将所述第一导热金属层作为底部电极,在所述第一导热层上依次设置第一应力缓冲层、二极管芯片、第二应力缓冲层以及第二导热金属层,其中,在第一导热层和第一应力缓冲层之间、第一应力缓冲层和二极管芯片之间、二极管芯片和第二应力缓冲层之间、第二应力缓冲层和第二导热金属层之间均设置有锡膏或者焊片,形成初级工件,并将所形成的初级工件进行烧结,最终形成半导体器件,由于良好的半导体器件需要良好的散热能力,在二极管芯片的两面不仅设置了第一导热金属层和第二导热金属层,还在第一导热金属层与二极管芯片之间、第二导热金属层和二极管芯片之间设置的硅材料制成的第一应力缓冲层和第二应力缓冲层,由于通过应力缓冲层连接散热金属层,并结合了烧结的方式制成半导体器件,使器件更加稳定同时在烧结过程中散热金属层不直接将应力作用在二极管芯片上,而是作用在应力缓冲层上,提高了器件制造的良率和一致性。

参考图1,本实施例一种半导体器件的制造方法包括:

步骤1,提供半导体材料制成的第一应力缓冲层201和第二应力缓冲层202以及第一导热金属层100、二极管芯片300、第二导热金属层400,其中,所述第一导热金属层100和第二导热金属层400为导热金属材料,所述第一应力缓冲层201和第二应力缓冲层202的材料与所述二极管芯片300材料相同。

本实施中,所提供的二极管芯片300可以是电力二极管内部的芯片,也可以是半导体整流器中使用的芯片。所述二极管芯片300具有第一焊接面和与所述第一焊接面相对的第二焊接面,可以理解为所述第一焊接面和所述第二焊接面为相对称的两个面,所述第一焊接面和所述第二焊接面能够与外部形成导电连接。

本实施例中所述二极管芯片300的材料可以为硅、砷或锗。例如,当所提供的二极管芯片300的材料为硅时,所述第一应力缓冲层201和第二应力缓冲层202的材料为硅材料制成的。

本实施例中,所述提供的所述第一应力缓冲层201或所述第二应力缓冲层202可以是单层或者多层。

当所述第一应力缓冲层201或所述第二应力缓冲层202为单层时,所述第一应力缓冲层201或所述第二应力缓冲层202的厚度为100μm-350μm。

一些实施例中,第一应力缓冲层201和第二应力缓冲层202厚度相同且为300μm。

一些实施例中,第一应力缓冲层201和第二应力缓冲层202厚度相同且为350μm。

当所述第一应力缓冲层201或所述第二应力缓冲层202为多层时,多层所述第一应力缓冲层201的总厚度或者多层所述第二应力缓冲层202的总厚度可以不超过350μm,能够更好的避免二极管芯片300碎裂。

本实施例中,所述第一散热层和所述第二散热层的厚度可以为1nm-100nm。

步骤2,将第一导热金属层100作为底部电极,在所述第一导热金属层100上依次设置第一应力缓冲层201、二极管芯片300、第二应力缓冲层202以及第二导热金属层400,形成初级工件,其中,在所述第一导热金属层100、第一应力缓冲层201、二极管芯片300、第二应力缓冲层202以及第二导热金属层400的每相邻的两层之间设置有焊片或者锡膏层。

本实施例中,所述焊片为锡、铅、银或者其合金。

一些实施例中,所述将第一导热金属层100作为底部电极,在所述第一导热金属层100上依次设置第一应力缓冲层201、二极管芯片300、第二应力缓冲层202以及第二导热金属层400,形成初级工件,可以依次为如下步骤:

第一步,提供石墨板以及定位石墨套板,并将所述第一导热金属层100定位放置在所述石墨板上,然后再摆上定位石墨套板,使所述第一导热金属层100位于所述定位石墨套板内。

第二步,在所述第一应力缓冲层201的一面印刷锡膏。

本实施例中,通过锡膏印刷网板将锡膏印刷在所述第一应力缓冲层201的一面上。

第三步,将所述应力缓冲层印刷了锡膏的那一面朝向所述第一导热金属层100,并填装到定位石墨套板内,使所述第一应力缓冲层201与所述第一导热金属层100接触。

本实施例中,通过芯片摇盘将所述应力缓冲层印刷了锡膏的那一面朝向所述第一导热金属层100,并填装到定位石墨套板内。保障器件制造过程中每一层之间衔接的准确。

第四步,在所述二极管芯片300的一面印刷锡膏。

本实施例中,通过锡膏印刷网板将锡膏印刷在所述二极管芯片300的一面上。

第五步,将所述二极管芯片300印刷了锡膏的那一面朝向所述第一应力缓冲层201,并填装到定位石墨套版内,使所述二极管芯片300与所述第一应力缓冲层201接触。

本实施例中,通过芯片摇盘将所述二极管芯片300印刷了锡膏的那一面朝向所述第一应力缓冲层201填装到定位石墨套版内。

第六步,在所述第二应力缓冲层202的一面印刷锡膏。

本实施例中,通过锡膏印刷网板将锡膏印刷在所述第二应力缓冲层202的一面上。

第七步,将所述第二应力缓冲层202印刷了锡膏的那一面朝向所述二极管芯片300,并填装到定位石墨套版内,使所述第二应力缓冲层202与所述二极管芯片300接触。

本实施例中,通过芯片摇盘将所述第二应力缓冲层202印刷了锡膏的那一面朝向所述二极管芯片300填装到定位石墨套版内。

第八步,在所述第二导热金属层400的一面印刷锡膏。

本实施例中,通过锡膏印刷网板将锡膏印刷在所述第二导热金属层400的一面上。

第九步,将所述第二导热金属层400印刷了锡膏的那一面朝向所述第二应力缓冲层202,并填装到定位石墨套版内,使所述第二导热金属层400与所述第二应力缓冲层202接触,以形成初级工件。

本实施例中,通过芯片摇盘将所述第二导热金属层400印刷了锡膏的那一面朝向所述第二应力缓冲层202填装到定位石墨套版内。

一些实施例中,参考图2,还可以提供第二电极600,所述第二电极600适合从所述第二导热层向所述第一导热电极层延伸,使所述第二电极600的端部与所述第一导热电极层位于同一水平面。

一些实施例中,参考图3,还可以提供第二电极600,所述第二电极600包括第一部分电极以及第二部分电极,所述第一部分电极的一端固定连接在所述第二导热层的端部,另一端设置为弯折连接段,所述第二部分电极的一端设置为弯折连接段,与所述第一部分电极的弯折连接段配合焊接固定,所述第二部分电极的另一端延伸至与所述第一导热电极层位于同一水平面。

可以通过针筒点胶机在所述第二电极600的部分区域上点上锡膏,然后将所述第二电极600上具有锡膏的一面朝向所述第二导热金属层400,使所述第二电极600与所述第二导热金属层400接触。

在其他一些实施例中,所述将第一导热金属层100作为底部电极,在所述第一导热金属层100上依次设置第一应力缓冲层201、二极管芯片300、第二应力缓冲层202、第二导热金属层400以及第二电极600,形成初级工件,还可以依次为如下步骤:

第一步,提供石墨板、定位石墨套板以及多个焊片,多个焊片包括第一焊片11、第二焊片12、第三焊片13以及第四焊片14,并将所述第一导热金属层100定位放置在所述石墨板上,然后再摆上定位石墨套板,使所述第一导热金属层100位于所述定位石墨套板内。

本实施例中,所述一焊片、第二焊片12、第三焊片13以及第四焊片14为锡铅银合金焊片。

第二步,提供焊片摇盘,通过所述焊片摇盘将所述第一焊片11定位摆放在所述第一导热金属层100上,并位于所述定位石墨套板内。

第三步,提供芯片摇盘,通过所述芯片摇盘将所述第一应力缓冲层201定位摆放在所述第一焊片11上。

第四步,通过所述焊片摇盘将所述第二焊片12定位摆放在所述第一应力缓冲层201上。

第五步,通过所述芯片摇盘将所述二极管芯片300定位摆放在所述第二焊片12上。

第六步,通过所述焊片摇盘将所述第三焊片13定位摆放在所述二极管芯片300上。

第七步,通过所述芯片摇盘将所述第二应力缓冲层202定位摆放在所述第三焊片13上。

第八步,通过所述焊片摇盘将所述第四焊片14定位摆放在所述第二应力缓冲层202上。

第九步,通过所述芯片摇盘将所述第二导热金属层400定位摆放在所述第四焊片14上,以形成初级工件。

本实施例中,还进行硅胶涂层工艺,以形成硅胶涂层500,所述硅胶涂层工艺在所述第一导热电极层100的上方,包覆在所述第一应力过渡层201、第二应力过渡层202以及二极管芯片300的外周,所述硅胶涂层还可以包覆在部分所述第二导热层400的外周。所述硅胶涂层的材料可以是聚酰亚胺或硅树脂材料,可以提高该二极管芯片300的安全性。

一些实施例中,参考图2,还可以提供第二电极600,所述第二电极600适合从所述第二导热层向所述第一导热电极层延伸,使所述第二电极600的端部与所述第一导热电极层位于同一水平面。

可以提供第五焊片15,并通过焊片摇盘将所述第五焊片15定位摆放在所述第二导热金属层400上,并将所述第二电极600定位摆放在所述第五焊片15上。

一些实施例中,参考图3,还可以提供第二电极600,所述第二电极600包括第一部分电极601以及第二部分电极602,所述第一部分电极的一端固定连接在所述第二导热层的端部,另一端设置为弯折连接段,所述第二部分电极的一端设置为弯折连接段,与所述第一部分电极的弯折连接段配合焊接固定,所述第二部分电极的另一端延伸至与所述第一导热电极层位于同一水平面。

步骤3,通过上述步骤形成初级工件后,将所述初级工件放置烧结炉中进行烧结工艺,形成半导体器件。

本实施例中,将所述初级工件放置隧道链式焊接炉或者真空炉中进行烧结工艺,烧结完成之后,还包括:

将烧结之后的初级工件进行冷却和清洗,最后对所形成的半导体器件进行塑封包胶工艺。

对冷却出炉后的工件进行残留助焊剂清洗,以保证工件的表面洁净度。

本实施例中可以通过压机注进塑封包胶进行塑封成型,以给该器件外部形成保护层700,完成产品的封装。

通过上述方法制造的二极管器件,由于没有将二极管芯片300表面直接与散热层连接,而是通过应力缓冲层连接,使得在器件制造过程中的烧结时或者器件使用过程中的器件发热时,散热层所出现的内应力不直接作用在二极管芯片300上,而是作用在应力缓冲层上,这样一方面使得在制造二极管器件的烧结过程中不至于造成芯片碎裂,提高了器件制造的一致性和良率,而且避免了在使用过程中器件的发热散热导致损坏芯片的情况,提高使用过程中器件的可靠性和稳定性。

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

- 半导体器件用部材、以及半导体器件用部材形成液和半导体器件用部材的制造方法、以及使用该方法制造的半导体器件用部材形成液、荧光体组合物、半导体发光器件、照明装置和图像显示装置

- 半导体器件的制造方法、半导体器件的制造装置、半导体器件、半导体器件的制造程序、半导体用处理剂以及转印用部件