一种金属泡沫复合材料及其制备方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及一种金属泡沫复合材料及其制备方法,属于复合材料领域。

背景技术

复合材料应用在重量敏感型结构中可以降低加强筋板的使用,显著地降低制品的重量,因此,在诸如造船、装甲车工业、航天航空等领域应用越来越广泛。

金属基复合泡沫材料具有独特的多孔性质,其密度比实体金属材料低,而且能够缓冲和吸收冲击能量,因此广泛地应用于夹层板以及大型便携式构件中。然而,金属基复合泡沫材料的强度不佳,限制了金属基复合泡沫材料的进一步应用。

如何提供一种低密度、高强度复合材料,拓宽复合材料的应用范围是本领域亟待解决的问题。

发明内容

本发明提供一种金属泡沫复合材料,该金属泡沫复合材料密度低,强度高。

本发明还提供上述金属泡沫复合材料的制备方法,通过该制备方法可以简单高效地获得上述金属泡沫复合材料。

本发明还提供一种轻质高强零件,该零件包括密度低、强度高的金属泡沫复合材料,因此,该零件具有质量轻、强度高的特点。

本发明提供一种金属泡沫复合材料,所述金属泡沫复合材料包括内核层和设置在所述内核层至少部分表面的金属层,所述金属层的致密度不低于90%;

所述内核层包括金属和空心无机材料;

所述空心无机材料选自飞灰、Al

如上所述的金属泡沫复合材料,其中,所述金属层的材质为镁、铝、铁、钛及其合金中的至少一种。

如上所述的金属泡沫复合材料,其中,所述金属层的厚度为0.1-10mm。

如上所述的金属泡沫复合材料,其中,所述内核层的厚度为5-30mm。

如上所述的金属泡沫复合材料,其中,所述飞灰的体积为所述金属与飞灰总体积的20-80%。

如上所述的金属泡沫复合材料,其中,所述飞灰为空心飞灰,所述空心飞灰的粒径为212-850μm,壁厚为50-350μm。

如上所述的金属泡沫复合材料,其中,所述金属为镁、铝、铁、钛及其合金中的至少一种。

本发明还提供一种上述金属泡沫复合材料的制备方法,包括以下步骤:

1)在模具内由下而上依次铺设第一层金属板、混合层和第二层金属板后密封模具;

2)将模具升温至400-900℃,加压至5-30MPa,并保持45-120min,冷却,得到所述金属泡沫复合材料;

其中,所述第一层金属板和所述第二层金属板的致密度不低于90%,所述混合层包括金属粉和空心无机材料,所述空心无机材料选自飞灰、Al

如上所述的制备方法,其中,所述混合层还包括酒精,所述步骤1)和步骤2)之间还包括,将所述模具升温至250-350℃并保持30-60min。

本发明还提供一种零件,其中,所述零件包括上述的金属泡沫复合材料。

本发明的金属泡沫复合材料包括内核层和设置在内核层至少部分表面的金属层,由于内核层包括密度较小的飞灰、Al

此外,本发明使用的飞灰是一种工业副产品,本发明可以实现对飞灰的再次利用,实现高价值转换,有利于降低工业副产品对环境的污染,促进绿色工业的发展。

本发明的金属泡沫复合材料的制备方法,工序简单,制备条件简单易控,能够高效获得金属泡沫复合材料。

值得一提的是,通过本发明的制备方法可以更精确地控制金属层的厚度,从而更精准地调控金属泡沫复合材料的密度和强度。

本发明提供一种轻质高强零件,该零件采用密度低、强度高的金属泡沫复合材料,因此,该零件具有质量轻、强度高的特点。

附图说明

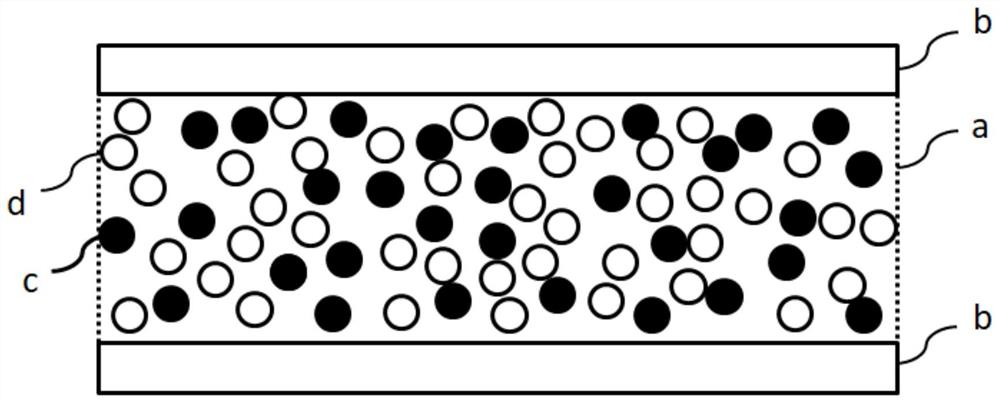

图1为本发明一实施例中金属泡沫复合材料的结构示意图;

图2为本发明另一实施例中金属泡沫复合材料的结构示意图。

附图标记说明:

a:内核层;

b:金属层;

c:实心金属颗粒

d:空心无机材料。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的部分实施例,而非全部。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供一种金属泡沫复合材料,包括内核层a和设置在内核层至少部分表面的金属层b,金属层b的致密度不低于90%;

内核层a包括金属和空心无机材料d,其中,金属为实心金属颗粒c,空心无机材料d可选自飞灰、Al

图1为本发明一实施例中金属泡沫复合材料的结构示意图。

本发明中致密度是指金属泡沫复合材料的实际密度与理论密度的比值,在具体实施过程中,金属层的实际密度可以通过基于阿基米德排水法原理制备的电子密度仪获得。

本发明中飞灰是指火力发电站矿石燃烧形成的粉煤灰,其化学成分主要有二氧化硅(SiO

本发明对金属泡沫复合材料的形状不作严格限制,任何规则或不规则的几何形状。本发明对内核层a和/或金属层b的形状不作严格限制,内核层a和/或金属层b的形状可以是任何规则或不规则的几何形状。在本发明中,不同位置处,金属层b和/或内核层a的厚度可以相同也可以不同。

在具体实施过程中,金属泡沫复合材料各组成部分的形状、各位置金属层b和内核层a的厚度等可以根据需求进行设计,并可以通过设计相应形状的模具实现。

本发明对实心金属颗粒c和空心无机材料d的形状不做严格限制,例如,实心金属颗粒c和空心无机材料d的形状可以是球形、也可以是椭球型、或其他任何不规则的形状。

本发明中,内核层由空心无机材料和实心金属颗粒构成,其中,空心无机材料可选自飞灰、Al

本发明内核层包括金属与空心无机材料并且内核层具有大量的孔隙,在受力过程中,内核层中的空心无机材料能够吸收能量,而孔隙的存在能够缓冲能量,因此,本发明的复合材料能够在受力时吸收、缓冲能量并承受较大变形,具有良好的吸能缓冲性能。

本发明对金属层b是否对内核层a形成完全包覆不作严格限制,例如,金属层b可以如图1所示,只对内核层a形成部分包覆。

图2为本发明另一实施例中金属泡沫复合材料的结构示意图。如图2所示,在本发明的一些实施方式中,金属层b对内核层a形成完全包覆。

金属泡沫复合材料内核层的高孔隙率有利于金属泡沫复合材料密度的降低、吸收能量与缓冲能量性能的提升,然而,一味地提高内核层的孔隙率会使得内核层结构不稳定,发生内核层掉粉等现象,从而影响金属泡沫复合材料的性能。发明人在研究过程中发现,内核层的孔隙率控制在30-60%的范围内时,金属泡沫复合材料的综合性能表现更佳。

本发明对金属层的材质不作严格限制,只要致密度不低于90%即可;在本发明的一些实施方式中,金属层的材质是镁、铝、铁、钛及其合金中的至少一种。

金属层在金属泡沫复合材料中主要起增强的作用,并同时对金属泡沫复合材料的密度产生影响。金属层的厚度越大,金属层对金属泡沫复合材料的增强效果越好,但是会使得金属泡沫复合材料的密度越大。因此,为了使得金属泡沫复合材料在强度大的同时具有较小的密度,在本发明的一些实施方式中,金属层的厚度为0.1-10mm,优选2-5mm。

能够理解,内核层的厚度越大,金属泡沫复合材料的密度越小,而强度越低;内核层的厚度越小,金属泡沫复合材料的密度越大,强度越大。发明人在研究过程中发现,当内核层的厚度为5-30mm,优选8-15mm时,金属泡沫复合材料兼具低密度和高强度的特性,因此金属泡沫复合材料在受到冲击时吸收和缓冲能量能力优异,能够广泛地应用在诸如飞机吸音降噪部件、汽车缓冲减震部件等领域。

提高内核层中飞灰的体积分数有利于降低金属泡沫复合材料的密度,提升金属泡沫复合材料对能量的吸收能力。但是一味地提高飞灰的体积分数不利于金属泡沫复合材料的强度以及内核层与金属层之间的稳固结合,飞灰体积分数过大时,金属层与内核层有分离的风险,金属泡沫复合材料的结构稳定受到破坏,强度也会受到影响。一般地,飞灰的体积分数为金属与飞灰总体积的20-80%。

发明人在研究过程中发现,当飞灰的体积为金属与飞灰颗粒总体积的50-70%时,金属泡沫复合材料的结构稳定性优异,能够在具有较低密度的同时兼顾较优的强度,表现出更优良的综合性能。

空心结构的飞灰更有利于对能量的吸收,提高金属泡沫复合材料对能量的吸收能力。进一步地,粒径较小的空心飞灰,有利于空心飞灰在内核层中的均匀分布,从而使得避免金属泡沫复合材料的内核层中产生各处性能不均一的问题,然而,过小粒径的空心飞灰会降低内核层的孔隙率,使得金属泡沫复合材料缓冲能量的能力降低,并且,空心飞灰粒径过小时,空心飞灰的表面能相当大,容易在制备过程中发生团聚,从而不利于空心飞灰的分散以及金属泡沫复合材料的制备。此外,空心飞灰的粒径和壁厚对空心飞灰的密度和强度也有影响,粒径大、壁厚大,空心飞灰的密度小,但是强度低,从而影响金属泡沫复合材料的密度和强度。

本发明对所使用的空心飞灰的粒径不作特别地限制,但发明人在研究过程中发现,当空心飞灰粒径为212-850μm,壁厚为50-350μm时,飞灰不易发生团聚,保证了内核层中飞灰的均匀分布,内核层各处性能均一,同时有利于实现金属泡沫复合材料的小密度和高强度。

本发明对内核层中金属不作严格限制,在本发明的一些实施方式中,金属为镁、铝、铁、钛及其合金中的至少一种。

本发明中,金属层的材质可以与内核层中金属的材质相同,例如,金属层的材质为镁合金,金属粉(即实心金属颗粒)为镁合金;金属层的材质和内核层中金属的材质可以不同,例如,金属层的材质为铝合金,内核层中金属为钛合金。在具体实施过程中,内核层中金属的材质可以根据需要选择。

本发明对金属的粒径不作严格限制,在本发明的一些实施方式中,金属粉的粒径为41-53μm。

本发明的另一方面还提供一种上述金属泡沫复合材料的制备方法,包括:

1)在模具内由下而上依次铺设第一层金属板、混合层和第二层金属板后密封模具;

2)将模具升温至400-900℃,加压至5-30MPa,并保持45-120min,冷却,得到金属泡沫复合材料;

其中,第一层金属板和第二层金属板的致密度不低于90%,混合层包括金属粉和空心无机材料,其中空心无机材料选自飞灰、Al

步骤1)中模具内的第一层金属板和第二层金属板经过步骤2)后生成金属泡沫复合材料的金属层,混合层在经过步骤2)后生成金属泡沫复合材料的内核层。

一般情况下,为了降低金属泡沫复合材料的密度,提升金属泡沫复合材料的吸能缓冲性能,往往需要严格把握原料的加工温度、压力,从而提升内核层的孔隙率;而金属泡沫复合材料强度的提升,往往需要对原料施加较高的温度和压力,从而使产物具有较高的致密度,因此,低密度和高强度的特性往往难以同时兼顾。本发明在制备金属泡沫复合材料的过程中,通过对原料进行了限定而实现了金属泡沫复合材料低密度和高强度的分别控制,从而使得到同时具有低密度和高强度特性的金属泡沫复合材料。

具体地,本发明选用致密度不低于90%的金属板作为金属泡沫复合材料金属层的原料,发明人发现,金属板在400-900℃,5-30MPa,45-120min的加工条件下,其自身的致密度往往不发生改变,因此金属板能够在该条件下使金属泡沫复合材料具有高致密的外壳,有利于金属泡沫复合材料强度的提升。

此外,本发明选用金属粉和空心无机材料作为金属泡沫复合材料内核层的原料,在400-900℃,5-30MPa,45-120min的加工条件下,金属层和空心无机材料烧结形成的内核层具有适宜的孔隙率,既有利于降低金属泡沫复合材料的质量,同时也保证了对外力的吸收缓冲能力。因此,本发明的金属泡沫复合材料的制备方法在调控内核层的孔隙率时不影响金属层的致密度,能够避免降低金属泡沫复合材料密度的时候引起金属泡沫复合材料强度的劣化,更有利于实现金属泡沫复合材料低密度与高强度的兼顾。

此外,由于本发明的制备方法采用第一层金属板和第二层金属板制备金属层,相对于金属粉末原料而言,第一层金属板和第二层金属板的厚度不会在模具内受热受压时发生明显改变,因此,采用本发明中金属泡沫复合材料的制备方法制备金属泡沫复合材料时,金属层的厚度能够实现更精准的控制,从而有利于进一步保证金属泡沫复合材料的强度。

相比于铸造法,本发明的金属泡沫复合材料的制备方法中,金属板材可通过商购直接获得,强度大,厚度便于控制,工序简单,制备条件简单易控,能够高效获得金属泡沫复合材料,更有利于实现工业化应用。

本发明对实现模具升温和加压的具体方式不作严格限制,例如,可以将模具置于热压烧结炉中,通过对热压烧结炉工作参数的设定实现模具的升温和加压。

为了进一步提升烧结效果,改善金属泡沫复合材料的综合性能,在本发明的一些实施例中,步骤2)中,模具的升温速率为10℃/min,加压速率为5MPa/min。

在制备金属泡沫复合材料的过程中,压力除了影响内核层的孔隙率从而影响金属泡沫复合材料缓冲能量的能力外,压力过大时,空心无机材料有破碎的风险,从而对金属泡沫复合材料吸能性也有较大影响。

发明人在研究过程中发现,在制备过程中进一步将压力控制在15-20MPa时,能够使得内核层的孔隙率在30-60%之间,空心无机材料也不会发生破碎,金属泡沫复合材料的综合性能优良,并且制备金属泡沫复合材料的能耗低。

在本发明的一些实施方式中,混合层中还包括酒精,密封模具后,将模具升温至400-900℃前还包括,将模具升温至250-350℃并保持30-60min。

酒精的作用主要是为了使得混合层中金属粉与空心无机材料的分散更加均匀,从而由混合层转变而成的内核层各处物性更加均一。由于混合层中酒精的存在,因此步骤1)与步骤2)之间,需要先将模具升温至250-350℃并保持30-60min去除混合层中的酒精。

将模具升温至250-350℃并保持30-60min不仅能够去除混合层中的酒精,同时还能够使得模具内的第一层金属板、第二层金属板、金属粉和空心无机材料的温度相近,防止模具内第一层金属板、第二层金属板、金属粉和空心无机材料在升温至400-900℃时受热不均,从而影响金属泡沫复合材料的性能。

在本发明的一些实施方式中,金属粉和空心无机材料总体积与酒精的体积之比为(4-5):1。

本发明对冷却模具的方式不作严格限制,在本发明的一些实施方式中,冷却为随炉冷却。采用随炉冷却的方式可以消除复合材料内部在热压烧结过程中,因热膨胀系数差异造成的内应力,能够进一步提高金属泡沫复合材料的强度。

本发明第三方面还提供一种零件,该零件包括上述的金属泡沫复合材料。

本发明的零件由于包括密度小、强度高、同时吸收能量、缓冲能量性能优异的金属泡沫复合材料,因此,该零件能够承受较大的冲击,可以缓冲声波、振动波的传递。该零件可应用于飞机、舰船、航母、汽车等制造中。

以下,通过具体实施例对本发明的金属泡沫复合材料和金属泡沫复合材料的制备方法进行详细的介绍。

实施例1

本实施例金属泡沫复合材料的结构可参考图1,其制备方法包括以下步骤:

1)混合AZ91D镁合金粉与飞灰颗粒并加入20mL酒精,得到混合物,其中飞灰颗粒的体积占AZ91D镁合金粉与飞灰颗粒总体积的60%;

2)在模具内由下至上铺设直径为30mm、厚度为0.5mm的圆形AZ91D镁合金板、由上述混合物平铺在镁合金板上形成的厚度为20mm的混合层、直径为30mm、厚度为0.5mm的AZ91D镁合金板,而后密封模具;

3)将模具放置在热压烧结炉中,对热压烧结炉进行抽真空操作并将热压烧结炉以10℃/min的速度升温至300℃并保温60min,而后停止抽真空,向热压烧结炉中通入氮气,重复两次,将热压烧结炉以10℃/min的速度升温至420℃,以5Mpa/min的加压速率对模具加压至15Mpa,而后保温保压60min,随炉冷却后得到金属泡沫复合材料;

其中,AZ91D镁合金板购自鸿祺金属材料有限公司,密度为1.83g/cm

实施例2

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同处在于,本实施例的制备方法在步骤2)中使用的AZ91D镁合金板的直径为30mm、厚度为0.8mm。

实施例3

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同处在于,本实施例的制备方法在步骤2)中使用的AZ91D镁合金板的直径为30mm、厚度为2.0mm。

实施例4

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同处在于,本实施例的制备方法在步骤2)中使用的AZ91D镁合金板的直径为30mm、厚度为3.0mm。

实施例5

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同处在于,本实施例的制备方法在步骤2)中使用的AZ91D镁合金板的直径为30mm、厚度为5.0mm。

实施例6

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同之处在于飞灰颗粒的体积占AZ91D镁合金粉与飞灰颗粒总体积的40%。

实施例7

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同之处在于飞灰颗粒的体积占AZ91D镁合金粉与飞灰颗粒总体积的80%。

实施例8

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同之处在于,飞灰颗粒的粒径为212-424μm,壁厚为60-160μm。

实施例9

本实施例金属泡沫复合材料的结构与制备方法与实施例1基本相同,唯一不同之处在于,飞灰颗粒的粒径为601-850μm,壁厚为60-350μm。

实施例10

本实施例金属泡沫复合材料的结构可参考图1,其制备方法包括以下步骤:

1)混合6061铝合金粉与Al

2)在模具内由下至上铺设直径为30mm、厚度为0.5mm的6061铝合金板、由上述混合物平铺在铝合金板上形成的厚度为20mm的混合层、直径为30mm、厚度为0.5mm的6061铝合金板,而后密封模具;

3)将模具放置在热压烧结炉中,对热压烧结炉进行抽真空操作并将热压烧结炉以10℃/min的速度升温至300℃并保温60min,而后停止抽真空,向热压烧结炉中通入氮气,重复两次,将热压烧结炉以10℃/min的速度升温至500℃,以5Mpa/min的加压速率对模具加压至20Mpa,而后保温保压60min,随炉冷却后得到金属泡沫复合材料;

其中6061铝合金板购自鸿祺金属材料有限公司,密度为2.78g/cm

实施例11

本实施例金属泡沫复合材料的结构与制备方法与实施例10基本相同,唯一不同之处在于,本实施例的制备方法在步骤2)中使用的6061铝合金板的直径为30mm、厚度为0.8mm。

试验例

对上述各实施例获得的金属泡沫复合材料金属层的致密度、密度、抗压强度和冲击强度进行测试,测试结果见表1。

1、致密度:采用阿基米德法,测试金属泡沫复合材料第一面板层和第二面板层的致密度;

2、密度:采用阿基米德法,测试金属泡沫复合材料的密度;

3、抗压强度:采用准静态压缩方法,测试金属泡沫复合材料垂直于第一面板层和/或第二面板层方向的抗压强度;

4、冲击强度:采用霍普金森冲击实验方法,测试金属泡沫复合材料垂直于第一面板层和/或第二面板层方向的冲击强度。

表1

由表1可知:

1、从实施例1-5之间的比较可以看出,随着金属层厚度的增加,金属泡沫复合材料的抗压强度明显增加,但是金属泡沫复合材料的密度也随之增加。

2、从实施例1与实施例6-7之间的比较可以看出,随着飞灰颗粒的体积占AZ19D镁合金粉与飞灰颗粒总体积百分含量的增加,金属泡沫复合材料的密度逐渐减小,金属泡沫复合材料的抗压强度和冲击强度也相应减小。

3、从实施例1与实施例8-9之间的比较可以看出,随着飞灰粒径的增加,金属泡沫复合材料的密度逐渐减小,金属泡沫复合材料的抗压强度和冲击强度也相应减小。

4、实施例10-11的金属层材料使用的是铝合金板,铝合金板的密度明显大于铝合金板,相应的,金属泡沫复合材料的密度、抗压强度、冲击强度也较大。

从表1的数据可看出,可根据金属泡沫复合材料的密度及强度需求的不同,通过控制金属层的厚度、空心无机材料占金属粉与空心无机材料总体积的百分比、空心无机材料的粒径等实现对金属泡沫复合材料的密度和强度的调控。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 碳层包覆泡沫铜复合材料的制备方法及其辅助钎焊C/C复合材料与金属的方法

- 具有大压缩应变的泡沫金属/高熵金属玻璃复合材料及其制备方法