一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明公开了一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法,属于毛坯板材加工及焊接技术领域。

背景技术

随着汽车尾气排放的要求越来越高,车身轻量化是降低汽车尾气排放最有效的方式之一,采用热成形钢热冲压成型的零部件既可以满足车身轻量化需求又可以满足车身安全性需求,其在高温下具有塑性好、成形能力强、回弹量小等特点,热冲压成型后强度可达1450MPa以上,满足汽车结构件强度和塑性需求。目前,热成形钢包括铝硅镀层和锌镀层的热成形钢,通过预镀层的来防止基板在热处理及热冲压成型过程中产生脱碳、表面氧化问题。其中,带铝硅镀层的热成形钢由于其耐腐蚀、耐高温可一次成型等特点,受到市场的广泛认可。根据车身的结构设计,车身对同一零件的不同部位的强度要求不同,采用一块板材进行加工成型,无法灵活的满足车身结构对不同部位的强度需求,热成型钢拼焊板的应用使这一要求变为可能。热成形钢焊接过程中,熔池处的母材融化,熔池中的液态金属剧烈运动,剧烈运动的液态金属将预镀层中的铝元素等带入到熔池内部,在后续热加工过程中生成大量脆性相,严重降低了焊接接头的强度和韧性。

中国专利CN101426612B公开了一种由铝硅镀层钢板制造焊接坯件的方法,具体方法为只去除表面的铝硅镀层,保留3至10微米的合金层。保留的合金层可以在热冲压过程中对基板提供保护,防止基板裸露产生氧化、脱碳等问题。该专利尽管已去除表面的铝硅镀层,但因保留了3至10微米合金层,在施焊过程中仍会向焊道内部导入镀层中的铝元素,导入的铝元素容易降低焊接性能。此外,因预镀层的厚度是变化的,只保留3到10微米厚的合金层,稳定实施去除表面预镀层难度也非常高,去除多了基板裸露,基板失去镀层保护后在热冲压生产过程中产生脱碳、氧化,增加冲压件开裂的风险;去除少了镀层残留过多,焊接过程中会有更多的铝元素等融入焊道,产生脆性相,降低焊道韧性和强度,增加焊道开裂的风险。

中国专利CN106392328B公开了一种在保护气体的条件下焊接铝硅镀层热成型钢的方法,其中保护气体包括氧气和二氧化碳的一种或两种与惰性气体的混合气体。该专利采用的氧化性气体提高了焊接熔池中的氧分压,氧化性气体在焊接过程中与镀层中的铝元素结合产生三氧化二铝,三氧化二铝对焊道韧性不产生影响。该方法无需提前去除预镀层,无需填充金属焊丝,操作简单。但是该方案仍存在以下缺点:焊接过程中,金属融化形成熔池再凝固成焊道的时间非常短,氧化性气体与铝元素的反应时间受限,未与氧化性气体发生反应的铝元素一旦进入熔池内部将会在熔池内部产生铝堆积,降低焊道韧性和强度,存在热冲压件开裂的风险。

发明内容

本发明的目的在于解决了现有技术中直接进行铝硅镀层钢焊接时焊道强度低于母材和部分去除镀层只保留3至10微米合金层控制难度大的问题,提出一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法,提高了生产效率,焊道形态更可控,焊接过程更稳定。

本发明所要解决的问题是由以下技术方案实现的:

一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法,具体步骤如下:

步骤S1,将所述毛坯的待焊接部位除去基体和预镀层形成至少为一个坡口结构;

步骤S2,将至少两块所述毛坯的坡口结构的根部相接触形成焊道;

步骤S3,进行填充金属焊丝焊接;

步骤S4,焊接完成后冷却至常温。

优选的是,所述预镀层为铝基,所述预镀层的铝含量在75%以上,所述预镀层的厚度为6-55μm。

优选的是,所述毛坯的成分为:碳、锰、硅、铬、钛、铝、硫、磷和硼,其余组分包括铁和生产过程中必然产生的杂质,所述毛坯的厚度为0.5-3mm。

优选的是,当所述待焊接部位为毛坯的边沿时,所述坡口结构的宽度为0.2-2.3mm,所述坡口结构的高度为0.1mm-0.7倍毛坯的厚度。

优选的是,当所述待焊接部位为毛坯的边沿时,所述步骤S1具体包括:

步骤S11,将所述毛坯的待焊接部位除去所述基体和所述预镀层形成初始坡口结构,所述初始坡口结构的宽度为0.3-4mm,所述初始坡口结构的高度为0.2mm-0.9倍毛坯的厚度。

步骤S12,按一平面切割所述初始坡口结构,得到坡口结构,所述坡口结构的宽度为0.2mm-2.3mm,所述坡口结构的高度为0.1mm-0.7倍毛坯的厚度。

优选的是,当所述待焊接部位为毛坯的上侧中间部位时,所述步骤S1具体包括:

步骤S11,将所述毛坯的待焊接部位除去所述基体和所述预镀层形成豁口结构;

步骤S12,将从豁口结构中轴线位置将所述毛坯截成两段,每段所述毛坯的边沿为带有坡口结构,所述豁口结构的宽度为0.4-4.6mm,所述豁口结构的高度为0.1mm-0.7倍毛坯的厚度。

优选的是,所述步骤S3包括:所述金属焊丝的填充量至少为相邻两块毛坯的坡口结构对接处板材因坡口体积损失总量的100%,所述金属焊丝行进路径呈直线,且与焊接方向的夹角呈锐角。

优选的是,所述坡口结构的截面边沿为波浪形、弧形或直线形。

优选的是,所述焊接采用激光焊。

优选的是,所述金属焊丝的成分为:碳、锰、硅、铬、镍、钼和铁。

本发明的有益效果:

本发明设计一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法,通过对板材待焊接的边缘进行坡口的方式,彻底除去施焊处的铝硅镀层,焊接过程中不会有表面镀层物被带入熔池内部;坡口表面光滑,焊接过程更稳定。坡口结构更有利于焊接过程中金属均匀融化,更有利于液态金属的表面张力发挥作用,防止焊道下垂;本发明可改善焊道形态,可通过焊接过程中填充高强度金属焊丝的方法在不使焊道过饱满的情况下提高焊道的韧性和强度,控制焊道余高。

本发明设计的对待焊接板材的边缘先坡口后施焊的方法,优选的焊接方式为激光填丝焊,在对焊道形态要求不高的产品或不等厚板材焊接过程中,也可以采用不填丝激光焊接,焊接过程稳定,焊道的强度和韧性满足使用要求。

附图说明

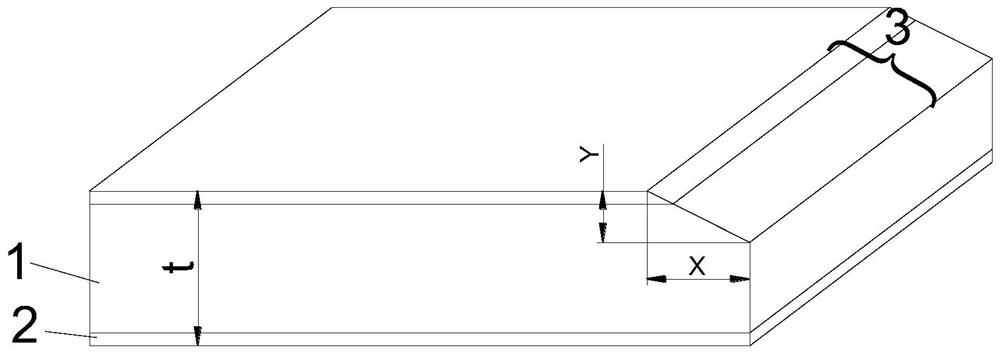

图1为本发明一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法中坡口结构的第一实施例等轴测视图。

图2为本发明一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法中坡口结构的第二实施例等轴测视图。

图3为一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法中坡口结构的第三实施例等轴测视图。

图4为本发明一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法的工作示意图。

图5为本发明一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法的具体实施例焊接接头截面金相图。

图6为本发明一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法的具体实施例进行热处理后焊接接头截面金相图。

图7为本发明一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法的另一种具体实施例进行热处理后焊接接头截面金相图。

其中,1-基体,2-预镀层,3-坡口结构,4-焊道,5-豁口结构,6-平面。

具体实施方式

以下根据附图1-7对本发明做进一步说明:

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

现有技术中焊接之前在焊接接头两边上的金属镀层已经引起了镀层在熔池中堆积导致焊接接头的强度和韧性降低,因此采用除去板材边缘的一确切部分形成坡口,然后在坡口处实施焊接能解决以上涉及的问题。

在对已坡口的板材实施对焊接时,焊接接头实施在两块板材坡口边缘的对接处,焊接的同时向对接焊部位填充金属焊丝,通过金属焊丝填充弥补板材坡口处的基材损失。在填丝焊接的过程中,熔池处的板材与焊丝融化形成液态金属,液态金属因自身的流动性可有效填充焊接板材上面的坡口,利用这个特性,在焊接过程中根据坡口的大小控制填丝量可有效的填平坡口。焊丝的填充量至少为相邻两块板材的坡口对接处板材因坡口体积损失总量的100%。也可根据特殊产品性能需求,调节填丝量控制焊接部位的余高,特别地,在等厚高强热冲压板焊接中,对焊道强度要求高,对焊道余高的最大值要求苛刻,所述焊道余高指的是焊道截面的凸起,故此需要即满足焊道形态要求又要满足焊道强度要求,采用坡口工艺并在焊接过程中填充高强焊丝(焊丝强度明显大于母材)可完美解决上述问题。

在焊接过程中,由于重力作用,焊接板材下面的坡口可有效的得到熔池中液态金属的填充,同时由于液态金属表面张力的作用,熔池中的液态金属填充焊接板材下面的坡口后不会无限向下流淌。在合适的能量输入条件下,在保证满足焊接所需条件范围内,待焊接的板材下表面的坡口越大,焊道下表面的余高越小。利用这个特性,可通过控制待焊接板材下表面坡口大小有效控制焊道下表面的余高。

此外,在焊接熔池中激光束辐射范围内的金属,因热传递作用,会在激光束中心形成一匙孔,匙孔周围为剧烈扰动区域,在焊接过程中剧烈扰动区域内的液态金属剧烈流动,板材表面的预镀层会随着熔池中液态金属的剧烈流动而被带入到熔池内部,在熔池中形成镀层堆积产生脆性相,降低焊道韧性和强度。而在剧烈扰动区域之外,因金属之间发生热传递使剧烈扰动区域之外的金属呈熔融或半熔融状态,该处的熔融或半熔融状态的金属流动并不剧烈,故此剧烈扰动区域之外的预镀层并不会融入到熔池的内部,从而不会在焊接接头内部产生脆性相。

本专利在现有技术的基础上提供了一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法,具体步骤如下:

步骤S1,将毛坯的待焊接部位的除去基体1和所述预镀层2形成坡口结构3,具体步骤如下:

首先介绍一下带有铝硅镀层的钢质毛坯,其包括基体1以及布置在上下两侧的预镀层2,预镀层2为铝基,预镀层2的铝含量在75%以上,厚度为6-55μm。毛坯中钢的成分为:0.002%≤C≤0.5%,0.2%≤Mn≤3.1%,0.005%≤Si≤1.2%,Cr≤1%,Ti≤0.2%,Al≤0.1%,S≤0.05%,P≤0.12%,B≤0.010%,其余组分包括铁和生产过程中必然产生的杂质,毛坯的厚度t为0.5-3mm。

将毛坯的待焊接部位通过磨铣、刨削、激光切割等除去基体1和所述预镀层2形成坡口结构3,坡口结构3的截面边沿为波浪形、弧形、直线形等任何曲线形状。截面边缘几何形状为曲线的坡口非常适合于需要尽可能多的保留基体的焊接情况。在特定的条件下,也会获得截面边缘几何形状为曲线的坡口,例如因加工坡口的铣刀或刨削刀磨损导致刀面不平而产生的能够满足焊接需求的几何形状为曲线的坡口。或因加工坡口的铣刀或刨削刀面自带波浪而产生的能够满足焊接需求的几何形状为锯齿状的曲线坡口。

下述坡口结构3至少为一个,根据不同的焊接条件、不同的料厚组合选取合适的上、下坡口结构3组合,坡口结构3的工艺方法分别为以下三种实施例:

第一实施例如下:

当所述待焊接部位为毛坯的边沿时,通过磨铣或刨削除去基体1和所述预镀层2形成坡口结构3,如图1所示,坡口结构3的宽度X为0.2-2.3mm,坡口结构3的高度Y为0.1mm-0.7倍毛坯的厚度。

第二实施例如下:

当所述待焊接部位为毛坯的边沿时,将所述毛坯的待焊接部位除去所述基体和所述预镀层形成初始坡口结构,初始坡口结构的宽度为0.3-4mm,初始坡口结构的高度为0.2mm-0.9倍毛坯的厚度。

按一平面6切割初始坡口结构,得到坡口结构3,坡口结构3的宽度为0.2mm-2.3mm,坡口结构3的高度为0.1mm-0.7倍毛坯的厚度。

第三实施例如下:

当所述待焊接部位为毛坯的上侧中间部位时,步骤S1具体包括:

将毛坯的待焊接部位的除去基体1和所述预镀层2形成豁口结构5,本领域技术人员知道如何适配不同的特定参数以适于除去操作,以实现尽可能完全并迅速地除去部分基体和预镀层,所述参数如刨削刀片种类的选择、相对平移的速度、压力。例如,可以使用安装在一轴线上的刨削刀,所述刨削刀被驱动平行于板材表面沿直线平移,在板材表面形成豁口结构5,如图3所示;

将从豁口结构5中轴线位置将毛坯截成两段,可以采用激光冲击切割,在豁口的中间部位沿直线切开,即可在板材的边缘获得每段毛坯的边沿为带有坡口结构3,豁口结构5的宽度J为0.4-4.6mm,豁口结构5的高度K为0.1mm-0.7倍毛坯的厚度。

在焊接过程中,由于焊道熔池上面的液态金属运动较熔池下面的液态金属溶液运动的更剧烈,上表面的铝硅镀层更容易被带入到熔池内部,形成镀层堆积,而加工的坡口宽度相对越大、高度相对越深铝硅镀层的残留越少,所以通常板材上表面坡口的宽度和高度大于板材下表面坡口的宽度和高度。

在特定条件下,板材下表面坡口的宽度和高度也可能大于等于上表面坡口的宽度和高度,例如,当对焊道下表面的余高要求非常严苛(下表面余高非常小)时,在一定范围内增加下表面坡口的宽度或高度的方法可有效降低焊道下表面的余高。

在焊接两个铝硅镀层板材的情况下,在两块板材中的每一块的被焊接部位上,所述坡口的几何形状还可以不同。

在焊接不同厚度的两个铝硅镀层板材的情况下,在两块板材中的每一块的被焊接部位上,所述坡口的宽度和高度还可以不同。

在对两块不等厚坡口板材进行金属焊丝填充焊接过程中,由于两块板材存在厚度差,为了保证焊丝同时接触到两块板材的施焊处,焊丝的中心点需要偏向薄板一侧,导致焊接融合部位发生在偏向薄板一侧,薄板侧的焊接融合宽度大于厚板侧的焊接融合宽度。所以,在对两块不等厚坡口板材进行金属焊丝填充焊接时,为了避免铝硅镀层融入焊道,薄板侧坡口的宽度通常大于厚板侧坡口的宽度。

步骤S2,将至少两块毛坯的坡口结构3的根部相接触形成焊道4,如图4所示。

步骤S3,进行填充金属焊丝焊接。

焊接采用激光焊,在线填丝焊接,在对坡口的板材焊接的同时向施焊部位填充金属焊丝,在焊接过程中填充的焊丝与坡口板材的焊接边缘同时融化,填充的焊丝补充板材坡口处的基材损失、补充焊接所需的而基材中含量偏低的元素成分。金属焊丝的填充量至少为相邻两块毛坯的坡口结构3对接处板材因坡口体积损失总量的100%,所述金属焊丝行进路径呈直线,且与焊接方向的夹角呈锐角。金属焊丝的成分为:0.05%≤C≤0.48%,0.4%≤Mn≤5%,0.1%≤Si≤3%,0.02%≤Cr≤3%,0.4%≤Ni≤3%,0.05%≤Mo≤1%,其余为铁和不可避免的杂质。

步骤S4,焊接完成后冷却至常温。

根据上述一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法的叙述,下面将通过具体举例来说明坡口板材的焊接性能及焊道余高控制:

预镀板材VP1与预镀板材VP2,VP1与VP2为同材质同厚度的板材,板材厚度为1.5mm,板材的预镀层中主要成分为铝。

对预镀板材VP1、VP2进行坡口操作,预镀板材的上、下表面采用非对称坡口结构的方式,预镀板材VP1与预镀板材VP2的坡口结构的方式和大小相同。

由于1.5mm铝硅镀层板材的焊接条件以及焊接过程中所采用的半导体激光器的激光焊接特性,坡口结构宽度和高度的最优选范围为:

上表面:坡口结构宽度范围0.6mm-0.8mm,坡口结构高度范围0.2-0.4mm,

下表面:坡口结构宽度范围0.4mm-0.6mm,坡口结构高度范围0.1-0.3mm,

在400毫米长的边侧上,通过纵向磨铣在板材的边缘制造坡口结构,使用安装在一倾斜的旋转系统上的直径为80毫米的磨片,分别在板材的两个表面非对称的获得坡口结构,磨片的移动速度大约为4米/分钟。

将所有预镀板材分为两组,两组预镀板材的坡口尺寸不同(坡口上表面尺寸相同,坡口下表面尺寸不同)获得的坡口结构尺寸如下表1、表2所示。

表1(第一组坡口板材)

表2(第二组坡口板材)

两组坡口板材分别焊接:

在对预镀板材VP1及预镀板材VP2实施焊接之前,VP1与VP2的坡口结构边缘对接在一起,相互对接的预镀板材VP1与VP2来自于同一组坡口板材,待焊接部位的截面呈对称结构,如图5所示。

采用激光填丝焊进行焊接,焊接两组坡口板材的工艺参数相同:

额定焊接功率5KW,焊接速度5米/分钟,送丝速度:4.0米/分钟,焊丝直径为1mm。

焊接完成后,对两组焊接坯件进行热处理,加热到950℃,保温5分钟,之后迅速转移至有冷却水在内部循环通过的模具中压实,并以大于30℃/S的速度冷却,产生一马氏体结构。

在完成所述处理之后:

首先测定钢制基体的力学性能,经检测钢制基体的抗拉强度高于1450Mpa,屈服强度高于950Mpa,延伸率大于等于4%。

然后测定两组试样焊接接头的力学性能,其中焊接接头在所测定试样的中间位置,焊道方向与试验所施加的拉伸力方向垂直。两组试样因检测而发生自然破裂的位置均在焊接接头之外,破裂位置符合实验需求,试样抗拉强度高于1450Mpa,屈服强度高于950Mpa,延伸率大于等于4%。

图6展示的是第一组焊接试样进行热处理后焊接接头截面的金相图。图7展示的是第二组焊接试样进行热处理后焊接接头截面的金相图。表3表示焊接试样的焊接参数及热处理后的检测结果。

表3

本发明的方法可稳定实施坡口及焊接过程,同时焊接接头在热处理后具有优良延展性,符合批量生产使用要求。

由实验数据可以得出,在坡口及焊接过程中,在焊接参数不变的情况下,下表面坡口高度越大,焊接完成后下表面余高越低,第一组试样的下表面坡口高度为0.2mm,下表面焊道余高为155微米,第二组试样的下表面坡口高度为0.3mm,下表面焊道余高为125微米。所以,调整下表面坡口高度可有效控制焊道余高。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

- 一种带有铝硅镀层的钢质毛坯的加工方法及其焊接方法

- 一种薄铝硅镀层钢板的拼焊制造方法及门环的制造方法