一种碳化硅分子筛膜支撑体及其在分子筛膜上的应用

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及膜材料制备领域,特别涉及一种碳化硅分子筛膜支撑体及其在分子筛膜上的应用。

背景技术

膜技术是一种新型分离技术,具有高效节能,过程易控制,操作方便等特点。目前,一些新型的膜技术已经或正在实现工业化,渗透气化技术就是其中发展较快的一种。由于NaA分子筛膜在有机物脱水、共沸物的分离、污染物的去除及气体分离方面具有独特优势和良好的应用前景而成为近期无机膜材料研究的热点之一。

虽然NaA分子筛膜的研究取得了很多成果,但要真正实现工业应用还存在诸多困难,如支撑体孔结构及微观形貌的控制问题,支撑体和分子筛层之间由于热应力的不同而存在粘附强度差的问题,对合成条件的控制和合成的重复性问题等。其中,分子筛膜支撑体的研究和发展水平制约着分子筛膜的研究及其工业化应用。分子筛膜常用的支撑体材料有氧化铝(Al

发明内容

本发明提供一种NaA分子筛膜支撑体制备方法,其具体制备步骤如下:

①向碳化硅微粉中分别加入AlF

②将混合好的粉料添加质量浓度为20~30%的铝溶胶,其中,所述铝溶胶的质量为碳化硅粉料的15~25%,捏合处理,形成块状泥料;

③将步骤②得到的块状泥料练泥处理,在真空度为-0.1~-0.05Mpa的压力下挤出成型的湿坯;

④将步骤③挤出的湿坯烘干处理,形成生坯;

⑤将步骤④烘干的生坯在1350-1550℃的环境中以1-10℃/min的升温速率在空气气氛下1350-1550℃保温1~3h,得到碳化硅分子筛膜支撑体。

其中,所述碳化硅微粉具体为D50为3~10微米的碳化硅微粉。

其中,所述AlF

其中,所述机械混合的时间为1~6h。

其中,所述捏合处理的时间为30~180min。

其中,所述烘干处理的条件为在100~120℃的条件下烘干处理8~12h。

同时,本发明还提供了所述碳化硅分子筛膜支撑体在NaA分子筛膜的合成的应用,所述碳化硅分子筛膜支撑体用于NaA分子筛膜的合成。

有益效果

本发明开发了一种新的制备多孔碳化硅分子筛膜支撑体的制备方法,采用该方法生产出的多孔碳化硅支撑体的孔径在0.2-1µm,孔隙率在25%-50%内可调。由于碳化硅耐强酸强碱、高抗热震和与水润湿角近乎为零等优异性能,这种亲水性能使得碳化硅多孔陶瓷作为NaA分子筛膜支撑体在工业溶剂脱水过程中与水很好的润湿,大大提高了分离效率,有效地降低了成本。本发明制备的碳化硅支撑体具有好的表面物理化学性质,同时具有高的机械强度,并且其平均孔径和孔隙率可以达到分子筛膜对支撑体的要求,因此本发明制备出的多孔碳化硅支撑体可以用来作为分子筛膜支撑体,尤其适合作为NaA分子筛膜支撑体。

由于碳化硅在空气气氛中高温烧结过程表面会发生碳化碳化硅会分解成氧化硅和CO

本发明采用添加铝溶胶的方法原位反应烧结制备多孔碳化硅陶瓷支撑体,不仅使碳化硅支撑体具有好的表面物理化学性质,同时具有高的机械强度,并且其平均孔径和孔隙率可以达到分子筛膜对支撑体的要求,尤其适合作为NaA分子筛膜支撑体,同时使碳化硅多孔陶瓷烧结温度大大降低,而且可以碳化硅的烧结在空气气氛中进行,使多孔碳化硅陶瓷支撑体的制备工艺大大简化,成本大大降低,该制备工艺具有广阔的应用前景。

附图说明

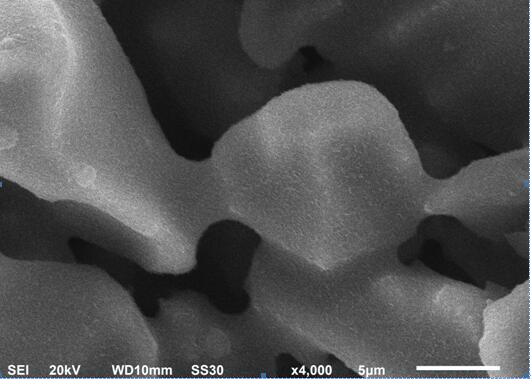

图1为制备出的颗粒结合良好的多孔碳化硅陶瓷支撑体。

图2为根据本发明所制备的多孔碳化硅支撑体的XRD。

图3为在制备出的多孔碳化硅陶瓷支撑体合成的NaA分子筛膜。

具体实施方式

下面对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

实施例1

本实施例提供一种碳化硅分子筛膜支撑体的制备方法,具体步骤如下:

①称取D50为3微米的碳化硅微粉;向称量好的碳化硅微粉中分别加入AlF

②将配好的粉料置于三维混料机中进行机械混和,混合时间为3h;

③混合好的粉料添加质量浓度为20%的铝溶胶,所述铝溶胶的质量为碳化硅粉料的25%;之后放入捏合机中,在室温下捏合60min形成块状的泥料;

④将③得到的块状泥料放入练泥机中练泥2h,之后将练好的泥料放入真空挤出机的装料桶中,在保持真空度-0.1Mpa的压力下进行挤出成型的湿坯;

⑤将步骤④挤出的湿坯放入100℃烘箱中烘干10h,形成生坯;

⑥将步骤⑤烘干的生坯放入1450℃的程序控温炉中以3℃/min的升温速率在空气气氛下1450℃保温2h制得出孔径在0.2µm,孔隙率在50%碳化硅分子筛膜支撑体。

实施例2

本实施例提供一种碳化硅分子筛膜支撑体的制备方法,具体步骤如下:

①称取D50为5微米的碳化硅微粉;向称量好的碳化硅微粉中分别加入AlF

②将配好的粉料置于三维混料机中进行机械混和,混合时间为6h;

③混合好的粉料添加质量浓度为25%的铝溶胶,所述铝溶胶的质量为碳化硅粉料的20%;之后放入捏合机中,在室温下捏合30min形成块状的泥料;

④将③得到的块状泥料放入练泥机中练泥2h,之后将练好的泥料放入真空挤出机的装料桶中,在保持真空度-0.05Mpa的压力下进行挤出成型的湿坯;

⑤将步骤④挤出的湿坯放入100℃烘箱中烘干12h,形成生坯;

⑥将步骤⑤烘干的生坯放入1350℃的程序控温炉中以1℃/min的升温速率在空气气氛下1350℃保温1h制得出孔径在0.6µm,孔隙率在40%碳化硅分子筛膜支撑体。

实施例3

本实施例提供一种碳化硅分子筛膜支撑体的制备方法,具体步骤如下:

①称取D50为10微米的碳化硅微粉;向称量好的碳化硅微粉中分别加入AlF

②将配好的粉料置于三维混料机中进行机械混和,混合时间为1h;

③混合好的粉料添加质量浓度为30%的铝溶胶,所述铝溶胶的质量为碳化硅粉料的15%;之后放入捏合机中,在室温下捏合180min形成块状的泥料;

④将③得到的块状泥料放入练泥机中练泥2h,之后将练好的泥料放入真空挤出机的装料桶中,在保持真空度-0.08Mpa的压力下进行挤出成型的湿坯;

⑤将步骤④挤出的湿坯放入105℃烘箱中烘干8h,形成生坯;

⑥将步骤⑤烘干的生坯放入1550℃的程序控温炉中以10℃/min的升温速率在空气气氛下1550℃保温3h制得出孔径在1µm,孔隙率在30%碳化硅分子筛膜支撑体。

实施例4

本发明实施例提供的一种多孔碳化硅分子筛膜支撑体制备NaA分子筛膜的方法,其具体制备步骤如下:

①向碳化硅混粉料中加入AlF

②将配好的粉料置于三维混料机中进行机械混和,混合时间为3h。

③混合好的粉料添加质量浓度为20-30%的铝溶胶,所述铝溶胶的质量为碳化硅粉料的15-25%;之后放入捏合机中,在室温下捏合60min形成块状的泥料。

④将③得到的块状泥料放入练泥机中练泥2h,之后将练好的泥料放入真空挤出机的装料桶中,在保持真空度-0.1Mpa的压力下进行挤出成型的湿坯。

⑤将步骤④挤出的湿坯放入100℃烘箱中烘干10h,形成生坯。

⑥将步骤⑤烘干的生坯放入1400℃的程序控温炉中以5℃/min的升温速率在空气气氛下1400℃保温2h制得出碳化硅分子筛膜支撑体。

根据《GBT1966-1996多孔陶瓷显气孔率、容重试验方法》对所制备的样品进行孔隙率测定,其孔隙率在孔隙率在25%-50%,依据气体泡压法对其进行平均孔径测定,其平均孔径为0.2-1µm,该样品的孔隙率和孔径结构非常适合分子筛膜的合成。以该制备的碳化硅支撑体作为分子筛膜支撑体在其表面采用水热合成的方法在反应釜中进行NaA分子筛膜合成,合成液各组分摩尔比例为Al2O3:SiO2:Na2O:H2O=1:2:2:120,所合成的NaA分子筛膜用于渗透汽化性能测定,在温度为75℃、质量90%的乙醇水体系中时,该分子筛膜的分离系数超过10000,表明该发明方法制备出的碳化硅分子筛膜支撑体适合NaA分子筛膜的合成。

本发明采用添加铝溶胶的方法原位反应烧结制备多孔碳化硅陶瓷支撑体,不仅使碳化硅多孔陶瓷烧结温度大大降低,而且可以碳化硅的烧结在空气气氛中进行,使多孔碳化硅陶瓷支撑体的制备工艺大大简化,成本大大降低,该制备工艺具有广阔的应用前景。

- 一种碳化硅分子筛膜支撑体及其在分子筛膜上的应用

- 一种用于合成分子筛膜的支撑体制备方法及其应用