一种用于生产流水线的超导感应加热系统

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及一种用于生产流水线的超导感应加热系统,属于金属热处理领域,可用于连铸炼钢过程中包括金属熔炼、铸造与有色金属的热压延加工等。

背景技术

我国是金属冶炼与深加工大国,能源消耗极大,约占全国能耗的30%以上,传统感应加热装置采用以铜材料绕制的磁体线圈,在磁体中通入交变电流,金属工件插入铜线圈内部,交变的电流产生交变的磁场并在金属工件中产生涡流损耗,进而加热金属,此种加热设备的加热效率低,透热深度浅,加热过程中的电热转换效率在50%-60%之间。行业的发展对感应加热技术及其装备提出了新的要求,在低碳节能的同时,需要提升加热效率。

近些年来由于超导技术的发展和低温制冷技术的进步,应用超导技术已经在电力电工装备领域取得了很多进展,超导感应加热技术是应用超导技术和感应加热技术的结合,超导感应加热技术可以提高现有传统交流感应加热技术的效率。

在超导感应加热技术中,产生强静磁场的超导线圈中的功率损耗可忽略,整个系统的效率取决于带动金属工件的旋转电机,电机效率可以达到90%以上,相对于传统感应加热约50%的效率,节能效果十分明显。

材料幅向加热均匀且轴向温度梯度准确可控。传统的交流感应加热炉通常采用大于工频(50Hz)交流电,因为集肤效应,产生的涡流主要分布在加热材料表面,材料的幅向加热效果的均匀性不佳。超导感应加热技术可通过调整金属工件的旋转速度、增大磁场的强度和增大涡流效应的透入深度用以实现更均匀的幅向温度,目前加热材料的转速控制为240-720rpm(相当于4-12Hz),相对于传统加热炉可以得到更深入、更均匀的轴向温度分布。

超导感应加热装置适用各种金属材料,如中低碳钢,合金钢,电工钢,铝,镁合金,铝合金,镍铬铁合金以及其他特殊金属的加热,而传统交流感应加热技术因加热质量不高,加热不均匀,加热深度浅,主要用于铝的加热。现如今已经将超导感应加热技术的目标投向了有色金属预加热挤压、冶炼等领域。

超导感应加热装置中的超导磁体系统在运行过程中,超导磁体系统静止,无旋转,无振动,无损耗,也不存在接触磨损。超导磁体系统采用制冷剂进行冷却,结构简单,操作方便,能够长期稳定运行。与传统交流感应加热装置相比,超导感应加热系统不需要大功率交流变频电源,系统结构简单,体积较小。

发明内容

本发明的目的是在生产流水线中替代传统感应加热装置。由于传统感应加热装置效率低,耗电量大,寿命短,使用中需要水冷系统等问题,提出了一种利用由超导磁体系统、铁芯、铁轭、可梯度调节铁轭、旋转电机、机械传动系统、控制系统、传送系统、支撑系统、PLC控制系统、四爪卡盘、待加热金属工件和加热气隙空间构成的超导感应加热系统,是一种用于生产流水线的超导感应加热系统,从而提高了金属工件的加热效率。

本发明采用如下技术方案:

一种用于生产流水线的超导感应加热系统,所述超导感应加热系统包括超导磁体系统、铁芯、铁轭、可梯度调节铁轭、旋转电机、机械传动系统、控制系统、传送系统、支撑系统、PLC控制系统、四爪卡盘、待加热金属工件和加热气隙空间;

所述超导磁体系统包括超导磁体线圈、低温容器、真空容器、输液颈管和超导开关;所述超导磁体线圈采用单根螺线管形线圈;所述超导磁体线圈放置于低温容器中,低温容器由拉杆将其支撑在所述真空容器中,并通过输液颈管对低温容器通入制冷剂,来提供超导磁体线圈所需的低温环境,同时,输液颈管与低温容器和真空容器相连并密封;

所述铁芯放置于超导磁体系统的室温孔中,铁轭环绕在铁芯和超导磁体系统外侧,位于所述铁芯上侧的铁轭与可梯度调节铁轭相对设置构成加热气隙空间,所述加热气隙空间的构型可改变;

所述支撑系统设置在传送系统下方,金属工件位于传送系统上方,且所述铁轭与所述可梯度调节铁轭分别位于传送系统两侧;

通过调节PLC控制系统,传送系统和支撑系统,使金属工件在生产流水线中进行传送,通过PLC控制系统能调节传送系统的传送速度和传送方式,从而将金属工件传送到所述加热气隙空间,待加热完成后,通过调节PLC控制系统,传送系统和支撑系统将金属工件传送出去;

所述金属工件由四爪卡盘固定在所述机械传动系统中,所述旋转电机与所述机械传动系统相连,通过所述控制系统对旋转电机进行速度调节,可以使金属工件在所述加热气隙空间中切割磁感线,产生涡流损耗,进而生成焦耳热,从而加热所述金属工件。

进一步的,所述超导磁体系统的超导磁体材料采用第二代高温超导材料YBCO。

进一步的,所述超导感应加热系统在运行时,需要对真空容器抽真空后通过输液颈管将制冷剂注入低温容器中以提供超导磁体运行所需要的低温环境;

而后在对超导磁体进行通电励磁时,当达到目标电流值后关闭所述超导开关,从而使超导磁体闭环运行,无需外部进行供电。

进一步的,所述铁芯、铁轭和可梯度调节铁轭采用DT4c电工纯铁材料。

进一步的,所述超导磁体系统励磁后产生的磁场通过铁芯、铁轭和可梯度调节铁轭传递到加热气隙空间处,磁感线通过所述铁芯、铁轭、可梯度调节铁轭和加热气隙空间形成闭合回路。

通过调节PLC控制系统,传送系统和支撑系统,并配合旋转电机和机械传动系统拖动待加热金属工件,使金属工件在生产流水线中进行传送,实现使待加热金属工件通过传送系统在加热气隙空间中边传送边旋转进行加热,加热到目标温度的同时将待加热金属工件传送出加热气隙空间。

进一步的,通过调节PLC控制系统、传送系统和支撑系统,并配合旋转电机和机械传动系统拖动待加热金属工件,使金属工件在生产流水线中进行传送,传送到加热气隙空间后,旋转电机和机械传动系统拖动待加热金属工件旋转进行加热,待加热到目标温度后,旋转电机和机械传动系统停止旋转,通过传送系统和支撑系统将金属工件传送出去。

进一步的,可梯度调节铁轭可以在0-20cm范围内移动,通过调节可梯度调节铁轭可以构成不同构型的所述加热气隙空间,不同构型的加热气隙空间能在金属工件中产生不同的温度分布,适用于有不同加热需求的金属工件。

进一步的,所述可梯度调节铁轭由多块矩形铁轭构成,通过PLC控制系统的调节,控制每块矩形铁轭和金属工件之间的距离,从而改变加热气隙空间的构型。

进一步的,所述超导磁体线圈由高温超导材料YBCO绕制而成。

进一步的,所述拉杆由环氧树脂材料构成。

上述技术方案中,超导磁体材料采用第二代高温超导材料YBCO,YBCO材料具有较高的载流密度,较大的临界电流,各向异性比较弱,YBCO材料制备的高温超导磁体工作在液氮温区,相比于低温超导磁体在液氦温区工作,具有较高的经济优势。

本发明中的超导磁体系统在加热气隙空间中产生的强静磁场,电磁场在空间中的求解方程为:

本发明中的金属工件在加热气隙空间旋转切割磁感线产生涡流损耗,进而产生温升,温度场的传热模型由金属工件内部的固体传热模型和在加热气隙空间中空气与金属工件的对流传热模型构成,温度场包含了固体传热和对流散热这两种传热方式,固体传热的微分方程如

本发明中的变化的磁场在金属工件的内部感生出涡流,当频率很大时,可以认为感应电流只在导体的表面流过,产生的感应电流在金属工件中的深度称为趋肤深度,如式

本发明的优点如下:

1.本发明适用于各种金属材料,如中低碳钢,合金钢,电工钢,铝,镁合金,铝合金,镍铬铁合金以及其他特殊金属的加热;

2.本发明通过可梯度调节铁轭构成不同构型的加热气隙空间,对有特殊加热需求的金属工件能提供不同的加热梯度,方便高效;

3.本发明可以使任意长度和任意形状的金属工件在生产流水线中持续加热;

4.本发明的超导磁体系统在运行过程中,超导磁体系统静止,无旋转,无振动,无损耗,无接触磨损;且超导磁体系统采用制冷剂进行冷却,结构简单,操作方便,能够长期稳定运行。

附图说明

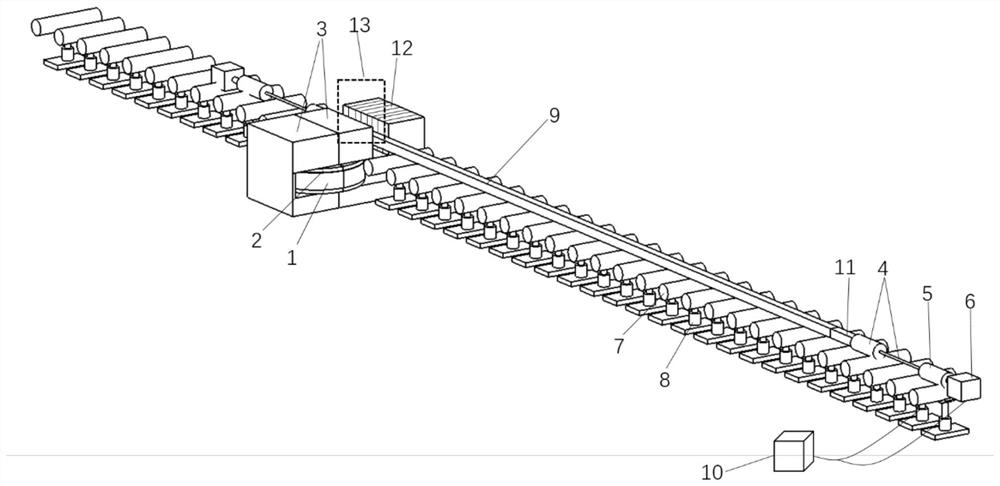

图1是本发明实施例的一种用于生产流水线的超导感应加热系统结构示意图;

图中:1超导磁体系统、2铁芯、3铁轭、4机械传动系统、5旋转电机、6控制系统、7传送系统、8支撑系统、9待加热金属工件、10 PLC控制系统、11四爪卡盘、12可梯度调节铁轭、13加热气隙空间;

图2是将金属工件固定在机械传动系统中的四爪卡盘;

图3是金属工件在加热气隙空间中边传送边旋转加热完成后传送出去示意图;

图4是传送系统将金属工件传送到加热气隙空间示意图;

图5是旋转电机拖动金属工件在加热气隙空间旋转与加热示意图;

图6是金属工件在加热气隙空间加热完成后传送出去示意图;

图7是传送系统中辊道示意图;

图8(a)-图8(h)是可梯度调节铁轭对金属工件进行梯度加热时铁轭的不同梯度构型示意图;

图9是钢件1米受热端在起始温度为850℃的加热变化图;

图10(a)和图10(b)分别是棒材型钢和方形钢件在加热气隙空间中加热温度变化图。

具体实施方式

以下结合附图和具体实施方式进一步说明本发明。

如图1所示,一种用于生产流水线的超导感应加热系统,所述超导感应加热系统包括超导磁体系统1、铁芯2、铁轭3、可梯度调节铁轭12、旋转电机5、机械传动系统4、控制系统6、传送系统7、支撑系统8、PLC控制系统10、四爪卡盘11、待加热金属工件9和加热气隙空间13;

所述超导磁体系统1包括超导磁体线圈、低温容器、真空容器、输液颈管和超导开关;所述超导磁体线圈采用单根螺线管形线圈;所述超导磁体线圈放置于低温容器中,低温容器由环氧树脂材料构成的拉杆将其支撑在所述真空容器中,并通过输液颈管对低温容器通入制冷剂,来提供超导磁体线圈所需的低温环境,同时,输液颈管与低温容器和真空容器相连并密封;

所述铁芯2、铁轭3和可梯度调节铁轭12采用DT4c电工纯铁材料。铁芯2放置于超导磁体系统1的室温孔中,铁轭3环绕在铁芯2和超导磁体系统1外侧,在铁芯2上侧放置的铁轭3与单边侧放置的可梯度调节铁轭12构成不同构型的加热气隙空间13。

所述超导磁体系统1励磁后产生磁场,磁场可通过铁芯2,铁轭3和可梯度调节铁轭12传递到加热气隙空间13处,磁感线通过铁芯2、铁轭3、可梯度调节铁轭12和加热气隙空间13形成闭合回路,并在可加热气隙空间13处汇集。

所述支撑系统8设置在传送系统7下方,金属工件9位于传送系统7上方,且所述铁轭3与所述可梯度调节铁轭12分别位于传送系统7两侧;

通过调节PLC控制系统10,传送系统7和支撑系统8,使金属工件9在生产流水线中进行传送,通过PLC控制系统10能调节传送系统7的传送速度和传送方式,从而将金属工件9传送到所述加热气隙空间13,如图4所示,通过调控PLC控制系统使金属工件传送到加热气隙空间;待加热完成后,通过调节PLC控制系统10,传送系统7和支撑系统8将金属工件9传送出去;

如图2所示,所述金属工件9由四爪卡盘11固定在所述机械传动系统4中,所述旋转电机5与所述机械传动系统4相连,通过所述控制系统6对旋转电机5进行速度调节,可以使金属工件9在所述加热气隙空间13中切割磁感线,产生涡流损耗,进而生成焦耳热,从而加热所述金属工件9。四爪卡盘可以采用氧化物陶瓷材料,可以承受较高的温度。

所述的一种用于生产流水线的超导感应加热系统中的超导磁体材料采用第二代高温超导材料YBCO,YBCO材料具有较高的载流密度,较大的临界电流,各向异性比较弱,YBCO材料制备的高温超导磁体工作在液氮温区,相比于低温超导磁体在液氦温区工作,具有较高的经济优势。

所述的一种用于生产流水线的超导感应加热系统运行时,需要先将真空容器抽真空,再通过输液颈管将制冷剂注入低温容器中,提供超导磁体运行所需要的低温环境;再对超导磁体进行通电励磁,达到目标电流值后关闭超导开关,从而使超导磁体闭环运行,不用外部进行供电。

通过调节PLC控制系统10,传送系统7和支撑系统8,并配合旋转电机5和机械传动系统4拖动待加热金属工件9,使金属工件9在生产流水线中进行传送,实现使待加热金属工件9通过传送系统7在加热气隙空间13中边传送边旋转进行加热,加热到目标温度的同时将待加热金属工件9传送出加热气隙空间13。如图3所示,通过调控PLC控制系统使金属工件在加热气隙空间中边传送边旋转加热完成后,用传送系统将加热完成后的金属工件传送出去。

通过调节PLC控系统10、传送系统7和支撑系统8,并配合旋转电机5和机械传动系统4拖动待加热金属工件9,使金属工件9在生产流水线中进行传送,传送到加热气隙空间13后,旋转电机5和机械传动系统4拖动待加热金属工件9旋转进行加热,待加热到目标温度后,旋转电机5和机械传动系统4停止旋转,通过传送系统7和支撑系统8将金属工件9传送出去。图5所示为金属工件在传送到加热气隙空间后,通过支撑系统将金属工件与旋转电机同高度并与四爪卡盘固定,旋转电机拖动金属工件在加热气隙空间旋转与加热。

图6所示为金属工件在加热气隙空间加热完成后,通过支撑系统与传送系统将金属工件传送出去。图7是传送系统中辊道示意图;

可梯度调节铁轭12可以在0-20cm范围内移动,通过调节可梯度调节铁轭12可以构成不同构型的所述加热气隙空间13,不同构型的加热气隙空间13能在金属工件9中产生不同的温度分布,适用于有不同加热需求的金属工件9。

所述的一种用于生产流水线的超导感应加热系统根据加热金属工件9的需求,可以通过可梯度调节铁轭12构成不同构型的加热气隙空间13进行加热。图8(a)-图8(h)是可梯度调节铁轭对金属工件进行梯度加热时铁轭的不同梯度构型示意图;

所述的一种用于生产流水线的超导感应加热方法中的可梯度调节铁轭12可以在0-20cm范围内移动,通过调节可梯度调节铁轭12可以构成不同构型的加热气隙空间13,不同构型的加热气隙空间13可以在金属工件9中产生不同的温度分布,可以适用于有不同加热需求的金属工件9。

所述可梯度调节铁轭12由10块铁轭构成,每块可梯度调节铁轭12采用矩形结构,并通过PLC控制系统10进行调节,可以构成不同构型的加热气隙空间13,根据控制单块铁轭12和金属工件9之间的距离,改变加热气隙空间13的构型,铁轭12与金属工件9之间距离的不同,可以改变金属工件9中的磁感应强度,从而可以改变在金属工件9中的涡流和焦耳热。加热气隙空间13可以构成中间凸起式样,单边梯度式样和两端凸起式样等构型,如图图8(a)-图8(h)所示,可以实现对待加热工件的轴向的温度梯度控制,对有特殊加热需求的工件意义重大。

所述的一种用于生产流水线的超导感应加热系统中的超导磁体系统(1)在加热气隙空间(13)中产生的强静磁场,电磁场在空间中的求解方程为:

所述的一种用于生产流水线的超导感应加热系统中的金属工件9在加热气隙空间13旋转切割磁感线产生涡流损耗,进而产生温升,温度场的传热模型由金属工件9内部的固体传热模型和在加热气隙空间13中空气与金属工件9的对流传热模型构成,温度场包含了固体传热和对流散热这两种传热方式,固体传热的微分方程如

所述的一种用于生产流水线的超导感应加热系统中变化的磁场在金属工件9的内部感生出涡流,当频率很大时,可以认为感应电流只在导体的表面流过,产生的感应电流在金属工件9中的深度称为趋肤深度,如式

所述的一种用于生产流水线的超导感应加热系统中的金属工件9是由四爪卡盘11固定在机械传动系统4中。金属工件9是由传送系统7、支撑系统8和PLC控制系统10进行流水线调配,PLC控制系统10通过控制传送系统7的传送时间,支撑系统8的触发时间,以及旋转电机5的旋转,可以使任意长度和任意形状的金属工件9在生产流水线中持续加热。

图9是在生产流水线的超导感应加热系统中钢件1米受热端在起始温度为850℃的加热变化图。在实际生产流水线中,可以实现1米端部在起始温度为850℃,目标温度为930℃的加热,加热到目标温度后可以通过流水线将金属工件9传送出加热气隙空间13。

图10是生产流水线的超导感应加热系统中钢件在加热气隙空间中加热温度变化图。金属工件9可以由圆形或方形构成,可针对棒材和型材进行加热,图(a)是棒材

尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,且应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。