一种提高棒材成品倍尺长度稳定性的活套控制系统

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及轧钢自动化技术领域,尤其涉及一种提高棒材成品倍尺长度稳定性的活套控制系统。

背景技术

目前在用的轧线控制系统,主要是通过活套来调节每个轧机之间的微张力,从而达到轧机间秒流量相等;

在用的活套控制原理为:正常生产时,活套有一个设定套高值,采集到的实际套高值与设定套高值时时刻刻做比较,当实际套高值小于设定套高值时,活套上游轧机升速,目的是使得活套实际套高升到与设定套高值相等,当实际套高值大于设定套高值时,活套上游轧机降速,目的是使得活套实际套高降到与设定套高值相等,所以活套上游轧机时时刻刻在升速或降速,使得整个轧线的微张力时时刻刻在变化,这就造成了每一支钢坯生产出来的成品倍尺长度出现了不稳定的情况,对成材率造成了较大的损失,原控制系统针对棒材成品倍尺长度不稳定的情况,通过优化飞剪倍尺剪切以及操作工调整轧线微张力等手段,但还是无法从根本上进行解决,因此,本发明提出一种提高棒材成品倍尺长度稳定性的活套控制系统以解决现有技术中存在的问题。

发明内容

针对上述问题,本发明提出一种提高棒材成品倍尺长度稳定性的活套控制系统,该提高棒材成品倍尺长度稳定性的活套控制系统使得活套上游轧机就不用时时刻刻在调速,从根本上解决了微张力稳定调节的问题,进而保证了棒材成品倍尺长度的稳定性,有效的提高了成材率。

为实现本发明的目的,本发明通过以下技术方案实现:一种提高棒材成品倍尺长度稳定性的活套控制系统,包括分析中心和主控中心,所述分析中心包括采集模块、设定值模块和PI调节模块、所述主控中心包括指令输出记录模块和通讯模块;

所述采集模块用于实时收集活套的实际套高值,所述设定值模块用于人工设定活套的标准套高值,所述PI调节模块用于根据实际套高值和标准套高值计算差值发出调节控制量,所述输出记录模块用于将调节控制量转化为控制指令,通过通讯模块发送给活套上游轧机进行速度调节,所述PI调节模块内置DEAD死区,当实际套高值和标准套高值的差值在DEAD死区内,不发出调节控制量,当实际套高值和标准套高值的差值超出DEAD死区,发出调节控制量。

进一步改进在于:所述采集模块包括数据采集储存单元和时间标记单元,所述数据采集储存单元接入轧线设备的终端系统,实时采集活套的实际套高值并储存,所述时间标记单元用于给采集的活套的实际套高值标记上数据采集时间。

进一步改进在于:所述设定值模块基于人机交互工控终端,在人机交互工控终端的显示器上显示设定选项,用于人工设定活套的标准套高值,并在人机交互工控终端的显示器上显示历史设定记录。

进一步改进在于:所述PI调节模块包括计算模块、控制量生成模块和DEAD死区模块,所述计算模块用于用于根据实际套高值和标准套高值计算差值,所述控制量生成模块基于活套的实际运行参数比例,将计算模块计算的差值,通过线性组合构成调节控制量。

进一步改进在于:所述DEAD死区模块用于提供DEAD死区值,作为PI调节模块是否发出调节控制量的依据,且DEAD死区模块基于人机交互工控终端提供人工设定功能,用于人工设定DEAD死区值。

进一步改进在于:当活套的标准套高值设定为X,DEAD死区值设定为Y,在生产过程中,当活套的实际套高值在(X-Y)-(X+Y)之间,PI调节模块不发出调节控制量,上游轧机不进行速度调节,当活套的实际套高值低于X-Y,PI调节模块发出调节控制量,上游轧机进行升速调节,使得活套的实际套高值上升,达到(X-Y)-(X+Y)之间,当活套的实际套高值高于X+Y,PI调节模块发出调节控制量,上游轧机进行降速调节,使得活套的实际套高值降低,达到(X-Y)-(X+Y)之间。

进一步改进在于:所述指令输出记录模块包括指令转化模块和记录模块,所述指令转化模块用于将PI调节模块发出的调节控制量转化为活套上游轧机的终端系统控制指令,驱使其进行速度调节。

进一步改进在于:所述记录模块用于记录所有控制指令的详细控制参数和控制时间,汇总为报表,并在人机交互工控终端的显示器上显示。

进一步改进在于:所述通讯模块包括工业网关和数据总线,所述数据总线用于连接活套上游轧机的终端系统,所述工业网关通过联网接口将控制指令通过数据总线传输至活套上游轧机的终端系统。

进一步改进在于:所述分析中心内置安全模块,且安全模块具备访问授权、控制授权、人工设定值授权的功能。

本发明的有益效果为:

1、本发明在PI调节模块计算差值并控制的的同时,引入DEAD死区的概念,根据实际套高值和标准套高值的差值是否在DEAD死区内,来确定是否对活套上游轧机进行调速,活套上游轧机就不用时时刻刻在调速,从根本上解决了微张力稳定调节的问题,进而保证了棒材成品倍尺长度的稳定性,有效的提高了成材率。

2、本发明记录所有控制指令的详细控制参数的控制时间,汇总为报表,并在人机交互工控终端的显示器上显示,便于管理人员获取对活套上游轧机的调节记录,及时排查误差。

3、本发明内置安全模块,具备访问授权、控制授权、人工设定值授权的功能,避免无关人员随意篡改参数,保证系统稳定性。

附图说明

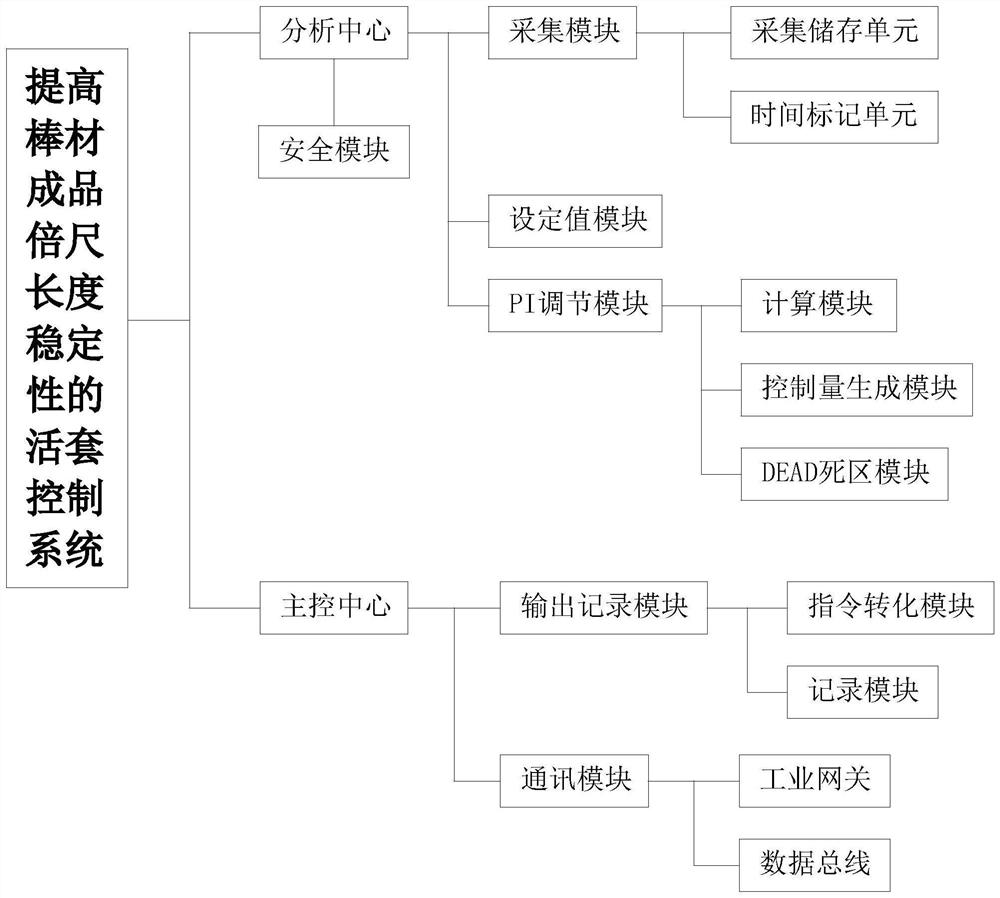

图1为本发明的组成图。

具体实施方式

为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

实施例一

根据图1所示,本实施例提出了一种提高棒材成品倍尺长度稳定性的活套控制系统,包括分析中心和主控中心,所述分析中心包括采集模块、设定值模块和PI调节模块、所述主控中心包括指令输出记录模块和通讯模块;

所述采集模块用于实时收集活套的实际套高值,所述设定值模块用于人工设定活套的标准套高值,所述PI调节模块用于根据实际套高值和标准套高值计算差值发出调节控制量,所述输出记录模块用于将调节控制量转化为控制指令,通过通讯模块发送给活套上游轧机进行速度调节,所述PI调节模块内置DEAD死区,当实际套高值和标准套高值的差值在DEAD死区内,不发出调节控制量,当实际套高值和标准套高值的差值超出DEAD死区,发出调节控制量。本发明开发了一套新的活套控制系统,在PI调节模块计算差值并控制的的同时,引入DEAD死区的概念,当实际套高值和标准套高值的差值在DEAD死区内,不进行调节,当实际套高值和标准套高值的差值超出DEAD死区,根据实际需要进行调节,活套上游轧机就不用时时刻刻在调速,从根本上解决了微张力稳定调节的问题,进而保证了棒材成品倍尺长度的稳定性,有效的提高了成材率,直接效益显著。

所述采集模块包括数据采集储存单元和时间标记单元,所述数据采集储存单元接入轧线设备的终端系统,实时采集活套的实际套高值并储存,所述时间标记单元用于给采集的活套的实际套高值标记上数据采集时间。便于管理人员根据时间查看活套的实际套高值,便于排查一些设备的错误以及数据的误差。

所述设定值模块基于人机交互工控终端,在人机交互工控终端的显示器上显示设定选项,用于人工设定活套的标准套高值,并在人机交互工控终端的显示器上显示历史设定记录。使用时,可以人工设定标准套高值,便于根据实际生产适应性调整,显示历史设定记录,便于管理人员查看,排查错误设定值,提高整个生产的稳定性。

所述PI调节模块包括计算模块、控制量生成模块和DEAD死区模块,所述计算模块用于用于根据实际套高值和标准套高值计算差值,所述控制量生成模块基于活套的实际运行参数比例,将计算模块计算的差值,通过线性组合构成调节控制量。所述DEAD死区模块用于提供DEAD死区值,作为PI调节模块是否发出调节控制量的依据,且DEAD死区模块基于人机交互工控终端提供人工设定功能,用于人工设定DEAD死区值。可以人工设定DEAD死区值,便于根据实际生产的需要适应性调整。

当活套的标准套高值设定为X,DEAD死区值设定为Y,在生产过程中,当活套的实际套高值在(X-Y)-(X+Y)之间,PI调节模块不发出调节控制量,上游轧机不进行速度调节,当活套的实际套高值低于X-Y,PI调节模块发出调节控制量,上游轧机进行升速调节,使得活套的实际套高值上升,达到(X-Y)-(X+Y)之间,当活套的实际套高值高于X+Y,PI调节模块发出调节控制量,上游轧机进行降速调节,使得活套的实际套高值降低,达到(X-Y)-(X+Y)之间。本发明开发了一套新的活套控制系统,在PI调节模块计算差值并控制的的同时,引入DEAD死区的概念,当实际套高值和标准套高值的差值在DEAD死区内,不进行调节,当实际套高值和标准套高值的差值超出DEAD死区,根据实际需要进行升速或者降速调节,活套上游轧机就不用时时刻刻在调速,从根本上解决了微张力稳定调节的问题,进而保证了棒材成品倍尺长度的稳定性。

所述指令输出记录模块包括指令转化模块和记录模块,所述指令转化模块用于将PI调节模块发出的调节控制量转化为活套上游轧机的终端系统控制指令,驱使其进行速度调节。所述记录模块用于记录所有控制指令的详细控制参数和控制时间,汇总为报表,并在人机交互工控终端的显示器上显示。本发明记录所有控制指令的详细控制参数的控制时间,汇总为报表,并在人机交互工控终端的显示器上显示,便于管理人员获取对活套上游轧机的调节记录,及时排查误差,

所述通讯模块包括工业网关和数据总线,所述数据总线用于连接活套上游轧机的终端系统,所述工业网关通过联网接口将控制指令通过数据总线传输至活套上游轧机的终端系统。有限连接传输指令,更加稳定,而且延迟底,具备优秀的时效性,便于及时控制活套上游轧机调速。

实施例二

根据图1所示,本实施例提出了一种提高棒材成品倍尺长度稳定性的活套控制系统,包括分析中心和主控中心,所述分析中心包括采集模块、设定值模块和PI调节模块、所述主控中心包括指令输出记录模块和通讯模块;

所述采集模块用于实时收集活套的实际套高值,所述设定值模块用于人工设定活套的标准套高值,所述PI调节模块用于根据实际套高值和标准套高值计算差值发出调节控制量,所述输出记录模块用于将调节控制量转化为控制指令,通过通讯模块发送给活套上游轧机进行速度调节,所述PI调节模块内置DEAD死区,当实际套高值和标准套高值的差值在DEAD死区内,不发出调节控制量,当实际套高值和标准套高值的差值超出DEAD死区,发出调节控制量。本发明开发了一套新的活套控制系统,在PI调节模块计算差值并控制的的同时,引入DEAD死区的概念,当实际套高值和标准套高值的差值在DEAD死区内,不进行调节,当实际套高值和标准套高值的差值超出DEAD死区,根据实际需要进行调节,活套上游轧机就不用时时刻刻在调速,从根本上解决了微张力稳定调节的问题,进而保证了棒材成品倍尺长度的稳定性,有效的提高了成材率,直接效益显著。

所述分析中心内置安全模块,且安全模块具备访问授权、控制授权、人工设定值授权的功能。本发明内置安全模块,具备访问授权、控制授权、人工设定值授权的功能,避免无关人员随意篡改参数,保证系统稳定性。

验证例:

设定活套标准套高值为150(可修改),设定DEAD死区值为5(可修改),那么在生产生产过程中,当活套实际套高值在145-155之间,上游轧机不进行速度调节,当活套实际套高值低于145,上游轧机进行升速调节,目的是使得活套实际套高值上升,最终达到145-155之间,当活套实际套高值高于155,上游轧机进行降速调节,目的是使得活套实际套高值降低,最终达到145-155之间,经过实际操作,这样活套上游轧机就不用时时刻刻在调速,从根本上解决了微张力稳定调节的问题,进而保证了棒材成品倍尺长度的稳定性,有效的提高了成材率。

本发明开发了一套新的活套控制系统,在PI调节模块计算差值并控制的的同时,引入DEAD死区的概念,当实际套高值和标准套高值的差值在DEAD死区内,不进行调节,当实际套高值和标准套高值的差值超出DEAD死区,根据实际需要进行调节,活套上游轧机就不用时时刻刻在调速,从根本上解决了微张力稳定调节的问题,进而保证了棒材成品倍尺长度的稳定性,有效的提高了成材率,直接效益显著。且本发明记录所有控制指令的详细控制参数的控制时间,汇总为报表,并在人机交互工控终端的显示器上显示,便于管理人员获取对活套上游轧机的调节记录,及时排查误差。同时,本发明内置安全模块,具备访问授权、控制授权、人工设定值授权的功能,避免无关人员随意篡改参数,保证系统稳定性。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种提高棒材倍尺精度的控制系统

- 一种提高棒材倍尺飞剪剪切精度的方法