薄壁锥筒形产品外锥面法向孔钻铣工装及其加工方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及机械加工行业,具体是一种能够实现锥筒形薄壁产品锥面母线快速找平及定位,采用摇臂钻床快速钻铣加工的专用装置及其工艺方法。

背景技术

近年来,我国航空、航天事业得到快速发展。在科研生产过程中,一种薄壁圆锥回转结构特征的扩张段壳体产品(以下简称:扩张段壳体)任务量越来越多,呈现逐年阶梯式增长的态势。为了按期完成既定交付任务,我公司结合现有产品多型号、多品种、小批量分批交付的特点,实施了混线组批加工的生产方式,提高了作业的机动化和柔性化水平,确保各型号任务按期交付。

图1为扩张段壳体产品结构图样。该产品为小端带有圆柱回转体结构,大端为薄壁中空圆锥体结构。其中,小端内孔一般带有规格不等的内螺纹,大端则为整体与回转中心轴呈θ锥角的“喇叭形”结构,受产品轻量化目标要求,外径和高度一般大于300mm,产品壁厚较薄,锥段壁厚δ为2~5mm。

在实际生产中,扩张段壳体整体结构采用半精车、精车加工完成,锥面圆周方向8处均布排列的工艺孔(图1中I处5:1放大图)则主要依靠四、五轴加工中心保证。然而,随着生产现场各型号任务量的不断加大,在不同型号不同规格产品组批生产过程中,机床加工资源异常紧张。锥面工艺孔原有的加工方式不仅加工成本高,而且严重挤兑本已饱和的精密数控铣加工设备资源,具体表现在:

1、锥面法向孔属于一般加工精度的孔。从机床功能上将,四轴、五轴数控加工中心能够完全胜任该工作,而生产现场使用的五轴加工机床属于精密机床,这些机床重点用于复杂结构产品的半精密和精密铣削加工。如采用这些昂贵的精密机床加工该产品锥面普通精度工艺孔,设备投入成本过高,非常不划算,呈现“大马拉小车”现象。

2、由于不同型号的扩张段壳体产品锥面锥角θ和产品规格大小并不统一,采用普通三轴铣床加工时,需要针对不同锥角、不同规格设计制作多套专用定位工装,工装设计成本过高。不仅如此,当现场在制的扩张段壳体产品属于小批量多品种混线生产方式时,工装不仅资金投入大、制造周期长,更换频率高,大大了降低生产现场产品机动性、柔性化制造水平。

专利检索情况:

专利1一种圆锥面钻孔定位装置申请号:20221829779.4

不同点:上述专利权利保护的是一种定位装置,是指工件在固定不动的情况下实现静态定位和钻铣加工,与本实施例完全不同。

专利2申请号:在圆锥体上钻孔和在圆柱体上钻斜孔的分度夹具申请号:201020627437.5

不同点:上述专利与本实施结构不同,且加工的工件在特征上也完全不同。本实施例主张的是薄壁锥筒形产品。

发明内容

为克服现有技术中因扩张段壳体产品圆锥面规格、锥角多样化等问题导致其难以在数控机床快速低成本制造加工,本发明提出了一种薄壁锥筒形产品外锥面法向孔钻铣工装及其加工方法。

本发明提出的薄壁锥筒形产品外锥面法向孔钻铣工装包括底座、连接立柱、立板、伸缩调整杆、回转支撑台、分度圆组件和连接圆盘。在该连接立柱的上端铰接有伸缩调整杆。所述立板固定在底座的上表面,在该立板一侧固定有连接立柱。回转支撑位于该底座的上方,并使所述回转支撑台中底板的一端与伸缩调整杆的上端铰接,底板的另一端通过转轴与所述立板的上端连接;所述回转支撑台在伸缩调整杆与立板的支撑下,能够做俯仰转动。在该回转支撑台的上表面通过轴承安装有分度圆组件。所述连接圆盘与该分度圆组件中分度圆盘连接。所述回转支撑台包括前轴承座、前轴承座,其中,在回转支撑台有分度圆盘一端的下表面安装有与立板连接的转轴。在该底板的上表面固定有前轴承座和后轴承座,并使该前轴承座靠近分度圆盘一端。在所述前轴承座和后轴承座的上表面分别有安装所述分度圆组件中分度圆转轴的滚动轴承,前轴承上盖、后轴承上盖、后轴承堵盖用于固定滚动轴承,而具有台阶止口特征的可转动传动轴安装于两处滚动轴承中。

所述分度圆组件包括分度圆盘和分度圆传动轴。所述传动轴的一端固定在所述分度圆盘的中心孔内。所述分度圆盘的外形呈凸字形,在该分度圆盘的盘面上均布有分度锥孔;分度圆盘的大直径端为该分度圆盘的连接法兰。该分度圆盘的中心有分度圆转轴的安装孔。

所述分度圆组件与所述回转支撑台连接时,将该分度圆转轴通过轴承安装在该回转支撑台的前轴承座和后轴承座上,并在该前轴承座上安装有分度定位插,在该分度定位销上套装有压紧弹簧,并使该压紧弹簧位于分度圆盘的内端面与前轴承座的外表面之间。

所述伸缩调整杆为杆状,包括左旋支环、右旋支环、旋转支撑筒和左旋锁紧螺母和右旋锁紧螺母。所述旋转支撑筒为回转体,两端均有螺纹面的盲孔,分别用于安装左旋支环和右旋支环。在所述左旋支环和右旋支环上分别套装有锁紧螺母,通过该锁紧螺母防止该左旋支环和右旋支环的轴向移动。所述左旋支环的外端端头和右旋支环的外端端头分别为U形槽状,形成了该伸缩调整杆的两端分别与连接立柱和回转支撑台连接的连接耳片。

所述连接圆盘为环形板状。在该连接圆盘外端的端面有轴向凸出的连接套筒,该连接套筒的外圆周表面为螺纹面,用于与锥筒形产品的连接。在该连接圆盘中心有与所述分度圆盘配合的通孔。

本发明提出的使用所述钻铣工装加工薄壁锥筒形产品外锥面法向孔的具体过程是:

步骤1,安装连接圆盘。

1.1,将连接圆盘安装至分度圆盘上,将螺钉穿过连接圆盘过孔,旋入分度圆盘上的螺纹孔。连接圆盘与分度圆盘配合面之间的≤0.06。

1.2,旋转连接圆盘,通过百分表检测圆盘跳动量;所述跳动量小于扩张段产品设计同轴度精度。

步骤2,安装钻铣工装:

将所述钻铣工装安装至钻床台面。

步骤3,安装扩张段壳体校验件:

将扩张段壳体校验件小端套装在连接圆盘到。

步骤4,调整所述伸缩调整杆:

调整所述伸缩调整杆直至扩张段壳体面母线呈水平状态。旋紧所述左旋锁紧螺母和右旋锁紧螺母,锁紧伸缩调整杆。调整钻头钻尖,使其靠近并对正校验件工艺孔;锁定钻床水平面X、Y摇臂坐标,压紧工作底座。

步骤5,加工第一个锥面法向孔:

钻铣锥面第一个锥面法向孔,钻铣头下行速度≯1mm/s。完成第一个锥面法向孔的加工。

步骤6,调整分度圆盘至第二个锥面法向孔位置:

拉出分度圆盘的定位插销;旋转分度圆盘的同时松开定位插销把手,待滑动至第二个锥面法向孔位置时,定位插销在压紧弹簧的反作用下快速复位并锁紧分度圆。

步骤7,加工各锥面法向孔:

重复步骤5的过程,完成第二个锥面法向孔的加工;

重复步骤6的过程,调整分度圆盘至下一个锥面法向孔位置。

循环所述重复步骤5的过程和重复步骤6的过程,完成该件产品锥面上所有法向孔的加工。

步骤8.重复步骤4~7,完成该批次剩余产品锥面法向孔的钻铣加工。

至此,完成薄壁锥筒形产品外锥面法向孔的加工。

由于薄壁圆锥状筒形件锥段锥面法向圆孔属于一般加工精度的工艺孔,无需过度依赖四轴、五轴加工机床资源,更无需占用任务量超负荷状态的普通三轴铣削加工中心,为此,本发明提出了采用小型台钻、小型摇臂钻床实现快速钻铣加工的思路和方法。

本发明是使用小型台钻、小型摇臂钻床对扩张段壳体外圆锥面法向圆孔的加工提出的钻铣工装,以实现薄壁圆锥状筒形件锥段的法向圆孔在普通台式摇臂钻床上的快速低成本加工制造。

1、巧妙利用扩张段小端定位面及小端内螺纹面特征,按照不同型号扩张段壳体螺纹规格大小不同,设计制作可快速更换的定位圆盘,通过快速旋紧安装和端面定位,满足快速定位装夹要求。

2、此外,在工装设计过程中,由于设计了可快速更换的定位圆盘装置,较好的满足了工装主体“一机多用”的通用性要求。

3、此外,针对该类产品锥角θ的可变性要求,采用连杆铰接结构原理,设计制作一种锥角连续调整和锁紧装置,确保扩张段壳体面母线在实际加工过程中始终处于水平状态,在加工过程中,钻头在垂直方向沿锥面法向进行钻铣加工,确保孔的加工位置度要求。

4、结合产品锥面孔环向均布特点,设计制作了一种可手工拔出脱开及弹簧压缩自锁止定位的简易分度装置,创新性的实现了产品旋转过程中快速分度定位。

5、提出扩张段锥面母线水平度测量方法,即根据产品具体要求采用百分表进行回转找正,确保回转精度满足要求。在对扩张段壳体外锥面母线水平度调整过程中,提出采用便携式水平测量仪测量方式对扩张段壳体外锥面母线进行水平度测量校准。

6、解决了扩张段壳体更换过程的重复定位问题。首先将用于工装校准的扩张段壳体校验件(校验件主要特征规格与正式产品相同,锥面布设有合格工艺孔)在钻床进行找正、对刀定位,待工装位置和俯角姿态调整到位并检查无误后,对底座进行压板压紧或螺钉拧紧,并及时锁定伸缩调整杆。后续待加工产品只需手工快速旋紧到位,即可保证加工孔重复定位,满足后续批次产品孔锥面法孔快速钻铣加工要求。

7、设计了简易分度圆盘及其机构组件,只需对定位插销进行简单的拉开脱出、工件旋转及自动复位锁紧,即可完成下一个孔的钻铣加工。如此反复,即可实现锥面全部工艺孔快速分度和加工。

如需加工其它不同大小规格、不同锥角系列扩张段产品时,只需更换连接圆盘,按上述方法步骤实施即可。

本发明中的工装结构及加工方法具有以下创新效果:

1、将平面连杆铰接运动结构原理创新性的应用到扩张段壳体产品加工领域,铰接结构由于具1个平面回转自由度,解决了扩张段壳体面水平度的调整问题。

2、为了确保扩张段壳体面母线水平度满足要求,设计了带锁紧功能的可旋转伸缩调整锁紧杆组件,调整功能采用了精密配合螺纹连接结构,确保伸缩锁紧杆伸出、退回动作的精准性和灵活性。此外,该机构还设置了锁止螺母,使得机构调整到位后能够即时锁止,确保扩张段壳体在静止或钻铣加工过程中其外锥面母线加工面始终处于水平状态。

3、设计制作了简易旋转分度机构。由于扩张段锥面上的工艺孔为环向360°均布,为此,设计制作了简易分度机构,在分度圆盘上分别均布设计了8处锥形定位销孔,同时配套制作了小端带有配合锥度的回弹式定位插销,可依靠弹簧回弹力自动对分度圆盘进行锁止。

4、通过本发明,解决以扩张段壳体为代表的薄壁锥筒形结构类产品外锥面法向普通精度工艺孔钻铣加工,降低这类特征孔加工过程对数控铣床设备资源的依赖,充分利用普通钻床设备投资少、使用灵活、加工成本低等优势,实现了扩张段壳体产品在小批量多品种状态下的柔性化快速加工。

附图说明

图1是本发明所述的扩张段壳体结构示意图;其中,图1a是主视图,图1b是轴测视图,图1c是图1a轴中A部位的具备放大图。

图2是扩张段壳体锥面法向工艺孔钻铣工装工作原理图。

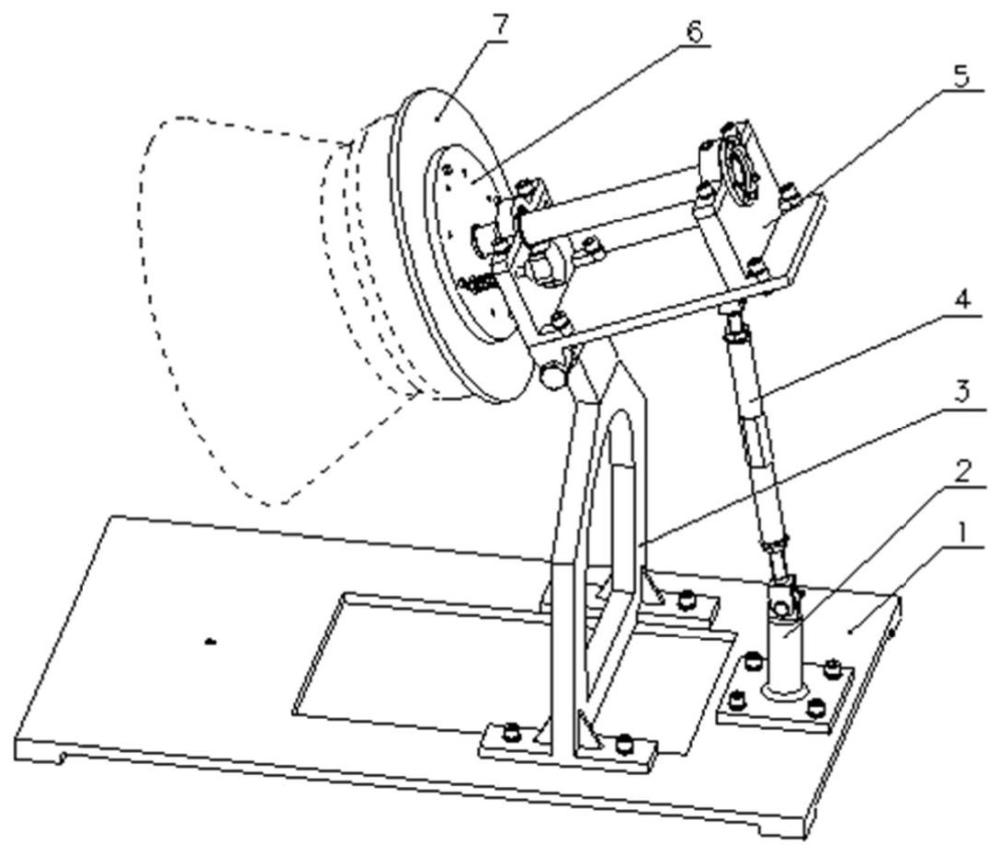

图3是本发明的轴测示意图。

图4是本发明的结构示意图。

图5是底座的结构示意图;其中,5a是主视图,5b是俯视图,5c是轴测视图。

图6是立板的结构示意图。

图7是本发明所述的伸缩调整杆组件的结构示意图,其中,7a是主视图,7b是俯视图,7c是轴测视图。

图8是回转支撑台组件的结构示意图。

图9是分度机构的结构示意图。

图10是分度定位销的结构示意图;其中,图10a是主视图,图10b是轴测图。

图11是分度圆盘的结构示意图;其中,图11a是主视图,图11b是图11a中A-A剖面视图。

图12是连接圆盘的结构示意图;其中,图12a是图12b的右视图。

图中:1.底座;2.连接立柱;3.立板;4.伸缩调整杆;5.回转支撑台;6.分度圆组件;7.连接圆盘;8.左旋支环;9左旋锁紧螺母;10垫圈;11旋转支撑筒;12右旋锁紧螺母;13右旋支环;14平键;15前轴承上盖;16滚动轴承;17传动轴;18后轴承上盖;19后轴承堵盖;20前轴承座;21后轴承座;22定位插销、23分度圆盘、24限位螺母、25压紧弹簧;26分度定位锥孔;27连接螺纹孔;28连接过孔;29连接圆盘。

具体实施方式

本实施例是一种薄壁锥筒形产品外锥面法向孔钻铣工装。包括底座1、连接立柱2、立板3、伸缩调整杆4、回转支撑台5、分度机构6和连接圆盘7。在该连接立柱的上端铰接有伸缩调整杆。

所述立板3固定在底座的上表面,在该立板3一侧固定有连接立柱2。回转支撑台5位于该底座的上方,并使所述回转支撑台中底板的一端与伸缩调整杆4的上端铰接,底板的另一端通过转轴与所述立板3的上端连接;所述回转支撑台5在伸缩调整杆与立板的支撑下,能够做俯仰转动。在该回转支撑台的上表面通过轴承安装有分度圆组件6。所述连接圆盘7与该分度圆组件中分度圆盘连接。所述回转支撑台5包括前轴承座、前轴承座,其中,在回转支撑台5有分度圆盘一端的下表面安装有与立板3连接的转轴。在该底板的上表面固定有前轴承座和后轴承座,并使该前轴承座靠近分度圆盘一端。在所述前轴承座和后轴承座的上表面分别有安装所述分度圆组件中分度圆转轴的滚动轴承16,前轴承上盖15、后轴承上盖18、后轴承堵盖19用于固定滚动轴承16,而具有台阶止口特征的可转动传动轴17安装于两处滚动轴承16中。分度圆盘则通过平键14与传动轴17实现了旋转运动的传递。

所述分度圆组件6包括分度圆盘、分度圆传动轴17、压紧弹簧和分度用定位插销22。所述分度圆传动17轴的一端固定在所述分度圆盘的中心孔内,通过平键14连接。所述分度圆盘的外形呈凸字形,在该分度圆盘的盘面上均布有分度锥孔;分度圆盘的大直径端为该分度圆盘的连接法兰。该分度圆盘的中心有分度圆转轴的安装孔。该分度圆组件与所述回转支撑台5连接时,将该分度圆转轴通过轴承安装在该回转支撑台的前轴承座和后轴承座上,并在该前轴承座上安装有分度定位插销22,在该分度定位销上套装有压紧弹簧25,并使该压紧弹簧位于分度圆盘的内端面与前轴承座的外表面之间。

所述伸缩调整杆4为杆状,包括左旋支环8、右旋支环13、旋转支撑筒11和左旋锁紧螺母9、右旋锁紧螺母12及垫圈等。所述旋转支撑筒为回转体,两端均有螺纹面的盲孔,分别用于安装左旋支环和右旋支环。在所述左旋支环和右旋支环上分别套装有锁紧螺母,通过该锁紧螺母防止该左旋支环和右旋支环的轴向移动。所述左旋支环的外端端头和右旋支环的外端端头分别为U形槽状,形成了该伸缩调整杆的两端分别与连接立柱2和回转支撑台5连接的连接耳片。

所述连接圆盘7为环形板状。在该连接圆盘外端的端面有轴向凸出的连接套筒,该连接套筒的外圆周表面为螺纹面,用于与锥筒形产品的连接。在该连接圆盘中心有与所述分度圆盘配合的通孔。

本实施例中,通过各图分别说明其结构特征。

图3中:工装底座的底部一般设有定位垫块,用于支撑、垫平、垫实整个打孔工装结构,实现工装与普通钻/铣机床工作台的正常放置和定位。3是立板结构,属于本工装中固定不动的零部件,它为整个工装运动提供固定旋转支点。2是连接立柱,用于固定和连接伸缩调整杆。4是伸缩调整杆,不仅具有伸缩调整功能,还具有长度自锁功能,对产品外圆锥工作面起到姿态调整和锁定作用。5是回转支撑台,通过回转支撑台,确保产品仅有1个旋转自由度,满足孔位分度时的旋转、定位要求。6是可更换的分度圆盘,分度圆盘的分度孔与产品锥面分度孔的数量有关,实现外锥面法向孔按既定角度位置分度加工。7是按扩张段壳体产品规格定做的可快速更换的连接圆盘,主要用于连接和固定扩张段壳体产品。

图7中,8是左旋支环,13是右旋支环,其内孔分别设计成左、右旋标准螺纹形式。11是旋转支撑筒,两端的螺纹内孔分别设计成左、右旋标准螺纹孔形式,实现伸缩调整功能。9、12分别为左、右旋锁紧标准螺母,确保调整杆伸缩调整到位后及时锁紧。

图8为回转支撑台结构,包含14平键、15前轴承上盖、16轴承、17传动轴、18后轴承上盖、19后轴承堵盖、20前轴承座、21后轴承座

本实施例还提出了一种使用所述外锥面法向孔钻铣工装加工薄壁锥筒形产品的方法,具体过程是:

步骤1,安装连接圆盘。

1.1,将连接圆盘7安装至分度圆盘上23,将4个带有弹簧垫片的螺钉穿过连接圆盘过孔,旋入分度圆盘上的螺纹孔。确认配合面贴紧贴实,间隙≤0.06。

1.2,旋转连接圆盘7,通过百分表检测圆盘跳动量,跳动量小于扩张段产品设计同轴度精度。

步骤2,将钻铣工装安装至钻床台面。

步骤3,将校准用扩张段壳体校验件小端拧入连接圆盘到位安装。该校准用扩张段壳体校验件的结构特征、规格与待加工工件一致。

步骤4,调整所述伸缩调整杆,直至扩张段壳体面母线呈水平状态。旋紧所述左旋锁紧螺母和右旋锁紧螺母,锁紧伸缩调整杆。调整钻头钻尖,使其靠近并对正校验件工艺孔,确认对刀无误后,锁定钻床水平面X、Y摇臂坐标,压紧工作底座。

步骤5,钻铣第锥面1个法向孔,钻铣头下行速度≯1mm/s,加工时喷切削液。完成第一个锥面法向孔的加工。

步骤6.拉出定位插销,旋转分度圆盘的同事松开定位插销把手,待滑动至第二个锥面法向孔位置时,定位插销在压紧弹簧的反作用下快速复位并锁紧分度圆盘,完成第二个锥面法向孔的钻铣加工。

步骤7.重复步骤6,完成该件产品锥面上所有法向孔的加工。

步骤8.重复步骤4~7,完成该批次剩余产品锥面法向孔的钻铣加工。

至此,完成薄壁锥筒形产品外锥面法向孔的加工。

- 薄壁筒形工件外圆车削装夹工装及装夹方法

- 一种加工薄壁长筒型棒料铣端面槽的固定工装

- 大型铣齿机大锥孔主轴外圆精加工装置和加工方法

- 大型铣齿机大锥孔主轴外圆精加工装置和加工方法