一种水下铣刨吸机器人

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及铣刨设备技术领域,尤其涉及一种水下铣刨吸机器人。

背景技术

随着对海洋资源的深度开发,针对近海浅滩(海床)或入海口河床水下基础工程建设需求,尤其是海岸或近海局部海域的岩基海(河)床的水下施工,面临很大难题,例如,常规挖泥船、绞吸船等无法到达近海海域的工程施工,增加了施工难度,影响施工进度,进而影响海洋渔业、港口码头等经济建设。

发明内容

本发明的目的是提供一种水下铣刨吸机器人,解决常规挖泥船、绞吸船等无法到达近海海域的工程施工的问题。

为解决上述技术问题,本发明采用如下技术方案:

本发明一种水下铣刨吸机器人,包括自行走平台,所述自行走平台的顶面设置有顶升回转机构,所述顶升回转机构的外侧设置有强力铣刨吸执行机构和障碍物清理机构,还包括自动控制系统,所述自行走平台、所述顶升回转机构、所述强力铣刨吸执行机构和所述障碍物清理机构均与所述自动控制系统电连接。

进一步的,所述自行走平台包括底盘H架,所述底盘H架的前后两侧对称设置有前履带架和后履带架,所述前履带架和所述后履带架分别由前履带架行走驱动部件和后履带架行走驱动部件驱动。

再进一步的,所述自行走平台还包括辅助支撑机构,所述辅助支撑机构包括第一固定动臂和第二固定动臂,所述第一固定动臂和所述第二固定动臂设置在所述前履带架和所述后履带架之间。

再进一步的,所述顶升回转机构包括底盘回转机构,所述底盘回转机构安装在所述底盘H架顶面的中间位置,所述底盘回转机构的顶面通过带内齿轮回转轴承连接有回转驱动部件,所述底盘回转机构的下方设置有前支腿油缸和后支腿油缸,所述前支腿油缸和所述后支腿油缸安装在所述底盘H架的底面。

再进一步的,所述回转驱动部件的下部连接有回转驱动安装座,所述带内齿轮回转轴承包括回转轴承内圈和回转轴承外圈,所述回转轴承内圈与所述底盘回转机构固定连接,所述回转轴承外圈与所述回转驱动安装座固定连接。

再进一步的,所述强力铣刨吸执行机构包括对称布置的左执行机构和右执行机构,所述左执行机构和所述右执行机构均安装在所述底盘H架上,所述左执行机构包括左泵吸部件和左铣刨鼓,且所述左泵吸部件设置在所述左铣刨鼓的右侧,所述左泵吸部件的下方设置有左吸砂器,所述右执行机构包括右泵吸部件和右铣刨鼓,且所述右泵吸部件设置在右铣刨鼓的左侧,所述右泵吸部件的下方设置有右吸砂器;所述左泵吸部件和所述右泵吸部件的结构相同,所述左泵吸部件包括液压马达、齿轮箱和泥浆泵。

再进一步的,所述右泵吸部件、所述右铣刨鼓与所述底盘H架等宽,所述右泵吸部件、所述右铣刨鼓与所述底盘H架刚性联接;所述左泵吸部件和所述左铣刨鼓固定在一起,所述左泵吸部件和所述左铣刨鼓通过左铣刨鼓固定销轴与所述底盘H架铰接,所述左泵吸部件与所述底盘H架之间设置有左铣刨吸部件调整机构和左铣刨鼓调整丝杠。

再进一步的,所述左铣刨鼓和所述右铣刨鼓分别双向输入驱动,即所述左铣刨鼓或所述右铣刨鼓的前后两侧均安装有铣刨鼓驱动部件;所述左铣刨鼓或所述右铣刨鼓的截齿排列方向和旋转方向相对双向对称设置,中间截齿铣刨下来的渣土直接扫入所述左泵吸部件或所述右泵吸部件抽走,而在所述左铣刨鼓或所述右铣刨鼓的两侧安排反向对称布置截齿,将渣土朝底盘履带两侧排出。

再进一步的,所述障碍物清理机构包括左机械臂、右机械臂、前机械臂和后机械臂,所述左机械臂、所述右机械臂对称布置所述左铣刨鼓、所述右铣刨鼓的上方,所述前机械臂、所述后机械臂对称布置在所述前履带架、所述后履带架的上方。

再进一步的,所述自动控制系统包括水下无线通信遥控箱、水下液压阀控箱,所述水下无线通信遥控箱和所述水下液压阀控箱安装在所述底盘H架上,所述底盘H架上还设置有水下照明、监控及卫星信号接收装置,所述水下无线通信遥控箱、所述水下液压阀控箱和所述水下照明、监控及卫星信号接收装置均通过专用电缆传与工程船控制中心连接。

与现有技术相比,本发明的有益技术效果:

本发明所述水下铣刨吸机器人全部由液压驱动,液压泵站及遥控操控系统包括卫星信号数据传输系统安装在工程船上,机器人铣刨鼓切削下来的岩石、砂石或泥沙由泵吸系统抽吸至工程船上或进一步中继增压吹填到指定海(河)域;本发明将开拓近海岸岸水下岩基海(河)床高效、机动、灵活、安全的施工方案,可以解决常规挖泥船、绞吸船等无法到达近海海域的工程施工的难题,对海洋渔业、港口码头等经济建设具有极大的意义。

附图说明

下面结合附图说明对本发明作进一步说明。

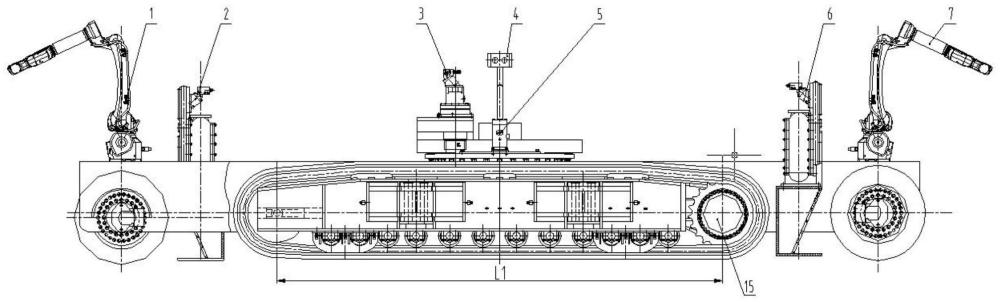

图1为本发明水下铣刨吸机器人主视图;

图2为本发明水下铣刨吸机器人侧视图;

图3为本发明水下铣刨吸机器人俯视图;

图4为本发明水下铣刨吸机器人剖视图;

图5为本发明顶升回转机构结构示意图;

图6为本发明强力铣刨吸执行机构结构示意图;

图7为本发明左右泵吸部件结构示意图;

图8为本发明左右铣刨鼓结构示意图;

图9为本发明铣刨鼓双向反对称截齿排列展开图;

图10为本发明左右铣刨鼓及垂直偏置设置结构示意图;

图11为本发明左铣刨吸部件垂直偏置设置结构示意图;

附图标记说明:1、左机械臂;2、左泵吸部件;3、回转驱动部件;4、水下照明、监控及卫星信号接收装置;5、中心液压接头;6、右泵吸部件;7、右机械臂;8、后履带架;9、带内齿轮回转轴承;9a、回转轴承内圈;9b、回转轴承外圈;10、前履带架;11、前支腿油缸;12、水下无线通信遥控箱;13、水下液压阀控箱;14、后支腿油缸;15、前履带架行走驱动部件;16、后履带架行走驱动部件;17、第一固定动臂;18、底盘回转机构;19、第二固定动臂;20、底盘H架;21、铣刨鼓驱动部件;22、左铣刨鼓;23、右铣刨鼓;24、回转驱动安装座;25、液压马达;26、齿轮箱;27、泥浆泵;28、左截齿;28-1、左-右旋截齿;28-2、左-左旋截齿;29、右截齿;29-1、右-左旋截齿;29-2、右-右旋截齿;30、左吸砂器;31、右吸砂器;32、前机械臂;33、后机械臂;34、左铣刨吸部件调整机构;35、左铣刨鼓δ调整丝杠;36、左铣刨鼓固定销轴。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1-11所示,一种水下铣刨吸机器人,包括自行走平台,所述自行走平台的顶面设置有顶升回转机构,所述顶升回转机构的外侧设置有强力铣刨吸执行机构和障碍物清理机构,还包括自动控制系统,所述自行走平台、所述顶升回转机构、所述强力铣刨吸执行机构和所述障碍物清理机构均与所述自动控制系统电连接。

所述自行走平台包括底盘H架20,所述底盘H架20的前后两侧对称设置有前履带架10和后履带架8,所述前履带架10和所述后履带架8分别由前履带架行走驱动部件15和后履带架行走驱动部件16驱动;具体的,履带行走驱动部件属于常规驱动方式:由马达(含控制阀)、减速器、驱动链轮等构成,安装在履带架上,动力由液压马达输入,驱动减速器旋转,减速器上的驱动链轮带动链轨实现履带行走;左右履带架分别由独立行走驱动,可以同步、交叉或单边行走,以满足转弯、掉头要求。

所述自行走平台还包括辅助支撑机构,所述辅助支撑机构包括第一固定动臂17和第二固定动臂19,所述第一固定动臂17和所述第二固定动臂19设置在所述前履带架10和所述后履带架8之间;第一固定动臂17和第二固定动臂19安装在左右履带架内侧,增加设备刚性以适应海(河)床起伏不平的恶劣工况,另外作为安置或固定其它附件的支架;通过增设第一固定动臂17和所述第二固定动臂19,用以配置高低落差较大辅助系统,以更大程度适应海况(洋流冲击、海床落差及水下铣刨鼓切削岩石载荷调节等)。

所述顶升回转机构包括底盘回转机构18,所述底盘回转机构18安装在所述底盘H架20顶面的中间位置,所述底盘回转机构18的顶面通过带内齿轮回转轴承9连接有回转驱动部件3,所述底盘回转机构18的下方设置有前支腿油缸11和后支腿油缸14,所述前支腿油缸11和所述后支腿油缸14安装在所述底盘H架20的底面;具体的,回转驱动部件3也是常规驱动单元,为现有技术,由液压马达(含控制阀)、减速器、输出齿轮等组成,其具体结构在此不再赘述。

如图5所示,所述回转驱动部件3的下部连接有回转驱动安装座24,所述带内齿轮回转轴承9包括回转轴承内圈9-1和回转轴承外圈9-2,所述回转轴承内圈9-1与所述底盘回转机构18固定连接,所述回转轴承外圈9-2与所述回转驱动安装座24固定连接。

通过设置顶升回转机构,使机器人具有自身原地自动旋转0-360°拐弯或就地调头更换铣刨施工作业方向功能;启动回转驱动部件3,同步打开前支腿油缸11和后支腿油缸14,前支腿油缸11和后支腿油缸14将整个水下自行式机器人顶起支离海(河)床表面,然后回转驱动部件3带动回转轴承内圈9-1旋转,回转轴承内圈9-1带动底盘回转机构18旋转,即可实现机器人原地转360°,实现任意角度的拐弯或掉头。

如图6所示,所述强力铣刨吸执行机构包括对称布置的左执行机构和右执行机构,所述左执行机构和所述右执行机构均安装在所述底盘H架20上,所述左执行机构包括左泵吸部件2和左铣刨鼓22,且所述左泵吸部件2设置在所述左铣刨鼓22的右侧,所述左泵吸部件2的下方设置有左吸砂器30,所述右执行机构包括右泵吸部件6和右铣刨鼓23,且所述右泵吸部件6设置在右铣刨鼓23的左侧,所述右泵吸部件6的下方设置有右吸砂器31;所述左泵吸部件2和所述右泵吸部件6的结构相同,所述左泵吸部件2或右泵吸部件6包括液压马达25、齿轮箱26和泥浆泵27,分别安置在左铣刨鼓22右侧和右铣刨鼓23左侧,以达到最大吸渣流量和扬程,其中增加齿轮箱26驱动以使泵吸部件具有足够的驱动转矩吸渣;左吸砂器30与左铣刨鼓22紧邻,右吸砂器31与右铣刨鼓23紧邻,左吸砂器30、右吸砂器31负责将铣刨鼓切削下来的碎砂石、泥沙等渣石料分别通过左泵吸部件2、右泵吸部件6收集并输送到工程船或通过中继增压吹送到指定海(河)域;整个设备呈对称布置,对零部件生产制造、安装、管路连接、检验等提供方便。

如图10、11所示,所述右泵吸部件6、所述右铣刨鼓23与所述底盘H架20等宽,所述右泵吸部件6、所述右铣刨鼓23与所述底盘H架20刚性联接;所述左泵吸部件2和所述左铣刨鼓22固定在一起,所述左泵吸部件2和所述左铣刨鼓22通过左铣刨鼓固定销轴36与所述底盘H架20铰接,所述左泵吸部件2与所述底盘H架20之间设置有左铣刨吸部件调整机构34和左铣刨鼓调整丝杠35;具体的,左铣刨吸部件调整机构34用于调整左铣刨鼓22铣刨岩土厚度:δ,针对不同岩土,设置四档铣刨厚度:δ、2δ、3δ、4δ。

具体的,左泵吸部件2通过支架固定在机架上,该机架通过左右履带架外侧向外延伸并超越履带外侧(避免与履带干涉),再挑到履带外面,在该机架上设计加工安装铣刨鼓定位卡扣及固定机构(注意铣刨鼓外圈旋转),铣刨鼓旋转切削下来的泥砂通过后面的泵吸部件抽走,因此泵吸部件必须与铣刨鼓紧密布置在一起,同时泵吸部件的中间位置可以设计专门结构与履带架内侧固定,确保铣刨鼓与泵吸部件安装在具有足够刚度和强度的机架上面,同时实现整台机器人结构紧凑、功能强大、行走转弯等操作灵活简单、可靠等。

所述左铣刨鼓22和所述右铣刨鼓23分别双向输入驱动,即所述左铣刨鼓22或所述右铣刨鼓23的前后两侧均安装有铣刨鼓驱动部件21,以便于强力、高效切削岩石,满足弱风化花岗岩的高效破碎切削要求;所述左铣刨鼓22或所述右铣刨鼓23的截齿排列方向和旋转方向相对双向对称设置,中间截齿铣刨下来的渣土直接扫入所述左泵吸部件2或所述右泵吸部件6抽走,而在所述左铣刨鼓22或所述右铣刨鼓23的两侧安排反向对称布置截齿,将渣土朝底盘履带两侧排出;具体的,如图8所示,左铣刨鼓22上设置有左截齿28,左截齿28包括左-右旋截齿28-1和左-左旋截齿28-2,左-右旋截齿28-1和左-左旋截齿28-2间隔布置,右铣刨鼓23上设置有右截齿29,右截齿29包括右-左旋截齿29-1和右-右旋截齿29-2,右-左旋截齿29-1和右-右旋截齿29-2间隔布置;铣刨鼓双向反对称截齿排列展开图如图9所示。

本发明特点:1.左右铣刨鼓工作时所产生的切削力对整机来说刚好互相抵消,因此整机机架受外力载荷最小,确保可靠性最高;2.设置铣刨鼓二次切削,可以最高的施工效率和铣刨鼓截齿寿命,即:如一次切削深度200,则切削负载将很大,尤其对硬度超过100Mpa的花岗岩、火山岩等,铣刨鼓截齿的损伤或消耗将十分巨大!为此设置二级切削:即原则上各一半,如针对上述切削深度200,现在改为每级切削各100,但必须通过人为设置高低差,根据这一原理来独特设计这一结构,可以实现:针对不同的地质条件(地质勘探报告)调整前后切削深度δ-4δ或甚至更大范围,实现切削效率最高、铣刨鼓寿命最长,降低成本;采用销及分档联接:现场操作简单、设备安全可靠,符合施工现场要求。

所述障碍物清理机构包括左机械臂1、右机械臂7、前机械臂32和后机械臂33,所述左机械臂1、所述右机械臂7对称布置所述左铣刨鼓22、所述右铣刨鼓23的上方,所述前机械臂32、所述后机械臂33对称布置在所述前履带架10、所述后履带架8的上方;障碍物清理机构能够及时清理水下机器人作业附近的孤石、漂石等大块障碍物或其它功能;机械臂为现有技术,其具体结构在此不再赘述。

所述自动控制系统包括水下无线通信遥控箱12、水下液压阀控箱13,水下无线通信遥控箱12和水下液压阀控箱13均具有防水功能,所述水下无线通信遥控箱12和所述水下液压阀控箱13安装在所述底盘H架20上,所述底盘H架20上还设置有水下照明、监控及卫星信号接收装置4,所述水下无线通信遥控箱12、所述水下液压阀控箱13和所述水下照明、监控及卫星信号接收装置4均通过专用电缆传与工程船控制中心连接;通过水下照明、监控及卫星信号接收装置4可以收集水下海(河)床施工前地形地貌三维数据,具体有二种途径获取:①自带照明三维成像探测(含监控)系统,将数据实时通过专用电缆传送至工程船控制中心;②通过雷达或卫星及北斗系统获取或传送数据。

所述底盘回转机构18的上方还设置有中心液压接头5,中心液压接头5与工程船提供的液压动力源相连,相当于一个接线板,电源线来自工程船,接线板上的插座即旋转接头上的胶管接头座;中心接头5负责向回转、铣刨鼓、机械臂、行走等提供专用液压动力,它们所需的流量、压力各不相同。

本发明所述水下铣刨吸机器人全部由液压驱动,液压泵站及遥控操控系统包括卫星信号数据传输系统安装在工程船上,机器人铣刨鼓切削下来的岩石、砂石或泥沙由泵吸系统抽吸至工程船上或进一步中继增压吹填到指定海(河)域。

本发明所述水下铣刨吸机器人具有如下6组复合或单个动作,精确控制及在线检测该机器人需要设置水下随车控制箱:

六组全液压驱动和控制动作具体包括:

①水下行走;

②铣刨鼓旋转切削开垦岩基海(河)床;

③泵吸输送渣浆;

④机械臂抓取排除意外障碍物或其它辅助功能;

⑤顶升回转机构实行机器人转弯或原地旋转掉方向或跨越障碍;

⑥水下照明监控调整。

在底盘H架20上设置具有防水功能的水下无线通信遥控箱12、水下液压阀控箱13,用于该机器人所有动作的实现和控制,其中电缆与液压胶管捆绑由工程船绞盘收放。

本发明所述水下铣刨吸机器人,将开拓近海岸岸水下岩基海(河)床高效、机动、灵活、安全的施工方案,可以解决常规挖泥船、绞吸船等无法到达近海海域的工程施工的难题,对海洋渔业、港口码头等经济建设具有极大的意义。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种路面铣刨专用吸扫车的吸扫装置

- 一种路面铣刨专用吸扫车的吸扫装置