一种用于产品质量数据采集的系统及方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及机械设计领域、电气控制领域、计算机领域。

背景技术

航天领域某类产品在不同工艺下需通过拍照记录产品状态,且需要记录不同角度、不同表面的照片,同时需要人眼判断是否有质量缺陷。目前采用人工手动操作拍照,拍照过程中,需要手动调整相机物距,以确保拍摄照片清晰;对于产品不同表面的拍摄,需要手动翻转产品,使得相机正对不同表面进行拍摄;对于有拍摄角度要求的产品,需要手动倾斜产品或倾斜相机进行拍摄;拍摄完毕后,人工需根据产品型号、批次号、产品编号、当前工艺等数据对照片进行手动命名,同时查看产品每个表面是否有质量缺陷,整套流程操作时间长,人工操作劳动强度大,照片质量一致性差,人工判断出错率高。

发明内容

针对现有技术存在的不足,本发明提出了一种用于产品质量数据采集的系统及方法,以实现不同产品、不同工艺状态、不同拍摄要求下的自动化质量数据采集。

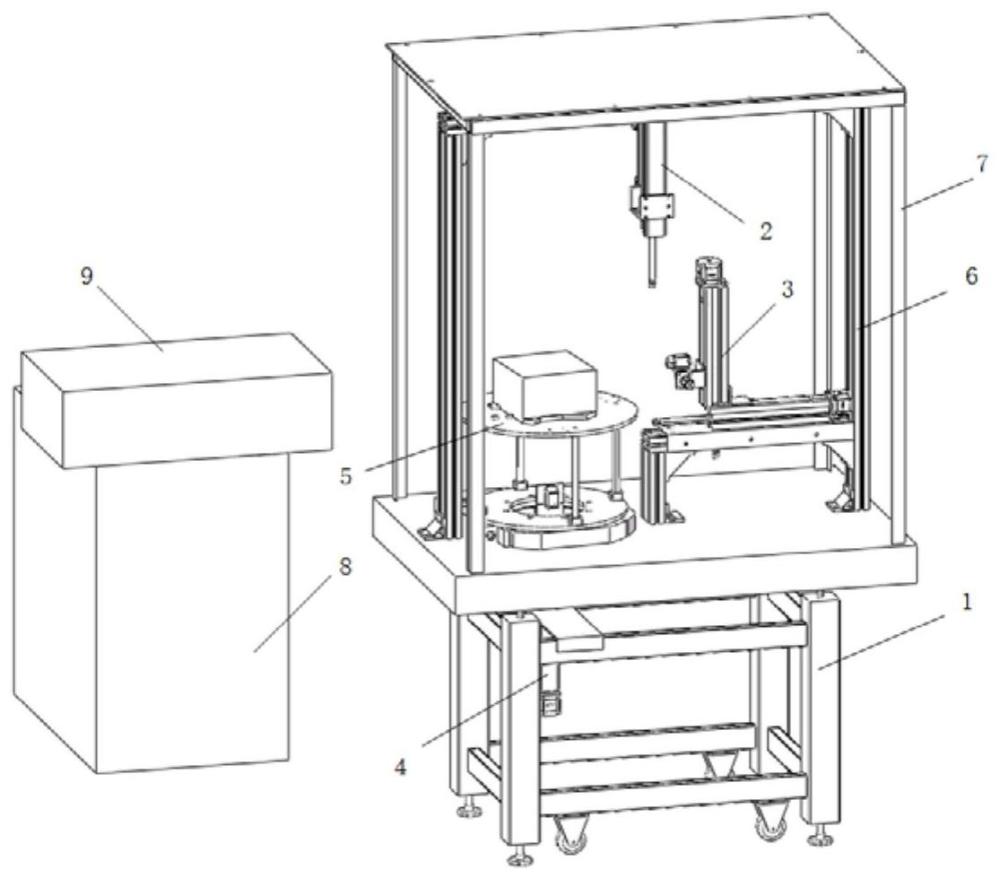

一种用于产品质量数据采集的系统,工作台1和型架6,其中型架6固定在工作台1上,其特征在于,还包括上端检测系统2、侧端检测系统3、下端检测系统4、回转系统5、遮光架7、电控柜8和工控机9;其中,遮光架7设在工作台1上;上端检测系统2、侧端检测系统3、下端检测系统4、回转系统5和工控机9分别与电控柜8电气连接;上端检测系统2安装在型架6顶梁的下表面,侧端检测系统3安装在型架6侧梁的内表面,下端检测系统4安装在工作台1的台面下,并通过工作台1台面的通孔伸到工作台1上的回转系统5的置物平台501下面;

工控机9内包括数据库模块、工艺配置模块和质量数据采集模块。

所述上端检测系统2包括第一直线导轨203和直线滑槽201,第一直线导轨203滑动连接在直线滑槽201上,直线滑槽201呈水平状态,直线滑槽201两端固定在型架6上,第一步进电机202通过连轴器固定连接在第一直线导轨203上端,在第一直线导轨203上还滑动连接有第一滑块206,第一工业相机204通过第一相机连接件205固定连接在第一滑块206上;

所述侧端检测系统3包括第二直线导轨302和第三直线导轨310,其中导轨连接件308固定连接在第二直线导轨302下部侧面,第三滑块309固定连接在导轨连接件308下端,第三滑块309又滑动安装在第三直线导轨310上;在第二直线导轨302上端连接有第二步进电机301,在第二直线导轨302上还滑动连接有第二滑块307,旋转电机305通过电机连接件306固定连接在第二滑块307上,第二工业相机303通过第二相机连接件304固定连接在旋转电机305上,第三步进电机311通过联轴器固定连接固定在第三直线导轨310的端头。

所述下端检测系统4包括第四直线导轨404,在第四直线导轨404上滑动连接有第四滑块403,在第四滑块403外侧固定连接有相机安装板402,在相机安装板402上固定安装有第三工业相机401,第四步进电机405通过联轴器固定连接在第四直线导轨404下端面上。

所述回转系统5包括置物平台501、支撑立柱502、转接板503和电动回转台504,置物平台501通过支撑立柱502与转接板503固定连接,转接板503与电动回转台504固定连接;转接板503中心有通孔,转接板503安装在工作台1上表面上,转接板503的通孔与工作台1上表面的通孔相配合。

所述的置物平台501为透明亚克力板材质,能够保证下端拍照系统4中的第三工业相机401透过置物平台501拍摄到产品下表面。

利用一种用于产品质量数据采集的系统进行数据采集的方法,具体包括工艺配置方法和质量数据采集方法;

所述工艺配置方法具体是这样实现的:

步骤一、将标准产品放置在置物平台501上,运行工控机9中的工艺配置模块,点击读取数据库功能,选择要配置的产品型号、产品工艺状态、产品拍照要求,并选择对应的工业相机编号;

步骤二、查看工控机9界面上端检测系统2、侧端检测系统3、下端检测系统4中的工业相机实时拍摄视频流是否全部清晰,

(a)如果实时拍摄视频流清晰,则保存当前工艺配置,此时工控机9将分别记录上端检测系统2、侧端检测系统3、下端检测系统4中的第一滑块206、第三滑块309、第四滑块403所在位置,并记录回转系统5中的电动回转台504的旋转角度,同时会记录当前选择的工业相机编号,并将上述记录信息保存在工控机9的数据库模块中;

(b)如果实时拍摄视频流不清晰,首先查看哪台相机视频流不清晰,然后选择对应的检测系统,并点击工艺配置模块中的前进、后退、回原点、停止的功能,通过控制系统中的滑块移动,从而实现相机物距的调节,直至相机视频流清晰为止;

步骤三、确认无误后,点击工控机9界面中的“保存当前工艺配置”按钮,工控机9将工艺配置数据保存在数据库模块中;所述工艺配置模块中具体包括上端检测系统2、侧端检测系统3、下端检测系统4中的第一滑块206、第三滑块309、第四滑块403所在位置,回转系统5中的电动回转台504的旋转角度,选择的工业相机编号,以及当前该工业相机拍摄的标准产品图像;同时在工控机9界面提示“保存工艺配置成功”;

步骤四、保存工艺配置后,工控机9将自动训练和学习不同产品型号、产品工艺状态、产品拍照要求下的标准产品图像,并基于对抗生成网络GAN,得到无监督的深度学习缺陷检测模型,便于后续在自动化质量数据采集流程中完成对实际产品图像的缺陷检测;

所述质量数据采集方法具体是这样实现的:

步骤五、将等数据采集的产品放置在置物平台501上,运行工控机9中的自动化质量数据采集模块,点击读取数据库模块功能,选择要配置的产品型号、产品工艺状态,输入产品编号,点击确认以上信息;此时质量数据采集模块将读取该产品型号、工艺状态下的第一条拍照要求,以及拍照要求对应的工艺配置,也就是所述工艺配置方法中记录的工艺配置数据;

步骤六、将所述工艺配置模块的数据发给电气控制程序,电气控制程序将控制上端检测系统2中的第一滑块206、侧端拍照系统3中的第三滑块309、下端拍照系统4中的第四滑块403、回转系统5中的电动回转台504分别移动到所述工艺配置模块的数据记录的位置;到达位置后,电气控制程序将发送指令给工控机9,工控机9接收到指令后,控制工艺配置模块中的数据记录对应工业相机进行拍照,同时调用工艺配置方法步骤四中生成的缺陷检测模型,将拍摄到的图像与标准图像进行对比判别,并将拍摄到的图像与检测结果自动保存在数据库模块中;

完成单次检测后,数据库模块将查看该产品型号、工艺状态下的剩余所有拍照要求,判断是否完成全部拍摄与检测,如全部完成,则结束本次自动化质量数据采集;如未完成,则工控机9将依次读取剩余每一条拍照要求,并重复自动化质量数据采集流程,直至全部拍摄检测完成。

当标准产品为多面体产品时,如需拍摄产品侧面中的某一个表面,则首先选择侧端检测系统3的第二工业相机303,然后查看第二工业相机303的视频流是否正对该表面,如不正对该表面,则需要控制回转系统转动,直至第二工业相机303的视频流正对该表面;对于上端检测系统2和下端检测系统4,由于上端检测系统2始终正对产品上表面,下端检测系统4始终正对产品下表面,因此上端检测系统2和下端检测系统4不需要搭配回转系统进行使用。

本发明有益之处:

本发明克服表面质量缺陷人工自主判断的缺陷,照片实时存储本地,方便人员追溯。本发明系统具备多功能命令集,包括各电机控制命令,各相机控制命令等,用户可通过不同命令的组合即可实现自动工艺配置,本发明系统支持用户输入产品信息的能力,同时支持通过扫码枪读取产品信息的能力;本发明系统能支持多型号、多批次、多工序混线拍摄任务,拍摄照片及质量判断数据将自动命名并实时存储本地指定路径下。

本发明解决了人工拍摄大量产品照片耗时耗力、人眼判断是否有质量缺陷一致性差的难题,通过一种用于产品质量数据采集系统实现对不同产品、不同工艺状态、不同拍照要求下的自动化质量数据采集。

所述不同产品指的是不同类型的产品,且每种类型的每件产品都有各自的产品编号;所述不同工艺状态是指产品在生产过程中的每一个工艺环节下的状态;所述拍照要求是指针对每种类型产品,需要拍摄哪些表面照片进行留存和质量检测。

所述工控机9的功能具体包括1.可连接上端检测系统、下端检测系统、侧端检测系统中的工业相机,可实现工业相机视频流获取、采集单帧照片、工业相机曝光设置等功能;2.可与电控柜中的电气控制程序进行实时通讯,进而实现对电气部件的控制;3.可读取本地产品数据库模块功能,包括产品型号、产品工艺状态、产品拍照要求等;5.可针对不同产品型号、工艺状态的拍照要求,进行对应的拍照工艺配置功能,存储拍摄每张照片时各电机的实时位置。6.可针对不同产品型号、工艺状态的拍照要求,提取先前存储的各电机的实时位置,控制上端检测系统、下端检测系统、侧端检测系统、回转系统联动,进行自动化质量数据采集,并将拍摄照片和质量检测结果实时存储在本地数据库模块中。

附图说明

图1、为本发明的系统结构示意图;

图2、为本发明之上端检测系统2结构示意图;

图3、为本发明之侧端检测系统3结构示意图;

图4、为本发明之下端检测系统4结构示意图;

图5、为本发明所述回转系统5结构示意图;

图6、为本发明之工控机9的工艺配置模块流程图;

图7、为本发明之工控机9的质量数据采集模块流程图;

图8、为本发明之工艺配置方法步骤一在工控机9的界面图;

图9、为本发明之工艺配置方法步骤二软件界面图;

图10、为本发明之工艺配置方法步骤三软件界面图。

其中,1为工作台,2为上端检测系统,3为侧端检测系统,4为下端检测系统,5为回转系统,6为型架,7为遮光架,8为电控柜,9为工控机,201为直线滑槽,202为第一步进电机,203为第一直线导轨,204为第一工业相机,205为相机连接件,206为第一滑块,301为第二步进电机,302为第二直线导轨,303为第二工业相机,304为相机连接件,305为旋转电机,306为电机连接件,307为第二滑块,308为导轨连接件,309为第三滑块,310为第三直线导轨,311为第三步进电机,401为第三工业相机,402为相机安装板,403为第四滑块,404为第四直线导轨,405为第四步进电机,501为置物平台,502为支撑立柱,503为转接板,504为电动回转台。

具体实施方式

一种用于产品质量数据采集的系统,该系统主要由工作台1,上端检测系统2,侧端检测系统3,下端检测系统4,回转系统5,型架6,遮光架7,电控柜8,工控机9组成。

所述上端检测系统2,由直线滑槽201与型架6通过螺钉固定连接,第一步进电机202与第一直线导轨203通过连轴器固定连接,第一滑块206与第一直线导轨203通过滑槽固定连接,第一工业相机204通过相机连接件205固定连接在第一滑块206上。

所述侧端检测系统3,由第二直线导轨302与第三直线导轨310通过导轨连接件308、第三滑块309固定连接,第三步进电机311与第三直线导轨310通过联轴器固定连接,第二步进电机301与第二直线导轨302通过联轴器固定连接,第二工业相机303通过相机连接件304与旋转电机305固定连接,旋转电机305通过电机连接件306与第二滑块307固定连接。

所述下端检测系统4,第三工业相机401通过相机安装板402固定连接在第四滑块403上,第四滑块403与第四直线导轨404通过滑槽固定连接,第四步进电机405通过联轴器与直线导轨404固定连接。

所述回转系统5,置物平台501通过支撑立柱502与转接板503固定连接,转接板503与电动回转台504固定连接,在此说明一点,所述置物平台501为透明亚克力板材质,可保证下端检测系统4中的工业相机401透过置物平台501拍摄到产品下表面。

所述型架6通过螺栓与上端检测系统2、侧端检测系统3、下端拍照系统4固定连接,型架6通过角钢与工作台1固定连接。

所述遮光架7通过螺栓与工作台1固定连接,遮光架的功能是避免环境光干扰。

所述电控柜8中安装有PLC、线缆等电气部件及电气控制程序,通过电控柜8中的电气部件以及电气控制程序可实现对系统中各电机的控制。

所述工控机9中安装有数据库模块、工艺配置模块和质量数据采集模块,工艺配置模块和质量数据采集模块中包含工艺配置方法、质量数据采集方法,通过上述两个方法的组合即可实现产品自动化质量数据采集方法。

一种用于产品质量数据采集的系统,具体是这样实现的:主要由工作台,上端检测系统,侧端检测系统,下端检测系统,回转系统,型架,遮光架,电控柜,工控机组成。所述工作台为主要支撑机构,底部有安装滚轮和支撑地脚,可移动和固定。所述上端检测系统、侧端检测系统、下端检测系统至少由工业相机、直线导轨、滑块、步进电机等组成;所述电控柜能够通过电气控制程序与电气部件对步进电机进行控制,可以实现滑块带动工业相机沿着直线导轨移动,进而实现相机物距的调节,从而满足不同尺寸产品表面特征的清晰拍摄。

一种用于产品质量数据采集的方法,具体包括工艺配置方法和自动化质量数据采集方法;

所述工艺配置方法具体是这样实现的:

步骤1,将标准产品放置在置物平台501上,运行工控机9中的工艺配置模块,点击读取数据库功能,选择要配置的产品型号、产品工艺状态、产品拍照要求,并选择对应的工业相机编号(例如选择上端拍照系统2的工业相机204),如图8所示。

步骤2,选择完毕后,查看工控机9界面上端检测系统2、侧端检测系统3、下端检测系统4中的工业相机实时拍摄视频流是否全部清晰。

如清晰,则保存当前工艺配置,此时工艺配置模块将分别记录上端检测系统2、侧端检测系统3、下端检测系统4中的第一滑块206、第三滑块309、第四滑块403所在位置,并记录回转系统5中的电动回转台504的旋转角度,同时会记录当前选择的工业相机编号,并将上述记录信息保存在数据库模块中。

如不清晰,首先查看哪台相机视频流不清晰,然后选择对应的检测系统(例如选择上端检测系统2,并点击工艺配置模块中的前进、后退、回原点、停止等功能,通过控制系统中的滑块移动,从而实现相机物距的调节,直至相机视频流清晰为止。如图9所示。

步骤3,确认无误后,点击“保存当前工艺配置”按钮,工控机9将自动将工艺配置数据进行保存,所述工艺配置数据具体包括上端检测系统2、侧端检测系统3、下端检测系统4中的第一滑块206、第三滑块309、第四滑块403所在位置,回转系统5中的电动回转台504的旋转角度,选择的工业相机编号,以及当前该工业相机拍摄的标准产品图像。同时在工控机9界面提示“保存工艺配置成功”。如图10所示。

在此说明一点,对于多面体产品,如需拍摄产品侧面中的某一个表面,则首先选择侧端检测系统3的第二工业相机303,然后查看第二工业相机303的视频流是否正对该表面,如不正对该表面,则需要控制回转系统转动,直至第二工业相机303的视频流正对该表面。对于上端检测系统2和下端检测系统4,由于上端检测系统2始终正对产品上表面,下端检测系统4始终正对产品下表面,因此上端检测系统2和下端检测系统4一般不需要搭配回转系统进行使用。

步骤4,保存工艺配置后,工控机9将自动训练和学习不同产品型号、产品工艺状态、产品拍照要求下的标准产品图像,并基于对抗生成网络GAN,得到无监督的深度学习缺陷检测模型,便于后续在自动化质量数据采集流程中完成对实际产品图像的缺陷检测。

工艺配置方法流程图如图6所示。

所述质量数据采集方法具体是这样实现的:

将产品放置在置物平台501上,运行工控机9中的自动化质量数据采集模块,点击读取数据库功能,选择要配置的产品型号、产品工艺状态,输入产品编号,点击确认以上信息。此时质量数据采集模块将读取该产品型号、工艺状态下的第一条拍照要求,以及拍照要求对应的工艺配置,也就是所述工艺配置方法中记录的工艺配置数据。

工控机9将所述工艺配置数据下发给电气控制程序,电气控制程序将控制上端拍照系统2中的第一滑块206、侧端拍照系统3中的第三滑块309、下端拍照系统4中的第四滑块403、回转系统5中的电动回转台504分别移动到所述工艺配置数据中记录的位置;到达位置后,电气控制程序将发送指令给工控机9,工控机9接收到指令后,控制工艺配置数据中记录的对应工业相机进行拍照,同时调用工艺配置方法步骤4中生成的缺陷检测模型,将拍摄到的图像与标准图像进行对比判别,并将拍摄到的图像与检测结果自动保存在本地路径下。

完成单次检测后,质量数据采集模块将读取该产品型号、工艺状态下的剩余所有拍照要求,判断是否完成全部拍摄与检测,如全部完成,则结束本次自动化质量数据采集;如未完成,则质量数据采集模块将依次读取剩余每一条拍照要求,并重复自动化质量数据采集流程,直至全部拍摄检测完成。

一种用于产品质量数据采集的系统,其主要特征为:本发明主要由工作台、上端检测系统,侧端检测系统,下端检测系统,回转系统,电控柜,工控机等组成。使用时,产品放置在置物平台上,置物平台材质为亚克力,下端检测系统的工业相机可透过置物平台清楚拍摄工件底部特征。所述工作台为主要支撑机构,底部有安装滚轮和支撑地脚,可移动和固定;所述上端检测系统,侧端检测系统,下端检测系统分别由工业相机、直线导轨、滑块、步进电机等组成,可以通过电气控制程序实现直线导轨的动作,进而实现相机物距的调节,从而在不调节相机焦距的前提下满足不同尺寸产品表面特征的清晰拍摄。通过电气控制程序可以实现上端检测系统,侧端检测系统,下端检测系统,回转系统的组合控制,进而可以适应针对产品不同角度、不同表面的拍摄要求。

一种用于产品质量数据采集的方法,其主要特征为:包括工艺配置方法和自动化检测方法;所述工艺配置方法根据不同产品型号、工艺状态的具体检测要求,对上端检测系统,侧端检测系统,下端检测系统,回转系统位置进行控制,使得相机视频流清晰,并对工艺配置数据进行记忆。所述自动化检测方法可以调用不同产品型号、工艺状态的工艺配置数据,通过工控机9和电气控制程序控制上端检测系统,侧端检测统,下端检测系统,回转系统到达工艺配置数据中的要求位置,并通过工控机9控制工业相机实现自动化质量数据采集。

- 一种用于SIMATIC TDC系统GDM网络的嵌入式数据采集系统及方法

- 一种用于教育系统的数据采集方法及装置

- 一种能保障产品质量的物联大数据采集处理系统

- 数据采集系统和用于数据采集系统的分析方法