一种贫氦天然气轻烃回收与提氦的联产系统和方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及天然气回收氦气的技术领域,尤其涉及一种贫氦天然气轻烃回收与提氦的联产系统和方法。

背景技术

氦气,是十分宝贵的稀有气体,尤其是在国防事业和尖端科研上的应用,氦气越来越被人们所重视。氦的主要来源是含氦天然气,不同地区天然气的氦浓度不同,高含氦天然气主要集中在美国和俄罗斯,中国属于贫氦国家,氦资源蕴藏量少且品质差,开发利用非常困难,形成了我国氦产量低和提取成本高的氦气市场。

低温法是目前天然气提氦技术中最为成熟、应用最为广泛的提氦方法。低温法的适应性和稳定性较好,且装置的处理量大,还可同时副产LNG,有利于提高天然气提氦的经济性。从天然气流中分离氦气的低温过程分为三种:基于闪蒸的过程,基于蒸馏的过程以及闪蒸和蒸馏的集成。在低温提氦工艺中,与蒸馏塔工艺相比,基于闪蒸的流程使用的设备更少,装置更简单,过程的比功率低于其他类型,而且该方法具有合适的氦气提取速率,粗氦产品的氦含量取决于进料的氦浓度,以及可用的压降和由此产生的温度变化,灵活性强,经济效益好。

从贫氦天然气中单一回收氦仍然是昂贵且能源密集型的,和轻烃联合生产的深冷提氦工艺能有效降低能耗和成本,实现冷量的最大化利用。已有技术CN200980153364.0“用于在LNG液化设备中脱氮和/或回收氦气的方法”。2012年,在四川省荣县东兴场镇建成天然气提氦装置,这是我国目前唯一运行中的天然气提氦装置,通过“液化天然气联产提氦工艺技术”的研究,创新性提出了在天然气提氦的同时,副产部分LNG进行冷量调节,即避免天然气低温下重组分积聚对运行稳定性和冷量调节可操作性的不利影响,又能副产部分LNG产品,在一定程度上改善天然气提氦的经济性。该技术已获国家发明专利授权CN201010249718.6改良的天然气提氦的工艺和CN201210255340.X一种天然气提氦的方法。由于中国天然气的氦含量极低,因此提氦过程中需要处理大量的原料天然气,经济效益不高。与此类似的技术还有CN201710533163.X一种LNG闪蒸气的提氦、脱氮和再液化装置和CN201910778251.5一种氦提取单元、氦提取装置和联产氦气的系统”,是从LNG闪蒸气中提氦,但都采用了多个换热器和外部制冷系统,工艺的集成度不够高,热设计效率较低。

发明内容

本发明的目的是针对现有提氦工艺由于采用多个换热器,使用外部制冷系统,使得装置能耗高,工艺集成度不够高,热设计效率较低的问题,提供一种贫氦天然气轻烃回收与提氦的联产系统。

本发明提供的贫氦天然气轻烃回收与提氦的联产系统,包括:换热器、低温分离器、重接触塔、脱乙烷装置、脱丁烷装置、第一再沸器、第二再沸器、第一闪蒸罐、第二闪蒸罐、第三闪蒸罐、第四闪蒸罐、第一混合器、第二混合器、第三混合器、三通、多个压缩机、多个膨胀机。

其中,所述换热器设有含氦的原料气进口,原料气经过换热器后进入低温分离器,低温分离器顶部出口与第一膨胀机进口连接,第一膨胀机出口与重接触塔进口连接;低温分离器底部出口通过换热器后与脱乙烷塔装置连接。重接触塔底部出口通过所述换热器后与脱乙烷塔装置连接。所述脱乙烷装置包括脱乙烷塔、第一回流罐、第一再沸器。低温分离器底部出口通过换热器后与脱乙烷塔底部进口连接;所述第一膨胀机出口与重接触塔进口连接,重接触塔底部出口通过所述换热器后与脱乙烷塔上部进口连接;脱乙烷塔顶部出口通过所述换热器后与第一回流罐顶部进口连接;所述第一回流罐顶部出口通过所述换热器后与重接触塔顶部进口连接;所述第一回流罐底部出口与脱乙烷塔顶部进口连接;所述脱乙烷塔底部出口连接第一再沸器进口;第一再沸器顶部出口与脱乙烷塔底部进口连接。

所述脱丁烷装置包括脱丁烷塔、第二回流罐、第二再沸器;所述脱丁烷塔进口与第一再沸器底部出口连接。所述脱丁烷塔的塔顶出口连接第一空冷器进口,第一空冷器出口连接第二回流罐进口。第二回流罐底部出口与脱丁烷塔顶部进口连接,使一部分排出物进入脱丁烷塔,回流罐的底部出口另一部分排出物作为输出液化石油气。所述脱丁烷塔底部出口与第二再沸器进口连接,第二再沸器的顶部出口与脱丁烷塔底部进口连接,第二再沸器的底部出口经过第一水冷器,输出稳定轻烃。

所述重接触塔顶部出口先经过换热器顶部,再经过换热器底部以后与第一闪蒸罐进口连接,第一闪蒸罐出口连接第二闪蒸罐进口,第二闪蒸罐出口与第三闪蒸罐进口连接;第三闪蒸罐底部出口输出LNG,第三闪蒸罐顶部出口与第一压缩机进口连接,第一压缩机出口与第一混合器进口连接;第二闪蒸罐顶部出口与第一混合器进口连接;所述第一闪蒸罐顶部出口通过换热器后与第四闪蒸罐进口连接;第四闪蒸罐顶部出口通过换热器后输出为粗氦,第四闪蒸罐底部出口通过换热器后与第二混合器的进口连接;所述第二混合器出口物流依次经过压缩、空冷、水冷处理后连进入第三混合器。所述第一混合器的出口通过换热器后与第三混合器的进口连接;第三混合器的出口物流经过压缩、空冷、水冷处理后进入三通的进口。三通的第一出口与第二膨胀机进口连接。所述第二膨胀机出口先后两次通过换热器后与第二混合器的进口连接;三通的第二出口物流经过压缩、空冷、水冷处理,最终输出为外输气。

第二闪蒸罐与第三闪蒸罐顶部物流和第四闪蒸罐底部物流混合后作为自产冷剂,可为轻烃回收和提氦工艺提供–169.8℃~–180℃的低温温位,节省了制冷剂的费用。膨胀机组膨胀产生的功可用于压缩机组的功回收,有效利用膨胀机产功可以进一步降低整个系统的能耗。换热器将不同温位冷量有效地集成回收并加以利用,降低外部高品位的冷量供给量,即降低膨胀机膨胀比和减少自产冷剂循环制冷系统的负荷。

优选的是,所述第二混合器出口依次连接第二压缩机、第二空冷器、第二水冷器,第二水冷器的出口连接第三混合器。

优选的是,所述第三混合器的出口依次连接第三压缩机、第三空冷器、第三水冷器、第四压缩机、第四空冷器、第四水冷器、第五压缩机、第五空冷器、第五水冷器,第五水冷器出口连接三通的进口。对第三混合器混合后的物流进行三级压缩,三次空冷、三次水冷处理后,再进入三通。

优选的是,所述三通的第二出口依次连接第六压缩机、第六空冷器、第六水冷器、第七压缩机、第七空冷器、第七水冷器,最终输出为外输气。

采用上述的贫氦天然气轻烃回收与提氦的联产系统进行轻烃回收与提氦的联产方法,步骤如下:

(1)含氦的原料气经过换热器预冷后进入低温分离器,分离出气液两相,液相物流经过换热器复热后通入脱乙烷塔底部,气相物流膨胀至2050kPa、温度为-82.99℃后进入重接触塔底部,与来自第一回流罐的气相物流逆流接触进行热交换,脱除部分C1、C2后,重接触塔底部出口的物流经过换热器换热至3℃,再通入脱乙烷塔顶部,进一步除去C1、C2;脱乙烷塔塔底液相通入脱丁烷塔进行精馏,脱丁烷塔顶气相经冷凝后进入第二回流罐,第二回流罐中一部分回流液作脱丁烷塔顶回流,剩余部分回流液输出为液化石油气,脱丁烷塔底液相经冷凝后输出为稳定轻油;

(2)重接触塔顶的干气进入换热器预冷至-108℃出现气液两相;出换热器后的物流经过节流到380kPa,温度为-139.8℃后通入第一闪蒸罐,气相物流经过换热器换热至-166℃进入第四闪蒸罐,液相物流经过节流到300kPa,温度为-143.4℃后进入第二闪蒸罐;第二闪蒸罐底部液相物流经过节流降温至-156.2℃进入第三闪蒸罐;第四闪蒸罐顶部分离出粗氦,第三闪蒸罐底部分离出LNG;

(3)第二闪蒸罐与第三闪蒸罐顶部物流通过第一混合器混合,第四闪蒸罐底部物流与三通分离出的循环冷剂在第二混合器内混合为一股物流,第一混合器和第二混合器的物流在第三混合器内混合后,经过压缩机压缩后由三通分成两股物流,一股物流经过压缩机升压、空冷和水冷降温后作为外输气,另一股物流经过膨胀降温后作为自产冷剂循环制冷。

上述联产系统中,轻烃回收装置具有以下特点:

(1)经过脱乙烷塔顶的第一回流罐的分离,分离气相作为重接触塔塔顶回流相比于常规DHX工艺的重接触塔塔顶回流更贫,且可对进料量进行控制,有效防止重接触塔塔顶进料形成段塞流,提高了重接触塔操作稳定性和C

(2)由于脱乙烷塔塔顶第一回流罐的分离作用以及分离气相作重接触塔塔顶回流,使得脱乙烷塔回流温度无需很低(通常–30~–40℃),减少了冷量损失。

(3)重接触塔塔底凝液重烃多、温度低,与原料气换热,提高冷能利用率,中部进料更有利于重烃分馏。

提氦部分具有以下特点:

(1)使用的设备数量少,且装置简单,只有四级闪蒸罐加三个节流阀,依靠进气可用的压降和由此产生的温度变化就能逐步分离甲烷,氦气和氮气。

(2)在每个闪蒸阶段,氦会和氮气一起蒸发,低温的液态天然气产品经过级联循环可作为自产冷剂,从而省去了购置外部制冷剂的成本,以及达到同等温位所需的操作费用。

总而言之,所述联产系统集提氦与轻烃回收于一体,共用一套天然气净化装置,不仅克服了单线生产能力的瓶颈,降低了单位液化成本,同时在逐步液化的过程中,使得尾气中的氦富集,提高了粗氦浓度,灵活性强,经济效益好,特别适用于贫氦天然气提氦。即工艺的集成设计,有效提高了装置的性能和经济价值。

膨胀机组膨胀产生的功可用于压缩机组的功回收,可回收功的功率高达642.3kW,有效利用膨胀机产功可以进一步降低整个系统的能耗,实现能量的充分回收和利用。

自产冷剂能提供多个温位区间。第二闪蒸罐与第三闪蒸罐顶部物流和第四闪蒸罐底部物流混合后作为自产冷剂,因为自产冷剂属于混合冷剂,每一个温度区间由与之对应的制冷剂提供冷量,故冷热换热曲线间隙较小,换热温差最小,以此可以弥补单一制冷剂温差较大的缺陷,可提供–169.8℃~–180℃的低温位,摩尔流量可高达672.9kmol·h-1,同时可根据实际工况的冷量需求,调节制冷剂的循环流量,极大地节省制冷剂的成本。

换热器的高度集成。多个独立冷箱集成为一个多流股换热冷箱(换热器LNG-101),降低了换热负荷,将不同温位冷量加以利用,降低外部高品位的冷量供给量,即降低膨胀机膨胀比和减少自产冷剂循环制冷系统的负荷。同时,换热器的热设计效率高。联产系统的换热器UA值(U为换热系数,A为换热面积)远小于两个单一工艺的UA之和,低至6.381×105kJ/℃·h,表明在产品收率和质量相同的情况下,联产系统的换热面积更小,换热器体积更小。换热器的复合曲线间隙很小,表明该工艺的热设计效率很高,其最小传热温差在2~4℃之间,说明本换热系统兼备适当的传热推动力和过程可逆性。

与现有技术相比,本发明的有益之处:

该联产工艺中提到的深冷分离的冷源来源于自产制冷剂,该自产冷剂属于混合冷剂,为闪蒸提氦装置中分离出的低温液态天然气产品,与外部单一的氮气制冷剂相比,每一个温位区间由与之对应的制冷剂提供冷量,且节省了制冷剂的开支。在实施过程中,通过控制循环制冷剂的流量,可以较为快捷的实现对冷却温度的控制,确保较高的氦气收率。

低含氦天然气原料的适应性好,无需通过增大处理量就能达到较高提氦率的目的。换热器的高度集成优化,换热器的热设计效率更高,系统的热集成效果得到明显提高,大大降低了整体装置的能耗。放弃了传统的高能耗外部制冷系统,采用自产制冷剂,冷剂的初始温位可达-122.1℃~-169.8℃,经过低能耗的压缩膨胀后可提供低至-180℃的低温温位,从而满足提氦的冷量需求,符合当下提质增效的发展要求。

与现有闪蒸提氦工艺相比,联产工艺可以以更高的流率提取氦(相同摩尔流量的原料气条件下,粗氦的摩尔流量约为现有工艺的6倍)。且联产工艺的提氦率高于(联产工艺提氦率为93.39%,现有工艺约为91%)。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

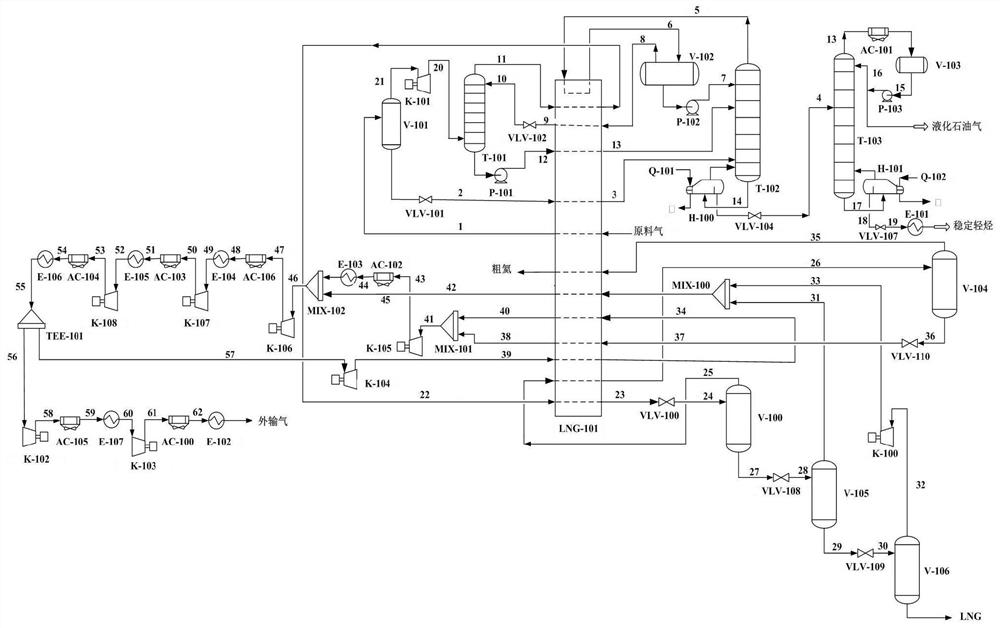

图1为本发明的联产系统的工艺流程图。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

如图1所示,本发明提供的贫氦天然气轻烃回收与提氦的联产系统,包括:换热器LNG-101、低温分离器V-101、重接触塔T-101、脱乙烷塔T-102、第一回流罐V-102、第一再沸器H-100、脱丁烷塔T-103、第二回流罐V-103、第二再沸器H-101、第一闪蒸罐V-100、第二闪蒸罐V-105、第三闪蒸罐V-106、第四闪蒸罐V-104、第一混合器MIX-100、第二混合器MIX-101、第三混合器MIX-102、多个压缩机(K-100,K-102,K-103,K-105,K-106,K-107,K-108)、混合器(MIX-100,MIX-101)、两个膨胀机(第一膨胀机K-101,第二膨胀机K-104),三通TEE-101。

其中,所述换热器LNG-101设有含氦的原料气进口,原料气经过换热器LNG-101后进入低温分离器V-101,低温分离器V-101顶部出口与第一膨胀机K-101进口连接,第一膨胀机K-101出口与重接触塔T-101进口连接。低温分离器V-101底部出口依次经过节流阀VLV-101和换热器LNG-101后与脱乙烷塔T-102底部进口连接。重接触塔T-101底部出口物流由泵P-101泵入所述换热器LNG-101后与脱乙烷塔T-102上部进口连接。脱乙烷塔T-102顶部出口通过所述换热器LNG-101后与第一回流罐V-102顶部进口连接。所述第一回流罐V-102顶部出口经由所述换热器LNG-101和节流阀VLV-102后与重接触塔T-101顶部进口连接;所述第一回流罐V-102底部出口物流通过泵P-102泵入脱乙烷塔T-102顶部进口。所述脱乙烷塔T-102底部出口连接第一再沸器进口;第一再沸器顶部出口与脱乙烷塔T-102底部进口连接。

第一再沸器底部出口经由节流阀VLV-104与所述脱丁烷塔T-103进口连接。所述脱丁烷塔T-103的塔顶出口连接第一空冷器AC-101进口,第一空冷器AC-101出口连接第二回流罐V-103进口。第二回流罐底V-103底部出口通过泵P-103与脱丁烷塔T-103顶部进口连接,使一部分排出物进入脱丁烷塔T-103,第二回流罐V-103的底部出口另一部分排出物作为输出液化石油气。所述脱丁烷塔T-103底部出口与第二再沸器进口连接,第二再沸器的顶部出口与脱丁烷塔T-103底部进口连接,第二再沸器的底部出口经过节流阀VLV-107和第一水冷器E-101,输出稳定轻烃。

所述重接触塔T-101顶部出口先经过换热器LNG-101顶部,再经过换热器LNG-101底部以后经过节流阀VLV-100与第一闪蒸罐V-100进口连接,第一闪蒸罐V-100底部出口经过节流阀VLV-108连接第二闪蒸罐V-105进口,第二闪蒸罐V-105底部出口经过节流阀VLV-109与第三闪蒸罐V-106进口连接;第三闪蒸罐V-106底部出口输出LNG,第三闪蒸罐V-106顶部出口与第一压缩机K-100进口连接,第一压缩机K-100出口与第一混合器MIX-100进口连接;第二闪蒸罐V-105顶部出口与第一混合器MIX-100进口连接;所述第一闪蒸罐V-100顶部出口通过换热器LNG-101后与第四闪蒸罐V-104进口连接;第四闪蒸罐V-104顶部出口通过换热器LNG-101后输出为粗氦;第四闪蒸罐V-104底部出口经过节流阀VLV-110和换热器LNG-101后与第二混合器MIX-101的进口连接。第二混合器MIX-101的出口依次连接第二压缩机K105、第二空冷器AC-102、第二水冷器E-103,第二水冷器E-103的出口连接第三混合器MIX-102进口。所述第一混合器MIX-100的出口通过换热器LNG-101后与第三混合器MIX-102的进口连接。所述第三混合器MIX-102的出口依次连接第三压缩机K-106、第三空冷器AC-106、第三水冷器E-104、第四压缩机K-107、第四空冷器AC-103、第四水冷器E-105、第五压缩机K-108、第五空冷器AC-104、第五水冷器E-106,第五水冷器E-106出口连接三通TEE-101的进口。对第三混合器MIX-102混合后的物流进行三级压缩,三次空冷、三次水冷处理后,再进入三通TEE-101。

所述三通TEE-101的第一出口与第二膨胀机K-104进口连接。所述第二膨胀机K-104出口先后两次通过换热器LNG-101后与第二混合器MIX-101的进口连接。所述三通TEE-101的第二出口依次连接第六压缩机K-102、第六空冷器AC-105、第六水冷器E-107、第七压缩机K-103、第七空冷器AC-100、第七水冷器E-102,最终输出为外输气。三通的第二出口排除的物流经过二级压缩,二次空冷、二次水冷,最终输出为外输气。

采用上述种贫氦天然气轻烃回收与提氦联产系统进行天然气轻烃回收与提氦的联产方法,包括以下步骤:

(1)原料天然气在换热器LNG-101预冷至-35℃后,通入低温分离器V-101中分离出气液两相,液相2在换热器LNG-101中复热至16℃后通入脱乙烷塔T-102,气相21进入重接触塔T-101在塔内与脱乙烷塔T-102塔顶第一回流罐V-102分离出的气相10逆流接触,两个物流直接进行热交换,脱除部分C1、C2后,再通入脱乙烷塔T-102进一步除去C1、C2;脱乙烷塔T-102塔底液相4通入脱丁烷塔T-103精馏得到液化石油气和稳定轻油,塔顶气相5在换热器LNG-101换热至-28℃后进入第一回流罐V-102分离出气液两相,气相8通过换热器LNG-101降温后作为重接触塔T-101的吸收剂,液相7回流到脱乙烷塔T-102顶部。

(2)来自重接触塔T-101塔顶的干气22进入换热器LNG-101预冷至-108℃出现气液两相;出换热器后的物流23经过节流膨胀,物流24降温至-143℃后通入第一闪蒸罐V-100;第一闪蒸罐V-100顶部气相25经过冷箱换热至-166℃后进入第四闪蒸罐V-104,底部液相27为不含氦的液甲烷和液乙烷,经过节流降温至-143.4℃后,进入第二闪蒸罐V-105;第二闪蒸罐V-105顶部分离出甲烷气31,底部液相29为液甲烷和液乙烷,经过节流降温至-156.2℃后进入第三闪蒸罐V-106;第四闪蒸罐V-104顶部分离出粗氦,第三闪蒸罐V-106底部分离出LNG。

(3)第二闪蒸罐V-105与第三闪蒸罐V-106顶部物流31和33混合为物流42进入换热器LNG-101回收冷量至35℃;第四闪蒸罐V-104底部物流36进入换热器LNG-101回收冷量至35℃后与冷剂循环物流40混合为物流41;物流41经过压缩升压、空冷和水冷至39.96℃后与物流42混合为物流46;物流46经过三级压缩和空冷和水冷降温至40℃,在三通TEE-101处分出物流56经过两级压缩、空冷、水冷至4000kPa和40℃成为外输气,分出的的物流57经过膨胀机K-104降温至-133℃,再进入换热器LNG-101回收冷量至-1.92℃后与物流38混合。

本发明的联产系统的压缩机采用燃料气供能、泵采用电供能、再沸器采用导热油供能(导热油采用燃料气加热)、水冷系统用于LPG与稳定轻烃产品冷却。燃料气热损耗10%,燃料气低位热值35544kJ/m3,压缩机绝热效率75%,导热油热效率85%,电的折算值为11.84MJ/kW·h,水的折算值为4.19MJ/t。

实施例1

原料气气质组成见表1及工况条件:

原料气处理量:5.0×10

原料气压力:6MPa

进站温度:20℃

产品的质量要求:

液化石油气的饱和蒸气压:P≤1430kPa

稳定轻烃的饱和蒸气压:74kPa≤P≤200kPa,稳定轻烃的终馏点:T≤190℃

表1原料气组成

主要利用产品收率和能耗等经济数据,以及热力学数据对本发明联产系统和单一工艺进行了综合比较。回收率和能耗比较结果见表2。温差、最小传热温差和负荷对比见表3。

表2回收率和能耗比较

从表2可以看出,通过工艺的集成设计和换热网络的高度集成,在主体装置单位能耗方面,与单一工艺相比,本发明工艺具有明显的节能优势:总压缩功耗比单一的DHX工艺和闪蒸提氦工艺低1118kW,约低22.20%;综合能耗比单一的DHX工艺和闪蒸提氦工艺低107678MJ/d,约低17.28%,单位综合能耗降低约17.27%。

表3温差、最小传热温差和负荷对比表

从表3可以看出,联产工艺的UA值远小于两个单一工艺的UA之和,传热温差和负荷也均低于两个单一工艺之和,约低3.97℃和836kW,因而可以得出结论:联产工艺的集成换热器具有高效的换热效率和更低的操作费用。

综上所述,本发明的联产系统中,轻烃回收装置的干气进入闪蒸提氦装置,逐步液化分离得到LNG,外输气和粗氦,闪蒸提氦装置中分离出的低温液态天然气产品经过级联循环作为自产冷剂。本发明集提氦与轻烃回收于一体,对换热器进行高度集成设计,采用自产冷剂循环制冷,生产出液化石油气、稳定轻烃、LNG和外输气4种合格产品,与现有的单一工艺相比,克服了单线生产能力的瓶颈,降低了单位液化成本和综合能耗,有效地提高了装置的性能,具有实际应用价值。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。