内置加固环的高效起动马达

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及一种起动马达,更具体地说,本发明涉及一种用于重载车辆柴油发动机的起动马达。

背景技术

柴油发动机以其扭矩大、经济性能好的优点广泛应用于重载车辆中。但由于柴油的粘度比汽油大,不容易蒸发,使其不能采用电火花的方式点燃,只能采用气缸压燃,因此柴油发动机在启动时需要起动马达具有强大的启动扭矩。目前常用的方法是在起动马达动力输出过程中加装减速机构来达到增加扭矩的目的,这就要求起动马达具有较高的转速,现在常用的起动马达转速在30000rpm左右。起动马达作为发动机的一个重要部件,要求其起动性能好、体积要小、结构紧凑、耗材少、成本要合理,这也是起动马达发展的方向。

现有技术中的起动马达如图1所示,由于起动马达的高转速,使得位于电枢铁芯两端外侧的电枢线圈部分,其机械性能强度难以克服离心力的作用,往往会向外变形而隆起,从而触碰位于外侧的励磁线圈,当励磁线圈、电枢线圈之间的绝缘漆因刮擦损坏而导通时,起动马达就会被烧毁,为保证电枢正常使用的可靠性,因而电枢线圈处于电枢铁芯两端外侧部分就需要在外周面套上环状加固环用于克服高速旋转产生的离心力。由于环状加固环的存在,使得电枢线圈形成的外径向内缩小,我们知道扭矩等于力乘以力臂,因此起动马达的输出扭矩难以达到极致。

发明内容

为克服上述缺陷,本发明需要解决的技术问题是:提供一种不改变现有起动马达外观尺寸的前提下可以输出扭矩达到极致的内置加固环的高效起动马达。

本发明解决现有技术存在问题的技术方案是:一种内置加固环的高效起动马达,它包括机壳,所述机壳内固定连接有中空的定子总成,所述定子总成内设有可旋转的转子总成,所述定子总成包括励磁铁芯和绕制在励磁铁芯上的励磁线圈,所述转子总成包括电枢轴、中空的电枢铁芯、电枢线圈,所述电枢铁芯固定套接在所述电枢轴的外周侧,所述电枢轴的一端在所述电枢铁芯外侧设有主动齿轮,所述电枢轴的另一端在所述电枢铁芯外侧设有整流子,所述电枢铁芯的外周面周向布置有多个轴向延伸的布线槽,所述电枢线圈由导电线折弯成型制成,所述电枢线圈呈一端开口一端封闭的“U”形状,所述电枢线圈开口端的两端部穿过所述布线槽与整流子相连接,所述电枢线圈的封闭端位于所述布线槽的外侧,所述电枢轴的外周侧设有环状加固环,所述加固环位于所述电枢线圈封闭端内,所述电枢线圈封闭端内在加固环的外周侧充盈绝缘漆。单独的钢筋、混泥土的机械强度都不大,但将钢筋以一定的结构形式置入混泥土内,其综合的机械性能强度就可以得到极大的提升。受到钢筋混泥土的启示,将环状加固环置入电枢线圈封闭端内,并往电枢线圈封闭端内加注绝缘漆,使加固环的外周侧充盈绝缘漆,这样电枢线圈封闭端、加固环与绝缘漆结成有机的整体,加固环与绝缘漆共同作用可以牢牢地固定住电枢线圈封闭端,使其高速旋转时,也不会在强大的离心力作用下变形。由于加固环内置,为电枢线圈形成的外周面增加直径提供了空间,电枢线圈的导电线可以向外更加靠近定子总成中的励磁线圈,环状加固环的厚度一般在1.5mm至2mm之间,这样电枢线圈的导电线内外层均可以外移1.5mm至2mm, 电枢线圈形成的内外周面直径增加3mm至4mm,也就是说电枢线圈驱动转子总成转动的力臂增加了3mm至4mm,同时电枢线圈的导电线向励磁线圈靠近了1.5mm至2mm,我们知道励磁线圈产生的磁力线分布越靠近励磁线圈其磁力线越密,也就是说电枢线圈的电流不变,励磁线圈产生的磁场强度不变的情况下,电枢线圈驱动转子总成转动的驱动力增加了,扭矩是力乘以力臂,因此,内置加固环可以使得起动马达在供电功率不变的情况下扭矩获得较大幅度的提高,起动马达的启动性能也获得较大幅度的提升。

作为进一步的技术方案,布置在所述电枢铁芯多个布线槽内的多个所述电枢线圈形成的外周面直径小于所述电枢铁芯的外径,两者直径差小于3mm。

作为进一步的技术方案,布置在所述电枢铁芯多个布线槽内的多个所述电枢线圈形成的外周面直径小于所述电枢铁芯的外径,两者直径差小于0.5mm。

作为进一步的技术方案,所述电枢线圈导电线封闭段的横截面呈腰形;所述电枢线圈导电线在形成电枢线圈封闭段中扭转180°。这样可以有利于增加导电线的抗性变的机械性能强度。

作为进一步的技术方案,多个所述布线槽沿所述电枢铁芯的外周面周向均布。

作为进一步的技术方案,所述电枢铁芯与所述电枢线圈之间设有绝缘纸。这样可以确保电枢铁芯与所述电枢线圈之间的可靠绝缘。

本发明的有益效果:由于环状加固环内置至电枢线圈封闭端内,为电枢线圈形成的内外周面增加直径提供了空间,电枢线圈的导电线可以向外更加靠近定子总成中的励磁线圈,不仅增加了电枢线圈驱动转子总成转动的力臂,又可以增加电枢线圈驱动转子总成转动的驱动力,在起动马达功率不变的情况下,输出扭矩至少可以提高15%,起动马达的启动性能也获得较大幅度的提升。

附图说明

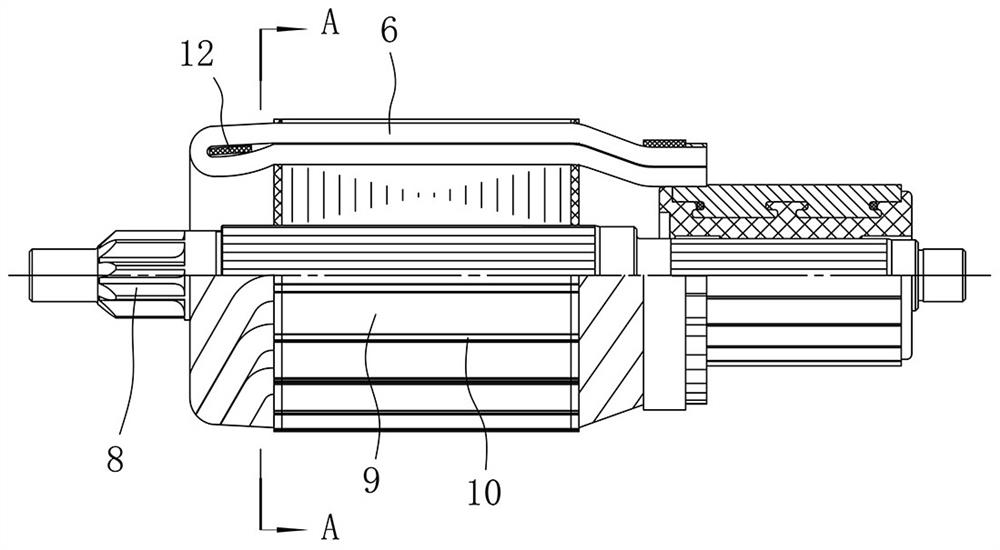

图1是起动马达现有技术中的一种结构示意图;

图2是本发明中的转子总成的一种结构示意图;

图3是本发明中的电枢线圈的一种结构示意图;

图4是图2中A-A向的剖视示意图;

图5是图4中的M部放大示意图;

图6是现有技术中绝缘纸包裹导电线的结构示意图;

图7是图3中B-B的截面示意图;

图中:1:机壳,2:定子总成,3:转子总成,4:励磁铁芯,5:励磁线圈,6:电枢线圈,7:电枢轴,8:主动齿轮,9:电枢铁芯,10:布线槽,11:整流子,12:加固环,13:绝缘纸。

具体实施方式

下面通过具体实施例并结合附图对本发明进一步说明。

实施例:一种内置加固环的高效起动马达,如图1所示,它包括机壳1,所述机壳1内固定连接有中空的定子总成2,所述定子总成2内设有可旋转的转子总成3,所述定子总成2包括励磁铁芯4和绕制在励磁铁芯4上的励磁线圈5,所述转子总成3包括电枢轴7、中空的电枢铁芯9、电枢线圈6,所述电枢铁芯9固定套接在所述电枢轴7的外周侧,所述电枢轴7的一端在所述电枢铁芯9外侧设有与电枢轴7连为一体的主动齿轮8,所述电枢轴7的另一端在所述电枢铁芯9外侧设有整流子11,如图2、图3、图4所示,所述电枢铁芯9的外周面周向均匀布置有多个轴向延伸的布线槽10,所述电枢线圈6由导电线折弯成型制成,所述电枢线圈6呈一端开口一端封闭的“U”形状,所述电枢线圈6开口端的两端部穿过所述布线槽10与整流子11导电连接,所述电枢线圈6的封闭端位于所述布线槽10的外侧,为了增强电枢线圈6封闭端的抗形变性能,导电线在形成电枢线圈6封闭端的中段位置先通过冲制,使其横截面成为如图3、图7所示的腰形并作180°旋转,所述电枢线圈6两端的直线部分别布置在两条布线槽10内,所述的这两条布线槽10所对电枢铁芯9圆心角为85°至95°,所述电枢线圈6其中一个直线部位于布线槽10内靠近外侧部,所述电枢线圈6另一个直线部则位于布线槽10内靠近内侧部,所述电枢轴7的外周侧设有环状加固环12,所述加固环12位于所述电枢线圈6封闭端内,所述电枢线圈6封闭端内在加固环12的外周侧充盈绝缘漆(图中未示出)。

布置在所述电枢铁芯9多个布线槽10内的多个所述电枢线圈6形成的外周面直径小于所述电枢铁芯9的外径,两者直径差小于3mm;进一步的技术方案,布置在所述电枢铁芯9多个布线槽10内的多个所述电枢线圈6形成的外周面直径小于所述电枢铁芯9的外径,两者直径差小于0.5mm。

为了增加电枢铁芯9与电枢线圈6之间绝缘性能的可靠性,在所述电枢铁芯9与所述电枢线圈6之间设有绝缘纸13。现有技术如图6所示,将绝缘纸13塑形成“S”状,“S”状的绝缘纸13将布线槽10的开口挡住,使得在灌注绝缘漆的浸漆工序中,绝缘漆只能从两端向中间渗透,使得起动马达在浸漆工序中需要的浸漆时间较长,一般需要1分多钟时间,绝缘漆的灌满率只能达到70%左右,且绝缘漆灌注的密度两端高,中间低,因此生产效率较低,制造成本较高,电枢线圈6获得的可靠性较低。而本发明的绝缘纸13如图5所示,呈“C”状,“C”状绝缘纸13的开口朝向布线槽10的开口侧,所述绝缘纸13与电枢线圈6之间的间隙充盈绝缘漆。由于绝缘纸13塑形成“C”状,且“C”状绝缘纸13的开口朝向布线槽10的开口侧,使得浸漆工序中,绝缘漆可以在布线槽10全布线段可以同时灌注,在5到8秒的时间内获得高达95%的灌满率,且绝缘漆灌注的密度全段均匀,使得本发明起动马达的制造成本较低,性能的可靠性较高;同时为电枢线圈6形成的外周面增加直径提供了空间,使得电枢线圈6的导电线可以向外更加靠近定子总成2中的励磁线圈5,不仅增加了电枢线圈6驱动转子总成3转动的力臂,又可以增加电枢线圈6驱动转子总成3转动的驱动力,在起动马达功率不变的情况下,扭矩获得提高,起动马达的启动性能也获得提升。

以上所述的实施例只是本发明的一种较佳方案,并非对本发明做任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

本说明书中未作详细描述的内容,属于本专业技术人员公知的现有技术。

- 内置加固环的高效起动马达

- 内置加固环的高效起动马达