一种气耦合型脉冲管制冷机分流式冷端换热器及设计方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于制冷与低温工程领域,涉及脉冲管制冷机,特别涉及一种气耦合型脉冲管制冷机分流式换热器及设计方法。

背景技术

脉冲管制冷机是对回热式低温制冷机的一次重大革新,它取消了常规回热式制冷机在低温区的运动部件,具有可靠性高、机械振动小、工作寿命长、制冷效率高、电磁噪声低等突出优点,被公认为新一代长寿命回热式低温制冷机,在航空航天、低温电子学、超导工业和低温医疗业等方面都获得了广泛的应用。

为了实现更低的制冷温度或方便在多个温区取冷,脉冲管制冷机常采用多级布置方式。根据多级脉冲管冷指的级间耦合形式,又可将多级脉冲管制冷机分为热耦合型(如图1)与气耦合型(如图2)两大类。热耦合型结构设计简单,各级之间相互独立,具有级间影响较小、内部流量易于控制等优势,但一般需要多台压缩机驱动,需要的压缩机数量也随着级数而增加,并且各级之间通过热桥等方式的换热存在较大的不可逆损失,因此体积较大,效率也相对较低。而气耦合型布置方式避免了热桥等热连接,因而结构紧凑、制冷效率也相对较高,在实际应用中有着很大优势和吸引力,但是由于低温端存在气体分流,级间影响较为明显,使得内部的工质流动分配情况也更加难以控制,因而设计难度较高。

这其中,分气式冷端换热器是气耦合型脉冲管制冷机设计中的关键部件,它既是一、二级冷指气体工质的通道,也是一级冷端与二级蓄冷器热端换热的场所,在理想情况下,它需要实现以下四方面的功能:

1)气量分配。气耦合型两级脉冲管制冷机中容易出现第一级气流和第二级气流的混流现象,使得气耦合型两级脉冲管制冷机的稳定性与工作效率大幅下降。这就需要避免气量分配不均导致从第一级蓄冷器流出的气体在分别流入一级脉冲管和二级蓄冷器时产生回流,同时避免从一级脉冲管与二级蓄冷器流出的气体产生不均匀混合。

2)高效换热。换热器性能直接影响二级蓄冷器热端所获取的冷量,从而影响二级脉冲管的制冷能力,因此实现热量的高效交换尤为重要。这就需要能在有限的体积下实现较大换热面积的几何结构。

3)控制流动。最大限度地抑制气体在换热通道内的紊流扰动,保证出口流速的均匀性,使得流入脉冲管内的气体工质形成均匀分布的层流状态,以维持脉冲管内部气体活塞。同时保证气体工质反向流入蓄冷器时,避免由于流速不均造成的蓄冷器换热不均,以提蓄冷器的工作效率。

4)减少流动损失。脉冲管制冷机的蓄冷器和脉冲管往往具有不同的截面直径,变截面处不能产生较大的压力损失,这就需要实现变截面的有效过渡。而对于同轴型和U型布置的冷指,还存在气体工质流动方向倒转180°所带来的压力损失,这就需要连贯紧凑的流道结构,以减小空体积和流动损失。

而目前常规的气耦合型脉冲管制冷机的冷端换热器还远未达到这些要求,相关技术依旧存在较大空缺。

发明内容

鉴于现有研究和技术的不足,本发明提出一种气耦合型脉冲管制冷机分流式冷端换热器及设计方法。

本发明的目的在于,在气耦合型脉冲管制冷机的冷端设计一个分流式狭缝换热器。首先,实现有限的体积内最大限度地增加换热面积;其次,实现气体工质的自然分流,防止第一级蓄冷器的气体在分流至一级脉冲管和二级蓄冷器时产生混流,保证气体分布的均匀性;第三,换热器内部实现由较大直径的蓄冷器到较小直径的脉冲管及第二级蓄冷器的自然过渡,避免出现有害传热的死体积,使传热性能最大化;第四,变截面式锥形狭缝的自然过渡可有效减小气体工质流动方向改变时的压力损失;第五,最大限度地抑制气体在换热通道内的紊流扰动,保证出口流速的均匀性,使得流入脉冲管内的气体工质形成均匀分布的层流状态。

所发明的气耦合型脉冲管制冷机分流式冷端换热器由上层换热器外壳3、下层换热器外壳5、矩形狭缝体10、贯通孔11、层流元件6、锥形狭缝体10、T型贯通孔14组成,其特征在于,在上层换热器外壳3和下层换热器外壳5之间的圆筒状空隙12内紧密填充层流元件6,使两者作为分流式冷端换热器的主换热面与冷指前后级气耦合接口,并保护内部的矩形狭缝体10、锥形狭缝体13、贯通孔11以及T型贯通孔14,实现第一级蓄冷器8、第一级脉冲管9与第二级蓄冷器1的连接;在上层换热器外壳3中心均匀切割出矩形狭缝体10,其上、下端面直径略小于第二级蓄冷器1的内径,其上端面与第二级蓄冷器1的下端面齐平,其下端面与层流元件6齐平;围绕矩形狭缝体10上下端面的中心线均匀切割矩形狭缝,狭缝的宽度控制在0.1~0.15mm之间,条数控制在36~64条之间,具体情况视第二级蓄冷器1及其后阻力情况而定;在矩形狭缝体10中心线处设置一个直径约为3mm的贯通孔11,其上、下端面分别与矩形狭缝体10的上、下端面齐平;在上层换热器外壳3下端面围绕上下端面中心线切除1mm厚的圆筒状空隙12,其中紧密填满层流元件6,圆筒状空隙12的直径略大于锥形狭缝体10上端面直径;在下层换热器外壳5中心均匀切割出锥形狭缝体13,锥形狭缝体13的下端面直径略小于第一级蓄冷器8的内径,上端面直径略小于圆筒状空隙12的直径;锥形狭缝体13的下端面与第一级蓄冷器8的上端面齐平,上端面与上层换热器外壳3的根部凸台下表面以及层流元件6的下端面齐平;围绕锥形狭缝体13上下端面的中心线均匀切割锥形狭缝,狭缝的宽度控制在0.1~0.25mm之间,条数控制在24~48条之间,具体情况视加工精度与第一级脉冲管9及其后阻力情况而定;在锥形狭缝体13中心线处设置一个由贯通孔细部15和贯通孔粗部16组成的T型贯通孔14,其上下端面分别与下层换热器外壳5的上下端面齐平,贯通孔粗部16约占总长度的1/3,贯通孔细部15约占总长度的2/3,贯通孔粗部16与贯通孔细部15的直径比约为2.5:1,且贯通孔粗部16的直径与第一级脉冲管9的外径相等,从而共同形成一种气耦合型脉冲管制冷机分流式冷端换热器。

在下层换热器外壳5的内部使用慢走丝线切割技术切割出锥形狭缝体13,其锥度的控制方法为其大端面直径略小于第一级蓄冷器1的内径,其小端面直径略小于层流元件6直径;在锥形狭缝体13的中心处设置一个中空的T型贯通孔14,在上层换热器外壳3的内部使用慢走丝线切割技术切割出矩形狭缝体10,矩形狭缝体10和锥形狭缝体13的狭缝均围绕各自狭缝体上下端面的中心线沿圆周360度均匀切割;第一级脉冲管9插入贯通孔粗部16内部2~4mm,并在两者空隙部分填充紧密层流元件6;第一级蓄冷器8插入下层换热器外壳5约1mm,在下层换热器外壳5的下端面与第一级蓄冷器8外管壁的交接部7处使用洁净钎焊技术沿圆周焊接;第二级蓄冷器1插入换上层热器外壳3约0.5~1.5mm,在上层换热器外壳3的上端面与第二级蓄冷器1外管壁的交接部2处使用洁净钎焊技术沿圆周焊接;将下层换热器外壳5上端面与上层换热器外壳3根部凸起紧贴,并将交接部分4处使用洁净钎焊技术沿外圆周焊接;实现第一级蓄冷器8、第一级脉冲管9、下层换热器外壳5、上层换热器外壳3以及第二级蓄冷器1之间的连接,从而形成一种气耦合型脉冲管制冷机分流式冷端换热器。

本发明的优点在于:

1)将换热器分成通过焊接连接的两个部分,并在两者中间填充紧密层流元件,实现气体工质的自然分流,防止换热器内部混流、回流的产生等,保证气体分布的均匀性;

2)在不等直径间设置锥形狭缝以及矩形狭缝结合的换热方式,实现了有限体积下换热面积的最大化,从而保证了气体工质与冷端换热器的高效换热;

3)紧凑连贯的结构设计,实现了由较大直径的第一级蓄冷器到较小直径的脉冲管及第二级蓄冷器的自然过渡,避免出现有害传热的死体积,有效减小热阻损失的同时,有效减小气体工质流动方向改变时的压力损失;

4)经过换热器及层流元件的强制整流,最大限度地抑制气体在换热通道内的紊流扰动,保证出口流速的均匀性,使得流入脉冲管内的气体工质形成均匀分布的层流状态。

利用上述优点设计出的分流式冷端换热器应用于气耦合型脉冲管制冷机,可显著提高制冷机整体性能,对实现脉冲管制冷机的紧凑性和实用化等方面都具有非常积极的意义。

附图说明

图1为热耦合式多级脉冲管结构示意图;

图2为气耦合式多级脉冲管结构示意图;

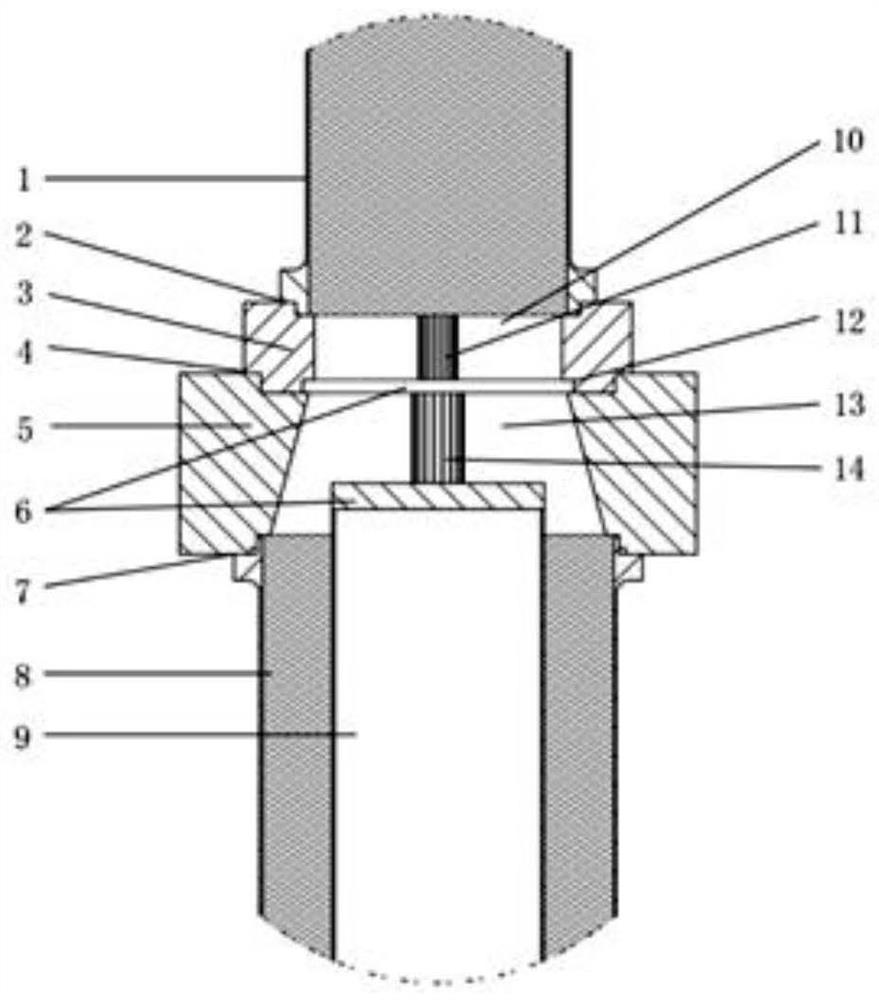

图3为采用所发明的气耦合型脉冲管制冷机分流式冷端换热器的多级脉冲管局部剖视图;

图4为所发明的气耦合型脉冲管制冷机分流式冷端换热器的整体示意图,其中图(1)为俯视图,图(2)为仰视图,图(3)为剖面图;

图5为T型贯通孔14的示意图,其中图(1)为俯视图,图(2)为剖视图。

其中:1为第二级蓄冷器;2为焊接点a;3为上层换热器外壳;4为焊接点b;5为下层换热器外壳;6为层流元件;7为焊接点c;8为第一级蓄冷器;9为第一级脉冲管;10为矩形狭缝体;11为贯通孔;12为圆筒状空隙;13为锥形狭缝体;14为T型贯通孔;15为贯通孔细部;16为贯通孔粗部;17为热耦合型脉冲管第一级蓄冷器;18为热耦合型脉冲管第一级热桥;19热耦合型脉冲管第一级冷端换热器;20为热耦合型脉冲管第一级脉冲管;21为热耦合型脉冲管第一级调相机构;22为热耦合型脉冲管第二级调相机构;23为热耦合型脉冲管第二级脉冲管;24为热耦合型脉冲管第三级调相机构;25为热耦合型脉冲管第三级脉冲管;26为热耦合型脉冲管第三级冷端换热器;27为热耦合型脉冲管第二级冷端换热器;28为热耦合型脉冲管第二级热桥;29为热耦合型脉冲管第三级蓄冷器;30为热耦合型脉冲管第二级蓄冷器;31为气耦合型脉冲管第一级调相机构;32为气耦合型脉冲管第二级脉冲管;33为气耦合型脉冲管第二级热桥;34为气耦合型脉冲管第三级蓄冷器;35为气耦合型脉冲管第三级热桥;36为气耦合型脉冲管第三级脉冲管;37为气耦合型脉冲管第三级调相机构;38为气耦合型脉冲管第一级热桥;39为气耦合型脉冲管第一级脉冲管;40为气耦合型脉冲管第一级调相机构;41为矩形狭缝;42为锥形狭缝。

具体实施方式

下面结合附图及实施例对本发明的具体实施方式作进一步的详细说明:

图3为采用所发明的气耦合型脉冲管制冷机分流式冷端换热器的多级脉冲管局部剖视图;图4为所发明的气耦合型脉冲管制冷机分流式冷端换热器的整体示意图,其中(1)为俯视图,(2)为仰视图,(3)为剖面图;图5为T型贯通孔14的示意图,其中(1)为俯视图,(2)为剖视图。

所发明的气耦合型脉冲管制冷机分流式冷端换热器由上层换热器外壳3、下层换热器外壳5、矩形狭缝体10、贯通孔11、层流元件6、锥形狭缝体10、T型贯通孔14组成,其特征在于,在上层换热器外壳3和下层换热器外壳5之间的圆筒状空隙12内紧密填充层流元件6,使两者作为分流式冷端换热器的主换热面与冷指前后级气耦合接口,并保护内部的矩形狭缝体10、锥形狭缝体13、贯通孔11以及T型贯通孔14,实现第一级蓄冷器8、第一级脉冲管9与第二级蓄冷器1的连接;在上层换热器外壳3中心均匀切割出矩形狭缝体10,其上、下端面直径略小于第二级蓄冷器1的内径,其上端面与第二级蓄冷器1的下端面齐平,其下端面与层流元件6齐平;围绕矩形狭缝体10上下端面的中心线均匀切割矩形狭缝,狭缝的宽度控制在0.1mm,条数控制在50条,具体情况视第二级蓄冷器1及其后阻力情况而定;在矩形狭缝体10中心线处设置一个直径约为3mm的贯通孔11,其上、下端面分别与矩形狭缝体10的上、下端面齐平;在上层换热器外壳3下端面围绕上下端面中心线切除1mm厚的圆筒状空隙12,其中紧密填满层流元件6,圆筒状空隙12的直径略大于锥形狭缝体10上端面直径;在下层换热器外壳5中心均匀切割出锥形狭缝体13,锥形狭缝体13的下端面直径略小于第一级蓄冷器8的内径,上端面直径略小于圆筒状空隙12的直径;锥形狭缝体13的下端面与第一级蓄冷器8的上端面齐平,上端面与上层换热器外壳3的根部凸台下表面以及层流元件6的下端面齐平;围绕锥形狭缝体13上下端面的中心线均匀切割锥形狭缝,狭缝的宽度控制在0.2mm,条数控制在40条,具体情况视加工精度与第一级脉冲管9及其后阻力情况而定;在锥形狭缝体13中心线处设置一个由贯通孔细部15和贯通孔粗部16组成的T型贯通孔14,其上下端面分别与下层换热器外壳5的上下端面齐平,贯通孔粗部16约占总长度的1/3,贯通孔细部15约占总长度的2/3,贯通孔粗部16与贯通孔细部15的直径比约为2.5:1,且贯通孔粗部16的直径与第一级脉冲管9的外径相等,从而共同形成一种气耦合型脉冲管制冷机分流式冷端换热器。

在下层换热器外壳5的内部使用慢走丝线切割技术切割出锥形狭缝体13,其锥度的控制方法为其大端面直径略小于第一级蓄冷器1的内径,其小端面直径略小于层流元件6直径;在锥形狭缝体13的中心处设置一个中空的T型贯通孔14,在上层换热器外壳3的内部使用慢走丝线切割技术切割出矩形狭缝体10,矩形狭缝体10和锥形狭缝体13的狭缝均围绕各自狭缝体上下端面的中心线沿圆周360度均匀切割;第一级脉冲管9插入贯通孔粗部16内部3mm,并在两者空隙部分填充紧密层流元件6;第一级蓄冷器8插入下层换热器外壳5约1mm,在下层换热器外壳5的下端面与第一级蓄冷器8外管壁的交接部7处使用洁净钎焊技术沿圆周焊接;第二级蓄冷器1插入换上层热器外壳3约1.0mm,在上层换热器外壳3的上端面与第二级蓄冷器1外管壁的交接部2处使用洁净钎焊技术沿圆周焊接;将下层换热器外壳5上端面与上层换热器外壳3根部凸起紧贴,并将交接部分4处使用洁净钎焊技术沿外圆周焊接;实现第一级蓄冷器8、第一级脉冲管9、下层换热器外壳5、上层换热器外壳3以及第二级蓄冷器1之间的连接,从而形成一种气耦合型脉冲管制冷机分流式冷端换热器。