一种提高钒钛磁铁矿铁精矿TFe品位的方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及矿业技术领域,尤其是涉及一种提高钒钛磁铁矿铁精矿TFe品位的方法。

背景技术

钒钛磁铁矿生产钒钛铁精矿过程一般为破碎-磨矿-分级-弱磁选,现有工艺一般为两段磨矿-四到五段磁选(即阶段磨矿阶段选别工艺),所得钒钛铁精矿TFe品位一般为53~56%。

为了提高其TFe品位,钒钛磁铁矿选矿企业基本上采用立式搅拌磨-提精降杂磁选机(一段粗选、两到三段精选)工艺以获得TFe品位更高的钒钛铁精矿,其TFe品位一般可达58%以上,但由于其采用全粒级进入磨选,所以提精降杂的投资成本和运营成本较高,能耗和材料消耗较大,从而推高了高品质钒钛铁精矿的外售价格,使得炼铁企业铁精矿成本居高不下。

大量试验研究及生产实践表明,铁矿石中含铁矿物为不均匀嵌布,磨选所得铁精矿颗粒也为不均匀分布,铁精矿产品各粒级中TFe品位、脉石矿物含量、含铁矿物单体解离度等特性差别很大。

基于此,现有技术仍然有待改进。

发明内容

为解决上述技术问题,本发明实施例提出一种提高钒钛磁铁矿铁精矿TFe品位的方法,以解决现有技术中的钒钛铁精矿TFe品位较低的技术问题。

本发明实施例所公开的一种提高钒钛磁铁矿铁精矿TFe品位的方法,将钒钛磁铁矿铁精矿进行预先分级后,细粒级作为最终产品,粗粒级进行再磨磁选。

进一步地,所述预先分级包括:

将现有的铁精矿采用脱磁器进行多级脱磁,将脱磁后的铁精矿采用高频振动筛进行筛分,筛下产品作为最终铁精矿产品。

进一步地,所述粗粒级进行再磨磁选包括:

将预先分级后的粗粒级采用超细球磨机进行磨矿;

将经磨矿后的铁精矿采用高频振动筛进行二次分级,二次分级的粗粒级返回磨机磨矿,二次分级的细粒级经过两段弱磁磁选,得到弱磁选尾矿和弱磁选精矿,所述弱磁选精矿作为最终铁精矿产品。

进一步地,所述两段弱磁磁选包括:

二次分级的细粒级采用电磁湿法鼓式磁选机进行首次磁选粗选,得到首次磁选精矿,首次磁选粗选的粗粒级返回磨机磨矿;

将首次磁选精矿进行脱磁;

脱磁后的首次磁选精矿采用电磁湿法鼓式磁选机进行二次磁选精选,得到弱磁选精矿和弱磁选尾矿。

进一步地,所述首次磁选粗选的磁场强度为0.14-0.18T,所述二次磁选精选的磁场强度为0.10-0.13T。

进一步地,所述首次磁选粗选的磁场强度为0.168T,所述二次磁选精选的磁场强度为0.13T。

进一步地,将预先分级的粗粒级采用超细球磨机进行磨矿时的磨矿浓度为70-75%。

进一步地,所述超细球磨机为立式搅拌球磨机。

进一步地,所述钒钛磁铁矿铁精矿为弱磁选精矿。

进一步地,所述高频振动筛的孔径不大于0.10mm。

采用上述技术方案,本发明至少具有如下有益效果:

本发明利用铁矿石中含铁矿物为不均匀嵌布,磨选所得铁精矿颗粒也为不均匀分布,铁精矿产品各粒级中TFe品位、脉石矿物含量、含铁矿物单体解离度等特性沿粒级分布差别很大的规律,采用钒钛磁铁矿铁精矿-多级脱磁(深度脱磁)-预先分级-细粒级作为最终产品-粗粒级再磨磁选工艺,大幅降低进入后续磁选作业矿量,实现能收早收、降低材料消耗、能耗,从而实现降低生产成本的目的。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

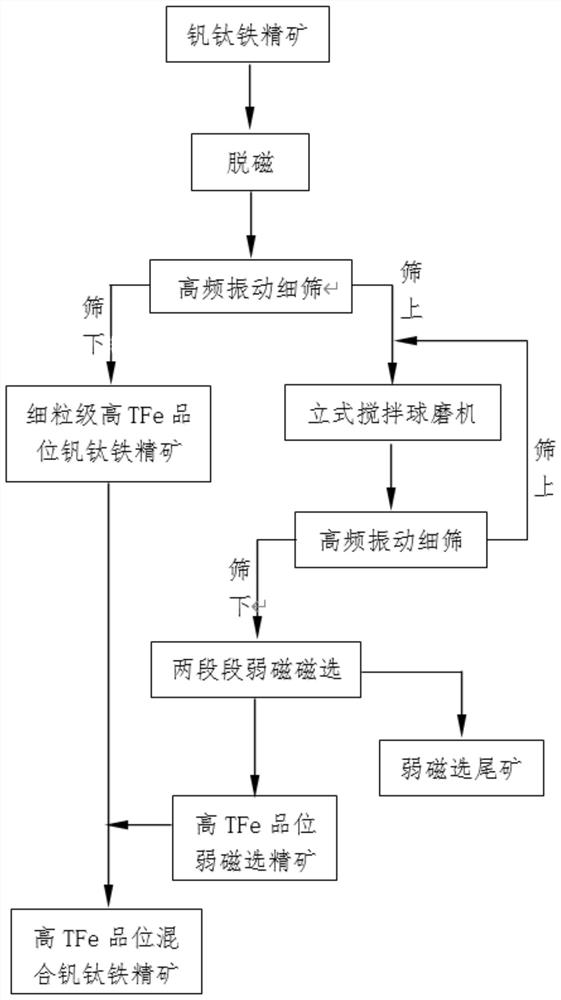

图1为本发明一实施例的一种提高钒钛磁铁矿铁精矿TFe品位的方法的流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二”仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再一一说明。

如图1所示,本发明一些实施例公开了一种提高钒钛磁铁矿铁精矿TFe品位的方法,将钒钛磁铁矿铁精矿进行预先分级后,细粒级作为最终产品,粗粒级进行再磨磁选。

上述实施例中,所述钒钛磁铁矿铁精矿为弱磁选精矿,预先分级后得到的细粒级直接作为最终产品,不再进行分选,大幅降低进入后续磁选选别作业矿量,实现能收早收、降低材料消耗、能耗,从而实现降低生产成本的目的。

本发明一些实施例所公开的提高钒钛磁铁矿铁精矿TFe品位的方法,在上述实施例的基础上,所述预先分级包括:将现有的铁精矿采用脱磁器进行多级脱磁,将脱磁后的铁精矿采用高频振动筛进行筛分,筛下产品作为最终铁精矿产品。

所述粗粒级进行再磨磁选包括:

将预先分级后的粗粒级采用超细球磨机进行磨矿,磨矿浓度优选为70-75%,超细球磨机可以为立式搅拌球磨机;

将经磨矿后的铁精矿采用高频振动筛进行二次分级,二次分级的粗粒级返回磨机磨矿,二次分级的细粒级经过两段弱磁磁选,得到弱磁选尾矿和弱磁选精矿,所述弱磁选精矿作为最终铁精矿产品。本实施例中,由于钒钛磁铁矿铁精矿中细粒级含量高,因此采用单一高频细筛筛分分级。

一些具体的实施方法中,所述两段弱磁磁选包括:

二次分级的细粒级采用电磁湿法鼓式磁选机进行首次磁选粗选,得到首次磁选精矿,首次磁选粗选的粗粒级返回磨机磨矿;

将首次磁选精矿进行脱磁;

脱磁后的首次磁选精矿采用电磁湿法鼓式磁选机进行二次磁选精选,得到弱磁选精矿和弱磁选尾矿。

其中,所述首次磁选粗选的磁场强度为0.14-0.18T,所述二次磁选精选的磁场强度为0.10-0.13T。

优选地,所述首次磁选粗选的磁场强度为0.168T,所述二次磁选精选的磁场强度为0.13T。

优选地,所述高频振动筛的孔径小于0.038mm。

上述实施例采用预先分级-细粒级作为最终产品-粗粒级磨矿后磁选工艺生产高TFe品位钒钛磁铁矿铁精矿,可使进入后续磨矿选别的矿量降低60%以上,有效降低材料消耗和能耗,降低投资成本和运营成本,能够实现TFe品位为52~53%的钒钛磁铁矿铁精矿TFe品位提高至57%以上,可以使TFe品位为55~56%的钒钛磁铁矿铁精矿TFe品位提高至58%以上,钒钛磁铁矿铁精矿TFe品位提高幅度可达2~4%,且可根据不同TFe品位、产品粒度等指标要求组织生产实施。

实施例1

本实例所用矿石的主要物化性能:

提TFe品位前的钒钛磁铁矿铁精矿TFe 52.88%、FeO 32.40%、TiO

将该钒钛磁铁矿铁精矿样品脱磁,采用孔径为0.10mm高频振动筛进行筛分,筛下产品作为最终铁精矿产品,采用超细球磨机(立式搅拌球磨机)控制磨矿浓度为75%进行磨矿,磨矿细度为-0.074mm占93.75%,采用电磁湿法多用型鼓式磁选机进行磁选,经一段磁选粗选(磁场强度0.16T)、一段脱磁、一段磁选精选(磁场强度0.13T),磁选精选铁精矿与筛分细粒级铁精矿混合作为最终铁精矿产品。

结果表明,筛分过程中筛下钒钛磁铁矿铁精矿产率61.85%,含TFe 56.56%、TiO

实施例2:

本实例所用矿石的主要物化性能:

提TFe品位前的钒钛磁铁矿铁精矿TFe 56.25%、FeO 33.85%、TiO

将该钒钛磁铁矿铁精矿样品脱磁,采用孔径为0.043mm高频振动筛进行筛分,筛下产品作为最终铁精矿产品,采用超细球磨机(立式搅拌球磨机)控制磨矿浓度为75%进行磨矿,磨矿细度为-0.074mm占92.07%,采用电磁湿法多用型鼓式磁选机进行磁选,经一段磁选粗选(磁场强度0.16T)、一段脱磁、一段磁选精选(磁场强度0.13T),磁选精选铁精矿与筛分细粒级铁精矿混合作为最终铁精矿产品。

结果表明,筛分过程中筛下钒钛磁铁矿铁精矿产率77.16%,含TFe 58.17%、TiO

实施例3:

本实例所述矿石的主要物化性能:

提TFe品位前的钒钛磁铁矿铁精矿TFe 55.88%、FeO 32.89%、TiO

将该钒钛磁铁矿铁精矿样品脱磁,采用孔径为0.074mm高频振动筛进行筛分,筛下产品作为最终铁精矿产品,采用超细球磨机(立式搅拌球磨机)控制磨矿浓度为75%进行磨矿,磨矿细度为-0.074mm占92.66%,采用电磁湿法多用型鼓式磁选机进行磁选,经一段磁选粗选(磁场强度0.16T)、一段脱磁、一段磁选精选(磁场强度0.13T),磁选精选铁精矿与筛分细粒级铁精矿混合作为最终铁精矿产品。

结果表明,筛分过程中筛下钒钛磁铁矿铁精矿产率74.09%,含TFe 57.93%、TiO

需要特别指出的是,上述各个实施例中的各个组件或步骤均可以相互交叉、替换、增加、删减,因此,这些合理的排列组合变换形成的组合也应当属于本发明的保护范围,并且不应将本发明的保护范围局限在所述实施例之上。

以上是本发明公开的示例性实施例,上述本发明实施例公开的顺序仅仅为了描述,不代表实施例的优劣。但是应当注意,以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子,在不背离权利要求限定的范围的前提下,可以进行多种改变和修改。根据这里描述的公开实施例的方法权利要求的功能、步骤和/或动作不需以任何特定顺序执行。此外,尽管本发明实施例公开的元素可以以个体形式描述或要求,但除非明确限制为单数,也可以理解为多个。

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本发明实施例的保护范围之内。