反力台座加载孔模块水平可调支撑结构及其施工方法

文献发布时间:2023-06-19 09:32:16

技术领域:

本发明涉及建筑领域中的反力台座加载孔模块安装施工领域,主要涉及一种反力台座加载孔模块水平可调支撑结构及其施工方法。

背景技术:

反力墙及反力台座是抗震实验室里用于各种结构构件和结构系统拟静力或拟动力试验的重要设施,此设施可以开展结构和部件的二维伪动力试验研究。反力墙及反力台座混凝土结构里预埋许多加载孔,用于固定试验仪器设备。预埋的加载孔安装定位及加载孔端板平整度指标精度要求极高(设计为毫米级),才能保证在试验中,相关仪器设备精确安装和试验数据准确。

反力台座加载孔根据设计预埋间距及运输条件,在工厂把若干个加载孔通过劲性钢架组装成单元模块,加载孔模块具有很高的强度和刚度。加载孔模块运至施工现场,起吊到支设好的反力台座模板面上,调整加载孔模块位置及平整度,直至达到设计要求。模板面的标高及平整度直接决定着加载孔的安装精度。通常做法:根据反力台座混凝土、钢筋、加载孔预埋件等各种静、动荷载值等参数设计钢管支撑系统、主次龙骨、面板等一整套模板体系,满足模板系统强度、刚度及稳定性。在钢管立杆上放置水平可调U型托,通过高精度水准仪测量、调整U托,使放置在U托上的主次龙骨及模板面的标高及平整度达到设计要求毫米级,使放置其上的加载孔模块上端板平整度达到要求。

施工过程中,加载孔预埋件、混凝土、操作人员等各种动静荷载通过模板面、次龙骨、主龙骨、U型顶托、钢管立杆传递至混凝土筏板面。经计算,模板面、支撑立杆、主、次龙骨都有各自扰度变形,浇筑混凝土荷载加大时,模板系统各构件累加变形及各构件接触空隙使得放置在模板面上加载孔模块不均匀下沉变形,直接影响加载孔预埋的精度。

基于现有技术中存在如上的技术问题,本发明人经研究,提出一种反力台座加载孔模块水平可调钢支撑及其施工方法。

发明内容:

本发明目的就是为了弥补已有技术的缺陷,提供一种反力台座加载孔模块水平可调支撑结构及其施工方法,消除模板支撑系统各构件累计扰度变形及各构件接触空隙对加载孔精度影响,满足反力台座加载孔预埋的精度,所述施工方法,通过水平可调钢支撑,使反力台座加载孔模块易于调试。

本发明是通过以下技术方案实现的:

一种反力台座加载孔模块水平可调支撑结构,包括有若干固定在地下室混凝土筏板面上的立柱,各立柱之间通过柱间拉接杆组件焊接固定连接为一体,所述立柱顶部均设有一体的水平设置的立柱顶板,所述立柱顶板上方支撑架设有一模板,所述模板上放置有反力台座加载孔模块,所述立柱顶板与对应位置的模板之间通过可调螺杆组件固定连接。

所述的立柱的底部分别设有一体的水平设置的立柱脚板,每个立柱脚板上均开有安装孔,每个立柱脚板均通过膨胀螺栓和安装孔固定安装在地下室混凝土筏板面上。

所述的立柱为工字型钢柱,所述立柱四个为一组,立柱组沿模块的底端面呈方形陈列设置,且四个立柱分别位于所在方形对应的四个拐角部位。

所述的柱间拉接杆组件包括有水平柱间拉接杆和斜向柱间拉接杆,所述水平柱间拉接杆和斜向柱间拉接杆材质均为角钢,所述水平柱间拉接杆和斜向柱间拉接杆的两端分别与立柱上对应固定点的连接板焊接。

所述的可调螺杆组件包括有可调螺杆,所述立柱顶板上分别设有螺纹孔,所述模板底面设置有分别与立柱固接的可调钢板,所述可调钢板上设有与各个螺纹孔位置一一对应的凹槽,所述可调螺杆从立柱顶板下方旋入对应的螺纹孔后插入到对应的凹槽中。

所述的凹槽为圆形,凹槽的直径比立柱顶板上的螺纹孔孔径略大,深度约5mm左右。

所述的反力台座加载孔模块水平可调支撑结构的施工方法,包括以下步骤:

步骤1:支撑立柱的安装

首先根据加载孔模块平面位置,对应于加载孔位置,在混凝土筏板面上放出对应钢柱位置线,用电锤打眼,用膨胀螺栓固定钢立柱脚板至混凝土筏板里,安装钢柱,各立柱用柱间拉接杆组件通过连接板焊接拉接成稳定的整体;

步骤2:安装调整钢柱水平可调系统

在立柱顶板的螺丝孔里分别拧入四个螺杆,螺杆向上出立柱顶板,对应固定在模板四个凹槽里,用经纬仪测量,调整四个螺杆高低,使可调钢板标高达到设计要求,并调整钢板水平;

步骤3:安装模板系统钢管支撑架

在模板上放置U型可调托,在U托上分次放置主次龙骨,调整U托使次龙骨上表面标高与立柱顶可调钢板一致,在次龙骨上铺设反力台座模板面板;

步骤4:按设计加载孔位置吊装加载孔模块,并进行加载孔模块进行位置及标高平整度调试;

步骤5:反力台座钢筋和预应力筋安装;

先摆放台底下排的钢筋,吊装加载孔就位后再按设计钢筋间距绑扎下排钢筋。接着安装中排钢筋,再铺设上层的单向预应力筋束,上层的预应力钢筋束位于板顶钢筋网下面,预应力筋束张拉端及固定端的承压钢板与预应力筋相垂直,承压钢板点焊在钢筋骨架上

步骤6:反力台座混凝土浇筑;

步骤7:反力台座混凝土强度到达100%后进行预应力筋张拉锚固;

步骤8:反力台座模板及钢柱支撑拆除,先拆除模板系统的钢管架,再拆除钢柱支撑

首先拧下钢柱顶板上的可调螺杆,取下可调钢板,用气割把柱间拉接角钢除去,用砂轮切割机切掉柱脚膨胀螺栓,拆除钢柱后,把钢柱运走。最后拆除模板,归类码堆。

所述的步骤4中加载孔模块位置调整,具体是:在反力台座加载孔纵横向控制线上架设电子经纬仪,调整加载孔位置,使加载孔圆心与控制线重合,所述加载孔标高水平度调整,通过微调水平可调钢柱顶部螺栓系统完成。

所述的步骤6具体的施工过程是:采用自密实补偿收缩商品混凝土,预拌混凝土的坍落度为: 180±20mm;砂率为:33%,混凝土中氯离子含量小于等于0 .06%,水泥为普通硅酸盐水泥;粗骨料用碎石粒径为:5-25mm,含泥量不大于1,细骨料用中砂,细度模数大于2.3,添加粉煤灰,降低水化热、改善和易性,浇筑采取斜面分层方式,混凝土汽车泵浇筑,从台座短边一侧开始向另一侧连续推进浇筑,采用一次性分层连续浇筑方案,混凝土的养护采用土工布湿润覆盖,并用胶合板覆盖保护。

所述的步骤7具体的施工过程是:台座混凝土强度达到设计强度后,进行张拉非粘结预应力筋束,张拉采用张拉应力和伸长值双控,以张拉应力控制为主,张拉完成后采用机械方法切割端部多余钢绞线,最后浇筑台座后浇带混凝土,封闭预应力筋。

本发明在加载孔模块下设置独立钢柱支撑,对应反力台座加载孔位置下面设立钢柱;各钢柱用拉杆钢柱连成整体; 钢柱顶部钢板承担加载孔模块荷载;钢柱顶部与加载孔之间设置水平可调钢板装置,用于调整加载孔标高及平整度。加载孔模块荷载直接由钢柱传递至地下室混凝土筏板面。避免了模板系统面板、主次龙骨、U型托、钢立杆等各构件累加变形及各构件接触空隙对加载孔模块安装精度的影响。一种反力台座加载孔模块水平可调钢支撑及其施工方法实现了这项技术要求。

本发明的优点是:

本发明可以将反力台座加载孔模块荷载直接通过钢柱传递至地下室混凝土筏板面,实现了反力台座加载孔独立水平可调钢支撑。在技术上解决了通常做法,模板面板、主次龙骨、U型托、钢管立杆等各构件累加变形及各构件接触空隙对加载孔模块安装精度的影响,避免放置在模板面上加载孔模块随模板系统下沉变形,提高反力台座加载孔安装精度。质量保证。

本发明所述反力台座加载孔模块水平可调钢支撑的施工方法,通过水平可调钢支撑,使反力台座加载孔模块易于高精度调试,为反力台座加载孔高精度安装施工提供了新的工艺技术。

附图说明:

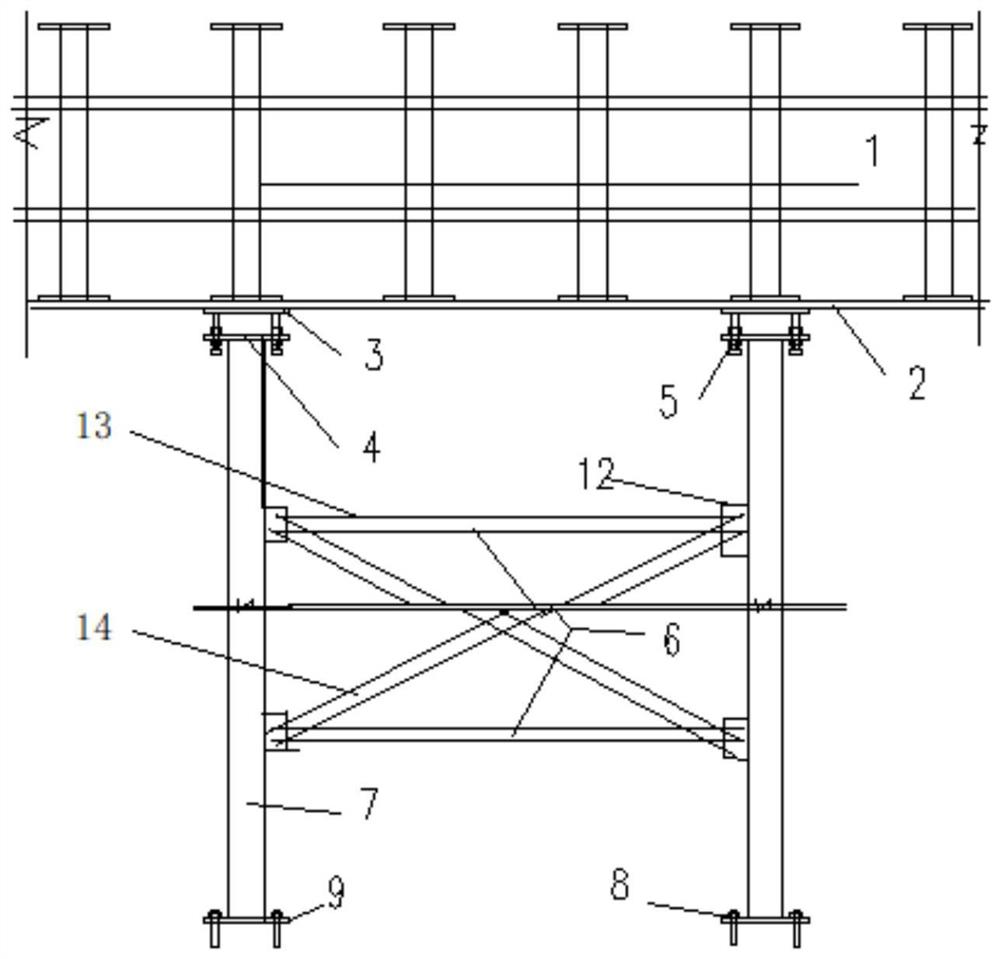

图1是本发明的钢柱支撑体系立面图。

图2是本发明的钢柱支撑平面图。

图3是本发明的钢柱顶水平可调系统立面图。

图4是本发明的可调钢板平面图

图5是本发明的钢立柱顶板平面图。

图6是本发明的钢柱柱脚立面图。

图7是本发明的钢柱立柱脚板平面图。

图中附图标记如下:

1、反力台座加载孔模块;2、模板;3、可调钢板;4、立柱顶板;5、可调螺杆组件;6、柱间拉接杆组件;7、立柱;8、膨胀螺栓;9、立柱脚板;10、地下室混凝土筏板面;11、凹槽;12、连接板;13、水平柱间拉接杆;14、斜向柱间拉接杆。

具体实施方式:

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述,需要说明的是,在合理设置结构件的情况下,本发明申请的实施例及实施例中的结构件能够相互组合。

参见附图1-7。

一种反力台座加载孔模块水平可调支撑结构,包括有若干固定在地下室混凝土筏板面10上的立柱7,各立柱7之间通过柱间拉接杆组件6焊接固定连接为一体,立柱7顶部均设有一体的水平设置的立柱顶板4,立柱顶板4上方支撑架设有一模板2,模板2上放置有反力台座加载孔模块1,立柱顶板4与对应位置的模板2之间通过可调螺杆组件5固定连接。

进一步,立柱7的底部分别设有一体的水平设置的立柱脚板9,每个立柱脚板9上均开有安装孔,每个立柱脚板均通过膨胀螺栓8和安装孔固定安装在地下室混凝土筏板面10上。

进一步,立柱7为工字型钢柱,立柱7四个为一组,立柱7组沿模块的底端面呈方形陈列设置,且四个立柱7分别位于所在方形对应的四个拐角部位。

进一步,柱间拉接杆组件6包括有水平柱间拉接杆13和斜向柱间拉接杆14,水平柱间拉接杆13和斜向柱间拉接杆14材质均为角钢,水平柱间拉接杆和斜向柱间拉接杆的两端分别与立柱上对应固定点的连接板12焊接。

进一步,可调螺杆组件5包括有可调螺杆,立柱顶板4上分别设有螺纹孔,模板2底面设置有分别与立柱固接的可调钢板3,可调钢板3上设有与各个螺纹孔位置一一对应的凹槽11,可调螺杆从立柱顶板4下方旋入对应的螺纹孔后插入到对应的凹槽11中。凹槽11为圆形,凹槽11的直径比立柱顶板4上的螺纹孔孔径略大,深度约5mm左右。

所述立柱为16#工字钢;立柱顶板规格200*200*20,钢板钻孔4个,直径20mm,并套丝;立柱脚板规格200*200*16,钻孔4个,直径18mm。

所述柱间拉接杆组件的角钢规格L50*5,长度1400mm 4根,长度900mm4根,长度3500mm4根,长度3300mm4根;连接板规格200*150*10。

所述可调钢板200*200*20,四个凹槽直径22mm,深度5mm;4根直径20*100螺杆,每个螺杆配套2个螺母。

上述钢柱支撑适用于支撑3*6个单件加载孔组成的模块,加载孔模块尺寸1000*1500,加载孔间距纵横均为500mm。反力台座加载孔高度800mm(混凝土厚度)。反力台座距地下室筏板面层高5.2米。钢柱平面布置尺寸1000*1500。若施工其他规格加载孔模块或反力台座厚度不同等情况,则相应尺寸均调整。但钢柱规格及柱顶水平可调装置不变。

进一步,所述的反力台座加载孔模块水平可调支撑结构的施工方法,包括以下步骤:

步骤1:支撑立柱的安装

首先根据加载孔模块平面位置,对应于加载孔位置,在混凝土筏板面上放出对应钢柱位置线,用电锤打眼,用膨胀螺栓固定钢立柱脚板至混凝土筏板里,安装钢柱,各立柱用柱间拉接杆组件通过连接板焊接拉接成稳定的整体;

步骤2:安装调整钢柱水平可调系统

在立柱顶板的螺丝孔里分别拧入四个螺杆,螺杆向上出立柱顶板,对应固定在模板四个凹槽里,用经纬仪测量,调整四个螺杆高低,使可调钢板标高达到设计要求,并调整钢板水平;

步骤3:安装模板系统钢管支撑架

在模板上放置U型可调托,在U托上分次放置主次龙骨,调整U托使次龙骨上表面标高与立柱顶可调钢板一致,在次龙骨上铺设反力台座模板面板;

步骤4:按设计加载孔位置吊装加载孔模块,并进行加载孔模块进行位置及标高平整度调试;

步骤5:反力台座钢筋和预应力筋安装;

先摆放台底下排的钢筋,吊装加载孔就位后再按设计钢筋间距绑扎下排钢筋。接着安装中排钢筋,再铺设上层的单向预应力筋束,上层的预应力钢筋束位于板顶钢筋网下面,预应力筋束张拉端及固定端的承压钢板与预应力筋相垂直,承压钢板点焊在钢筋骨架上

步骤6:反力台座混凝土浇筑;

步骤7:反力台座混凝土强度到达100%后进行预应力筋张拉锚固;

步骤8:反力台座模板及钢柱支撑拆除,先拆除模板系统的钢管架,再拆除钢柱支撑

首先拧下钢柱顶板上的可调螺杆,取下可调钢板,用气割把柱间拉接角钢除去,用砂轮切割机切掉柱脚膨胀螺栓,拆除钢柱后,把钢柱运走。最后拆除模板,归类码堆。

进一步,步骤4中加载孔模块位置调整,具体是:在反力台座加载孔纵横向控制线上架设电子经纬仪,调整加载孔位置,使加载孔圆心与控制线重合,加载孔标高水平度调整,通过微调水平可调钢柱顶部螺栓系统完成。

进一步,步骤6具体的施工过程是:采用自密实补偿收缩商品混凝土。预拌混凝土的坍落度为: 180±20mm;水灰比为:0 .4~0 .5;砂率为:33%,混凝土中氯离子含量小于等于0 .06%,水泥用量为大于等于480Kg/m3;粗骨料用碎石粒径为:5-25mm;细骨料用中砂,细度模数大于2 .3,添加粉煤灰,降低水化热、改善和易性,浇筑采取斜面分层方式,混凝土汽车泵浇筑,从台座短边一侧开始向另一侧连续推进浇筑,采用一次性连续浇筑方案,分二层浇筑,每层约400mm厚,斜面由泵送混凝土自然流淌而成,坡度控制在1:3,辅助插入式振捣,从浇筑层的底层开始逐渐上移。混凝土的养护采用土工布湿润覆盖,在混凝土表面浇筑完毕后的12h内,进行洒水养护,养护时间不得少于14d,并用胶合板覆盖保护。

进一步,步骤7具体的施工过程是:预应力张拉在混凝土强度达到设计强度后,进行张拉非粘结预应力筋束的准备工作,首先清除穴模及承压钢板上混凝土,整理、清洁钢绞线,剥去外露钢绞线的外包塑料套皮,安装锚具、千斤顶,将钢绞线装入千斤顶及工具锚内楔紧,对非粘结预应力筋束张拉,张拉采用张拉应力和伸长值双控,以张拉应力控制为主,张拉过程控制如下:0→10%σ

本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书界定。