一种单相接触器批量化组装方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及单相接触器技术领域,具体的说是一种单相接触器批量化组装方法。

背景技术

接触器分为交流接触器和直流接触器,它应用于电力、配电与用电场合,接触器广义上是指工业电中利用线圈流过电流产生磁场,使触头闭合,以达到控制负载的电器,用于远距离、频繁地接通和断开主电路和大容量控制电路的电器,主要由触头、灭弧系统和传动机构组成,一般用来控制电动机、电热设备、电焊机和电容器组等电力负载。

单相接触器下壳内安装零件后,需要将单相接触器上壳与单相接触器下壳进行组装,但是在实际组装还普遍存在以下问题:

(1)在对单相接触器上壳与单相接触器下壳进行组装时,通过工人或者机器逐个的对单相接触器上壳与单相接触器下壳进行组装,从而需要较多的时间去进行组装,从而达不到较好的工作效率;

(2)在对单相接触器上壳与单相接触器下壳进行对齐时,若单相接触器上壳与单相接触器之间距离较远,在对单相接触器上壳或者单相接触器下壳进行移动时,容易导致单相接触器上壳与单相接触器位置出现偏差,从而对后期组装产生影响。

为了解决上述问题,本发明提供了一种单相接触器批量化组装方法。

发明内容

为了实现上述目的,本发明采用以下技术方案来实现:一种单相接触器批量化组装方法,该单相接触器批量化组装方法采用如下单相接触器批量化组装设备,该单相接触器批量化组装设备包括安装座、支撑架和组装装置,安装座下端设置在地面上,安装座右侧安装有支撑架,组装装置安装在支撑架和安装座上端;

所述的安装座包括底板、侧板和脚座,底板的下端面靠近拐角位置均安装有脚座,脚座下端均安装在地面上,底板上端面靠近后端面位置安装有侧板,底板上端面靠近前侧拐角位置安装有支撑架;

所述的组装装置包括连接板、角度杆、移动气缸、转动轴、滑动板、圆杆、左固定箱和右固定箱,连接板下端面靠近左端位置与侧板上端面中部相连接,连接板右端位置与支撑架左端面相连接,连接板下端面中部安装有转动轴,转动轴的下端面通过转动配合方式与滑动板上端面中部相连接,滑动板下端面左右两侧均连接有圆杆,圆杆下端均通过转动配合方式与左固定箱和右固定箱的上端面相连接,侧板的前端面与连接板相对应位置开设有圆槽,圆槽前侧内部与移动气缸的固定端后侧外壁相连接,移动气缸的固定端前侧外壁设置在圆槽外,移动气缸的伸缩端和连接板左端面与角度杆相对应位置均开设有半球槽,角度杆两端均通过转动配合方式分别安装在半球槽内;具体工作时,移动气缸启动,移动气缸的伸缩端通过角度杆带动滑动板的左侧向后方移动,滑动板的左侧向后方移动带动左固定箱向后方移动,通过滑动板中间位置与转动轴活动连接,滑动板的左侧向后移动带动滑动板的右侧向前侧移动,从而带动左固定箱和右固定箱交错移动,当左固定箱和右固定箱位置错开后,通过工作人员或者机器分别将单相接触器上壳和单相接触器的下壳放置在左固定箱和右固定箱内后,分别对其进行锁紧固定;移动气缸的伸缩端带动滑动板恢复至原先位置,通过滑动板带动右固定箱向左固定箱一侧移动,使单相接触器上壳和单相接触器的下壳组装位置相贴合,再通过现有设备使用螺钉穿过安装孔对单相接触器上壳与单相接触器下壳进行组装,安装孔的尺寸大于单相接触器上壳与单相接触器下壳的孔尺寸,组装完成后,滑动板带动右固定箱移动原先位置,通过工人或者机器将单相接触器取下后进行收集。

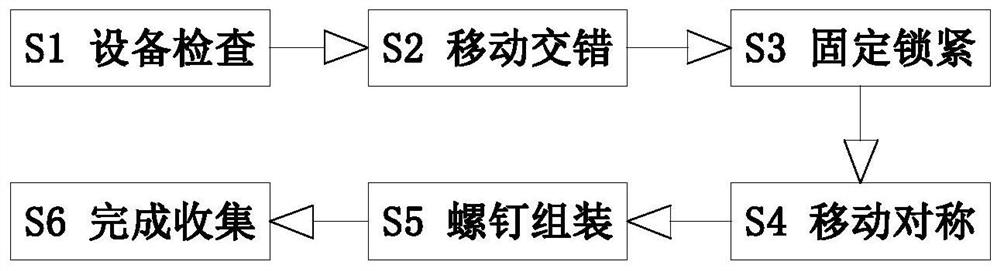

使用上述批量化组装对单相接触器进行批量组装的方法包括如下步骤:

S1、设备检查:在启用该批量化组装设备对单相接触器进行批量组装之前,对设备运行进行检查;

S2、移动交错:通过移动气缸带动滑动板左端向后移动,滑动板右端向前移动,滑动板移动带动左固定箱向后移动,右固定箱向前移动;

S3、固定锁紧:通过工人或者机器将单相接触器下壳和单相接触器上壳分别一一放置在左固定箱和右固定箱内后进行锁紧;

S4、移动对称:通过移动气缸带动滑动板移动,滑动板移动带动左固定箱和右固定箱移动到左右对称位置,

S5、螺钉组装:通过滑动板带动右固定箱向左侧移动,使单相接触器上壳与单相接触器下壳相贴合,再通过现有设备使用螺钉对单相接触器上壳与单相接触器下壳进行组装。

S6、完成收集:组装完成后,通过工人或者机器将单相接触器取下后进行收集。

优选的,所述的支撑架前后两侧为从外向内倾斜结构,既可以起到支撑作用,又可以留出空间方便设置组装机器。

优选的,所述的角度杆中部为圆柱形结构,角度杆两侧均为圆球结构,通过角度杆的形状可根据移动气缸的伸缩端移动调整连接角度。

优选的,所述的滑动板中心开设有安装槽,滑动板下端面与安装槽相对应位置开设有滑动槽,滑动槽与安装槽相通,滑动槽设置有滑轨,滑轨左右两端与滑动槽左右两端相连接,滑轨上通过滑动配合方式设置有电动滑块,电动滑块下端与圆杆相连接,电动滑块启动,电动滑块带动右固定箱在滑轨上左右移动。

优选的,所述的左固定箱包括长方块、抵紧板和螺纹杆,长方块上端通过转动配合方式与圆杆下端相连接,长方块右端面通过线性分布等距开设有固定槽,固定槽下端开设有矩形槽,长方块下端面通过线性分布等距开始有螺纹孔,螺纹孔与矩形槽相通,矩形槽内放置有抵紧板,螺纹杆通过螺纹配合设在螺纹孔内,抵紧板下端面与螺纹孔相对应位置开始有转动槽,螺纹杆上端与转动槽通过转动配合方式相连接。具体工作时,当工作人员或者机器将单相接触器下壳放置在固定内后,通过转动螺纹杆,螺纹杆转动带动抵紧板向上移动将单相接触器下壳下端进行抵紧,从而将单相接触器下壳位置固定。

优选的,所述的右固定箱包括矩形块、挤紧板和固定杆,矩形块上端面通过滑动配合方式与圆杆下端相连接,矩形块左端面与固定槽相对应位置均开设有夹紧槽,夹紧槽的下端开设有放置槽,放置槽内放置有挤紧板,挤紧板下端面中部开设有推动槽,距形块下端面与推动槽相对应位置均开始有固定孔,固定孔内均设置有螺纹,固定杆通过螺纹配合设置在固定孔内,固定杆上端通过转动配合方式与推动槽相连接,矩形块右端面与夹紧槽相对应位置均上下对称等距开设有安装孔。具体工作时,当工作人员或者机器将单相接触器上壳放置在固定内后,通过转动固定杆,固定杆转动带动抵紧板向上移动将单相接触器上壳下端进行抵紧,从而将单相接触器上壳位置固定。

优选的,所述的连接板的右端面前侧与连接板的左端面后侧均安装有限位板,限位板下端面至滑动板下端面平齐,通过滑动板左右设置有限位板对滑动板的移动角度进行限位,保证滑动板上的左固定箱和右固定箱恢复原来位置时左右对齐。

本发明的有益效果是:

1.本发明通过左固定箱和右固定箱内设置可同时放置多个有多个单相接触器上壳和单相接触器下壳,可同时对多个单相接触器上壳和单相接触器下壳进行组装,从而减少了组装时间,提高了工作效率;通过组装装置带动左固定箱和右固定箱交错移动,可使左固定箱和右固定箱之间的移动距离较小以限位板的作用,从而保证了左固定箱和右固定箱能准确的对齐。

2.本发明设计的左固定箱右端面通过线性分布等距开设有固定槽,右固定下箱左端面与固定槽相对应位置均开设有夹紧槽,通过工作人员或者机器分别将单相接触器上壳和单相接触器的下壳放置在固定槽和夹紧槽后,分别对其进行锁紧固定,可同时对多个单相接触器上壳和单相接触器下壳进行组装,从而减少了组装时间,提高了工作效率。

3.本发明设计的组装装置的移动气缸通过角度杆带动滑动板的左侧向后方移动,滑动板的左侧向后方移动带动左固定箱向后方移动,通过滑动板中间位置与转动轴活动连接,滑动板的左侧向后移动带动滑动板的右侧向前侧移动,从而带动左固定箱和右固定箱交错移动;通过滑动板左右设置有限位板对滑动板的移动角度进行限位,从而保证了左固定箱和右固定箱能准确的对齐。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的流程图;

图2是本发明的立体示意图;

图3是本发明的主视剖视图;

图4是本发明的图3中A-A向断面图;

图5是本发明的图3中B-B向断面图;

图6是本发明的图3中C-C向断面图;

图7是本发明的图3中D处局部放大图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1到图7所示,一种单相接触器批量化组装方法,该单相接触器批量化组装方法采用如下单相接触器批量化组装设备,该单相接触器批量化组装设备包括安装座1、支撑架2和组装装置3,安装座1下端设置在地面上,安装座1右侧安装有支撑架2,组装装置3安装在支撑架2和安装座1上端;

所述的安装座1包括底板11、侧板12和脚座13,底板11的下端面靠近拐角位置均安装有脚座13,脚座13下端均安装在地面上,底板11上端面靠近后端面位置安装有侧板12,底板11上端面靠近前侧拐角位置安装有支撑架2,所述的支撑架2前后两侧为从外向内倾斜结构,既可以起到支撑作用,又可以留出空间方便设置组装机器;

所述的组装装置3包括连接板31、角度杆32、移动气缸33、转动轴34、滑动板35、圆杆36、左固定箱37和右固定箱38,连接板31下端面靠近左端位置与侧板12上端面中部相连接,连接板31右端位置与支撑架2左端面相连接,连接板31下端面中部安装有转动轴34,转动轴34的下端面通过转动配合方式与滑动板35上端面中部相连接,滑动板35下端面左右两侧均连接有圆杆36,圆杆36下端均通过转动配合方式与左固定箱37和右固定箱38的上端面相连接,侧板12的前端面与连接板31相对应位置开设有圆槽,圆槽前侧内部与移动气缸33的固定端后侧外壁相连接,移动气缸33的固定端前侧外壁设置在圆槽外,移动气缸33的伸缩端和连接板31左端面与角度杆32相对应位置均开设有半球槽,角度杆32两端均通过转动配合方式分别安装在半球槽内,所述的连接板31的右端面前侧与连接板31的左端面后侧均安装有限位板311,限位板311下端面至滑动板35下端面平齐,通过滑动板35左右设置有限位板311对滑动板35的移动角度进行限位,保证滑动板35上的左固定箱37和右固定箱38恢复原来位置时左右对齐,所述的角度杆32中部为圆柱形结构,角度杆32两侧均为圆球结构,通过角度杆32的形状可根据移动气缸33的伸缩端移动调整连接角度;

所述的滑动板35中心开设有安装槽,滑动板35下端面与安装槽相对应位置开设有滑动槽,滑动槽与安装槽相通,滑动槽设置有滑轨351,滑轨351左右两端与滑动槽左右两端相连接,滑轨351上通过滑动配合方式设置有电动滑块352,电动滑块352下端与圆杆36相连接,电动滑块352启动,电动滑块352带动右固定箱38在滑轨351上左右移动;

所述的左固定箱37包括长方块371、抵紧板372和螺纹杆373,长方块371上端通过转动配合方式与圆杆36下端相连接,长方块371右端面通过线性分布等距开设有固定槽37a,固定槽37a下端开设有矩形槽,长方块371下端面通过线性分布等距开始有螺纹孔,螺纹孔与矩形槽相通,矩形槽内放置有抵紧板372,螺纹杆373通过螺纹配合设在螺纹孔内,抵紧板372下端面与螺纹孔相对应位置开始有转动槽,螺纹杆373上端与转动槽通过转动配合方式相连接。具体工作时,当工作人员或者机器将单相接触器下壳放置在固定内后,通过转动螺纹杆373,螺纹杆373转动带动抵紧板372向上移动将单相接触器下壳下端进行抵紧,从而将单相接触器下壳位置固定。

所述的右固定箱38包括矩形块381、挤紧板382和固定杆383,矩形块381上端面通过滑动配合方式与圆杆36下端相连接,矩形块381左端面与固定槽37a相对应位置均开设有夹紧槽38a,夹紧槽38a的下端开设有放置槽,放置槽内放置有挤紧板382,挤紧板382下端面中部开设有推动槽,距形块下端面与推动槽相对应位置均开始有固定孔,固定孔内均设置有螺纹,固定杆383通过螺纹配合设置在固定孔内,固定杆383上端通过转动配合方式与推动槽相连接,矩形块381右端面与夹紧槽38a相对应位置均上下对称等距开设有安装孔38b。具体工作时,当工作人员或者机器将单相接触器上壳放置在固定内后,通过转动固定杆383,固定杆383转动带动抵紧板372向上移动将单相接触器上壳下端进行抵紧,从而将单相接触器上壳位置固定。

具体工作时,移动气缸33启动,移动气缸33的伸缩端通过角度杆32带动滑动板35的左侧向后方移动,滑动板35的左侧向后方移动带动左固定箱37向后方移动,通过滑动板35中间位置与转动轴34活动连接,滑动板35的左侧向后移动带动滑动板35的右侧向前侧移动,从而带动左固定箱37和右固定箱38交错移动,当左固定箱37和右固定箱38位置错开后,通过工作人员或者机器分别将单相接触器上壳和单相接触器的下壳放置在左固定箱37和右固定箱38内后,分别对其进行锁紧固定;移动气缸33的伸缩端带动滑动板35恢复至原先位置,通过滑动板35带动右固定箱38向左固定箱37一侧移动,使单相接触器上壳和单相接触器的下壳组装位置相贴合,再通过现有设备使用螺钉穿过安装孔38b对单相接触器上壳与单相接触器下壳进行组装,安装孔38b的尺寸大于单相接触器上壳与单相接触器下壳的孔尺寸,组装完成后,滑动板35带动右固定箱38移动原先位置,通过工人或者机器将单相接触器取下后进行收集。

使用上述批量化组装对单相接触器进行批量组装的方法包括如下步骤:

S1、设备检查:在启用该批量化组装设备对单相接触器进行批量组装之前,对设备运行进行检查;

S2、移动交错:通过移动气缸33带动滑动板35左端向后移动,滑动板35右端向前移动,滑动板35移动带动左固定箱37向后移动,右固定箱38向前移动;

S3、固定锁紧:通过工人或者机器将单相接触器下壳和单相接触器上壳分别一一放置在左固定箱37和右固定箱38内后进行锁紧;

S4、移动对称:通过移动气缸33带动滑动板35移动,滑动板35移动带动左固定箱37和右固定箱38移动到左右对称位置,

S5、螺钉组装:通过滑动板35内的电动滑块352带动右固定箱38在滑轨351上向左移动带动右固定箱38向左侧移动,使单相接触器上壳与单相接触器下壳相贴合,再通过现有设备使用螺钉对单相接触器上壳与单相接触器下壳进行组装。

S6、完成收集:组装完成后,通过工人或者机器将单相接触器取下后进行收集。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种单相接触器批量化组装方法

- 一种快速单相旁路真空接触器