方形铝壳锂离子电池负极与壳体的电压提升方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及锂离子电池技术领域,更具体地说,涉及一种方形铝壳锂离子电池负极与壳体的电压提升方法。

背景技术

方形铝壳锂离子电池具有重量比能量大、单体容量大、安全性高等优点,逐渐应用于电动汽车、大型储能领域。铝的标准电极电位(E AL

行业内对方形铝壳锂离子电池壳体腐蚀的研究主要居于以下两个方面:第一是将正极与壳体导通,从设计上直接提高负极与壳体电压;第二是将卷芯与壳体完全隔离,避免负极与壳体接触或连接触;对于第一种方案,电池在后续使用时,必需对单体电池做绝缘处理(如包膜、贴面板等),否则容易引起电池外部短路;对于第二种方案,可以解决负极与壳体直接接触的腐蚀,但对于负极与壳体连接触的腐蚀不能做到完全杜绝;根据行业内统计的数据上看,发生负极与壳体连接触的腐蚀的比例为0.3-1.0%。

发明内容

本发明要解决的技术问题在于,针对负极与壳体发生连接触腐蚀后即负极与壳体电压低于正常值如何提升负极与壳体电压的问题,提供一种可行的提升方形铝壳锂离子电池负极与壳体的电压的方法。

本发明解决其技术问题所采用的技术方案是:构造一种方形铝壳锂离子电池负极与壳体的电压提升方法,针对发生壳体腐蚀后的方形铝壳锂离子电池,按以下步骤作电压提升处理:

S1、将一导电连接线的第一端与所述方形铝壳锂离子电池的正极柱连接,第二端与所述方形铝壳锂离子电池的壳体连接;

S2、将连接后的所述方形铝壳锂离子电池置于预设温度环境下搁置第一预设时间,再置于常温环境下搁置第二预设时间;

S3、取下所述导电连接线,将经过所述S2步骤后的所述方形铝壳锂离子电池进行充放电;

S4、对充放电后的所述方形铝壳锂离子电池的负极与壳体的电压采用预设电压测试方法进行电压测试;

S5、判断经过所述S4步骤后的所述方形铝壳锂离子电池的负极与壳体的电压是否低于预设值;若是,则重复所述步骤S1至S4至所述方形铝壳锂离子电池的负极与壳体的电压提升至高于或等于预设值;若否,则不继续做电压提升处理。

优选地,所述步骤S1中,所述导电连接线的第二端的裸露长度为20-30mm。

优选地,所述步骤S1还包括采用黏贴件将所述导电连接线裸露部分固定在所述铝壳锂离子电池的壳体上。

优选地,所述导电连接线的第二端距离所述方形铝壳锂离子电池的底面距离为所述方形铝壳锂离子电池整体高度的1/3-1/2。

优选地,在所述步骤S1之前,还包括对所述发生壳体腐蚀后的方形铝壳锂离子电池的负极与壳体的电压进行电压测试,并判断所述发生壳体腐蚀后的方形铝壳锂离子电池的负极与壳体的电压是否低于预设值;若是,则进行所述步骤S1,若否,则不做电压提升处理。

优选地,所述步骤S3充放电按照恒流充电、恒压充电、恒流放电、半充的方式依次进行。

优选地,所述恒流充电的电流为0.5C~1C,所述恒流充电截止至电压为3.65V;

和/或,所述恒压充电的电压为3.65V;所述恒压充电截止至电流为0.05C;

和/或,所述恒流放电的电流为0.5C~1C,所述恒流放电截止至电压为2.0V。

优选地,所述预设温度为45±5℃;和/或,第一预设时间为96±12h;和/或;第二预设时间为48±4h。

优选地,所述步骤S4中,对充放电后的所述方形铝壳锂离子电池的负极与壳体的电压采用预设电压测试方法进行电压测试包括以下步骤:

对充电后的所述方形铝壳锂离子电池搁置设定时间后对该方形铝壳锂离子电池的负极与壳体进行电压测试;

对在搁置设定时间后进行电压测试后的所述方形铝壳锂离子电池,每搁置一预设周期对该方形铝壳锂离子电池的负极与壳体进行一次电压测试,连续进行N次电压测试;N为正整数,且N大于或等于1。

优选地,所述步骤S5中,所述判断所述方形铝壳锂离子电池的负极与壳体的电压是否低于预设值包括;

判断N次电压测试中的任意一次的电压测试值是否低于所述预设值。

实施本发明的方形铝壳锂离子电池负极与壳体的电压提升方法,具有以下有益效果:该方形铝壳锂离子电池负极与壳体的电压提升方法能够有效的提升腐蚀电芯负极与壳体的电压,使其恢复正常值。该提升方法具有操作简便,提升幅度大的优点。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

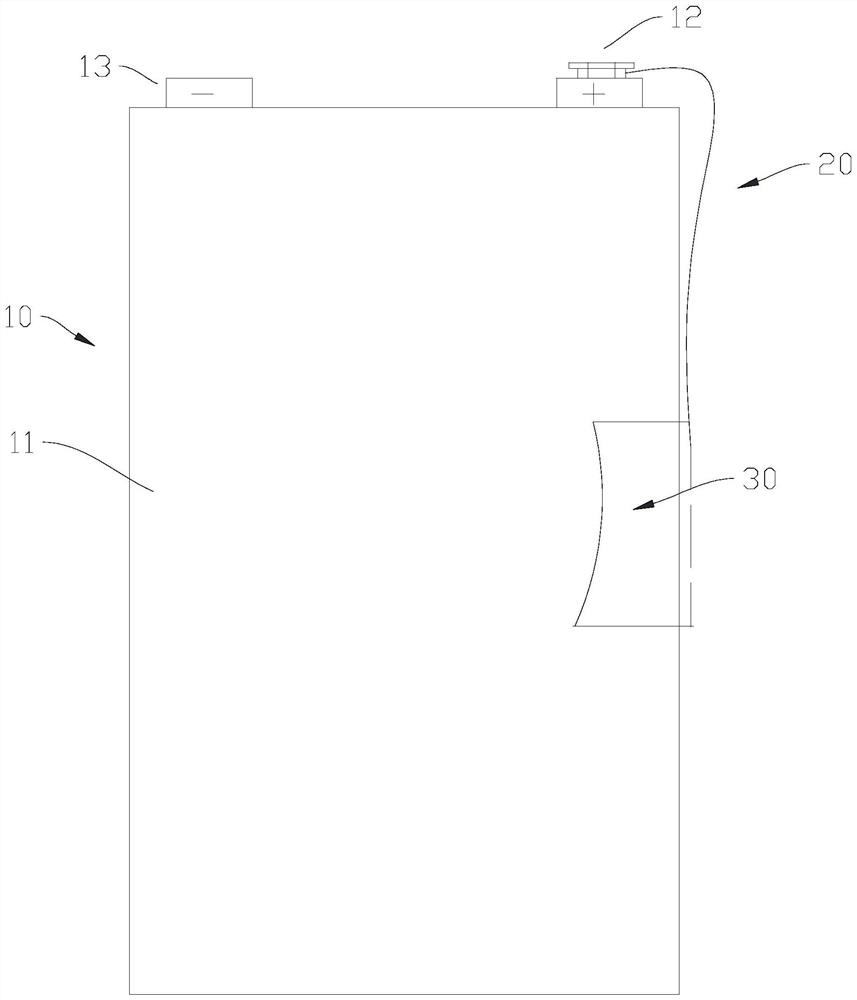

图1是本发明方形铝壳锂离子电池负极与壳体的电压提升方法一些实施例的操作示意图;

图2是本发明方形铝壳锂离子电池负极与壳体的电压提升方法第一实施例的操作示意图;

图3是本发明方形铝壳锂离子电池负极与壳体的电压提升方法第二实施例的操作示意图;

图4是本发明方形铝壳锂离子电池负极与壳体的电压提升方法第三实施例的操作示意图;

图5是本发明方形铝壳锂离子电池负极与壳体的电压提升方法第一实施例的电压提升曲线图;

图6是本发明方形铝壳锂离子电池负极与壳体的电压提升方法第二实施例的电压提升图;

图7是本发明方形铝壳锂离子电池负极与壳体的电压提升方法第三实施例的电压提升曲线图。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

图1示出了一些实施例中方形铝壳锂离子电池10负极与壳体的电压提升方法的操作示意图。该方形铝壳锂离子电池10负极与壳体的电压提升方法旨在解决方形铝壳锂离子电池10发生壳体腐蚀后即负极与壳体电位低于正常值的问题,其可有效的提升腐蚀电芯负极与壳体的电压,使其恢复正常值,进而避免壳体再次发生腐蚀、避免漏液、以及提高该方形铝壳锂离子电池10的使用寿命。该提升方法具有操作简便,提升幅度大的优点。

该方形铝壳锂离子电池10可包括壳体11、设置在该壳体11中的电芯、以及设置在该壳体11一端的正极柱12和负极柱13;该壳体11可以采用铝材制成;该电芯可由正极片、负极片以及隔膜绕制形成。该正极柱12可与该负极柱13并排设置,其可用于输出电能。

如图1所示,该方形铝壳锂离子电池10负极与壳体的电压提升方法按以下步骤作电压提升处理:

S1、将一导电连接线20的第一端与方形铝壳锂离子电池10的正极柱12连接,第二端与方形铝壳锂离子电池10的壳体11连接。

在S1步骤之前,还包括对该发生壳体腐蚀后的方形铝壳锂离子电池10的负极与壳体11的电压进行电压测试;并判断该发生壳体11腐蚀后的方形铝壳锂离子电池10的负极与壳体11的电压是否低于预设值。其中该预设值可以为2.0V。当该方形铝壳锂离子电池10的负极与壳体11的电压低于2.0V时,则进行步骤S1,当其高于或等于2.0V时,则不做电压提升处理,该方形铝壳锂离子电池10可正常使用。

在步骤S1中,该导电连接线20可以为导电性能良好的铜线,该导电连接线20的第二端的裸露长度可以为20~30mm,通过在该导电连接线20设置裸露部分可以便于该导电连接线20的固定以及增加该导电连接线20与该壳体11的接触面积,并且可以使得其与该壳体11良好接触,该导电连接线20的第二端距离该方形铝壳锂离子电池10的底面的距离可以为该方形铝壳锂离子电池10整体高度的1/3-1/2;在该步骤中可采用黏贴件30将该导电连接线20的裸露部分固定在该方形铝壳锂离子电池10的壳体11上,该黏贴件可以为胶纸。通过该黏贴件30可以便于该导电连接线20的拆装。通过将该导电连接件20的第一端与该方形铝壳锂离子电池10的正极柱12连接,第二端与该方形铝壳锂离子电池10的壳体11连接,可以将该正极柱12的正电传输至该壳体11,使得壳体11带正电,进而可以避免壳体11腐蚀的继续发生。

具体地,可将该铜线的第一端与该正极柱12连接,其可绕设在该正极柱12上,再将其第二端朝该壳体11的侧壁延伸,并使其留设有20~30mm的裸露部分与该壳体11侧壁接触,且使其第二端的端部到该方形铝壳锂离子电池10的底面的距离为该方形铝壳锂离子电池整体高度的1/3-1/2;然后采用胶纸将裸露部分与壳体11完全包裹。

S2、将连接后的方形铝壳锂离子电池10置于预设温度环境下搁置第一预设时间,再置于常温环境下搁置第二预设时间。

其中,该预设温度45±5℃;第一预设时间可以为96±12h;第二预设时间可以为48±4h。

具体地,将步骤S1中与该铜线连接后的方形铝壳锂离子电池10置于45±5℃环境下搁置96±12h,以便于加剧该电池中的电化学反应提高该壳体11的电压,再将其置于常温环境下搁置48±4h,从而便于降温。

S3、取下导电连接线20,将经过S2步骤后的方形铝壳锂离子电池10进行充放电。

具体地,将该胶纸拆除,然后取下该铜线;第一步:恒流充电,恒流充电的电流为0.5C~1C;充电截止至电压为3.65V以防止过充;第二步:恒压充电,其电压为3.65V,充电截止至电流为0.05C;第三步:恒流放电,放电电流为0.5C-1.0C,放电截止至电压为2.0V以防止过放;通过该充放电可提升电压并维持电压稳定。可以理解地,在其他一些实施例中,该恒流充电的电流不限于0.5C~1C,在其他一些实施例中,恒压充电的电流不限于0.05C,电压也不限于2.0V~3.65V;在其他一些实施例中,恒流放电的电流不限于0.5C~1C。

S4、对充放电后的所述方形铝壳锂离子电池10的负极与壳体11的电压采用预设电压测试方法进行电压测试;具体地,其包括以下步骤:

对充电后的所述方形铝壳锂离子电池10搁置设定时间后对该方形铝壳锂离子电池10的负极与壳体11进行电压测试;其中设定时间为12小时,具体地,将该充电后的方形铝壳锂离子电池10置于常温下12小时,然后对该方形铝壳锂离子电池10的负极与壳体11进行电压测试。

对在搁置设定时间后进行电压测试后的所述方形铝壳锂离子电池10,每搁置一预设周期对该方形铝壳锂离子电池10的负极与壳体11进行一次电压测试,连续进行N次电压测试;N为正整数,且N大于或等于1。具体地,每隔1周对该该方形铝壳锂离子电池的负极与壳体测试1次,连续测试3周以上,在一些实施例中,其可联系测试7周。

S5、判断经过所述S4步骤后的所述方形铝壳锂离子电池10的负极与壳体11的电压是否低于预设值;若是,则重复所述步骤S1至S4至所述方形铝壳锂离子电池10的负极与壳体11的电压提升至高于或等于预设值;若否,则不继续做电压提升处理。

其中预设值为2.0V。具体地,判断N次电压测试中的任意一次的电压测试值是否低于2.0V,若低于2.0V重复步骤S1至S4至方形铝壳锂离子电池10的负极与壳体11的电压提升至高于或等于2.0V;若高于或等于2.0V,则停止电压提升处理。

以下结合具体实施例再对该方形铝壳锂离子电池10负极与壳体的电压提升方法再做进一步阐述。

实施例1

图2示出了该方形铝壳锂离子电池10负极与壳体的电压提升方法的操作示意图;图5示出了该第一实施例的电压提升曲线图。

发生壳体腐蚀后的方形铝壳锂离子电池10(单体25Ah(2770165))负极与壳体电压提升,具体实施如下;

S1、A.挑选负极与壳体11电压低于2.0V以下的电芯10Pcs;B.按照图2所示,将正极柱12与壳体11用铜线连接,铜线末端裸露长度30mm,铜线末端距离电芯底部70mm,用透明胶纸将裸露铜线完全固定在壳体11上。

S2、将步骤S1连接后的方形铝壳锂离子电池10放置在45±5℃环境下96h,常温下48h。

S3、取下铜线,第一步:0.5C恒流充电,充电至电压3.65V;第二步:保持3.65V电压恒压充电,充电至电流为0.05C;第三步:0.5C恒流放电,放电子电压为2.0V;第四步:0.5C恒流充电1h;

S4、充放电结束后将该方形铝壳锂离子电池10在常温下搁置12h后测试负极与壳体11电压,后续每隔1周测试1次负极与壳体电压,连续测试7周;

S5、选取第3周的测试数据,判定该测试数据是否低于2.0V。

如图5所示,该提升方法实施后,该方形铝壳锂离子电池10负极与壳体电压均得到显著提升,但随着静置时间推移,负极与壳体电压有所降低,直至实施后的第2周开始稳定;考虑负极与壳体电压稳定性,取第3周的数据作为方形铝壳锂离子电池10负极与壳体电压是否提升的依据;从图中可以看出,经过该方法实施后,10Pcs电芯有5Pcs电芯负极与壳体电压成功提升至2.0V以上,成功率为50%。

实施例2

图3示出了该方形铝壳锂离子电池10负极与壳体的电压提升方法的操作示意图;图6示出了该第一实施例的电压提升曲线图。

发生壳体腐蚀后的方形铝壳锂离子电池10(单体12Ah(1865135))负极与壳体电压提升,具体实施如下;

S1、A.挑选负极与壳体11电压低于2.0V以下的电芯10Pcs;B.按照图3所示,将正极柱12与壳体11用铜线连接,铜线末端裸露长度25mm,铜线末端距离电芯底部45mm,用透明胶纸将裸露铜线完全固定在壳体11上。

S2、将步骤S1连接后的方形铝壳锂离子电池10放置在45±5℃环境下96h,常温下48h。

S3、取下铜线,第一步:1C恒流充电,充电至电压3.65V;第二步:保持3.65V电压恒压充电,充电至电流为0.05C;第三步:1C恒流放电,放电子电压为2.0V;第四步:1C恒流充电0.5h;

S4、充放电结束后将该方形铝壳锂离子电池10在常温下搁置12h后测试负极与壳体11电压,后续每隔1周测试1次负极与壳体电压,连续测试7周;

S5、选取第3周的测试数据,判定该测试数据是否低于2.0V。

如图5所示,该提升方法实施后,该方形铝壳锂离子电池10负极与壳体电压均得到显著提升,取第3周的数据作为方形铝壳锂离子电池10负极与壳体电压是否提升的依据;从图中可以看出,经过该方法实施后,10Pcs电芯有6Pcs电芯负极与壳体电压成功提升至2.0V以上,成功率为60%。

实施例3

图4示出了该方形铝壳锂离子电池10负极与壳体的电压提升方法的操作示意图;图7示出了该第一实施例的电压提升曲线图。

发生壳体腐蚀后的方形铝壳锂离子电池10(单体50Ah(32173128))负极与壳体电压提升,具体实施如下;

S1、A.挑选负极与壳体11电压低于2.0V以下的电芯10Pcs;B.按照图4所示,将正极柱12与壳体11用铜线连接,铜线末端裸露长度20mm,铜线末端距离电芯底部64mm,用透明胶纸将裸露铜线完全固定在壳体11上。

S2、将步骤S1连接后的方形铝壳锂离子电池10放置在45±5℃环境下96h,常温下48h。

S3、取下铜线,第一步:0.5C恒流充电,充电至电压3.65V;第二步:保持3.65V电压恒压充电,充电至电流为0.05C;第三步:0.5C恒流放电,放电子电压为2.0V;第四步:0.5C恒流充电0.5h;

S4、充放电结束后将该方形铝壳锂离子电池10在常温下搁置12h后测试负极与壳体11电压,后续每隔1周测试1次负极与壳体电压,连续测试7周;

S5、选取第3周的测试数据,判定该测试数据是否低于2.0V。

如图7所示,该提升方法实施后,该方形铝壳锂离子电池10负极与壳体电压均得到显著提升,取第3周的数据作为方形铝壳锂离子电池10负极与壳体电压是否提升的依据;从图中可以看出,经过该方法实施后,10Pcs电芯有7Pcs电芯负极与壳体11电压成功提升至2.0V以上,成功率为70%。

通过实施例证明,该技术方案能够有效的提升腐蚀后的方形铝壳锂离子电池负极与壳体11的电压,通过本技术方案的实施,腐蚀后的方形铝壳锂离子电池负极与壳体电压恢复正常值(大于2.0V)的比例在50%以上;

可以理解的,以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

- 方形铝壳锂离子电池负极与壳体的电压提升方法

- 一种方形钢壳或铝壳锂离子电池化成新方法