预冷型低温节流制冷机直通式狭缝预冷换热器及制造方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明属于制冷及低温工程领域,涉及低温节流制冷机,特别涉及一种预冷型低温节流制冷机的直通式狭缝预冷换热器及制造方法。

背景技术

低温节流制冷机是一种利用气体工质节流后产生的节流效应获取低温的间壁式制冷机。预冷型低温节流制冷机采取多级预冷和多级间壁式回热的结构,通过和前级具有多个不同预冷温度的制冷机(如多级脉冲管制冷机)进行热耦合,能够获取液氦以下乃至亚开尔文温区的温度;由于利用了气体工质在低温下的非理想气体特性,其制冷效率也高于同温区所有类型的回热式制冷机;预冷型低温节流制冷机的冷头没有运动部件,从而使得冷头无振动、高可靠且易于微型化。这些显著优点使得预冷型低温节流制冷机成为近年来极低温区机械制冷机研究的一大热门,在量子通信、深空探测、低温电子、超导物理等方面都获得了广泛的应用。

本发明着眼于预冷型低温节流制冷机中的预冷换热器,它是实现低温节流制冷机和前级预冷制冷机高效热耦合的核心部件,通过其获取的预冷温度和预冷量是低温节流制冷机正常运行的必备条件。在理想情况下,预冷换热器要实现三方面的主要功能:

1)高效率换热。特别是在前级预冷制冷机提供的预冷量有限的情况下,实现高效率热交换显得尤其重要。这就需要能在有限体积中实现较大换热面积的几何结构。

2)减小高压进出气管和预冷换热器通道变截面处的流动损失。预冷型低温节流制冷机的高压回路是需要被预冷的管道,预冷换热器前后连接着高压回路的进出气管,而它们和预冷换热器结构具有很大差异,二者内部的气流通道往往具有不同的截面直径。这就需要实现变截面的有效过渡以使流动损失最小化。

3)实现预冷换热器内部气流单向均布。预冷换热器内部的气体在单向流动时要保证和换热器本体进行充分而均匀的热交换,从而在换热器长度有限的情况下最大限度的利用预冷制冷机的冷量。这就需要特殊的气流单向均布方式。

目前常规的预冷型低温节流制冷机的预冷换热器远远没有达到以上三方面的要求。目前普遍采用的常规预冷换热器主要分为两种:

第一种是盘管式预冷换热器,采用一根管径较高压侧管道细的毛细长管,螺旋绕在预冷制冷机的冷头上,并使用焊接的方式将盘管与预冷制冷机冷头热耦合在一起;

第二种是槽道式预冷换热器,在一个扁平的方块实体中使用机械打孔的方式制造出连续的槽道,作为气体流经换热器的通道,然后以焊接的方式将此换热器与预冷制冷机冷头热耦合在一起。

上述两种预冷换热器的流道截面均为等截面圆,与进出气管道截面相似,但各自仍然存在明显缺陷:

第一种形式,由盘管形成的内部气流换热面积依赖于盘管的长度,在有限体积中盘管长度受到约束,导致换热面积有限,不利于实现高效率换热,同时较细的管道和螺旋式绕制方式还会带来较高的流动阻力,造成流动损失过大。

第二种形式,由槽道形成的内部气流换热面积取决于槽道的整体长度和横截面积,而一般预冷制冷机冷头较小,这使得预冷换热器不能有太大体积,因而限制了槽道的总长度和横截面积,大大影响了换热效率;同时槽道的多个拐角使气流发生变向,无法保证气流单向流动,增大了流动损失。

发明内容

鉴于上述已有技术中存在的缺陷,本发明提出一种预冷型低温节流制冷机直通式狭缝预冷换热器及制造方法。

本发明的目的在于,在预冷型低温节流制冷机的预冷处设计一个直通式狭缝预冷换热器,首先,实现在有限体积内最大限度地增加换热面积,实现高效率换热;其次,高压气流由进气管自然过渡到换热器内部通道,再自然过渡到出气管,有效降低截面突变带来的流动损失,减小了压降损失;再次,换热器内部通道为直通式,保证气流单向流动,使压降损失最小化;第四,环形狭缝体和锥形导流芯柱对进入换热器的气体强制导流,实现了预冷换热器内部气流单向均布,进一步强化换热,提升了整体换热效率。

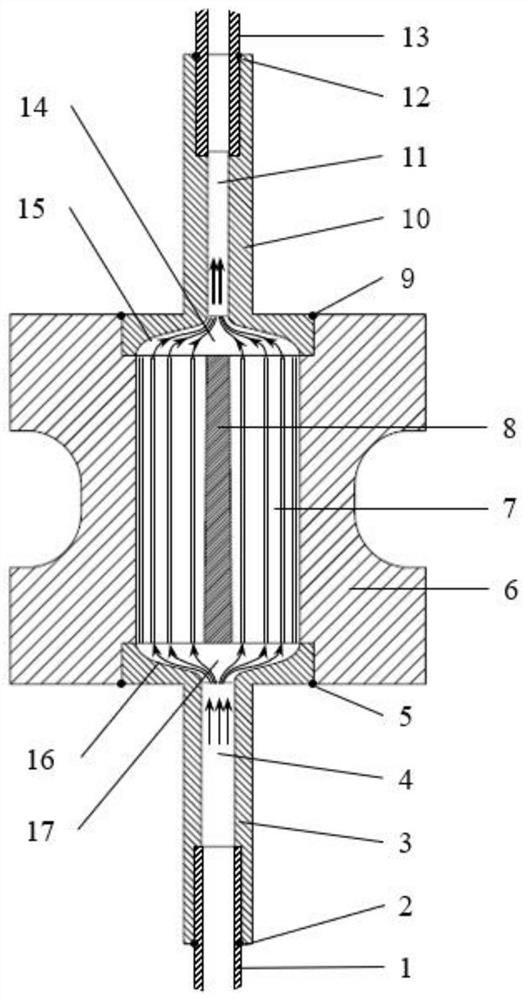

图1为所发明的预冷型低温节流制冷机直通式狭缝预冷换热器整体结构示意图;

图2为所发明的直通式狭缝预冷换热器与进气管1及出气管13耦合连接的剖视图;

图3为锥形导流芯柱插入预冷换热器内环形狭缝体的剖视图;

图4为进气导流器3的剖视图;

图5为出气导流器10的剖视图;

所发明的预冷型低温节流制冷机直通式狭缝预冷换热器由进气导流器3、外壳6、环形狭缝体7、锥形导流芯柱8以及出气导流器10组成。外壳6作为预冷换热器的主冷却换热面,保护内部的环形狭缝体7和锥形导流芯柱8,且实现与进气导流器3及出气导流器10的连接;在外壳6内部均匀切割出环形狭缝体7,环形狭缝围绕环形狭缝体7的中心线均匀切割,狭缝的宽度控制在0.1~0.3mm之间,条数控制在10~30条之间;在环形狭缝体7的中心处过盈配合一个锥形导流芯柱8,其锥度小于1:10,长度与环形狭缝体7的轴向长度相同,锥形导流芯柱8的大直径端面与环形狭缝体7的下端面齐平,锥形导流芯柱8的小直径端面与环形狭缝体7的上端面齐平,以使进入环形狭缝体7的气体均匀分布在各条狭缝中;外壳6下侧连接进气导流器3,用以引导气体从进气管1到环形狭缝体7的进入,进气导流器3由进气导流器粗部18和进气导流器细部19组成,进气导流器细部19约占总长度的7/8,进气导流器粗部18和进气导流器细部19的直径比为3:1,进气管限位孔20用于对进气管1限位;进气导流直线通道4与环形狭缝体7之间用进气流线形曲面16过渡,进气流线形曲面16两端分别与环形狭缝体7、进气导流直线通道4垂直方向相切,以减小进气流通阻力;外壳6上侧连接出气导流器10,用以引导气体从环形狭缝体7到出气管13的排出,出气导流器10由出气导流器细部22和出气导流器粗部23组成,出气导流器细部22约占总长度的7/8,出气导流器粗部23和出气导流器粗部23的直径比为3:1,出气管限位孔21用于对出气管13限位;出气导流直线通道11与环形狭缝体7之间用出气流线形曲面15过渡,出气流线形曲面15两端分别与环形狭缝体7、出气导流直线通道11垂直方向相切,以减小排气流通阻力;用焊接的方式将外壳6、进气导流器3以及出气导流器10结合成整体。从而形成用于预冷型低温节流制冷机的直通式狭缝预冷换热器。

所发明的预冷型低温节流制冷机直通式狭缝预冷换热器的制造方法如下:外壳6内部使用慢走丝线切割技术切割出环形狭缝体7,其外圆直径与进气过渡区域17和出气过渡区域14的最大直径相同,环形狭缝围绕环形狭缝体7的中心线沿360度均匀切割,狭缝宽度为0.1~0.3mm,切割完成的狭缝用塞规插入狭槽清理、修磨内部的毛刺,避免因翅片变形造成阻塞;环形狭缝体7的中心处设置一个锥形导流芯柱8,其锥度小于1:10,长度与环形狭缝体7的轴向长度相同,通过过盈配合,使锥形导流芯柱8的大直径端面与环形狭缝体7的下端面齐平,锥形导流芯柱8的小直径端面与环形狭缝体7的上端面齐平;进气导流器3的进气导流器粗部18从下侧插入外壳6,使进气导流器粗部18的下端面与外壳6下端面保持齐平,在外壳6下端面和进气导流器3的交接部5处使用洁净钎焊技术沿一周焊接起来,实现外壳6与进气导流器3的连接;进气导流器3的进气过渡区域17精车成喇叭状进气流线形曲面16并抛光,高度3~4mm,两端分别与环形狭缝体7、进气导流直线通道4垂直方向相切;进气管1插入进气管限位孔20约5mm,在进气导流器3的下端面与进气管1的交接部2处使用洁净钎焊技术沿一周焊接起来,实现进气管1与进气导流器3的连接;出气导流器10的出气导流器粗部23从上侧插入外壳6,使出气导流器粗部23的上端面与外壳6上端面保持齐平,在外壳6上端面和出气导流器10的交接部9处使用洁净钎焊技术沿一周焊接起来,实现外壳6与出气导流器10;出气导流器10的出气过渡区域14精车成喇叭状出气流线形曲面15并抛光,高度3~4mm,两端分别与环形狭缝体7、出气导流直线通道11垂直方向相切;出气管13插入出气管限位孔21约5mm,在出气导流器10的上端面与出气管13的交接部12处使用洁净钎焊技术沿一周焊接起来,实现出气管13与出气导流器10的连接,进而将换热器其余部件进气管1、进气导流器3、外壳6结合成一个整体,从而形成预冷型低温节流制冷机直通式狭缝预冷换热器。

本发明的优点如下:

1)以切割环形狭缝体的方式实现了在有限体积内的换热面积最大化,针对在前级预冷制冷机提供的预冷量有限的情况,有利于实现预冷换热器在有限体积内的高效率换热;

2)环形狭缝体前后安装进气导流器和出气导流器,导流器中截面变化的过渡区域采用流线形曲线,使气体不存在任何流动上的阻力,实现了气流由进气管自然过渡到换热器内部通道,再自然过渡到出气管,有效降低截面突变带来的流动损失,减小了压降损失;

3)直通式的狭缝内部通道使气流经过换热器的流动为直线流动,保证气流单向流动,使沿程阻力压降损失最小化;

4)锥形导流芯柱对气流进行强制导流,使气流均匀分散到环形狭缝体与外壳换热,实现了预冷换热器内部气流的单向均布,进一步强化换热,提升了整体换热效率。

本发明可有效促进预冷型低温节流制冷机的高效率换热、流动阻力的减少以及内部气流的单向均布,对于低温节流制冷机在航空航天等特殊领域的应用具有非常积极的意义。

附图说明

图1为所发明的预冷型低温节流制冷机直通式狭缝预冷换热器整体结构示意图;

图2为所发明的直通式狭缝预冷换热器与进气管1及出气管13耦合连接的剖视图;

图3为锥形导流芯柱插入预冷换热器内环形狭缝体的剖视图;

图4为进气导流器3的剖视图;

图5为出气导流器10的剖视图。

其中:1为进气管;2为焊接点A;3为进气导流器;4为进气导流直线通道;5为焊接点B;6为外壳;7为环形狭缝体;8为锥形导流芯柱;9为焊接点C;10为出气导流器;11为出气导流直线通道;12为焊接点D;13为出气管;14为出气过渡区域;15为出气流线形曲面;16为进气流线形曲面;17为进气过渡区域;18为进气导流器粗部;19为进气导流器细部;20为进气管限位孔;21为出气管限位孔;22为出气导流器细部;23为出气导流器粗部。

具体实施方式

下面结合附图及实施例对本发明的具体实施方式作进一步的详细说明:

图2为所发明的直通式狭缝预冷换热器与进气管1及出气管13耦合连接的剖视图,包括进气导流器3、外壳6、环形狭缝体7、锥形导流芯柱8、出气导流器10,以及内部气体的流动趋势。

图3为锥形导流芯柱插入预冷换热器内环形狭缝体的剖视图。

图4为进气导流器3的剖视图。

图5为出气导流器10的剖视图。

所发明的直通式狭缝预冷换热器主要由进气导流器3、外壳6、环形狭缝体7、锥形导流芯柱8、出气导流器10五部分组成。为强化换热,上述五部分均使用热导率高的材料制作。外壳6首先作为预冷换热器的主冷却换热面;其次保护内部的环形狭缝体7和锥形导流芯柱8;再次,预冷换热器通过外壳6实现与进气导流器3及出气导流器10的连接。在外壳6内部均匀切割出环形狭缝体7,环形狭缝围绕环形狭缝体7的中心线绕360度均匀切割,狭缝的宽度控制为0.12mm,条数控制为20条;在环形狭缝体7的中心处过盈配合一个锥形导流芯柱8,其锥度为1:12,锥形导流芯柱8的大直径端面与环形狭缝体7的下端面齐平,锥形导流芯柱8的小直径端面与环形狭缝体7的上端面齐平;外壳6下侧连接进气导流器3,进气导流器3由进气导流器粗部18和进气导流器细部19组成,进气导流器细部19占总长度的7/8,进气导流器粗部18和进气导流器细部19的直径比为3:1,进气管限位孔20用于对进气管1限位;进气导流直线通道4直径2.5mm,进气导流直线通道4与环形狭缝体7之间用进气流线形曲面16过渡,进气流线形曲面16两端分别与环形狭缝体7、进气导流直线通道4垂直方向相切,以减小进气流通阻力;外壳6上侧连接出气导流器10,出气导流器10由出气导流器细部22和出气导流器粗部23组成,出气导流器细部22占总长度的7/8,出气导流器粗部23和出气导流器粗部23的直径比为3:1,出气管限位孔21用于对出气管13限位;出气导流直线通道11直径2mm,出气导流直线通道11与环形狭缝体7之间用出气流线形曲面15过渡,出气流线形曲面15两端分别与环形狭缝体7、出气导流直线通道11垂直方向相切,以减小排气流通阻力;用焊接的方式将外壳6、进气导流器3以及出气导流器10结合成整体。从而形成用于预冷型低温节流制冷机的直通式狭缝预冷换热器。

外壳6内部使用慢走丝线切割技术切割出环形狭缝体7,其外圆直径与进气过渡区域17和出气过渡区域14的最大直径相同,环形狭缝围绕环形狭缝体7的中心线沿360度均匀切割,切割完成的狭缝用塞规插入狭槽清理、修磨内部的毛刺,避免因翅片变形造成阻塞;环形狭缝体7的中心处设置一个锥形导流芯柱8,长度与环形狭缝体7的轴向长度相同,通过过盈配合,使锥形导流芯柱8的大直径端面与环形狭缝体7的下端面齐平,锥形导流芯柱8的小直径端面与环形狭缝体7的上端面齐平;进气导流器3的进气导流器粗部18从下侧插入外壳6,使进气导流器粗部18的下端面与外壳6下端面保持齐平,在外壳6下端面和进气导流器3的交接部5处使用洁净钎焊技术沿一周焊接起来,实现外壳6与进气导流器3的连接;进气导流器3的进气过渡区域17精车成喇叭状进气流线形曲面16并抛光,高度3mm,两端分别与环形狭缝体7、进气导流直线通道4垂直方向相切;进气管1插入进气管限位孔20深度5mm,在进气导流器3的下端面与进气管1的交接部2处使用洁净钎焊技术沿一周焊接起来,实现进气管1与进气导流器3的连接;出气导流器10的出气导流器粗部23从上侧插入外壳6,使出气导流器粗部23的上端面与外壳6上端面保持齐平,在外壳6上端面和出气导流器10的交接部9处使用洁净钎焊技术沿一周焊接起来,实现外壳6与出气导流器10;出气导流器10的出气过渡区域14精车成喇叭状出气流线形曲面15并抛光,高度3mm,两端分别与环形狭缝体7、出气导流直线通道11垂直方向相切;出气管13插入出气管限位孔21深度5mm,在出气导流器10的上端面与出气管13的交接部12处使用洁净钎焊技术沿一周焊接起来,实现出气管13与出气导流器10的连接,进而将换热器其余部件进气管1、进气导流器3、外壳6结合成一个整体,从而形成预冷型低温节流制冷机直通式狭缝预冷换热器。