湿砂模造型传感器及湿砂模造型性的评价方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及对铸模造型机进行造型的湿砂模的造型性进行评价的湿砂模造型传感器。

背景技术

作为对由铸模造型装置进行造型的湿砂模(铸模)所要求的品质进行评价的指标之一,具有铸模强度。通常,为了判断所造型的湿砂模是否具有足够的铸模强度,进行利用铸模强度计逐一测定所造型的湿砂模的作业,希望有即使不进行这样的作业也能确认所造型的湿砂模是否具有足够的铸模强度的方法。并且,希望有不停止工序就能对所造型的每个湿砂模管理铸模品质的方法。

例如,为了检测铸造用砂的吹入填充的异常,专利文献1中公开了利用压力传感器测定内部压力的吹入式铸模造型机中的铸造用砂吹入填充异常检测方法。

此外,专利文献2中公开了一种造型装置监视系统,其使用对框组气缸、填砂框和调平框的位置进行测定的位置传感器,来监视铸模的分模面的高度,从而发现不良铸模。

现有技术文献

专利文献

专利文献1:日本专利第3415497号公报

专利文献2:日本专利第3729197号公报

发明内容

发明所要解决的技术问题

然而,专利文献1的铸造用砂吹入填充异常检测方法中,仅能检测砂填充不良,难以确认准确的铸模强度。此外,专利文献2的造型装置监视系统中,即使监视铸模的分模面的高度,也难以根据分模面的高度确认准确的铸模强度。

本发明是鉴于上述情况而完成的,其目的在于提供一种湿砂模造型传感器,能测定对压缩湿型砂的挤压板或挤压脚的按压面所施加的压力,以判断所造型的湿砂模的品质。

解决技术问题所采用的技术方案

为了解决上述问题,并且达到目的,本发明中的湿砂模造型传感器具备对铸模造型机所造型的湿砂模的造型性进行评价的压力传感器,所述湿砂模造型传感器的特征在于,所述压力传感器被埋入压缩湿型砂的挤压板或挤压脚。

此外,在本发明的一个实施方式中,其特征在于,所述挤压板或所述挤压脚是构成在由所述铸模造型机进行的湿砂模造型时由金属框划分形成的造型空间的边界的一部分的构件。

此外,在本发明的一个实施方式中,其特征在于,所述压力传感器的受压面与所述挤压板或挤压脚的表面处于齐平状态。

此外,在本发明的一个实施方式中,其特征在于,作为构成在由所述铸模造型机进行的湿砂模造型时由金属框划分形成的造型空间的边界的一部分的构件,设置所述挤压板或挤压脚、以及安装有与该挤压板或挤压脚相对配置的模型的板,所述压力传感器被埋入所述挤压板或挤压脚中的在所述金属框与所述模型之间的相对应的位置。

此外,在本发明的一个实施方式中,其特征在于,所述挤压板设为矩形状,所述压力传感器设有多个,这些压力传感器被埋入所述挤压板的4个角。

此外,在本发明的一个实施方式中,其特征在于,所述挤压脚的排列设为矩形状,所述压力传感器设有多个,这些压力传感器被埋入包含4个角的任意所述挤压脚。

此外,在本发明的一个实施方式中,其特征在于,所述压力传感器通过螺固单元固定到所述挤压板或挤压脚。

此外,在本发明的一个实施方式中,其特征在于,所述压力传感器是流体传感器。

此外,在本发明的一个实施方式中,其特征在于,所述压力传感器的受压面的大小为直径5~30mm。

此外,本发明中的湿砂模造型性的评价方法的特征在于,使用具备埋入至压缩湿型砂的挤压板或挤压脚的压力传感器的湿砂模造型传感器,来对铸模造型机所造型的湿砂模的造型性进行评价。

发明效果

根据本发明,起到如下效果:能对施加于压缩湿型砂的挤压板或挤压脚的按压面的压力进行测定,以判断所造型的湿砂模的品质。

附图说明

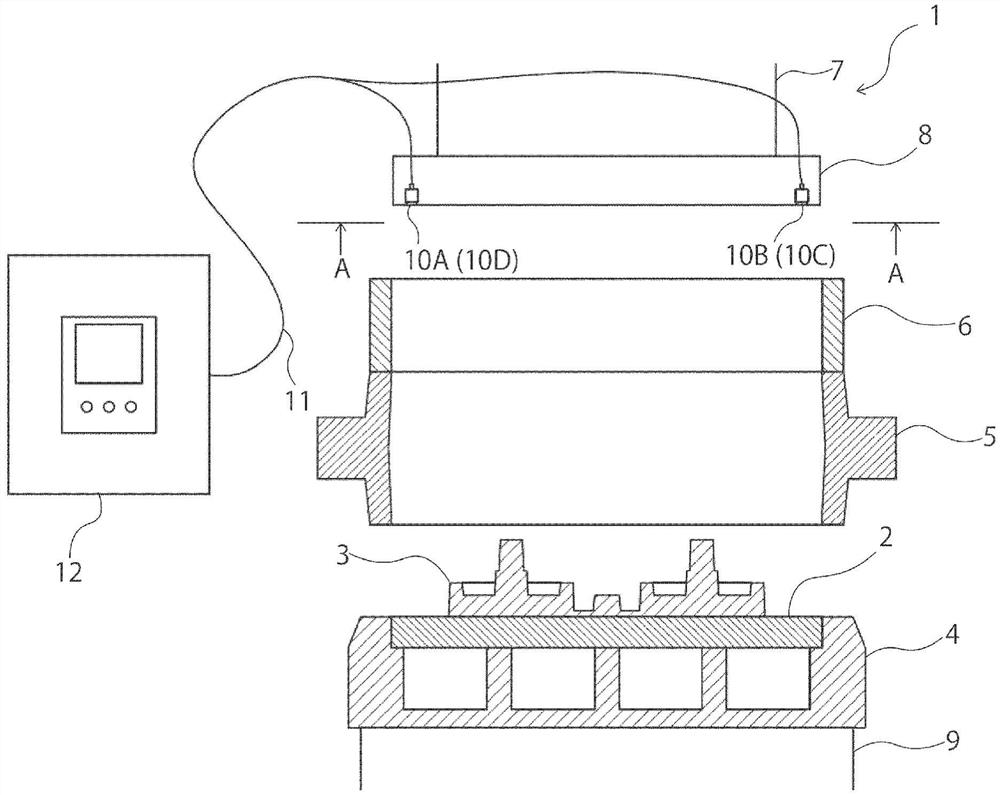

图1是表示使用了实施方式1所涉及的湿砂模造型传感器的铸模造型装置的构造的概要的图。

图2是表示铸模造型装置中、对铸模品质进行评价的部分的结构的图。

图3是表示埋入有湿砂模造型传感器的挤压板的部分的详细情况的剖视图。

图4是表示埋入有湿砂模造型传感器的挤压板的部分的详细情况的剖视图。

图5是表示铸模品质评价装置的功能结构的一个示例的框图。

图6是表示铸模品质评价装置的功能结构的其它示例的框图。

图7是表示本次所实施的实验的结构的概要图,(a)是剖视图,(b)是挤压板的俯视图。

图8是表示将挤压工序中的湿砂模造型传感器的压力的随时间的变化记录在放大器一体型记录仪中、并用个人计算机进行分析而得的结果的一个示例的曲线图。

图9是对湿砂模造型传感器的峰值压力与铸模强度之间的关系进行总结而得的曲线图。

图10是对显示于显示部的画面的一个示例进行显示的图。

图11是对显示于显示部的画面的一个示例进行显示的图。

图12是对显示于显示部的画面的一个示例进行显示的图。

图13是示出使用了实施方式1所涉及的铸模造型装置的铸模品质的评价方法(湿砂模的造型方法)的工序的图。

图14是示出埋入有湿砂模造型传感器的挤压板的其它示例的图。

图15是示出埋入有湿砂模造型传感器的挤压板的其它示例的图。

图16是表示使用了实施方式2所涉及的湿砂模造型传感器的铸模造型装置的构造的概要的图。

图17是表示铸模造型装置中、对铸模品质进行评价的部分的结构的图。

图18是示出使用了实施方式2所涉及的铸模造型装置的铸模品质的评价方法(湿砂模的造型方法)的工序的图。

图19是示出埋入有湿砂模造型传感器的挤压板的其它示例的图。

图20是示出埋入有湿砂模造型传感器的挤压板的其它示例的图。

图21是表示实施方式3所涉及的铸模造型装置的构造的概要的图。

具体实施方式

以下,参照附图,对本发明所涉及的湿砂模造型传感器、以及用于实施湿砂模造型性的评价方法的方式进行说明。

(实施方式1)

参照附图对实施方式1进行说明。图1是表示使用了实施方式1所涉及的湿砂模造型传感器的铸模造型装置的构造的概要的图,图2是表示铸模造型装置中、对铸模品质进行评价的部分的结构的图。本实施方式所涉及的铸模造型装置是带框造型机,其在造型出湿砂模(铸模)后,铸框(金属框)也在内置了湿砂模的情况下转移至下一个工序。

铸模造型装置1包括:在上表面安装有模型3的板2;载具4;金属框5;填砂框6;挤压头7;挤压板8;台9;湿砂模造型传感器10A、10B、10C、10D;布线11;以及铸模品质评价装置12。另外,图2表示从图1的A-A线观察挤压板8的湿砂模造型传感器10A、10B、10C、10D而得的样子。(图1的A-A线视图)

板2将用于在湿砂模中对铸件的形状进行造型的上模(或下模)模型3安装于板的上表面。板2例如由铝形成。载具4呈框形状,并将板2放置在该框的内侧。然后,在由板2、金属框5、填砂框6和挤压板8所包围的铸模造型空间中,填充用于对湿砂模进行造型的湿型砂。挤压板8为矩形状,是在由铸模造型装置1进行的湿砂模造型时构成由金属框5划分形成的造型空间的边界的一部分的构件。

铸模造型装置1所进行的湿型砂的填充使用利用了湿型砂的重量的重力下落方式、或利用了空气流的吹送方式。重力下落方式是如下方式:配置在铸模造型装置1的上部的遮板料斗(未图示)中所积蓄的湿型砂因重力而下落,从而向铸模造型空间填充湿型砂。此外,吹送方式是如下方式:通过将砂罐内(未图示)的湿型砂吹入铸模造型空间,由此来填充湿型砂。

这里,简单说明将湿型砂投入铸模造型空间并进行压缩的步骤。首先,将金属框5放置在载具4上,接着,将填砂框6重叠在金属框5上来划分形成铸模造型空间。接着,将湿型砂投入铸模造型空间,由挤压板8压缩(挤压)湿型砂。由此,铸模造型空间的湿型砂被压实而造型出湿砂模。

(湿砂模造型传感器)

在湿砂模的造型时,湿砂模造型传感器10A、10B、10C、10D测定施加于铸模造型空间内的湿型砂与挤压板8的按压面的压力值(峰值压力)。湿砂模造型传感器10A、10B、10C、10D是压力传感器。本实施方式中,湿砂模造型传感器10A、10B、10C、10D被埋入挤压板8的4个角。虽然会在后文中阐述,但湿砂模造型传感器10A、10B、10C、10D这样被埋入的理由是将施加于挤压板8的按压面的压力的偏差考虑在内而得到的结果。通过将湿砂模造型传感器10A、10B、10C、10D埋入挤压板8的4个角,从而能观察铸模整体的强度分布。

并且,湿砂模造型传感器10A、10B、10C、10D的测定压力的受压面露出于挤压板8的按压面,以测定施加于与湿砂模之间的挤压板8的按压面的压力值(峰值压力)。此时,优选湿砂模造型传感器10A、10B、10C、10D的受压面与挤压板8的按压面处于没有高低差的齐平状态。由此,能测定准确的压力。一个示例中,湿砂模造型传感器10A、10B、10C、10D是流体压力式传感器。作为湿砂模造型传感器10A、10B、10C、10D,也可以使用土压式传感器。

此外,湿砂模造型传感器10A、10B、10C、10D考虑到供埋入的挤压板8的大小、模型3的形状,进而如后述那样,考虑到利用铸模强度计来测定与由湿砂模造型传感器10A、10B、10C、10D测定压力的挤压板8的位置相对的板2的位置处所成形的湿砂模的铸模强度,并且利用压力值(峰值压力)与铸模强度之间的关系,该情况下,受压面的大小越小,则与测定压力的位置相对的湿砂模的铸模强度测定位置越容易一致。另一方面,由于也要求测定精度,因此优选受压面的大小为直径5~30mm左右。

图3和图4是表示埋入有湿砂模造型传感器10A、10B、10C、10D的挤压板8的部分的详细情况的侧剖视图。图3表示湿砂模造型传感器10A、10B、10C、10D为拧入式的情况。如图3所示,湿砂模造型传感器10A、10B、10C、10D的a处形成有外螺纹,挤压板8的b处形成有内螺纹,湿砂模造型传感器10A、10B、10C、10D螺固于挤压板8。

另一方面,图4表示湿砂模造型传感器10A、10B、10C、10D为圆板状的情况。如图4所示,挤压板8的孔中放置有湿砂模造型传感器10A、10B、10C、10D,环状的衬垫13包围湿砂模造型传感器10A、10B、10C、10D的外缘。并且,螺栓14固定衬垫13,保持湿砂模造型传感器10A、10B、10C、10D。

由此,湿砂模造型传感器10A、10B、10C、10D可以使用拧入式或圆板状中的任意规格,但在进行该选择时,考虑湿砂模传感器的埋入空间、安装性来进行即可。

布线11连接湿砂模造型传感器10A、10B、10C、10D和铸模品质评价装置12。本实施方式中,湿砂模造型传感器10A、10B、10C、10D和铸模品质评价装置12通过布线11以有线(有线通信)方式连接,但也可以以无线(无线通信)方式连接。例如,可以将湿砂模造型传感器10A、10B、10C、10D所检测出的压力值(压力值数据)例如通过放大器放大,并使用无线LAN、Bluetooth(注册商标)等无线通信从发送器发送至铸模品质评价装置12。

(铸模品质评价装置)

铸模品质评价装置12根据湿砂模造型传感器10A、10B、10C、10D所测定出的压力值(压力值数据)对铸模造型装置1所造型出的湿砂模的品质进行评价。图5是表示针对有线通信数据的铸模品质评价装置12的功能结构的框图。铸模品质评价装置12包括接收部15、放大部16、输入部17、铸模强度计算部18、铸模品质判定部19、显示部20、发送部21和记录部22。

接收部15接收湿砂模造型传感器10A、10B、10C、10D所测定出的压力值(压力值数据)。本示例中,接收来自布线11的有线数据。

放大部16对所接收到的压力值(压力值数据)的信号量进行放大。放大部16例如是放大器。

输入部17输入利用铸模强度计对所造型的湿砂模测定出的铸模强度、后述的式y=ax+b的斜率“a”和截距“b”的值、以及所造型的湿砂模的铸模强度的阈值等。另外,输入由作业人员来进行。输入部17例如是键盘、触摸面板。另外,式y=ax+b的“y”是铸模强度,“x”是湿砂模造型传感器10A、10B、10C、10D测定出的压力值,是根据所输入的斜率“a”、截距“b”和测定值“x”来求出铸模强度“y”的关系式。

铸模强度计算部18根据输入至输入部17的斜率“a”、截距“b”、以及湿砂模造型传感器10A、10B、10C、10D测定出的压力值(峰值压力),并利用所述测定值和铸模强度的关系式来对湿砂模造型传感器10A、10B、10C、10D测定出的每个压力值(峰值压力)计算铸模强度。另外,关于铸模强度的计算方法,将在后面进行详细说明。铸模强度计算部18例如是计算机或PLC。

铸模品质判定部19根据输入至输入部17的铸模强度的阈值和计算出的铸模强度来判定造型出的湿砂模的品质。另外,关于铸模品质的判定方法,将在后面进行详细说明。铸模品质判定部19例如是计算机或PLC。

显示部20显示湿砂模造型传感器10A、10B、10C、10D测定出的压力值(峰值压力)、作业人员利用输入部17输入的铸模强度和压力值(峰值压力)的关系式y=ax+b的斜率“a”和截距“b”的值、由作业人员输入的所造型的湿砂模的铸模强度的阈值、铸模强度计算结果以及铸模品质判定结果等。显示部20例如是液晶等显示器。

发送部21向警示器(PATLITE:派特莱)(注册商标)23等发送NG判定数据。发送可以是有线数据和无线数据中的任一种。然后,确认闪烁的警示器23等而识别出湿砂模产生不良的作业人员对相应的湿砂模附加×标记等,以使得一眼就可以知道是不良品。被识别为不良品的湿砂模不进行以后的工序(浇铸),跳过这些工序最终进行落砂。

记录部22记录压力值数据、与压力值相关联的铸模强度数据、铸模强度计算结果以及铸模品质判定结果等。此外,对安装于板2的每个模型记录这些数据。记录部22例如是半导体存储器、磁盘等记录介质。然后,可以使用USB存储器、SD卡等来提取记录部22所记录的数据。

如上所述,湿砂模造型传感器10A、10B、10C、10D与铸模品质评价装置12也可以通过无线(无线通信)连接。图6是表示湿砂模造型传感器10A、10B、10C、10D所测定出的压力值(压力值数据)通过无线(无线通信)连接至铸模品质评价装置12的情况下的功能结构的框图。湿砂模造型传感器10A、10B、10C、10D所测定出的压力值(压力值数据)被湿砂模造型传感器附近的放大部16’所放大,并从压力值发送部24被无线发送至铸模品质评价装置12的接收部15’。图6所示的针对无线数据的铸模品质评价装置12包括接收部15’、输入部17、铸模强度计算部18、铸模品质判定部19、显示部20、发送部21和记录部22。

接收部15’接收湿砂模造型传感器10A、10B、10C、10D所测定出的压力值(压力值数据)被放大部16’放大后、从压力值发送部24发送来的无线数据。另外,输入部17、铸模强度计算部18、铸模品质判定部19、显示部20、发送部21和记录部22的功能与上述的针对有线数据的铸模品质评价装置12的功能相同。

(湿砂模造型传感器测定出的压力与所造型的湿砂模的铸模强度之间的关系)

接着,对湿砂模造型传感器测定出的施加于挤压板的按压面的压力值(峰值压力)、与所造型的湿砂模的铸模强度之间的关系进行说明。为了调查它们的关系,使用造型机进行了实验。图7是表示本次所实施的实验的结构的概要图,(a)表示剖视图,(b)表示挤压板的俯视图。图7(a)所示的剖视图中配置有模型3,但对安装了模型3的情况、以及未安装模型3的情况进行了实验。此外,图7(b)的挤压板8的俯视图中,也一并表示挤压板与传感器之间的位置关系、对来自压力传感器的信号进行放大并进行记录的放大器一体型记录仪25、以及与放大器一体型记录仪25连接并进行传感器测定值的曲线图化等分析的个人计算机26。实验如下所示那样地来进行。

1.在挤压板中设置(埋入)湿砂模造型传感器。设置的部位如图7所示,设为挤压板的中心部(S3)以及夹住中心部的角落2个部位(S1、S2)这合计3个部位。此外,对于安装了模型的情况和未安装模型的情况进行了实验。

2.利用挤压板中设置有湿砂模造型传感器的造型机来对湿砂模进行造型。然后,在挤压工序时,利用3个部位的湿砂模造型传感器来测定施加于挤压板的按压面的压力。对于压力值,测定其随时间的变化并进行记录。另外,逐渐施加挤压直到设定压力为止,并在成为设定压力的时刻释放压力。

3.利用铸模强度计对与湿砂模造型传感器测定压力的位置相对的分模面的湿砂模的铸模强度进行测定,并调整压力值与铸模强度之间的关系。另外,与安装有模型的情况下的中心部(S3)的湿砂模造型传感器测定压力的位置相对的分模面的铸模强度成为模型上表面的强度。此外,测定出铸模强度的强度计使用了在铸造工厂中广泛用于湿砂模的造型性评价的、前端直径3mm左右的针侵入铸模中10mm左右来测定铸模强度的侵入型铸模强度计。

并且,对于多个湿砂模,进行上述2和3,并收集数据。

(实验结果)

图8是表示示出挤压工序中的湿砂模造型传感器的压力的随时间的变化的一个示例的曲线图。另外,本图表示无模型时的将挤压压力设定为0.6MPa的情况,是由3个部位的传感器所测定出的图。如图8所示,本次的造型机中,在挤压工序中,在开始挤压后约3秒后达到峰值压力。

此外,若确认造型传感器的位置与峰值压力之间的关系,则挤压板的中心部(S3)的压力较低,在挤压板周围(S1、S2)压力变高。对于此,可以确认如下情况:在挤压板周围,金属框壁位于附近,因此生砂因湿型砂与金属框之间的摩擦阻力而被压实,与此相对,中心部(S3)离开金属框壁,受到金属框的影响而没有压实,因此压力相对于周围变低。另外,可知如下情况:对于有模型的情况下的造型传感器的峰值压力,模型上的湿型砂的压实程度与角落相比较大,因此中心部(S3)变高,挤压力在这部分被消耗,周围的挤压力减少,因而周围(S1、S2)变低。

图9是重复上述实验,并将因设定挤压压力、湿型砂的填充状态而变化的湿砂模造型传感器的峰值压力与铸模强度之间的关系总结而得的曲线图,对于有无模型以及中心部(S3)和周围(S1、S2),分别对挤压板的按压面的峰值压力、以及与测定出该压力的位置相对的分模面的湿砂模的铸模强度的测定值进行绘制而得到。若观察图9所表示的湿砂模造型传感器的峰值压力、和与测定出压力的位置相对的分模面的湿砂模的铸模强度之间的关系,则对于与周围(S1、S2)对应的点,有无模型的影响非常小,可确认较高的相关性。另一方面,对于与中心部(S3)对应的点,关系根据有无模型而不同,与没有模型的情况相比,有模型的情况示出相对于峰值压力具有较高的铸模强度的倾向。

若对以上结果进行总结,则到达挤压板的按压面的压力根据周围、中心部的位置以及有无模型而变化。以下情况是明确的:与挤压板相对的位置的铸模强度与到达挤压板的按压面的压力具有正相关,但中心部的关系根据有无模型而不同,与此相对,周围不受到有无模型的影响。

对于湿型砂的填充密度与铸模强度之间的关系,若填充密度变高则铸模强度变高。填充密度、铸模强度与压实力具有较强的正相关关系。在造型传感器中测定的峰值压力与压实力具有相同的含义,因此,如果峰值压力较高,则可得到较高的填充密度。在所造型的湿砂模的填充密度较低、即铸模强度较低的情况下,存在熔融金属的渗入、落砂、夹砂、熔融金属泄漏等缺陷。此外,在所造型的湿砂模的填充密度过高的情况下,模型与铸模间的滑动阻力增加,有可能产生脱模不良。由此,若能恰当地保持所检测的湿砂模造型传感器的峰值压力,则有助于减少不良。

(湿砂模造型传感器的配置位置)

传递到被埋入挤压板的湿砂模造型传感器的压力根据上述因素而变化,因此,湿砂模造型传感器的埋入位置必须是能掌握上述状况的场所。因此,若设置多个湿砂模造型传感器,则能检测更多的状态异常,但从空间的限制和经济方面出发并不实际,希望能够以更少个数来进行压力检测和评价。

如上所述那样,铸模造型装置1所进行的湿型砂的填充使用重力下落方式、或利用了空气流的吹送方式。在上述的使用了遮板料斗等的重力下落方式中,将湿型砂投入遮板料斗内时的偏差有时成为向铸模造型空间投入时的偏差。此外,在吹送方式时,有时因与砂吹入喷嘴的距离、喷嘴口的砂堵塞等状况等而导致在向铸模造型空间投入时产生偏差。这些偏差在之后的湿型砂的压实中作为挤压板8向湿型砂的压实压力的偏差而出现。考虑到会产生这样的初始填充量的偏差,需要配置湿砂模造型传感器。

并且,在所配置的湿砂模造型传感器的测量值之差在规定的阈值范围以外的情况下能判定为初始填充的偏差较大,可以采取如下处理:改善向遮板料斗内的湿型砂投入状态,或者调整砂吹入空气压力、吹入时间,或改善吹入喷嘴的状态(堵塞、磨损等)等。此外,在湿型砂向遮板料斗的投入、从遮板料斗向铸模造型空间的投入、或者利用吹送的吹入时等对湿型砂的流动性造成影响。该湿型砂的流动性根据湿型砂的水分等砂性状而变化,因此,能进行对提供给铸模造型装置1的湿型砂进行混炼的混炼机等砂处理装置的调整。

此外,在湿型砂的压实时,湿型砂被压实力所压缩,并由埋入挤压板的湿砂模造型传感器来检测压力。确认到埋入挤压板的湿砂模造型传感器所检测的压力、以及与挤压板相对的位置的铸模强度如上述的实验结果所示那样,中心部根据有无模型而关系不同,与此相对,周围不受到有无模型的影响。

因此,为了通过挤压板的压实力的大小来评价铸模强度,优选将湿砂模造型传感器设置在不受到有无模型的影响的铸框侧面附近,尤其优选设置于角部。若设置在该位置的湿砂模造型传感器的测量值未达到规定的下限阈值,则能判断为未达到足够的铸模强度,能采取增加压实力的处理,若比上限阈值要高,则能判断为成为足够的铸模强度以上,可以采取减少压实力的处理。

本实施方式中,将上述湿型砂的填充工序和湿型砂的压实工序考虑在内,将湿砂模造型传感器10A、10B、10C、10D埋入挤压板8的4个角。

另外,湿砂模造型传感器的压力的峰值和铸模强度之间的关系在使用了其它种类的带框造型机、脱框造型机的情况下也是相同的。由此,这些关系也能应用于之后说明的实施方式2所涉及的铸模造型装置。

(铸模强度的计算方法)

接着,对铸模强度计算部18所进行的铸模强度的计算方法进行说明。如上所述,判明了在铸模强度与湿砂模造型传感器的压力的峰值之间存在相关关系。铸模强度计算部18利用该关系,并根据输入至输入部17的铸模强度以及湿砂模造型传感器10A、10B、10C、10D测定出的压力值(峰值压力)来计算铸模强度。

具体而言,铸模强度计算部18所进行的铸模强度的计算由2个步骤构成。

-步骤1

预先对规定数量的湿砂模进行造型,并在挤压时利用湿砂模造型传感器10A、10B、10C、10D来测定压力值(峰值压力)。此外,由作业人员测定在造型出的各湿砂模中与湿砂模造型传感器10A、10B、10C、10D测定压力的位置相对的分模面的铸模强度,并输入至输入部17。然后,作业人员根据铸模强度与压力值(峰值压力)之间的关系来决定式y=ax+b。

另外,本实施方式中,基于上述实验结果,将湿砂模造型传感器10A、10B、10C、10D埋入挤压板8的4个角。测定施加到这4个部位的挤压板的按压面的压力,并求出与铸模强度之间的关系,从而能用较少数量的湿砂模造型传感器,来进行将挤压板的按压面的压力的偏差考虑在内的铸模品质的判定。此外,在进行规定数量的造型时,能通过使挤压压力变化,来求出施加于更广范围的按压面的压力与铸模强度之间的关系。

图10是对显示于显示部20的画面的一个示例进行显示的图。本示例中,首先对规定的湿砂模进行造型,此时,由湿砂模造型传感器10A、10B测定出的压力值(峰值压力)显示在7个画面中。另外,也可以切换为显示有7个由湿砂模造型传感器10C、10D所测定出的压力值(峰值压力)的画面,并且,也可以在一个画面中,将湿砂模造型传感器10A、10B、10C、10D所测定出的压力值(峰值压力)显示在7个画面中。

然后,作业人员将所造型的各湿砂模的与配置有湿砂模造型传感器10A、10B、10C、10D的位置相对的分模面的铸模强度作为输入值来输入。这里,附图的表中的“峰值压力A”和“铸模强度A”是湿砂模造型传感器10A的峰值压力值和湿砂模造型传感器10A的位置处的铸模强度,附图的表中的“峰值压力B”和“铸模强度B”是湿砂模造型传感器10B的峰值压力值和湿砂模造型传感器10B的位置处的铸模强度,显示于所切换的画面的“峰值压力C”和“铸模强度C”是湿砂模造型传感器10C的峰值压力值和湿砂模造型传感器10C的位置处的铸模强度,显示于所切换的画面的“峰值压力D”和“铸模强度D”是湿砂模造型传感器10D的峰值压力值和湿砂模造型传感器10D的位置处的铸模强度。

铸模强度计算部18将铸模强度和湿砂模造型传感器的压力的峰值(本示例中,7×4=28处)绘制成曲线图。并且,若作业人员对式的斜率“a”和截距“b”输入规定的值,则显示y=ax+b的直线。作业人员一边确认绘图,一边适当变更斜率“a”和截距“b”的数值,若判断为绘图与直线存在相关性,则决定最终的式y=ax+b。另外,若由作业人员测定了铸模强度的湿砂模不存在铸模强度的问题,则也可以直接进行后续工序(模芯设置工序、浇铸工序等)来供生产。另外,上述内容中,由作业人员输入了式的斜率“a”和截距“b”,但也可以使用计算机或PLC并利用最小二乘法等进行线性回归来求出。

-步骤2

决定式y=ax+b后,开始湿砂模的造型。开始后,根据湿砂模造型传感器10A、10B、10C、10D测定出的压力值(峰值压力),使用式y=ax+b来自动计算湿砂模造型传感器10A、10B、10C、10D的位置处的铸模强度。因此,作业人员无需另外测定铸模强度。

另外,本示例中,利用铸模强度计来测定铸模强度,且显示于画面的峰值压力与铸模强度的数量A、B分别为7个,但可以根据铸模造型装置1的规格、造型的湿砂模的形状或大小等规格、或湿型砂的规格来进行适当变更。

(铸模品质的判定方法)

接着,对铸模强度判定部19所进行的铸模品质的判定方法进行说明。铸模品质判定部19根据输入至输入部17的铸模强度的阈值和铸模强度计算部18计算出的铸模强度来判定湿砂模的品质。

具体而言,铸模强度判定部19所进行的铸模品质的判定由2个步骤构成。

-步骤1

首先,作业人员输入造型的湿砂模的铸模强度的阈值。图11是对显示于显示部20的画面的一个示例进行显示的图。本示例中,显示有作业人员所输入的具体的阈值。这里,附图的表中的“传感器A强度正常范围”是湿砂模造型传感器10A的位置处的铸模强度的下限值和上限值,附图的表中的“传感器B强度正常范围”是湿砂模造型传感器10B的位置处的铸模强度的下限值和上限值,附图的表中的“传感器C强度正常范围”是湿砂模造型传感器10C的位置处的铸模强度的下限值和上限值,附图的表中的“传感器D强度正常范围”是湿砂模造型传感器10D的位置处的铸模强度的下限值和上限值。此外,附图表中的“铸模强度差(Max.-Min.)异常值是设为根据湿砂模造型传感器”10A、10B、10C、10D的压力值求出的铸模强度的最大、最小值之差的异常值的阈值。本示例中,湿砂模造型传感器10A、10B、10C、10D的位置处的铸模强度的下限值设定为10.0(N/cm

-步骤2

由铸模强度计算部18决定式y=ax+b,在输入了铸模强度的阈值后,开始湿砂模的造型。开始后,根据湿砂模造型传感器10A、10B、10C、10D测定出的压力值(峰值压力),来自动计算湿砂模造型传感器10A、10B、10C、10D的位置处的铸模强度。然后,根据所输入的铸模强度的阈值和计算出的铸模强度来判定湿砂模的品质。这里,湿砂模的品质的判定如下述那样进行。

本示例中,将铸模强度A、铸模强度B、铸模强度C和铸模强度D的阈值分别设定为10.0(N/cm

与此相对,在湿砂模造型传感器10A的位置处的铸模强度为11.0(N/cm

图12是对显示于显示部20的画面的一个示例进行显示的图。这里,附图的表中的“峰值压力A”、“峰值压力B”、“峰值压力C”和“峰值压力D”是湿砂模造型传感器10A的峰值压力值、湿砂模造型传感器10B的峰值压力值、湿砂模造型传感器10C的峰值压力值和湿砂模造型传感器10D的峰值压力值。此外,“铸模强度A”、“铸模强度B”、“铸模强度C”和“铸模强度D”是铸模强度计算部18计算出的湿砂模造型传感器10A的位置处的铸模强度、铸模强度计算部18计算出的湿砂模造型传感器10B的位置处的铸模强度、铸模强度计算部18计算出的湿砂模造型传感器10C的位置处的铸模强度和铸模强度计算部18计算出的湿砂模造型传感器10D的位置处的铸模强度。

此外,附图的表中的“铸模强度差(最大-最小)”是铸模强度A、B、C、D的最大值与最小值之差,附图的表中的“判定”是铸模品质判定部19所得出的铸模品质的判定结果。

另外,图12的显示部20的画面中,在数值为不良的情况下,在框内部附上阴影或着色来显示,OK(正常)与NG(不良)一目了然。

另外,设定的铸模强度A、铸模强度B、铸模强度C和铸模强度D的阈值以及最大值和最小值之差根据铸模造型装置1的规格、所造型的湿砂模的形状或大小等规格、铸模的部位或湿型砂的规格等来适当决定。然后,这些值与模型的型号相关联。

本实施方式所涉及的铸模造型装置1中,即使造型的湿砂模的形状、大小等规格发生改变,也可以每次由铸模强度计算部18计算铸模强度,并由铸模品质判定部19根据所计算出的铸模强度来判定造型出的湿砂模的品质。

此外,在本实施方式中,在OK(正常)与NG(不良)的判定等中使用了所计算出的铸模强度的值,但并不限于此,由于在湿砂模造型传感器的压力值与铸模强度之间确认了正相关关系,因此不根据湿砂模造型传感器的压力值来进行铸模强度计算,而将湿砂模造型传感器的压力值直接作为铸模品质判定的基准。例如,成为铸模品质的判定基准的图11的阈值表的值中,可以分别将湿砂模造型传感器的压力值作为规定的阈值,并将测定出的湿砂模造型传感器的压力值与该表进行比较,来判定OK(正常)和NG(不良)。

(使用了铸模造型传感器的铸模品质的评价方法)

接着,对使用了铸模造型装置1的铸模品质的评价方法(湿砂模的造型方法)进行说明。图13是示出使用了实施方式1所涉及的铸模造型装置1的铸模品质的评价方法(湿砂模的造型方法)的工序的图。另外,图13中,图1所示的铸模造型装置1的挤压头7连结有遮板料斗27。遮板料斗27成为如下构造:规定量的生砂被投入未图示的湿型砂传送装置并暂时储存,之后遮板料斗27的下部的遮板28打开,湿型砂被投入铸模造型空间。

铸模造型装置1所进行的湿砂模的造型按照以下步骤进行。

1.开始造型时,利用台9的上升,成为图13(a)的状态。此时,在遮板料斗27内,规定量的生砂从未图示的湿型砂传送装置被投入。

2.接着,如图13(b)所示,遮板料斗27下部的遮板28打开,对于遮板料斗27内的湿型砂,湿型砂被投入由板2、金属框5和填砂框6划分形成的铸模造型空间。

3.接着,如图13(C)所示,相连结的挤压头7和遮板料斗27移动,挤压板8被配置在铸模造型空间的正上方,接着,利用台9的上升,对铸模造型空间内的湿型砂进行挤压(压缩)。此时,由湿砂模造型传感器10A、10B、10C、10D来测定挤压板的按压面的压力值(峰值压力)。另外,在本工序中对铸模进行造型。此时,湿砂模造型传感器10A、10B、10C、10D位于挤压板8的金属框5的壁与模型3之间。

4.挤压板的按压面的压力值(峰值压力)被发送至铸模品质评价装置12,以对刚造型出的湿砂模的品质进行评价。

在预先决定了表示铸模强度与湿砂模造型传感器的压力的峰值之间的关系的式y=ax+b之后,进行铸模品质评价装置12的品质评价。然后,由铸模品质评价装置12判定为OK的湿砂模直接流过生产线,并进行后续工序(浇铸等)。另一方面,由铸模品质评价装置12判定为NG的铸模直接流过生产线,但不进行后续工序(浇铸等),而是跳过这些工序,并作为废弃铸模与被判定为铸模品质评价为OK的湿砂模同样地进行落砂。由此,可逐框进行造型出的铸模品质的“好”、“坏”的判定,因此,能有助于每个框的铸模品质保证。此外,能在湿砂模的造型时刻判定不良,因此,能削减所制造的铸件的不良。此外,能省去不必要的作业,因此能削减制造成本。

5.接着,铸模造型装置1中,台9下降,填砂框6从金属框5上表面分离,并且若台进一步下降,则内置有湿砂模的金属框5被放置在与模芯设置、浇铸等后续工序相连结的辊式输送机上,模型3从湿砂模中脱出,台9的下降停止。接着,内置有湿砂模的金属框5在辊式输送机上被传送到后续工序中,并且金属框5向着下一造型被传送到铸模造型装置1内。另外,若台9的下降开始,则在遮板28关闭的状态下,规定量的湿型砂被提供给遮板料斗27。

6.若金属框5向着下一造型被传送,且湿型砂向遮板料斗27的供给完成,则相连接的挤压头7和遮板料斗27移动,在遮板料斗27配置在铸模造型空间的正上方的状态下,台9上升并且开始下一个湿砂模的造型。

并且,造型工序中所产生的压力值数据、与压力值相关联的铸模强度数据、铸模强度计算结果以及铸模品质判定结果等全部记录在铸模品质评价装置12的记录部22中,能利用这些数值来监视铸模造型装置1的运行状态,能有助于铸模造型装置1的品质管理、维护、故障排除。此外,利用这些数值,可以有助于在早期发现因填充不良而产生的漏砂、铸件烧焦、模脱落、以及因浇铸后的熔融金属压力而引起的湿砂模的膨胀等不良原因。

并且,存储在记录部22中的数据按照安装有板2的每个模型来记录,因此,能对湿砂模的不良等状态与压力值数据进行比较探讨,能设定更准确的阈值。

此外,本实施方式中,作业人员根据曲线图中所绘制的铸模强度与湿砂模造型传感器的压力的峰值,将式的斜率“a”和截距“b”考虑在内来决定式y=ax+b,但也可以构成为铸模强度计算部18根据铸模强度与湿砂模造型传感器的压力的峰值之间的关系,使用计算机或PLC并利用最小二乘法等进行线性回归来自动计算式y=ax+b。

此外,本实施方式中,在判定为造型出的湿砂模为不良的情况下,使作业人员明确该湿砂模为不良这样的意思,但也能构成为将判定结果自动传输到后续工序(浇铸等)的锻造设备中。该情况下,在后续工序中,由锻造设备自动识别为该湿砂模为不良并省略(跳过)工序,最终对该湿砂模进行落砂。

此外,本实施方式中,湿砂模造型传感器10A、10B、10C、10D被埋入挤压板8的4个角,然而,即使埋入挤压板8的湿砂模造型传感器的数量较少,也能计算铸模强度与湿砂模造型传感器的压力的峰值之间的关系。该情况下,与湿砂模造型传感器埋入4个部位的情况相比,精度稍有下降,但能抑制成本。

该情况下,也能将将湿砂模造型传感器埋入图2所示的对角线上的2处10A、10B或10C、10D的位置。图14和图15是示出埋入有湿砂模造型传感器10A、10B的挤压板8的其它示例的图。在上述图中,双点划线所示的3a表示在铸模造型空间中安装有模型的板2上的模型3的对应位置。图14中,2个湿砂模造型传感器10A、10B在挤压板8的长边侧、且在其中心部附近被埋入,图15中,2个湿砂模造型传感器10A、10B在挤压板8的短边侧、且在其中心部附近被埋入。

对于湿砂模造型传感器的埋入位置,不论在哪种情况下,均为铸模造型空间中、与金属框5和模型3之间对应的位置,即安装有模型3的板2上的模型3与金属框5之间、并且在与板2上没有模型的部分相对的挤压板或挤压脚一侧。

由此,根据实施方式1所涉及的湿砂模造型传感器,能在湿砂模的造型时测定施加于铸模造型空间内的湿型砂、以及挤压板8的按压面的压力值(峰值压力),以判断造型出的湿砂模的品质。

(实施方式2)

接着,对本发明所涉及的湿砂模造型传感器、以及湿砂模造型性的评价方法的实施方式2进行说明。此外,在以下所说明的实施方式2中,在图中对与实施方式1共通的结构标注相同的标号,并省略其说明。实施方式2中,使用脱框造型机而非带框造型机。

下面,参照附图对实施方式2进行说明。图16是表示使用了实施方式2所涉及的湿砂模造型传感器的铸模造型装置的构造的概要的图,图17是表示铸模造型装置中、对铸模品质进行评价的部分的结构的图。本实施方式所涉及的铸模造型装置是在对湿砂模造型后将湿砂模从铸框中脱出的脱框造型机。

铸模造型装置29包括:在上下表面安装有模型3的板2;穿梭台车30;上框(金属框)31;下框(金属框)32;上挤压板33;下挤压板34;埋入上挤压板33的按压面的湿砂模造型传感器10A、10B、10C、10D;埋入下挤压板34的按压面的湿砂模造型传感器10E、10F、10G、10H;布线11;以及铸模品质评价装置12。另外,图17表示从图16的B-B线观察埋入上挤压板33的湿砂模造型传感器10A、10B、10C、10D而得的样子。另外,湿砂模造型传感器10E、10F、10G、10H埋入下挤压板34,并在与图17同样的位置被示出。(用括号来表示从图16的C-C线观察下挤压板的情况下的传感器标号。)

板2将用于在湿砂模中对铸件的形状进行造型的模型3安装在板的上下两侧。穿梭台车30上放置有板2,并根据工序在铸模造型装置29之中和之外往返。上框31为了对湿砂模的上模进行造型,在其中填充湿型砂。即,湿型砂被填充到由上框31、上挤压板33和板2所包围的铸模造型空间。下框32为了对湿砂模的下模进行造型,在其中填充湿型砂。即,湿型砂被填充到由下框32、下挤压板34和板2所包围的铸模造型空间。上挤压板33和下挤压板34为矩形状,是构成在铸模造型装置29中的湿砂模造型时分别由上框31和下框32划分形成的造型空间的边界的一部分的构件。

铸模造型装置29所进行的湿型砂的填充使用利用了空气流的吹送方式。吹送方式是如下方式:从上下框31、32的湿型砂吹入口35、35对板2的上下表面吹入湿型砂,由此来填充湿型砂。

上挤压板33和下挤压板34通过未图示的气缸来进行动作,将填充到上框31的湿型砂和填充到下框32的湿型砂压实并进行压缩,由此,同时对上下湿砂模进行造型。

(湿砂模造型传感器)

在湿砂模的造型时,湿砂模造型传感器10A、10B、10C、10D测定施加于填充到上框31内的湿型砂、以及上挤压板33的按压面的压力值(峰值压力)。在湿砂模的造型时,湿砂模造型传感器10E、10F、10G、10H测定施加于填充到下框32内的湿型砂、以及下挤压板34的按压面的压力值(峰值压力)。湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H是压力传感器。本实施方式中,湿砂模造型传感器10A、10B、10C、10D被埋入上挤压板33的按压面的4个角。湿砂模造型传感器10E、10F、10G、10H被埋入下挤压板34的按压面的4个角。湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H以这种方式埋入的理由与实施方式1中所说明的理由相同。

并且,湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H的测定压力的受压面露出至挤压板33和挤压板34的按压面,以测定施加于上挤压板33和下挤压板34的按压面的压力值(峰值压力)。此时,希望湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H的受压面与上挤压板33和下挤压板34的按压面处于没有高低差的齐平状态。由此,能测定准确的压力。

布线11连接湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H与铸模品质评价装置12。本实施方式中,湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H与铸模品质评价装置12通过布线11以有线方式连接,但也可以以无线方式连接。例如,可以使用无线LAN、Bluetooth等无线通信将湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H所检测出的压力值(压力值数据)发送给铸模品质评价装置12。

铸模品质评价装置12根据湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H所测定出的压力值(压力值数据)对铸模造型装置29所造型出的湿砂模的品质进行评价。铸模品质评价装置12包括接收部15、放大部16、输入部17、铸模强度计算部18、铸模品质判定部19、显示部20、发送部21和记录部22。

接收部15接收湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H所测定出的压力值(压力值数据)。放大部16对所接收到的压力值(压力值数据)的信号量进行放大。输入部17输入利用铸模强度计对所造型的湿砂模测定出的铸模强度、式y=ax+b的斜率“a”和截距“b”的值、以及造型的湿砂模的铸模强度的阈值等。

铸模强度计算部18根据输入至输入部17的铸模强度、以及湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H所测定出的压力值(峰值压力),并利用所述测定值与铸模强度的关系式,对每个湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H所测定出的压力值(峰值压力)计算铸模强度。

铸模品质判定部19根据输入至输入部17的铸模强度的阈值和计算出的铸模强度来判定造型出的湿砂模的品质。显示部20在画面中显示湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10测定出的压力值(峰值压力)、作业人员利用输入部17输入的铸模强度和压力值(峰值压力)的关系式y=ax+b的斜率“a”和截距“b”的值、由作业人员输入的造型的湿砂模的铸模强度的阈值、铸模强度计算结果以及铸模品质判定结果等。

发送部21向警示器(PATLITE:派特莱)23等发送NG判定数据。记录部22记录压力值数据、与压力值相关联的铸模强度数据、铸模强度计算结果以及铸模品质判定结果等。

(使用了铸模造型传感器的铸模品质的评价方法)

接着,对使用了铸模造型装置29的铸模品质的评价方法(湿砂模的造型方法)进行说明。图18是示出使用了实施方式2所涉及的铸模造型装置29的铸模品质的评价方法(湿砂模的造型方法)的工序的图。另外,图18中,砂罐36与图16所示的铸模造型装置29相邻。砂罐36是如下构件:规定量的湿型砂从未图示的湿型砂传送装置被投入并暂时储存,之后投入孔被关闭,若将压缩空气提供到砂罐36内,则湿型砂经由上下铸框31、32的湿型砂吹入口35、35被吹入上下铸模造型空间,由此来进行填充。

铸模造型装置29所进行的湿砂模的造型按照以下步骤进行。

1.开始造型时,从图18(a)的状态起,放置有安装了模型3、3的板2的穿梭台车30在上框31与下框32之间移动。

2.接着,若埋入有湿砂模造型传感器10E、10F、10G、10H的下挤压板34和下框32上升,由穿梭台车30抬起板2,并设置为图18(b)的状态,则压缩空气被提供给砂罐36,湿型砂经由上下铸框31、32的湿型砂吹入口35、35被吹入上下铸模造型空间,由此来进行填充。

3.接着,埋入有湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H的上下挤压板33、34通过未图示的气缸的动作,对上下铸框31、32内的湿型砂进行挤压(压缩),并成为图18(c)的状态。此时,湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H测定上下挤压板33、34的按压面的压力值(峰值压力)。另外,在本工序中对湿砂模进行造型。此时,湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H位于上挤压板33和下挤压板34各自的上铸框31、下铸框32的壁与模型3之间。此时,测定出的压力值(峰值压力)被发送至铸模品质评价装置12,以对刚造型出的湿砂模的品质进行评价。

在预先决定了表示铸模强度与湿砂模造型传感器的压力的峰值之间的关系的式y=ax+b之后,进行铸模品质评价装置12的品质评价。然后,由铸模品质评价装置12判定为OK的湿砂模直接流过生产线,并进行后续工序(浇铸等)。另一方面,由铸模品质评价装置12判定为NG的湿砂模直接流过生产线,但不进行后续工序(浇铸等),而是跳过这些工序,并作为废弃铸模与被判定为铸模品质评价为OK的湿砂模同样地进行落砂。

4.接着,若下挤压板34和下框32下降,板2被放置到穿梭台车30上,则成为模型3、3从上下湿砂模被脱模的状态。接着,若穿梭台车30移动到图18(a)的位置,下挤压板34和下框32再次上升,则上框31与下框32对准来进行上下湿砂模的合模。此时,上下湿砂模成为被上挤压板33和下挤压板34所夹住的状态。若从该状态起使上挤压板33和下挤压板34下降,则合模后的上下湿砂模从上框31和下框32脱下,成为图18(d)的状态。

5.合模后的上下湿砂模从铸模造型装置29被传送到下道工序的生产线。

并且,造型工序中所产生的压力值数据、与压力值相关联的铸模强度数据、铸模强度计算结果以及铸模品质判定结果等全部记录在铸模品质评价装置12的记录部22中,能利用这些数值来监视铸模造型装置29的运行状态,能有助于铸模造型装置29的品质管理、维护、故障排除。此外,利用这些数值,可以有助于在早期发现因填充不良而产生的漏砂、铸件烧焦、模脱落、以及因浇铸后的熔融金属压力而引起的湿砂模的膨胀等不良原因。

此外,本实施方式中,湿砂模造型传感器10A、10B、10C、10D和10E、10F、10G、10H被埋入上下挤压板33、34的按压面的上框31和下框32附近的4个角,然而,即使埋入上下挤压板33、34的湿砂模造型传感器的数量较少,也能计算铸模强度与湿砂模造型传感器的压力的峰值之间的关系。该情况下,与湿砂模造型传感器埋入4个部位的情况相比,精度稍有下降,但能抑制成本。

该情况下,也能设为图17所示的上挤压板33的按压面的对角线上的2个部位10A、10B或10C、10D、或者下挤压板34的按压面的对角线上的2个部位10E、10F或10G、10H。图19和图20是示出在上挤压板33的按压面埋入有湿砂模造型传感器10A、10B的其它示例的图。在上述图中,双点划线所示的3a表示在铸模造型空间中安装有模型的板2上的模型3的对应位置。图19中,2个湿砂模造型传感器10A、10B在挤压板33的长边侧、且在其中心部附近被埋入,图20中,2个湿砂模造型传感器10A、10B在挤压板33的短边侧、且在其中心部附近被埋入。即使是在下挤压板34的按压面,也能以同样的状态配置造型传感器10E、10F。利用上述那样的造型传感器的配置,从而可以掌握湿型砂吹入口35、35的附近和远处、或者湿型砂吹入口35、35的左右的填充量的偏差等。

由此,根据实施方式2所涉及的湿砂模造型传感器,能在湿砂模的造型时,对施加于填充到上框31内的湿型砂与上挤压板33之间的按压面的压力值(峰值压力)、以及施加于填充到下框32内的湿型砂与下挤压板34之间的按压面的压力值(峰值压力)进行测定,以判断造型出的铸件的品质。

(变形例)

实施方式1和2中,铸模品质评价装置12根据测定出的铸模强度、以及湿砂模造型传感器10A、10B、10C、10D(和10E、10F、10G、10H)测定出的压力值(峰值压力)来求出铸模强度与压力值(峰值压力)之间的关系,之后,另外根据湿砂模造型传感器10A、10B、10C、10D(和10E、10F、10G、10H)测定出的压力值(峰值压力)来计算铸模强度。然后,根据预先设定的铸模强度的阈值与所计算出的铸模强度来判定造型出的湿砂模的品质。

此外,也能通过将铸模品质评价装置12判定出的结果反馈给混炼机,来准确地控制注入到混炼机内的水的量。例如,在湿砂模造型传感器10A、10B、10C、10D(和10E、10F、10G、10H)测定出的压力值(峰值要低)极低、其结果为铸模强度极低的情况下,铸模品质评价装置12判断为其理由是砂并未彻底填充到铸框内,且其原因是湿型砂的CB值较高,通过向混炼机发出指示以使得所注入的水的量减少,从而能消除湿型砂的填充不良。

并且,也可以将铸模品质评价装置12判定出的结果、以及湿型砂自动测量系统等测定湿型砂的压缩强度并将评价出的结果反馈给混炼机,来控制投入到混炼机内的添加材料、水分等的量。例如,可以根据湿型砂自动测量系统测定出的湿型砂的压缩强度、通气度、压实值、水分值等湿型砂的性质、湿砂模造型传感器10A、10B、10C、10D(和10E、10F、10G、10H)测定出的压力值(峰值压力)及其分布,来进行湿型砂的流动性等的评价,并能通过使混炼时投入的添加材料、水分等的量变化,来消除铸模不良。

此外,实施方式1和2中,铸模品质评价装置12将测定出的铸模强度、以及湿砂模造型传感器10A、10B、10C、10D(和10E、10F、10G、10H)测定出的压力值(峰值压力)换算成铸模强度,并利用该铸模强度来判定造型出的湿砂模的品质,但由于判明了在压力值(峰值压力)与铸模强度之间存在相关关系,因此也可以不进行向铸模强度的换算,而是根据压力值(峰值压力)来直接判定湿砂模的品质。

(实施方式3)

图21(a)是使用了作为本发明的实施方式3的湿砂模造型传感器的铸模造型装置的纵剖视图。图21(b)示出了D-D线观察时的挤压脚。此外,在以下所说明的实施方式3中,在图中对与实施方式1共通的结构标注相同的标号,并省略其说明。实施方式3中,使用挤压脚而非挤压板。图中,标号300是挤压脚。挤压脚300排列成矩形状,是在由铸模造型装置1进行的湿砂模造型时构成由金属框5划分形成的造型空间的边界的一部分的构件。湿砂模造型传感器10I、10J、10K、10L如图21(b)所示,被埋入各个挤压脚。

该图所示的实施方式与上述实施方式1不同的点在于,作为进行挤压动作的要素,使用了挤压脚300。该挤压脚300是如下构件:根据模型3的高度使与其相对的挤压脚300上下地存在,通过在挤压动作中使其移动,来调整填充的湿型砂的高度,并进行控制以使得挤压完成时的压实压力在所有挤压脚中为相同。

例如,如图21(a)所示,相对于与模型3的较低部分相对的挤压脚300a、300c、300e,与模型3的较高部分相对的挤压脚300b、300d更向模型3突出地存在。之后划分形成铸模造型空间,(未图示)若保持该挤压脚300a~300e的位置不变来填充湿型砂,则(未图示)能使挤压脚300b、300d正下方的砂的量与挤压脚300a、300c、300e正下方的砂的量相比变得更少。从该状态起使挤压头7下降,并使挤压脚300a~300e最终移动到朝向该模型3的面全部对齐的位置来结束挤压工序。(未图示)通过以这种方式控制挤压脚,从而能使湿型砂的压缩率变得均匀,而与模型3的局部高低差无关。

此外,不仅可以观测模型的高度,也可以预先观测湿型砂的填充状态的倾向,并且根据湿型砂填充的不均匀来调整挤压脚300的上下位置。通过以这种方式控制挤压脚,从而即使存在模型、即使挤压前的砂填充具有不均匀的倾向,也可以在湿型砂填充时和挤压时利用上下运动的气缸来使挤压脚运动,不论是哪种挤压脚,都能以相同的力来进行压实。即,能缓和挤压板的缺点、即因模型而引起的“加砂不均匀”(压实前的湿型砂的填充的密度分布、压实前的湿型砂的填充高度的偏差)。

根据上述动作,在铸模正常地被管理来造型时,由埋入挤压脚300的湿砂模造型传感器测量的(峰值)压力值在所有传感器中成为相同的压力值。因此,在造型时测量出的压力值比正常时观测的值的偏离要大的情况下,可以考虑因某些原因而导致异常发生。作为上述原因,可以考虑加砂极其不均匀,或使挤压脚动作的气缸发生了故障。

将该压力值的偏差变大的情况设为产生了特殊的偏差,在铸模品质评价装置中,将该铸模判断为NG来进行处理。

这里,作为判断特殊的偏差的方法,例如可以设为如下情况:在造型出某一个铸模时,计算埋入挤压脚的多个湿砂模造型传感器所测量出的压力值的标准偏差,而该标准偏差比预先确定的基准值要大。该基准值的设定可以任意进行,例如,可以首先设定从铸模的品质上来看为合适的值。

此外,在比在之前造型出的10个框的铸模中所测量出的压力值的标准偏差的平均值要大20%以上的情况下,也可设为特殊的偏差。这里,比成为平均值计算的对象的、以前造型出的铸模的框数或作为特殊的偏差的判断基准的平均值要大多少的比率可适当选择。

本实施方式中,除了上述所说明的点以外,利用与实施方式1同样的动作来进行铸模造型,可得到与上述实施方式1同样的作用、效果。

上述实施方式1、2、3是在挤压板或挤压脚中设有2个以上压力传感器的示例,但本发明也可以设为在挤压板或挤压脚中设有1个压力传感器的结构。在该情况下,希望安装压力传感器的位置在板的模型的附近。此外,由此,在压力传感器为1个的情况下,1个压力传感器的输出也示出与铸模的特定位置的铸模强度有关的值,因此,虽然精度下降,但是也能用该值来进行铸模品质的评价。

以上对本发明的各种实施方式进行了说明,但本发明并不局限于上述说明,可以考虑在本发明的技术范围内包含结构要素的删除、追加、替换在内的各种变形例。

标号说明

1 铸模造型装置(带框铸模造型)

2 板

2a 中央部板

2b 外周部板

3 模型

4 载具

5 金属框

6 填砂框

7 挤压头

8 挤压板

9 台

10A~10L 湿砂模造型传感器

11 布线

12 铸模品质评价装置

13 生产线

14 螺栓

15、15’ 接收部

16、16’ 放大部

17 输入部

18 铸模强度计算部

19 铸模品质判定部

20 显示部

21 发送部

22 记录部

23 警示器

24 压力值发送部

25 放大器一体型记录仪

26 个人计算机

27 遮板料斗

28 遮板

29 铸模造型机(脱框造型机)

30 穿梭台车

31 上框

32 下框

33 上挤压板

24 下挤压板

35 湿砂模吹入口

36 砂罐

300、300a~300e 挤压脚。

- 湿砂模造型传感器及湿砂模造型性的评价方法

- 湿砂模造型传感器和湿砂模造型性的评价方法