光学模组及其制造方法与焊接光学模组于电路板的方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及光学领域,尤其是关于一种光学模组及其制造方法与焊接光学模组于电路板的方法。

背景技术

近年来,随着电子工业的演进以及工业技术的蓬勃发展,各种电子装置设计及开发的走向逐渐朝轻便、易于携带的方向开发,以利使用者随时随地应用于移动商务、娱乐或休闲等用途。举例来说,各式各样的影像撷取模组正广泛应用于各种领域,例如智能型手机、穿戴式电子装置等可携式电子装置,其具有体积小且方便携带的优点,人们得以于有使用需求时随时取出进行影像撷取并储存,或进一步透过移动网络上传至互联网之中,不仅具有重要的商业价值,更让一般大众的日常生活增添色彩。

请参阅图1,其为现有影像撷取模组的结构示意图。现有的影像撷取模组1包括光学透镜组11、感测元件12、用以固定光学透镜组11的固定座(barrel)13以及用以承载各元件的壳体14;其中,光学透镜组11沿着光轴15包括堆叠设置的多个光学透镜111,而感测元件12是用来感测来自影像撷取装置1外并通过光学透镜组11的光束,进而输出用来获得影像的感测信号。然而,图1所示的影像撷取模组1在一次性的摄像过程中仅能摄取单一影像,为了克服此缺陷,目前的技术主要是将多个光学透镜组11予以聚集并排列设置,借以在同一时间区间摄取多个影像。

详言之,请参阅图2,其为现有以阵列形式实现的影像撷取模组的结构示意图。图2示意了影像撷取模组2包括呈阵列排列的多个光学透镜组11、分别对应于该多个光学透镜组11的多个感测元件(图未示)以及用以固定该多个光学透镜组11以及该多个感测元件的框架21。于影像撷取模组2的摄像过程中,每一感测元件于各自感测通过与其相应的光学透镜组11的光束后产生感测信号,且该多个感测元件所产生的感测信号可分别被传送至后端处理器(图未示)以供进行整合处理,进而完成各种应用需求,例如合成3D立体影像。

特别说明的是,在图1或图2所示的影像撷取模组1或2的制程中,每一光学透镜111受限于其是经由射出成型制成而导致制造公差在几十微米(μm)以上,加上将多个光学透镜111堆叠组装成光学透镜组11的过程中,难免发生不可避免的变化与不确定性,因此组装后的光学透镜组11的焦平面容易偏离感测元件12的感测平面,进而导致较差的影像品质。有鉴于此,各种焦距的调整与补偿方法被提出,例如公告号为US9595553及US9880391的美国专利所揭露。惟,这些焦距的调整与补偿方法皆需经由微机械加工技术来执行,此对于缩小制造公差与提升良率而言,所能带来的效果仍然有限,并意味着生产线上需要额外增加用来进行微机械加工的加工机台,如此不但增加影像撷取模组1、2的制造成本,亦拉长制造时间。

再者,前述提到,由于现有的光学透镜111是经由射出成型所制成,故其材料的选择性较少,且可用材料的耐热程度较低,一般来说,若是影像撷取模组1、2处于大于摄氏80度的环境中,其光学透镜111会产生形变导致成像呈非线性的变化,而此非线性的变化不容易被补偿修正。另一方面,若是要将影像撷取模组1、2组装至电子装置(如可携式电子装置)中,则影像撷取模组1、2无法与其它电子元件(如电阻、电容、芯片等)共同经由同一制程设置在电子装置的电路板上,原因在于,其它电子元件(如电阻、电容、芯片等)焊接至电路板的过程需要经过大于摄氏80度的高温环境。是以,影像撷取模组1、2需待其它电子元件(如电阻、电容、芯片等)皆焊接至电路板后再经由另外的后加工制程才得以设置在电路板上。由此可知,现有影像撷取模组1、2组装至电子装置的过程极为繁琐。

根据以上的说明,现有的影像撷取模组及其制造方法具有改善的空间。

发明内容

本发明要解决的技术问题在于,针对现有技术存在的上述不足,提供一种光学模组,其光学透镜是经由压印制程而形成,能有效控制制造公差,从而有效减化制造流程并减少制造时间与成本。

本发明要解决的技术问题在于,针对现有技术存在的上述不足,提供一种上述光学模组的制造方法以及焊接于电路板的方法。

本发明解决其技术问题所采用的技术方案是提供一种光学模组,包括:一第一透光基材、多个第一光学透镜、一滤光基板以及一感测元件,该多个第一光学透镜经由一压印制程而形成于该第一透光基材上;该滤光基板设置于该第一透光基材的下方,且该滤光基板上形成有相对应于至少一该第一光学透镜的至少一滤光单元;该感测元件设置于该滤光基板的下方,并具有分别对应于该多个第一光学透镜的多个感测单元,且每一该感测单元用以感测通过相对应的该第一光学透镜以及该滤光基板的至少一光束。

较佳地,光学模组还包括一第二透光基材以及至少一第二光学透镜,该第二透光基材位于该第一透光基材与该滤光基板之间,或者,该第一透光基材位于该第二透光基材与该滤光基板之间;该至少一第二光学透镜经由压印制程而形成于该第二透光基材上。

较佳地,光学模组还包括多个光学通道,且每一该光学通道中具有一该第一光学透镜以及一该第二光学透镜中的至少一者。

较佳地,光学模组还包括一第一间隔件,且该第一间隔件垂直连接于该第一透光基材与该第二透光基材之间。

较佳地,该第一间隔件经由该压印制程而形成于该第一透光基材或该第二透光基材上。

较佳地,光学模组还包括一第二间隔件,且该至少一滤光单元包括一第一滤光单元以及一第二滤光单元;其中,该第二间隔件垂直连接于该滤光基板,用以分隔该第一滤光单元以及该第二滤光单元。

较佳地,该第二间隔件经由该压印制程而形成于该滤光基板上。

较佳地,光学模组还包括一第三间隔件,且该第三间隔件设置于该滤光基板与该感测元件之间,用以垂直间隔该滤光基板以及该感测元件。

较佳地,该光学模组的最大厚度不超过5毫米(mm)。

较佳地,任一该第一光学透镜具有一耐高温材料,且该耐高温材料的一可承受温度超过摄氏90度。

本发明还提供一种光学模组,包括多个光学通道、一滤光基板以及一感测元件,每一该光学通道中具有至少一光学透镜,而该至少一光学透镜是经由一压印制程而形成;该滤光基板设置于该多个光学通道的下方,用以对入射至少一该光学通道中的光束进行滤光;该感测元件设置于该滤光基板的下方,并具有分别对应于该多个光学通道的多个感测单元,且每一该感测单元用以感测通过相对应的该光学通道的至少一光束;其中,该光学模组用以经由一表面贴焊技术(Surface Mount Technology,SMT)制程而焊接于一电路板上。

较佳地,光学模组还包括一第一透光基材,其设置于该滤光基板的上方;其中,每一该光学通道具有一第一光学透镜,且任两个该光学通道中的该第一光学透镜是经由该压印制程而形成于同一该第一透光基材上。

较佳地,光学模组还包括一第二透光基材,其位于该第一透光基材与该滤光基板之间,或者,该第一透光基材位于该第二透光基材与该滤光基板之间;其中,该多个光学通道中的至少一光学通道具有一第二光学透镜,且该第二光学透镜是经由该压印制程而形成于该第二透光基材上。

较佳地,光学模组还包括一第一间隔件,且该第一间隔件垂直连接于该第一透光基材与该第二透光基材之间。

较佳地,该第一间隔件经由该压印制程而形成于该第一透光基材或该第二透光基材上。

较佳地,光学模组还包括一第二间隔件,且该滤光基板至少包括分别对应于两个该光学通道的一第一滤光单元以及一第二滤光单元;其中,该第二间隔件垂直连接于该滤光基板,并用以分隔该第一滤光单元以及该第二滤光单元。

较佳地,该第二间隔件经由该压印制程而形成于该滤光基板上。

较佳地,光学模组还包括一第三间隔件,且该第三间隔件设置于该滤光基板与该感测元件之间,用以垂直间隔该滤光基板以及该感测元件。

较佳地,该光学模组的最大厚度不超过5毫米(mm)。

较佳地,该至少一光学透镜具有一耐高温材料,且该耐高温材料的一可承受温度超过摄氏90度。

较佳地,该电路板设置于一可携式电子装置中。

本发明还提供一种光学模组的制造方法,包括:

(A)利用一压印制程于至少一透光基材上形成至少一光学透镜;

(B)设置该至少一透光基材于一滤光基板的上方,并连接该至少一透光基材以及该滤光基板;以及

(C)设置该滤光基板于一感测元件的上方,并连接该滤光基板以及该感测元件。

较佳地,该步骤(A)包括:

(A1)利用该压印制程于一第一透光基材上形成多个第一光学透镜,并利用该压印制程于一第二透光基材上形成用以与至少一该第一光学透镜相对应的至少一第二光学透镜。

较佳地,光学模组的制造方法于该步骤(A)与该步骤(B)之间还包括:

利用一第一间隔件连接该第一透光基材以及该第二透光基材;其中,该第一间隔件垂直连接于该第一透光基材与该第二透光基材之间。

较佳地,该步骤(A1)还包括:

利用该压印制程于该第一透光基材或该第二透光基材上形成该第一间隔件。

较佳地,光学模组的制造方法还包括:

于该第一间隔件外侧形成用以阻挡光束的一阻挡件。

较佳地,光学模组的制造方法于该步骤(B)之前还包括:

于该滤光基板上设置一第二间隔件;其中,该第二间隔件用以分隔该滤光基板的两个相邻的滤光单元。

较佳地,光学模组的制造方法还包括:

利用一压印制程于该滤光基板上形成该第二间隔件。

较佳地,该步骤(B)包括:

于连接该至少一透光基材以及该滤光基板之前,利用一主动对准(ActiveAlignment)制程使该至少一光学透镜对准该滤光基板的至少一滤光单元;其中,每一该滤光单元与其相应的该至少一光学透镜形成一光学通道。

较佳地,光学模组的制造方法于该步骤(B)与该步骤(C)之间还包括:

检测每一该光学通道相对应的一前焦长(Front Focal Length)及/或一调制传递函数(Modulation Transfer Function,MTF)。

较佳地,光学模组的制造方法于该步骤(B)与该步骤(C)之间还包括:

对该滤光基板进行切割而获得多个镜头组件,且每一该镜头组件具有多个该光学通道。

较佳地,该步骤(C)包括:

利用一第三间隔件垂直间隔该滤光基板以及该感测元件。

较佳地,光学模组的制造方法还包括:

于该第三间隔件外侧形成用以阻挡光束的一阻挡件。

较佳地,该步骤(C)包括:

于连接该滤光基板以及该感测元件之前,利用一主动对准(Active Alignment)制程使该滤光基板的至少一滤光单元对准该感测元件的至少一感测单元。

本发明还提供一种焊接光学模组于电路板的方法,包括:

提供一电路板;

分别设置该光学模组以及多个电子元件于该电路板的多块锡膏上;以及

利用大于摄氏90度的一温度对该光学模组以及该多个电子元件进行热处理而使该光学模组以及该多个电子元件焊接于该电路板上。

较佳地,该温度介于摄氏90度与摄氏300度之间。

较佳地,该多个电子元件包括一运算处理芯片,该运算处理芯片电性连接于该光学模组,用以对该感测元件所输出的一电子信号进行运算处理。

本发明光学模组的光学透镜是经由压印制成而形成且该光学模组具有多个光学通道以提供多种光学功能。因本发明光学模组的光学透镜是经由压印制程而形成,故本发明能够有效控制其制造公差,从而有效减化制造流程并减少制造时间与成本;且令本发明光学模组可在同时具有多个光学通道的情况下将整体体积微小化;而且,本发明光学模组能以耐高温材料形成而具有耐高温的特性,故可与其它电子元件同时经由面贴焊技术(Surface Mount Technology,SMT)制程而焊接于电路板上,有效改善现有技术中影像撷取模组需经由额外的后加工制程才得以设置在电路板上的缺陷,令光学模组组装至电子装置的过程得以简化。

附图说明

图1:为现有影像撷取模组的结构示意图。

图2:为现有以阵列形式实现的影像撷取模组的结构示意图。

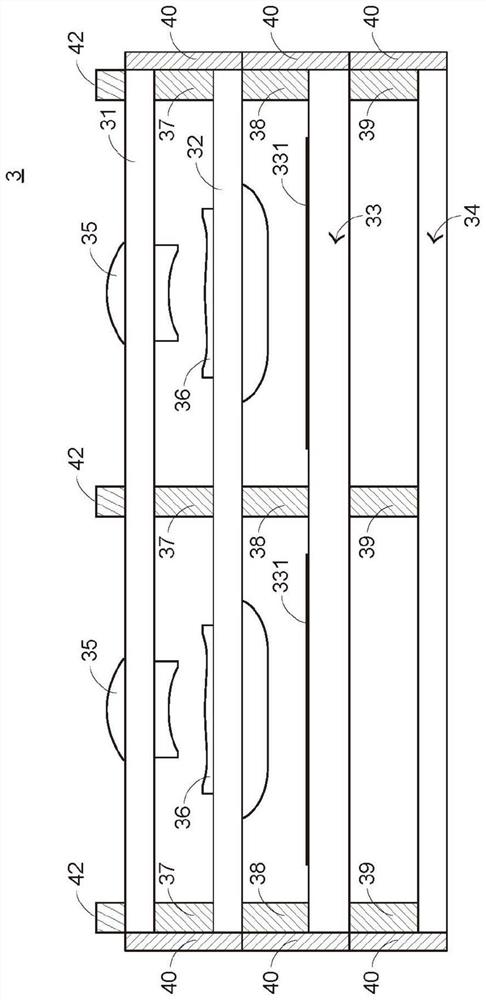

图3:为本发明光学模组于一较佳实施例的外观结构示意图。

图4:为沿图3中L-L剖面线的光学模组的部分结构的剖面概念示意图。

图5:为图4所示的感测元件的感测平面的概念示意图。

图6:为本发明光学模组的制造方法的一较佳方块流程示意图。

图7A:为图6所示步骤P1的执行概念示意图。

图7B:为图6所示步骤P2的执行概念示意图。

图7C:为图6所示步骤P3的执行概念示意图。

图7D:为图6所示步骤P4的执行概念示意图。

图8:为本发明光学模组的焊接方法的一较佳方块流程示意图。

图9A:为图8所示步骤Q2的执行概念示意图。

图9B:为图8所示步骤Q3的执行概念示意图。

具体实施方式

本发明的实施例将借由下文配合相关图式进一步加以解说。尽可能的,于图式与说明书中,相同标号代表相同或相似构件。于图式中,基于简化与方便标示,形状与厚度可能经过夸大表示。可以理解的是,未特别显示于图式中或描述于说明书中的元件,为所属技术领域中普通技术人员所知的形态。本领域的普通技术人员可依据本发明的内容而进行多种的改变与修改。

请参阅图3-图5,其中,图3为本发明光学模组于一较佳实施例的外观结构示意图,图4为图3所示光学模组沿剖面线L-L的部分结构剖面概念示意图,图5为图4所示感测元件的感测平面的概念示意图。光学模组3由上而下依序包括第一透光基材31、第二透光基材32、滤光基板33以及感测元件34,且第一透光基材31上具有经由压印制程而形成于第一透光基材31的上表面及/或下表面的多个第一光学透镜35,而第二透光基材32上具有经由压印制程而形成于第二透光基材32的上表面及/或下表面的多个第二光学透镜36。

进一步而言,光学模组3包括多个光学通道30,每一光学通道30中具有相互堆叠的一个第一光学透镜35以及一个第二光学透镜36。较佳者,但不以此为限,光学模组3的这些光学通道30呈矩阵排列,如图3所示为2x2的阵列,是以,本较佳实施例的光学模组3为具有多镜头阵列(multi-lens array)的光学模组。此外,虽然本较佳实施例中的每一光学通道30中皆具有第一光学透镜35以及第二光学透镜36,但本技术领域普通技术人员皆可依据实际应用需求而将其变更设计为仅具有第一光学透镜35或仅具有第二光学透镜36。再进一步而言,若每一光学通道30中依实际应用需求而仅需配置第一光学透镜35,则光学模组3中不需设置第二透光基材32。

再者,滤光基板33具有分别对应于多个光学通道30的多个滤光单元331,而感测元件34具有分别对应于多个光学通道30的多个感测单元341。其中,当光束入射至任一光学通道30后,光束依序通过相应的第一光学透镜35、相应的第二光学透镜36以及相应的滤光单元331后投射至相应的感测单元341,而该相应的感测单元341再感应投射至其上的光束并据以输出相应的感测信号。较佳者,但不以此为限,每一感测单元341可具有1.3百万像素(mega pixels)以上的解析度,而以本较佳实施例而言,由于感测元件34具有4个感测单元341,故感测元件34可具有5.2百万像素(mega pixels)以上的解析度。

此外,每一滤光单元331用以对通过其中的光束进行过滤筛选,使得入射至感测单元341的光束皆是可被利用的光束;举例来说,每一滤光单元331可依据实际应用需求而被设计为阻止可见光束、红外光束、近红外光束以及远红外光束中的至少一者通过其中,且任两个滤光单元331还可应特定需求而被设计为阻止相同种类的光束通过其中或分别阻止不同种类的光束通过其中。其次,虽然本较佳实施例中的每一光学通道30皆对应一个滤光单元331,但上述仅为实施例,滤光基板33上的滤光单元331的数量并不限定与光学通道30的数量相同,也就是说,在特定的实施例中,滤光基板33上不具有对应某一光学通道30的滤光单元331,因此入射至该某一光学通道30的光束虽会接着通过滤光基板33但不会被过滤筛选而直接地投射至相应的感测单元341。

特别说明的是,于本发明光学模组3中,可对入射至不同光学通道30的光束进行不同的光学处理,也就是说,每一光学通道30中的第一光学透镜35、第二光学透镜36及相对应的滤光单元331与相对应的感测单元341可依据实际应用需求而共同搭配设计以提供特定的光学功能,而该特定的光学功能可例如为广视角摄像功能、非广视角摄像功能、远距离摄像功能、近距离摄像功能、可见光摄像功能、不可见光摄像功能或测距功能等。是以,本发明光学模组3可仅对被摄环境进行一次性的拍摄作业,而获得分别来自不同光学通道30的多种光学信息,且这些光学信息可供后续进行各种智能应用,例如3D立体影像的应用、人流监控及/或客流量的计数的应用、手部姿势识别的应用等。

再者,本发明光学模组3还包括第一间隔件37、第二间隔件38以及第三间隔件39,且第一间隔件37垂直连接于第一透光基材31与第二透光基材32之间,除了可垂直间隔第一透光基材31与第二透光基材32外,亦可分隔任两相邻的光学通道30,而第二间隔件38位于第二透光基材32与滤光基板33之间并垂直连接于滤光基板33,主要是用来分隔任两相邻的滤光单元331,借以避免任一滤光单元331接收了与其比邻的光学通道30的光束。此外,第三间隔件39则设置于滤光基板33与感测元件34之间,用以垂直间隔滤光基板33与感测元件34。

较佳者,但不以此为限,第一间隔件37、第二间隔件38及/或第三间隔件39的外侧还形成有阻挡件40,用以阻挡外界的杂光或异物进入光学模组3,且第一间隔件37亦可经由压印制程而直接形成于第一透光基材31或第二透光基板32上,而第二间隔件38亦可经由压印制程而直接形成于滤光基板33上。其次,本发明光学模组3还包括设置于第一透光基材31上的挡板(baffle)42,且挡板42亦可经由压印制程形成于第一透光基材31上,主要是用来分隔任两相邻的光学通道30,避免光束从一光学通道30入射至另一相邻的光学通道30。惟,上述仅为实施例,第一间隔件37、第二间隔件38、第三间隔件39以及挡板42的形成方式并不以上述为限。

综上所述,本发明提供一种光学模组的制造方法。请参阅图6、图7A-图7D,其中,图6为本发明光学模组3的制造方法的一较佳方块流程示意图,图7A-图7D则分别为图6所示步骤P1-步骤P4的执行概念示意图。本发明光学模组的制造方法如下。首先,执行步骤P1,利用压印制程于第一透光基材31上形成多个第一光学透镜35,并利用压印制程于第二透光基材32上形成用以与多个第一光学透镜35相对应的多个第二光学透镜36,其如图7A所示;再执行步骤P2,利用第一间隔件37连接第一透光基材31以及第二透光基材32,且第一间隔件37垂直连接于第一透光基材31与第二透光基材32之间,其如图7B所示;可选择地,第一间隔件37是于步骤P1中与第一光学透镜35共同经由压印制程而形成于第一透光基材31上,再进而与第二透光基材32相连接,抑或是于步骤P1中与第二光学透镜36共同经由压印制程而形成于第二透光基材32上,再进而与第一透光基材31相连接。

接着,执行步骤P3,将多个相连接后的第一透光基材31与第二透光基材32设置于滤光基板33的上方,其如图7C所示,并将多个第二透光基材32与滤光基板33相连接;较佳者,但不以此为限,于进行上述连接动作之前,可先利用一主动对准(Active Alignment)制程将每一个第一光学透镜35与其相对应的第二光学透镜36对准于相应的滤光单元331,使每一个第一光学透镜35与其相对应的第二光学透镜36、滤光单元331形成一光学通道30,而本实施例的主动对准制程包括六轴的自动对准:前后纵移(surge)、左右横移(sway)、升降起伏(heave)、横摇翻滚(roll)、纵摇俯仰(pitch)以及平摆偏转(yaw)。此外,于进行上述主动对准制程之前,滤光基板33上会先设置用以分隔任两相邻的滤光单元331的第二间隔件38,其中,第二间隔件38可经由压印制程而形成于滤光基板33上。

接着,执行步骤P4,对滤光基板33进行切割而获得分别具有多个光学通道30的多个镜头组件41,其如图7D所示。较佳者,但不以此为限,于进行上述切割动作之前,可先检测每一光学通道30所相对应的前焦长(Front Focal Length)及/或调制传递函数(Modulation Transfer Function,MTF)是否符合一检测标准。

最后,执行步骤P5,将每一镜头组件41设置于感测元件34的上方,并将每一镜头组件41与相对应的感测元件34相连接而形成如图4所示的光学模组3;较佳者,但不以此为限,在步骤P5中,可利用第三间隔件39垂直间隔滤光基板33以及感测元件34,且于进行上述连接动作之前,可先利用一主动对准(Active Alignment)制程将每一滤光单元331对准相应的感测单元341,而本实施例的主动对准制程包括六轴的自动对准:前后纵移(surge)、左右横移(sway)、升降起伏(heave)、横摇翻滚(roll)、纵摇俯仰(pitch)以及平摆偏转(yaw)。此外,为了阻挡外界的杂光或异物进入光学模组3,本发明光学模组3的制造方法还可于第一间隔件37、第二间隔件38及/或第三间隔件39的外侧形成阻挡件40,而上述形成阻挡件40的动作可视实际制造情况而穿插于上述步骤P1-步骤P5之间执行。

又,为了阻档光束从一光学通道30入射至另一相邻的光学通道30,本发明光学模组3的制造方法还包括:于第一透光基材31上设置用来分隔任两相邻的光学通道30的挡板(buffle)42,而上述设置挡板42的动作亦视实际制造情况而穿插于上述步骤P1-步骤P5之间执行。较佳者,但不以此为限,挡板42是于步骤P1中与第一光学透镜35共同经由压印制程而形成于第一透光基材31上。

特别说明的是,由于本发明第一透光基材31上的多个第一光学透镜35以及第二透光基材32上的多个第二光学透镜36皆是经由压印制程而形成,故制造公差可控制在5微米(μm)以下,且任一第一光学透镜35以及任一第二光学透镜36皆可具有具多种曲率半径的曲面。又由于制造公差可控制在1微米(μm)以下,故制程上不需如现有技术般再额外进行各光学通道30的焦距调整或补偿,可有效减化制造流程并减少制造时间与成本。此外,基于以上所述优势,本发明光学模组3可在同时具有多个光学通道30的情况下,还具有令整体体积微小化的效果,较佳者,但不以此为限,本发明光学模组3的最大厚度不超过5毫米(mm)。

又,由于本发明光学模组3中的第一光学透镜35以及第二光学透镜36并非是透过射出成型制程而形成,故其材料的选择性较多。于本较佳实施例中,第一光学透镜35以及第二光学透镜36分别是设置于第一透光基材31以及第二透光基材32上的耐高温材料经由压印制程而形成,且该耐高温材料的可承受温度超过摄氏90度。较佳者,但不以此为限,该耐高温材料为环氧树脂,且其可承受温度为摄氏260度。基于此,当光学模组3处于高温环境中时,因其第一光学透镜35以及第二光学透镜36的可承受温度较大而不会产生变形,故光学模组3的成像品质不受影响,更进一步地还可使光学模组3组装至其它电子装置的组装流程获得简化。

详言之,请参阅图8、图9A-图9B,其中,图8为本发明焊接光学模组于电路板的方法的一较佳方块流程示意图,图9A-图9B分别为图8所示步骤Q2-步骤Q3的执行概念示意图。当本发明光学模组3欲被组装至电子装置(图未示)中时,本发明提供焊接光学模组于电路板的方法如下;其中,电子装置可例如为可携式电子装置,但不以上述为限。首先,执行步骤Q1,提供一电路板91,且电路板91为电子装置的一元件,用以处理电子装置的电子信号。接着,执行步骤Q2,将光学模组3以及多个电子元件(如电阻92、电容93或是用来对电子信号进行运算处理的运算处理芯片94)设置于电路板91的多块锡膏95上,其如图9A所示。最后,执行步骤Q3,利用大于摄氏90度的温度对光学模组3以及该多个电子元件进行热处理而使光学模组3以及该多个电子元件焊接于电路板91上,其如图9B所示;较佳者,但不以此为限,上述进行热处理的温度介于摄氏90度与摄氏300度之间,如摄氏260度。

根据以上的说明可知,由于本发明光学模组能以耐高温材料形成而具有耐高温的特性,故可与多种电子元件(如电阻、电容或是用来对电子信号进行运算处理的运算处理芯片)同时经由面贴焊技术(Surface Mount Technology,SMT)制程而焊接于电路板上,有效改善现有技术中影像撷取模组需经由额外的后加工制程才得以设置在电路板上的缺陷,令光学模组组装至电子装置的过程得以简化。

以上所述仅为本发明的较佳实施例,并非用以限定本发明的权利要求范围,因此凡其它未脱离本发明所揭示的精神下所完成的等效改变或修饰,均应包含于本发明的专利保护范围内。

- 光学模组及其制造方法与焊接光学模组于电路板的方法

- 光学指纹模组的制造方法、光学指纹模组及电子装置