装配式螺栓连接梁柱节点

文献发布时间:2023-06-19 10:06:57

技术领域

本发明属于装配式建筑技术领域,特别是涉及一种装配式螺栓连接梁柱节点。

背景技术

装配式混凝土建筑是指以工厂化生产的钢筋混凝土预制构件为主,通过现场装配的方式设计建造的混凝土结构类房屋建筑。与现浇混凝土结构施工相比,预制混凝土结构是绿色的施工过程,可以减少环境污染,保护现有环境,还可以节约水、电等资源和能源,更符合绿色建设对各种资源、能源、材料和环境保护的要求。

在装配式混凝土建筑的发展进程中,地震对于建筑物所造成的破坏是人为无法控制的。在地震发生时,破坏程度比较严重的建筑物一般是由柱的一端或者连接处节点核心区发生破坏引起的,其中节点处发生破坏会引起整个建筑物破坏甚至坍塌。1999年土耳其西北部地区的伊兹米特遭遇巨大地震时,建筑物梁柱边节点的破坏最终引起全部建筑物的坍塌破坏;同样在1999年,台湾集大地震,同样导致建筑物发生部分坍塌的原因是因为节点核心区的箍筋配筋太少引起的破坏;2008年,轰动一时的汶川大型震灾,建筑物的破坏也是因底层建筑节点的损坏导致建筑物的整体倾斜坍塌。

通过一系列的地震灾害调查研究发现,建筑结构连接节点处的破坏是造成建筑物整体破坏至关重要的原因,构件节点连接处也是装配式框架结构较为薄弱的地方,是阻碍装配式结构发展的关键环节,因此进行装配式结构连接节点的一系列研究显得尤为重要,其中梁柱相连节点核心区的相连接问题是关系到整体建筑是否安全牢固的关键点。

装配式建筑节点通常采用湿法连接、干法连接两种连接方式。湿连接是先在梁柱节点上浇筑混凝土,完成后再做整体式结构的浇筑,比如说浆锚连接,普通后浇整体式连接,普通现浇连接,灌浆拼装等多种连接方式。干连接种类就固有的那么几种,如套筒连接,预应力压接,牛腿连接,焊接连接和螺栓连接。干连接的优势仅在于施工便捷,且作用效果等同于现浇结构。

干连接研究问题国外是从 1993 年开始,首先选用的是焊接连接方法,研究表明焊接节点无论是在能耗上,刚度、强度上都与现浇节点保持高度一致。2006 年土耳其科学家研究发现螺栓连接无论在耗能及刚度强度和抗震性能上都与现浇节点类似,而且更方便施工。

在装配式混凝土框架结构中,梁柱节点将预制梁柱连接成一个整体,起到荷载传递和抗震耗能的作用。目前我国装配式框架结构梁柱主要采用整体现浇的湿作业连接方法,这种连接方法存在一些问题和局限性,质量难以保证。并且目前装配式混凝土建筑大多采用“等同现浇”的理念,又被称之为装配整体式混凝土结构。在装配式框架结构中,通常采用梁、柱预制节点现浇的施工方式。由于梁柱节点需要在施工现场现浇,因此这种体系及其施工方法在节点区后浇混凝土达到强度前,框架结构体系自身无法形成整体,节点没有强度,结构没有刚度,仍然需要依靠脚手架等支撑系统,造成建造成本没有有效降低,施工现场也仍然非常凌乱。因此装配式混凝土构件施工中亟需一种绿色环保,可短时间达到强度要求且成本较低的干式连接方式,可有效保证梁柱节点力的传递,且作用效果等同于现浇结构。

发明内容

为了解决上述存在的技术问题,本发明提供一种装配式螺栓连接梁柱节点,主要为了开发一种整体性好、传力明确、构造简单、安全可靠、节约材料和施工方便的梁柱节点形式,能够有效的解决施工污染,成本较大等问题。

本发明采用的技术方案如下:

一种装配式螺栓连接梁柱节点,包括预制混凝土柱和预制混凝土梁,所述预制混凝土柱与预制混凝土梁通过钢筋网架焊接连接件进行接缝连接,所述连接件包括工字型连接件及U型连接件,所述预制混凝土柱与预制混凝土梁连接侧沿上下方向相对设置两个牛腿,牛腿与预制混凝土柱通过钢筋相连,牛腿上设有预制混凝土柱预留高强螺栓孔洞,两个牛腿之间设有工字型连接件,工字型连接件包括工字型连接件上翼缘、工字型连接件下翼缘和工字型连接件腹板,工字型连接件上翼缘和工字型连接件下翼缘上分别设有工字型连接件翼缘预留螺孔,工字型连接件腹板上设有工字型连接件腹板预留螺孔,工字型连接件上翼缘和工字型连接件下翼缘在离板端1/3、2/3处开设两排工字型连接件翼缘预留螺孔,两排工字型连接件翼缘预留螺孔交错布置,工字型连接件翼缘预留螺孔关于工字型连接件腹板对称,工字型连接件腹板位于工字型连接件上翼缘、工字型连接件下翼缘中线位置且与工字型连接件上翼缘、工字型连接件下翼缘垂直设置,在工字型连接件腹板上开设若干工字型连接件腹板预留螺孔,工字型连接件腹板预留螺孔横纵成排布置,所述工字型连接件伸入预制混凝土柱内,且通过单面坡口焊缝焊接在上下两个牛腿内置钢筋网上,工字型连接件翼缘预留螺孔位置与预制混凝土柱预留高强螺栓孔洞相对应;所述预制混凝土梁内部设有预制混凝土梁箍筋及上下部平行相对的预制混凝土梁纵向钢筋,其中预制混凝土梁纵向钢筋延伸至预制混凝土梁端部,预制混凝土梁箍筋沿梁长度方向设置在预制混凝土梁端部中间缝隙之外,预制混凝土梁连接端部设有两个U型连接件,U型连接件包括U型连接件上翼缘、U型连接板下翼缘和U型连接件腹板,U型连接件上翼缘和U型连接件下翼缘上分别设有U型连接件翼缘预留螺孔,U型连接件腹板上设有U型连接件腹板预留螺孔,U型连接件上翼缘、U型连接件下翼缘在离板端1/3、2/3处开设两排U型连接件翼缘预留螺孔,两排U型连接件翼缘预留螺孔交错布置,U型连接件腹板位于U型连接件上翼缘、U型连接板下翼缘端部位置且与U型连接件上翼缘、U型连接板下翼缘垂直设置,在U型连接件腹板上开设若干U型连接件腹板预留螺孔,U型连接件腹板预留螺孔横纵成排布置,U型连接件上翼缘、U型连接板下翼缘上的U型连接件翼缘预留螺孔与工字型连接件上翼缘和工字型连接件下翼缘上的工字型连接件翼缘预留螺孔位置相对应,工字型连接件腹板上的工字型连接件腹板预留螺孔与U型连接件腹板上的U型连接件腹板预留螺孔位置相对应,U型连接件焊接U型连接件上翼缘通过单面坡口焊缝与上部的预制混凝土梁纵向钢筋焊接,焊接U型连接件下翼缘与下部的预制混凝土梁纵向钢筋焊接;U型连接件上翼缘、U型连接板下翼缘与工字型连接件上翼缘、工字型连接件下翼缘通过高强承压螺栓相连,高强承压螺栓先后穿过预制混凝土柱预留高强螺栓孔洞、工字型连接件翼缘预留螺孔和U型连接件翼缘预留螺孔,U型连接件腹板与工字型连接件腹板通过抗剪螺栓相连抗剪螺栓先后穿过U型连接件腹板预留螺孔、工字型连接件腹板预留螺孔、U型连接件腹板预留螺孔。

进一步的,所述牛腿与预制混凝土梁通过钢筋进行连接,沿牛腿顶部配置HRB500级纵向钢筋和横向钢筋,全部纵筋及弯起钢筋沿牛腿外边缘伸柱内150mm后截断,牛腿内部设置的水平箍筋,纵向钢筋与横向钢筋组成牛腿内置钢筋网,工字型连接件焊接上翼缘与焊接下翼缘通过单面坡口与上下牛腿内置的钢筋网焊接。

进一步的,所述两个U型连接件腹板之间留有间隙,其中间隙宽度为工字型连接件腹板宽度及保护层厚度之和,预制混凝土梁连接端部中间设有间隙,间隙宽度为工字型连接件腹板宽度。

进一步的,所述工字型连接件上翼缘和工字型连接件下翼缘的宽度为牛腿的宽度,长度大于牛腿的长度,工字型连接件腹板的高度大于上下牛腿之间的高度;

进一步的,所述U型连接件上翼缘和U型连接件下翼缘的宽度为预制混凝土梁端部中间间隙至两侧边缘的距离的2/3,长度大于预制混凝土梁端部中间间隙长度,

进一步的,所述U型连接件腹板的高度为工字型连接件上翼缘与工字型连接件下翼缘之间的高度。

本发明的优点及有益效果是:

本发明的优点是大大缩短工地现场施工所需要的时间,能极大的提高施工速度,施工方便,节约成本,经济效果好;连接件能有效地完成装配式梁柱连接部分力的传递,承载力高,进一步增强结构的整体性;连接方式实现了干式连接,避免湿式连接造成的施工污染;且所有工序在厂房完成,运输方便,运输过程中不易损坏。

附图说明

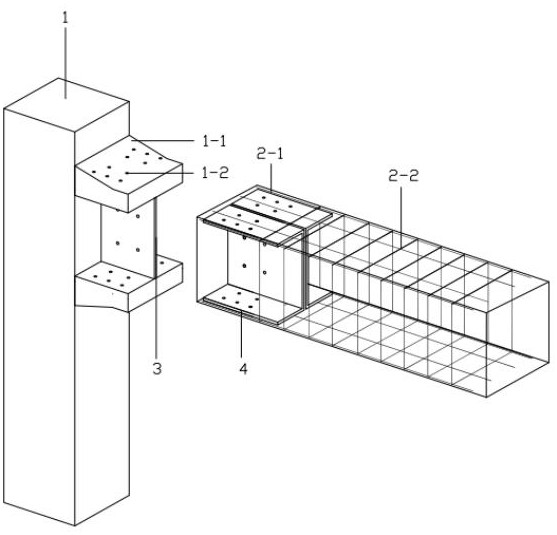

图1为本发明装配式梁柱构件安装示意图。

图2为图1中预制混凝土柱示意图;

图3为图2中预制混凝土柱牛腿钢筋主视图;

图4为图1的预制混凝土梁钢筋示意图;

图5为图1中工字型连接件示意图;

图6为图1中单个U型连接件示意图;

图7为工字型连接件与U型连接件连接示意图;

图8为装配式梁柱构件螺栓连接示意图;

图9为图8装配式梁柱构件螺栓连接侧视图;

图10为图8装配式梁柱构件螺栓连接主视图。

图中,1为预制混凝土柱;2为预制混凝土梁;3为工字型连接件;4为U型连接件;5为高强承压螺栓;6为抗剪螺栓1-1为牛腿;1-2为预制混凝土柱预留高强螺栓孔洞;1-3为牛腿内置钢筋网;2-1为预制混凝土梁纵向钢筋;2-2为预制混凝土梁箍筋;3-1为工字型连接件上翼缘;3-2为工字型连接件下翼缘;3-3为工字型连接件腹板;3-4为工字型连接件翼缘预留螺孔;3-5为工字型连接件腹板预留螺孔;4-1为U型连接件上翼缘;4-2为U型连接件下翼缘;4-3为U型连接件腹板;4-4为U型连接件翼缘预留螺孔;4-5为U型连接件腹板预留螺孔。

具体实施方式

下面结合附图和实施例对本发明进行详细描述:

一种装配式螺栓连接梁柱节点,包括预制混凝土柱1和预制混凝土梁2,所述预制混凝土柱1与预制混凝土梁2通过钢筋网架焊接连接件进行接缝连接,所述连接件包括工字型连接件3及U型连接件4,所述预制混凝土柱1与预制混凝土梁2连接侧沿上下方向相对设置两个牛腿1-1,牛腿1-1与预制混凝土柱1通过钢筋相连,牛腿1-1上设有预制混凝土柱预留高强螺栓孔洞1-2,两个牛腿1-1之间设有工字型连接件3,工字型连接件3包括工字型连接件上翼缘3-1、工字型连接件下翼缘3-2和工字型连接件腹板3-3,工字型连接件上翼缘3-1和工字型连接件下翼缘3-2上分别设有工字型连接件翼缘预留螺孔3-4,工字型连接件腹板3-3上设有工字型连接件腹板预留螺孔3-5,工字型连接件上翼缘3-1和工字型连接件下翼缘3-2在离板端1/3、2/3处开设两排工字型连接件翼缘预留螺孔3-4,两排工字型连接件翼缘预留螺孔3-4交错布置,工字型连接件翼缘预留螺孔3-4关于工字型连接件腹板3-3对称,工字型连接件腹板3-3位于工字型连接件上翼缘3-1、工字型连接件下翼缘3-2中线位置且与工字型连接件上翼缘3-1、工字型连接件下翼缘3-2垂直设置,在工字型连接件腹板3-3上开设若干工字型连接件腹板预留螺孔3-5,工字型连接件腹板预留螺孔3-5横纵成排布置,所述工字型连接件3伸入预制混凝土柱1内,且通过单面坡口焊缝焊接在上下两个牛腿内置钢筋网1-3上,工字型连接件翼缘预留螺孔3-4位置与预制混凝土柱预留高强螺栓孔洞1-2相对应;所述预制混凝土梁2内部设有预制混凝土梁箍筋2-2及上下部平行相对的预制混凝土梁纵向钢筋2-1,其中预制混凝土梁纵向钢筋2-1延伸至预制混凝土梁2端部,预制混凝土梁箍筋2-2沿梁长度方向设置在预制混凝土梁2端部中间缝隙之外,预制混凝土梁2连接端部设有两个U型连接件4,U型连接件4包括U型连接件上翼缘4-1、U型连接板下翼缘4-2和U型连接件腹板4-3,U型连接件上翼缘4-1和U型连接件下翼缘4-2上分别设有U型连接件翼缘预留螺孔4-4,U型连接件腹板4-3上设有U型连接件腹板预留螺孔4-5,U型连接件上翼缘4-1、U型连接板下翼缘4-2在离板端1/3、2/3处开设两排U型连接件翼缘预留螺孔4-4,两排U型连接件翼缘预留螺孔4-4交错布置,U型连接件腹板4-3位于U型连接件上翼缘4-1、U型连接板下翼缘4-2端部位置且与U型连接件上翼缘4-1、U型连接板下翼缘4-2垂直设置,在U型连接件腹板4-3上开设若干U型连接件腹板预留螺孔4-5,U型连接件腹板预留螺孔4-5横纵成排布置,U型连接件上翼缘4-1、U型连接板下翼缘4-2上的U型连接件翼缘预留螺孔4-4与工字型连接件上翼缘3-1和工字型连接件下翼缘3-2上的工字型连接件翼缘预留螺孔3-4位置相对应,工字型连接件腹板3-3上的工字型连接件腹板预留螺孔3-5与U型连接件腹板4-3上的U型连接件腹板预留螺孔4-5位置相对应,U型连接件焊接U型连接件上翼缘4-1通过单面坡口焊缝与上部的预制混凝土梁纵向钢筋2-1焊接,焊接U型连接件下翼缘4-2与下部的预制混凝土梁纵向钢筋2-1焊接;U型连接件上翼缘4-1、U型连接件下翼缘4-2与工字型连接件上翼缘3-1、工字型连接件下翼缘3-2通过高强承压螺栓5相连,高强承压螺栓5先后穿过预制混凝土柱预留高强螺栓孔洞1-2、工字型连接件翼缘预留螺孔3-4和U型连接件翼缘预留螺孔4-4,U型连接件腹板4-3与工字型连接件腹板3-3通过抗剪螺栓6相连抗剪螺栓6先后穿过U型连接件腹板预留螺孔4-5、工字型连接件腹板预留螺孔3-5、U型连接件腹板预留螺孔4-5。

实施例:如图1-图10所示,本发明包括相互连接的预制混凝土柱1和预制混凝土梁2,所述预制混凝土柱1与预制混凝土梁2通过钢筋网架焊接连接件进行接缝连接,所述连接件包括工字型连接件3及U型连接件4,所述预制混凝土柱1与预制混凝土梁2连接侧沿上下方向相对设置两个牛腿1-1,所述工字型连接件3通过单面坡口焊缝焊接在上下两个牛腿内置钢筋网1-3上,牛腿1-1对应工字型连接件3上工字型连接件翼缘预留螺孔3-4位置预制混凝土柱预留高强螺栓孔洞1-2,在预制混凝土柱1与预制混凝土梁2连接一侧,上下牛腿1-1之间对应预制混凝土梁2外伸预制混凝土柱预留高强螺栓孔洞1-2;所述两个U型连接件4通过单面坡口焊缝焊接在预制混凝土梁2上下的预制混凝土梁纵向钢筋2-1上,两个U型连接件腹板4-3之间留有间隙,其中间隙宽度为工字型连接件腹板3-3宽度及保护层厚度之和,预制混凝土梁2连接端部中间设有间隙,间隙宽度为工字型连接件腹板3-3宽度。

如图3所示,所述牛腿1-1与预制混凝土梁1通过钢筋进行连接,沿牛腿顶部配置HRB500级纵向钢筋和横向钢筋,全部纵筋及弯起钢筋沿牛腿外边缘伸柱内150mm后截断,牛腿1-1内部设置的水平箍筋,纵向钢筋与横向钢筋组成牛腿内置钢筋网1-3,工字型连接件上翼缘3-1与工字型连接件下翼缘3-2通过单面坡口焊缝与上下的牛腿内置钢筋网1-3,所有工序在工厂内完成。

如图4所示,所述预制混凝土梁2内部设有预制混凝土梁箍筋2-2及平行相对的预制混凝土梁纵向钢筋2-1,其中预制混凝土梁纵向钢筋2-1延伸至预制混凝土梁2端部,预制混凝土梁箍筋2-2设置在预制混凝土梁2两端中间缝隙之间,U型连接件4焊接U型连接件上翼缘4-1通过单面坡口焊缝与上部的预制混凝土梁纵筋2-1焊接,焊接U型连接件下翼缘4-2与下部的预制混凝土梁纵筋2-1焊接,所有工序在工厂内完成。

如图5所示,所述工字型连接件3分为三个区域,分别为焊接工字型连接件上翼缘3-1、焊接工字型连接件下翼缘3-2及工字型连接件腹板3-3,工字型上翼缘3-1、工字型下翼缘3-2在离板端1/3、2/3处开设两排工字型连接件翼缘预留螺孔3-4,两排工字型连接件翼缘预留螺孔3-4交错布置且距翼缘边缘不得低于规范要求,工字型连接件腹板3-3两侧翼缘上的工字型连接件翼缘预留螺孔3-4关于工字型连接件腹板3-3对称,工字型连接件腹板3-3位于工字型连接件上翼缘3-1、工字型连接件下翼缘3-2中线位置且与工字型连接件上翼缘3-1、工字型连接件下翼缘3-2垂直设置,在工字型连接件腹板3-3上开设若干工字型连接件腹板预留螺孔3-5,工字型连接件腹板预留螺孔3-5横纵成排布置。

如图6所示,所述U型连接件4分为三个区域,分别为焊接U型连接件上翼缘4-1、焊接U型连接件下翼缘4-2及U型连接件腹板4-3,U型连接件上翼缘4-1、U型连接件下翼缘4-2在离板端1/3、2/3处开设两排U型连接件翼缘预留螺孔4-4,两排U型连接件翼缘预留螺孔4-4交错布置且距翼缘边缘距离不得低于规范要求,U型连接件腹板3-3位于U型连接件上翼缘4-1、U型连接件下翼缘4-2端部位置且与U型连接件上翼缘4-1、U型连接件下翼缘4-2垂直设置,在U型连接件腹板4-3上开设若干U型连接件腹板预留螺孔4-5,U型连接件腹板预留螺孔4-5横纵成排布置,U型连接件上翼缘4-1、U型连接件下翼缘4-2及U型连接件腹板预留螺孔4-4位置与工字型连接件翼缘螺孔3-4位置对应。

如图5,图6所示,工字型连接件上翼缘3-1和工字型连接件下翼缘3-2宽度为牛腿1-1宽度,长度大于牛腿1-1长度,工字型连接件腹板3-3高度大于上下牛腿1-1之间的高度;U型连接件上翼缘4-1、U型连接件下翼缘4-2宽度为预制混凝土梁2端部中间间隙至两侧边缘的距离的2/3,长度大于预制混凝土梁2端部中间间隙长度,U型连接件腹板4-3高度为工字型连接件上翼缘3-1和工字型连接件下翼缘3-2之间高度。

如图7-图10所示,现场施工时,将预制混凝土柱1及预制混凝土梁2吊装的指定位置,将所述预制混凝土梁2插入到预制混凝土柱1中,此时预制混凝土梁2端部中间间隙与工字型连接件3紧密接触,采用高强承压螺栓5将工字型连接件上翼缘3-1与预制混凝土梁2中U型连接件上翼缘4-1相连,将工字型连接件下翼缘3-2与U型连接件下翼缘4-2相连;采用抗剪螺栓6将工字型连接件腹板3-3与U型连接件腹板4-3相连,抗剪螺栓6长度为预制混凝土梁2宽度,螺栓两端用螺母固定;高强承压螺栓5及抗剪螺栓6固定完成后可采用石膏抹平锚固处,填平螺孔,防止螺母锈蚀;当梁端承受剪力时,梁端剪力通过U型连接件4上的抗剪螺栓6传递给工字型连接件3,工字型连接件上翼缘3-1、工字型连接件下翼缘3-2与牛腿内置钢筋网1-3焊接,工字型连接件腹板3-3高度大于牛腿1-1之间距离,工字型连接件腹板3-3与混凝土之间的摩擦力抵抗部分剪力,剩余力传给牛腿内置钢筋网1-3,通过牛腿内置钢筋1-3传递给柱内钢筋;当梁柱节点发生拉裂时,工字型连接件3及U型连接件4相连将极大提高节点的抗拉性能,向下运动时有上部牛腿1-1,工字型连接件上翼缘3-1及高强承压螺栓5提供拉力,向下运动时有下部牛腿1-1,工字型连接件下翼缘4-2及高强承压螺栓5提供拉力。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种型钢螺栓连接的装配式混凝土梁柱节点

- 一种采用型钢牛腿的装配式螺栓连接框架梁柱节点