一种双相不锈钢槽型舱壁制作方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及船舶建造技术领域,具体涉及一种双相不锈钢槽型舱壁制作方法。

背景技术

近年来,各类新型船舶陆续建造,在保证结构强度的同时,对船舶结构自身重量,提出更高的要求,槽型舱壁结构应运而生。槽型舱壁由钢板压制而成,以它的槽型折曲来代替扶强材,在保证同样强度条件下,可以减轻结构重量,节省材料。

现有技术如申请号为201810550831.4的发明专利公开了一种槽型舱壁分段建造方法,先根据船舶设计要求将预制钢板折弯压制成Z型舱壁组件,再在胎架上将多个Z型舱壁组件组装焊接成槽型舱壁,将壁墩组件组装成型后,将槽型舱壁与壁墩组件组装成型,然后在槽型舱壁和壁墩组件之间安装防积板,对防积板与槽型舱壁和壁墩组件之间的连接焊缝进行气密性检验。

为了提升双相不锈钢槽型舱壁的质量及安装精度,本申请提供了一种双相不锈钢槽型舱壁制作的方法,满足槽型舱壁的平整度及焊接质量的要求。

发明内容

为了实现上述技术目的,本发明提供了一种双相不锈钢槽型舱壁制作方法,从拼板到焊接到吊装过程中把控精度和质量,提升船舶建造质量,本发明的技术目的是通过以下技术方案实现的:

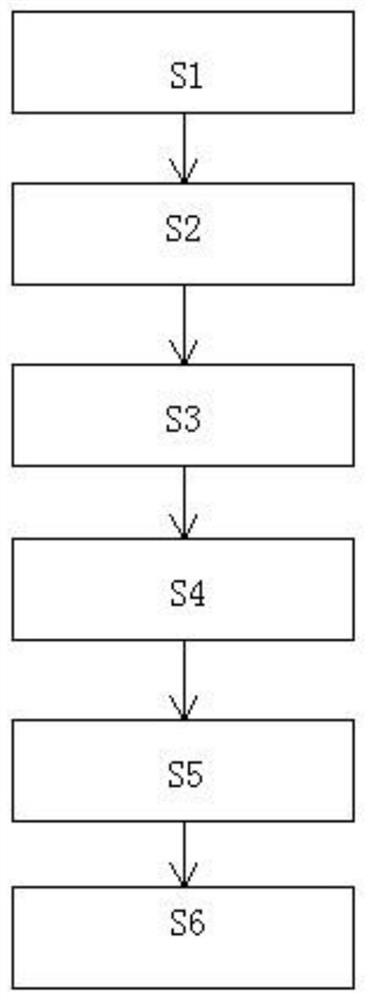

一种双相不锈钢槽型舱壁制作方法,该方法包括:

S1、不锈钢板初步处理,检验不锈钢板尺寸精度;

S2、不锈钢槽型板加工,将不锈钢板压制成不锈钢槽型板,并制作样板检验;

S3、不锈钢槽型舱壁胎架制作,在不锈钢槽型舱壁胎架上安装固定不锈钢垫板;

S4、不锈钢槽型板在不锈钢槽型舱壁胎架上拼板、定位;

S5、在不锈钢槽型板上放置压块,不锈钢槽型板焊接形成不锈钢槽型拼板;

S6、制作吊装工具对不锈钢槽型拼板吊装,吊装工具包括A类吊梁和B类吊梁,不锈钢槽型拼板分为中段不锈钢拼板、左侧不锈钢拼板和右侧不锈钢拼板,左侧不锈钢拼板和右侧不锈钢拼板分别安装在中段不锈钢拼板的两侧,中段不锈钢拼板、左侧不锈钢拼板和右侧不锈钢拼板拼接而成双相不锈钢槽型舱壁。

进一步地,在S1中包括不锈钢板存放、不锈钢板尺寸修正,不锈钢板存放时不锈钢板之间堆叠放置在平面上,在不锈钢板之间均匀放置垫块;不锈钢板尺寸修正时,测量不锈钢板的长度、宽度及对角线长度,并分别将测量到的长度、宽度及对角线长度与不锈钢板理论值比较,保证测量长度和宽度相比理论值的长度和宽度的公差不超过1mm,测量的对角线长度相比对角线理论值的公差不超过3mm。

进一步地,在S2中,不锈钢槽型板加工前,在不锈钢板上划出转圆线,以转圆线为中心线在不锈钢板上压出转圆,并用样板检验转圆是否符合要求。

进一步地,转圆线包括依次划制的第一转圆线、第二转圆线、第三转圆线和第四转圆线,第一转圆线和第四转圆线关于不锈钢板中心线对称,第二转圆线和第三转圆线关于不锈钢板中心线对称,第一转圆线和第四转圆线划制在不锈钢板的一面,第二转圆线和第三转圆线划制在不锈钢板的另外一面。

进一步地,不锈钢槽型舱壁胎架包括立柱、底座、框架,底座水平安装在若干立柱的上端,框架安装在底座上,框架为等腰梯形框架,框架和不锈钢槽型板的槽型相配合。

进一步地,不锈钢槽型舱壁胎架制作包括以下步骤:

S7、依照胎架图纸,在地面弹出胎架中心线和不锈钢槽型板的槽型中心线,竖直安装立柱,保证立柱的高度相同;

S8、将底座安装固定在立柱上端;

S9、将框架安装固定在底座上,框架的中部对齐槽型中心线;

S10、沿框架外侧焊装不锈钢垫板。

进一步地,S5中,压块放置在不锈钢槽型板的两端。

进一步地,A类吊梁包括王字型钢梁、加强板、连接板,若干加强板垂直于王字型钢梁设置,王字型钢梁下端对应加强板的位置安装连接板,王字型钢梁的两端分别设有一块封板,王字型钢梁垂直于封板;B类吊梁包括工字型钢梁、加强板、连接板,若干加强板垂直于工字型钢梁设置,工字型钢梁下端对应加强板的位置安装连接板。

进一步地,中段不锈钢拼板的一侧安装A类吊梁,中段不锈钢拼板的另外一侧安装B类吊梁;左侧不锈钢拼板的两侧和右侧不锈钢拼板的两侧均安装B类吊梁;A类吊梁和B类吊梁均通过连接板焊装在不锈钢槽型拼板的槽型背面,封板的一端固定在不锈钢槽型拼板外侧的槽型中部。

进一步地,不锈钢槽型拼板一面焊接完成后安装A类吊梁或者B类吊梁,将不锈钢槽型拼板整体翻身180度后在另外一面安装B类吊梁。

相比现有技术,本发明的有益效果在于:

1、从不锈钢板阶段到不锈钢槽型拼板阶段全程控制精度和质量,提升分段及船舶的建造质量;

2、特制的不锈钢槽型舱壁胎架相比现有的胎架,更加符合不锈钢槽型板的结构形式,放置更加稳定,同时不锈钢槽型舱壁胎架可以检验不锈钢槽型板的槽型加工是否符合要求;

3、A类吊梁和B类吊梁分别可以实现不同不锈钢槽型拼板的吊起,B类吊梁可以避免不锈钢槽型拼板在吊装时发生变形的问题。

附图说明

图1是本发明的双相不锈钢槽型舱壁制作流程图。

图2是本发明中的不锈钢槽型舱壁胎架结构示意图。

图3是本发明中A类吊梁截面示意图。

图4是本发明中B类吊梁截面示意图。

图5是本发明中A类吊梁安装俯视图。

图6是图5的A-A视图。

图7是本发明中的样板结构示意图。

图8是本发明中不锈钢槽型板拼板示意图。

图中,1、立柱;2、底座;3、框架;4、不锈钢垫板;5、槽型中心线;6、H型钢;7、腹板断开的H型钢;8、加强板;9、连接板;10、承重吊环;11、转向吊环;12、封板;13、王字型钢梁;14、斜撑;15、工字型钢梁;16、手持孔;17、转圆;18、压块;19、上口;20、下口。

具体实施方式

下面结合具体实施方式对本发明的技术方案进行进一步描述:

一种双相不锈钢槽型舱壁制作方法,如图1所示,该方法包括:

步骤1、不锈钢板初步处理,不锈钢板存放时不锈钢板之间堆叠放置在平面上,在不锈钢板之间均匀放置垫块,本实施例中垫块选取木块;不锈钢板尺寸修正时,测量不锈钢板的长度、宽度及对角线长度,并分别将测量到的长度、宽度及对角线长度与不锈钢板理论值比较,保证测量长度和宽度相比理论值的长度和宽度的公差不超过1mm,测量的对角线长度相比对角线理论值的公差不超过3mm;若不锈钢板的尺寸、规格大出理论值的公差范围,可以对不锈钢板进行打磨、切割,若不锈钢板的尺寸、规格小于理论值且超出公差范围,则该块不锈钢板不能进入下一步骤使用。

步骤2、不锈钢槽型板加工,将不锈钢板压制成不锈钢槽型板,并制作样板检验:

具体的,在不锈钢槽型板加工前,在不锈钢板上划出4条转圆线,以转圆线为中心线在不锈钢板上压出转圆,并用样板检验转圆是否符合要求;转圆线包括依次划制的第一转圆线、第二转圆线、第三转圆线和第四转圆线,第一转圆线和第四转圆线关于不锈钢板中心线对称,第二转圆线和第三转圆线关于不锈钢板中心线对称,第一转圆线和第四转圆线划制在不锈钢板的一面,第二转圆线和第三转圆线划制在不锈钢板的另外一面;第一转圆线位置处的转圆半径和第四转圆线位置的转圆半径相同;第二转圆线位置处的转圆半径和第三转圆线位置处的转圆半径相同;根据转圆半径制作样板,样板的两端分别设有转圆,样板上设有手持孔,如图7所示;使用时,将样板的转圆放置在不锈钢槽型板的转圆位置,观察样板的转圆边是否可以与不锈钢槽型板的转圆位置完全贴合,完全贴合则表示转圆加工无误。

步骤3、不锈钢槽型舱壁胎架制作,该不锈槽型舱壁钢胎架包括立柱1、底座2、框架3,如图2所示,底座2水平安装在若干立柱1的上端,框架3安装在底座2上,框架3为等腰梯形框架,框架3和不锈钢槽型板的槽型相配合。

不锈钢槽型舱壁胎架制作包括以下步骤:

S7、依照胎架图纸,在地面弹出胎架中心线和不锈钢槽型板的槽型中心线5,竖直安装立柱1,立柱1为角钢立柱,保证立柱1的高度相同;

S8、将底座2安装固定在立柱1的上端,底座2为水平钢架结构;

S9、将框架3安装固定在底座2上,框架3的中部对齐槽型中心线5;

S10、沿框架3的外侧焊装不锈钢垫板4。

步骤4、将不锈钢槽型板放置在不锈钢槽型舱壁胎架的框架3上,将不锈钢槽型板和不锈钢垫板4之间点焊固定;

步骤5、在不锈钢槽型板的两端上放置压块18,如图8所示,压块18为压铁,单个压块的重量为3T,压块18放置在不锈钢槽型板上时,先在不锈钢槽型板上铺设一层三防布,再将压块放置在不锈钢槽型板上,将不锈钢槽型板焊接形成不锈钢槽型拼板;不锈钢槽型拼板焊接时,记录每一块不锈钢槽型板拼板焊接时的电流电压参数、焊接速度、层间温度等;焊接角变形控制在5mm范围内,焊接时从中间的焊缝向两侧的焊缝进行焊接,单个焊缝焊接时由中间向两端焊接。

S6、制作吊装工具对不锈钢槽型拼板吊装,吊装工具包括A类吊梁和B类吊梁,A类吊梁包括王字型钢梁13、加强板8、连接板9,若干加强8板垂直于王字型钢梁设置,王字型钢梁为一根H型钢6和一根腹板断开的H型钢7焊接而成,王字型钢梁下端对应加强板的位置安装连接板9,王字型钢梁的两端分别设有一块封板12,王字型钢梁垂直于封板12;B类吊梁包括工字型钢梁、加强板8、连接板9,工字型钢梁为H型钢6,若干加强,8垂直于工字型钢梁设置,工字型钢梁下端对应加强板的位置安装连接板9。

不锈钢槽型拼板分为中段不锈钢拼板、左侧不锈钢拼板和右侧不锈钢拼板,左侧不锈钢拼板和右侧不锈钢拼板分别安装在中段不锈钢拼板的两侧,中段不锈钢拼板、左侧不锈钢拼板和右侧不锈钢拼板拼接而成双相不锈钢槽型舱壁,一般中段不锈钢拼板的长度在15m左右,宽度在11m左右;左侧不锈钢拼板和右侧不锈钢拼板的宽度一般在7m,最大长度一般在15m左右,也即最大长度是跟中段不锈钢拼板等长。

因此,在吊装中段不锈钢拼板时与左侧不锈钢拼板和右侧不锈钢拼板吊装不同;中段不锈钢拼板的一侧安装A类吊梁,中段不锈钢拼板的另外一侧安装B类吊梁;左侧不锈钢拼板的两侧和右侧不锈钢拼板的两侧均安装B类吊梁;A类吊梁和B类吊梁均通过连接板焊装在不锈钢槽型拼板的槽型背面,封板的一端固定在不锈钢槽型拼板外侧的槽型中部。

对于中段不锈钢拼板而言,一面焊接完成后安装A类吊梁,然后将该不锈钢槽型拼板整体翻身180°再安装B类吊梁;对于左侧不锈钢拼板和右侧不锈钢拼板而言,现先在其一面焊接完成后安装B类吊梁,然后将其整体翻身180°后焊接,再在另外一面安装B类吊梁。

以中段不锈钢拼板为例,如图3-6所示,在不锈钢槽型舱壁胎架上先对一面进行拼板焊接,然后将A类吊梁的连接板焊接在不锈钢槽型拼板的槽型背面,将A类吊梁两端的封板焊接在中段不锈钢拼板的上口19和下口20,如图3所示,两个王字型钢梁垂直在一块封板12上;在A类吊梁上安装承重吊环10;在下口20位置的封板12上焊接转向吊环11,在安装吊环的封板12上安装斜撑14,斜撑14一端焊接在封板12上,另外一端焊接在王字型钢梁上。吊装时,利用起重设备吊在承重吊环上将中段不锈钢拼板吊起,然后牵引转向吊环将中段不锈钢拼板翻身180°后放置在不锈钢槽型舱壁胎架上,然后对另外一面的对接焊缝进行焊接,焊接完成后安装B类吊环,B类吊环将其连接板焊接在中段不锈钢拼板另外一面的槽形背面,B类吊环可以防止吊装过程中中段不锈钢拼板发生变形。

最后将中段不锈钢拼板、左侧不锈钢拼板和右侧不锈钢拼板吊装组成双相不锈钢槽型舱壁,然后在双相不锈钢槽型舱壁表面涂刷石灰水,防止锈蚀,预留舾装件安装位置不刷石灰水,安装舾装件。

本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

- 一种双相不锈钢槽型舱壁制作方法

- 一种双相不锈钢液货船槽型舱壁保型装置