用于传动轴的管体及传动轴

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及一种用于传动轴(power transmission shaft)的管体及传动轴。

背景技术

搭载在车辆上的传动轴(动力传动轴)沿车辆的前后方向延伸,将由原动机产生且由变速器减速后的动力向最终减速装置传递。作为这种传动轴,存在由纤维增强塑料(fiber reinforced plastic)形成的传动轴。

作为由纤维增强塑料制成的筒状的传动轴,其具有:主体部;连接部,其与主体部相比被扩径形成;和倾斜部,其形成在主体部与连接部之间,在该传动轴的连接部嵌入有万向接头的轴部(例如,参照专利文献1)。

在上述的传动轴中,当车辆被从前方碰撞且超过规定值的碰撞载荷输入传动轴时,轴部相对于连接部滑动而与倾斜部的内表面接触,据此倾斜部发生破损。据此,搭载在车身前部的发动机、变速器迅速后退,从而碰撞能量被车身前部吸收。

另外,作为传动轴的另一结构,将连接部的周壁部形成为多层,当超过规定值的碰撞载荷输入传动轴时,连接部的内层部与轴部一起剥离,轴部后退(例如,参照专利文献2)。

现有技术文献

专利文献

专利文献1:日本发明专利公开公报特开平9-175202号

专利文献2:日本发明专利公开公报特开平7-208445号

发明内容

在上述的现有技术的传动轴中,在仅当输入超过规定值的碰撞载荷时轴部相对于连接部滑动的结构中,需要高精度地设定连接部与轴部的接合力。为此,需要使连接部和轴部的尺寸高精度地成型,并且由于连接部变为大径,因此有制造成本和重量增加的问题。

另外,在上述的现有技术的传动轴中,在当发生碰撞时连接部的内周部与轴部一起剥离的结构中,由于使连接部的周壁部形成为多层,因此有制造成本增加的问题。

本发明的技术问题在于,提供一种解决上述问题来实现低成本化和轻量化且当沿轴线方向输入规定的载荷时可靠地破损的传动轴。

[用于解决技术问题的技术方案]

为了解决上述技术问题,第一技术方案是一种用于传动轴的管体,其中所述传动轴由纤维增强塑料制成,通过旋转来传递动力,该管体具有筒状的主体部和连接部,其中,所述筒状的主体部以轴线为中心;所述连接部与所述主体部的端部连续且接合连接部件。在所述主体部上形成有脆弱部,当沿轴线方向输入的载荷超过规定值时所述脆弱部破损,在所述脆弱部的外周面上形成有线状的断裂部。

为了解决上述技术问题,第二技术方案是一种传动轴,该传动轴具有用于上述的传动轴的管体和所述连接部件,其中所述连接部件与所述连接部相接合。

[发明效果]

在本发明的具有用于传动轴的管体的传动轴中,当沿轴线方向输入载荷且其载荷超过规定值时脆弱部破损,主体部的一部分被压溃。

在该结构中,无需高精度地设定连接部与连接部件的接合力,连接部的成型变得容易,并且易于在脆弱部的外周面加工线状的断裂部。另外,无需将主体部设计得较大或者在主体部上设置其他部件而能形成脆弱部。

因此,本发明的传动轴能实现低成本化和轻量化。另外,在本发明的传动轴中,能够通过调整线状的断裂部的形状来设定脆弱部破损的载荷值。

附图说明

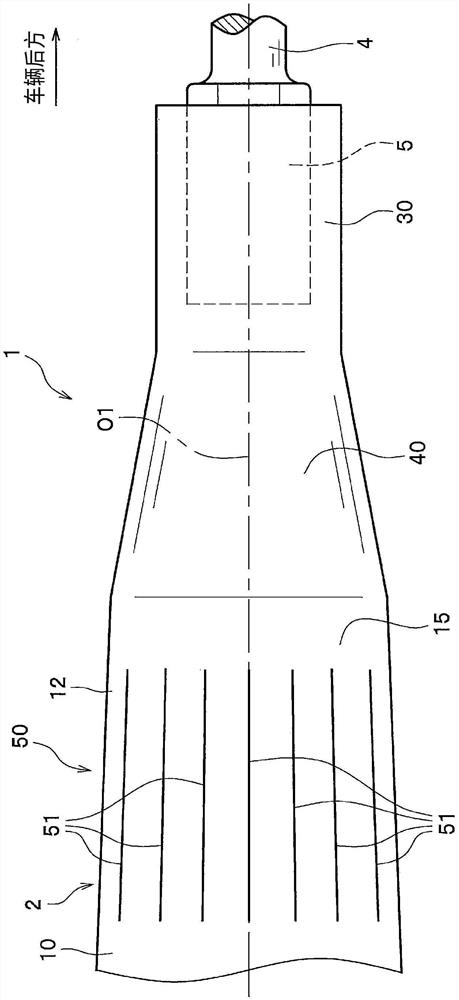

图1是表示第一实施方式的传动轴的侧视图。

图2是表示第一实施方式的传动轴的脆弱部的侧视图。

图3是表示在第一实施方式的传动轴上脆弱部破损的状态的侧视图。

图4是表示第二实施方式的传动轴的脆弱部的侧视图。

图5是表示第三实施方式的传动轴的脆弱部的侧视图。

图6是表示第四实施方式的传动轴的侧视图。

具体实施方式

接着,边参照附图边对各实施方式的管体及传动轴进行说明。另外,在各实施方式中,举出将本发明的传动轴适用于搭载在基于FF(Front-engine Front-drive:发动机前置前轮驱动)的四轮驱动车上的传动轴的例子。另外,对在各实施方式中共同的技术要素标注相同的标记,省略对其的说明。

[第一实施方式]

如图1所示,第一实施方式的传动轴1具有沿车辆的前后方向延伸的大致圆筒形的管体2(管)。另外,传动轴1具有:万向接头的短轭3(stub yoke),其与管体2的前端相接合;和等速万向接头的短轴(stub shaft)4(技术方案中的“连接部件”),其与管体2的后端相接合。

传动轴1通过短轭3连接于搭载在车身前部的变速器,并且通过短轴4连接于搭载在车身后部的最终减速装置。

并且,当动力(扭矩)从变速器向传动轴1传递时,传动轴1绕轴线O1旋转,动力被向最终减速装置传递。

管体2由碳纤维增强塑料(CFRP)制成。另外,在本发明中纤维增强塑料所使用的增强塑料并不限定于碳纤维,也可以是玻璃纤维、芳纶纤维。

管体2的制造方法为,在未图示的芯轴(mandrel)上连续卷绕碳纤维形成成型体,在此之后在成型体的外周卷绕预浸料胚(prepreg)(使碳纤维含浸有树脂的片材)。因此,传动轴1通过采用长丝缠绕法(filament winding method)和片材缠绕法(sheet windingmethod)这两种加工方法来制造。

在此,通过长丝缠绕法制造的成型体由于能保持纤维(碳纤维)的连续性,因此机械强度(尤其是抗扭强度)较高。

另外,根据片材缠绕法,能够将碳纤维以沿芯轴的轴线方向延伸的方式来配置,由此能够制造在轴线O1方向上高弹性化的成型体。

即,根据上述的制造方法,在管体102的内部,由绕轴线O1卷绕的纤维构成的纤维层和由沿轴线O1方向延伸的纤维构成的纤维层层叠,由此能够制造机械强度高、且在轴线O1方向上高弹性化的管体2。

另外,作为沿周向排列的纤维优选为PAN(Polyacrylonitrile:聚丙烯腈)纤维,作为沿轴线O1方向排列的纤维优选为沥青纤维。

另外,本发明的管体2并不限定于采用上述的制造方法制造。作为管体2的制造方法,可以在芯轴上卷绕预浸料胚来形成成型体,且在该成型体的外周连续卷绕碳纤维。或者,作为管体2的制造方法,也可以使用单一的制造方法(长丝缠绕法或者片材缠绕法)。

管体2具有:筒状的主体部10,其以轴线O1为中心轴;第一连接部20,其被配置在主体部10的前侧;和第二连接部30,其被配置在主体部10的后侧。另外,在传动轴1的主体部10上形成有脆弱部50。

在用以轴线O1为法线的平面剖切主体部10的情况下,主体部10的外周面15的剖面形状为圆形。

另外,主体部10的外径随着从中央部靠向两端部而缩径(缩小外径),中央部的外径比两端部的外径大。

即,在沿轴线O1剖切主体部10的情况下,主体部10的外周面15的剖面形状绘制出平缓的曲线,且成为向外侧突出的圆弧状。因此,主体部10的外形为,中央部向径向外侧鼓出的桶形(barrel shape)。

另外,在第一实施方式的管体2中,在沿轴线O1剖切主体部10的情况下,主体部10的外周面15的剖面形状为圆弧状,但在本发明中,也可以使主体部10的外周面15的剖面形状形成为阶梯状。

另外,在沿轴线O1剖切主体部10的情况下,主体部10的外周面15的剖面形状也可以以随着从中央部靠向两端部而靠向中心侧的方式倾斜为直线形。

在第一连接部20内嵌入有短轭3的轴部(未图示)。第一连接部20的内周面呈与短轭3的轴部的多边形的外周面相匹配的多边形。如此一来,构成为,管体2和短轭3彼此不相对旋转。

在第二连接部30内嵌入有短轴4的轴部5。第二连接部30的内周面呈与短轴4的轴部5的多边形的外周面相一致的多边形。如此一来,构成为,管体2和短轴4彼此不相对旋转。

在主体部10与第二连接部30之间形成有圆筒形的倾斜部40。倾斜部40的外径随着从主体部10靠向第二连接部30而逐渐缩径,成为圆锥台形状。

倾斜部40的板厚随着从第二连接部30侧(后侧)的端部(后端部、一端部)靠向主体部10侧(前侧)的端部(前端部、另一端部)而逐渐变薄。因此,倾斜部40中前端部的板厚变得最薄,倾斜部40的前端部构成脆弱部。脆弱部是倾斜部40的剪切强度最低的部位。

另外,在管体2中,倾斜部40整体的板厚发生变化,但也可以在倾斜部40的一部分区间内使板厚发生变化。

另外,也可以使倾斜部40的板厚随着从主体部10侧(前侧)的端部(前端部、另一端部)靠向第二连接部30侧(后侧)的端部(后端部、一端部)而逐渐变薄,且在倾斜部40的后端部设置脆弱部。

如图2所示,在主体部10的后部12形成有脆弱部50。

在第一实施方式的脆弱部50形成有切入主体部10的外周面15的线状的断裂部51。断裂部51是沿主体部10的轴线O1方向(前后方向)呈直线形延伸的切入线。

另外,线状的断裂部51构成为,并不贯穿主体部10的周壁部,水或尘埃不会从各断裂部51进入主体部10内。

在第一实施方式的脆弱部50上,断裂部51沿外周面15的周向隔开间隔形成有多个。

如此一来,通过在主体部10上形成多个断裂部51来形成强度比主体部10的其他部位降低的脆弱部50。

另外,在本发明中,断裂部51的数量并不限定,例如也可以在脆弱部50的外周面15仅形成一条断裂部51。

另外,线状的断裂部51的长度和粗细并不被限定。另外,也可以使线状的断裂部51相对于轴线O1方向弯曲或屈曲。并且,也可以将多个断裂部51沿轴线O1方向排列。

在具有以上那样的第一实施方式的管体2的传动轴1中,当车辆被从前方碰撞且相对于传动轴1沿轴线O1方向输入的碰撞载荷超过规定值时,如图3所示,各断裂部51向周向裂开而破损。据此,主体部10的脆弱部50(后部12)向径向鼓出而被压溃。据此,当发生车辆碰撞时传动轴1破损,由此搭载在车身前部的发动机、变速器迅速后退,碰撞能量被车身前部吸收。

据此,在第一实施方式的管体2和传动轴1中,如图2所示,无需高精度地设定第二连接部30与短轴3的接合力,第二连接部30的成型变得容易,并且易于在脆弱部50的外周面15加工线状的断裂部51。另外,无需将主体部10设计得较大或者在主体部10上设置其他部件就能形成脆弱部50。

因此,在第一实施方式的管体2和传动轴1中,能实现低成本化和轻量化。另外,在第一实施方式的管体2和传动轴1中,通过调整线状的断裂部51的形状,能够设定脆弱部50破损的载荷值。

另外,在管体2和传动轴1中,如图1所示,弯曲应力易集中的主体部10的中央部的外径形成为大径,因此,具有规定的弯曲强度。

另外,管体2和传动轴1由纤维增强塑料形成,因此,设计的自由度高,能进一步实现低成本化。

[第二实施方式]

接着,对本发明的第二实施方式所涉及的具有管体102的传动轴101进行说明。

如图4所示,第二实施方式的传动轴101具有:管体102;短轭3(参照图1),其与管体102的前端相接合;和短轴4,其与管体102的后端相接合。

第二实施方式的管体102具有:主体部10;第一连接部20(参照图1),其配置在主体部10的前侧;和第二连接部30,其配置在主体部10的后侧。另外,在主体部10形成有脆弱部150。

在第二实施方式的脆弱部150形成的线状的断裂部151是使主体部10的外周面15凹进的槽。断裂部151沿主体部10的轴线O1方向(前后方向)呈直线形延伸。

另外,在用以轴线O1为法线的平面剖切第二实施方式的断裂部151的情况下,断裂部151的剖面形状为四边形,但在本发明中,断裂部151的剖面形状不被限定,例如可以形成为半圆形或三角形。

在第二实施方式的脆弱部150,多个断裂部151沿外周面15的周向隔开间隔而形成。

另外,与第一实施方式的传动轴1(参照图2)同样,第二实施方式的断裂部151的数量、长度、粗细、形状和配置不被限定。

在使用以上那样的第二实施方式的管体102的传动轴101中,当车辆被从前方碰撞且沿轴线O1方向输入的碰撞载荷超过规定值时,各断裂部151沿周向裂开破损,主体部10的脆弱部150被压溃。因此,当发生车辆碰撞时传动轴101破损,据此搭载在车身的前部的发动机、变速器迅速后退,碰撞能量被车身前部吸收。

据此,在第二实施方式的管体102和传动轴101中,与第一实施方式的传动轴1(参照图2)同样,第二连接部30和主体部10的成型变得容易,并且在脆弱部150的外周面15形成有线状的断裂部151。因此,在第二实施方式的管体102和传动轴101中实现低成本化和轻量化。另外,在第二实施方式的管体102和传动轴101中,通过调整线状的断裂部151的形状,能够设定脆弱部150破损的载荷值。

[第三实施方式]

接着,对本发明的第三实施方式所涉及的具有管体202的传动轴201进行说明。

如图5所示,第三实施方式的传动轴201具有:管体202;短轭3(参照图1),其与管体202的前端相接合;和短轴4,其与管体202的后端相接合。

第三实施方式的管体202具有:主体部10;第一连接部20(参照图1),其被配置在主体部10的前侧;和第二连接部30,其被配置在主体部10的后侧。另外,在主体部10上形成有脆弱部250。

在第三实施方式的脆弱部250上形成的线状的断裂部251是沿主体部10的周向形成为螺旋状的切入线。第三实施方式的断裂部251以轴线O1为中心轴呈螺旋状旋转。

另外,第三实施方式的断裂部251是连续的一条螺旋状的线,但在本发明中,也可以由按一定间隔隔开间隙的虚线来形成断裂部251。另外,也可以由螺旋状的槽来形成断裂部251。

在具有以上那样的第三实施方式的管体202的传动轴201中,在车辆被从前方碰撞且沿轴线O1方向输入的碰撞载荷超过规定值时,断裂部251裂开而破损,主体部10的脆弱部250被压溃。因此,当发生车辆碰撞时传动轴201破损,搭载在车身前部的发动机、变速器迅速后退,碰撞能量被车身前部吸收。

据此,在第三实施方式的管体202和传动轴201中,与第一实施方式的传动轴1(参照图2)同样,第二连接部30和主体部10的成型变得容易,并且在脆弱部250的外周面15形成有线状的断裂部251。因此,在第三实施方式的管体202和传动轴201中,实现低成本化和轻量化。

另外,在第三实施方式的管体202和传动轴201中,通过调整脆弱部250的形状,能够设定脆弱部250破损的载荷值。另外,螺旋状的断裂部251的旋转方向不被限定。

[第四实施方式]

接着,对本发明的第四实施方式所涉及的具有管体302的传动轴301进行说明。

如图6所示,第四实施方式的传动轴301具有:管体302;短轭3(参照图1),其与管体302的前端相接合;和短轴4,其与管体302的后端相接合。

第三实施方式的管体302具有:主体部310;第一连接部20,其被配置在主体部310的前侧;和第二连接部30,其被配置在主体部310的后侧。另外,在主体部310上形成有脆弱部350。

第四实施方式的主体部310的外径从前端部到后端部均等。即,第四实施方式的主体部310的外形为直圆筒体。

另外,第四实施方式的主体部310的外径从前端部到后端部均等,但在本发明中,也可以使主体部310的外径形成为:随着从中央部靠向一端部而缩径,并且从中央部到另一端部均等。

在第四实施方式的脆弱部350形成的线状的断裂部351是切入主体部310的后部312的外周面315的切入线。在第四实施方式中,多个断裂部351沿脆弱部350的外周面315的周向隔开间隔而形成。

另外,与第一实施方式的传动轴1(参照图2)同样,第四实施方式的断裂部351的数量、长度、粗细、形状和配置不被限定。

在具有以上那样的第四实施方式的管体302的传动轴301中,当车辆被从前方碰撞且沿轴线O1方向输入的碰撞载荷超过规定值时,各断裂部351沿周向裂开而破损,主体部310的脆弱部350被压溃。因此,当发生车辆碰撞时传动轴301破损,据此搭载于车身前部的发动机、变速器迅速后退,碰撞能量被车身前部吸收。

据此,在第四实施方式的管体302和传动轴301中,与第一实施方式的传动轴1(参照图2)同样,第二连接部30和主体部310的成型变得容易,并且,在脆弱部350的外周面315形成有线状的断裂部351。因此,在第四实施方式的管体302和传动轴301中,能实现低成本化和轻量化。另外,在第四实施方式的管体302和传动轴301中,通过调整线状的断裂部351的形状,能够设定脆弱部350破损的载荷值。

以上对各实施方式进行了说明,但本发明并不限定于在各实施方式中说明的例子。

例如,在各实施方式的传动轴中,在主体部的后部形成有脆弱部,但也可以在主体部的前部或者中间部形成脆弱部。

附图标记说明

1、101、201、301:传动轴;2、102、202、302:管体;3:短轭;4:短轴;10、310:主体部;12、312:后部;15、315:外周面;20:第一连接部;30:第二连接部;40:倾斜部;50、150、250、350:脆弱部;51、151、251、351:断裂部;O1:轴线。

权利要求书(按照条约第19条的修改)

1.一种用于传动轴的管体,其中所述传动轴由纤维增强塑料制成,通过旋转来传递动力,

所述用于传动轴的管体的特征在于,

具有筒状的主体部、连接部和倾斜部,其中,

所述筒状的主体部以轴线为中心;

所述连接部与所述主体部的端部连续且接合连接部件;

所述倾斜部形成在所述主体部与所述连接部之间,随着从所述主体部靠向所述连接部而缩径,

在所述主体部的所述倾斜部侧的端部的外周面上形成有线状的断裂部,当沿轴线方向输入的载荷超过规定值时所述断裂部破损。

2.根据权利要求1所述的用于传动轴的管体,其特征在于,

所述纤维增强塑料是碳纤维增强塑料。

3.根据权利要求1或2所述的用于传动轴的管体,其特征在于,

所述断裂部是沿所述主体部的轴向延伸的切入线或槽。

4.根据权利要求3所述的用于传动轴的管体,其特征在于,

所述断裂部沿所述主体部的周向隔开间隔形成有多个。

5.根据权利要求3所述的用于传动轴的管体,其特征在于,

所述断裂部沿所述主体部的周向形成为螺旋状。

6.根据权利要求1至5中任一项所述的用于传动轴的管体,其特征在于,

所述主体部的外径随着从中央部靠向两端部而缩径,

所述主体部的外周面从所述两端部中的一端部到另一端部沿所述轴线方向形成为圆弧状。

7.根据权利要求1至5中任一项所述的用于传动轴的管体,其特征在于,

所述主体部的外径从一端部至另一端部均等。

8.一种传动轴,其特征在于,

具有:

权利要求1至7中任一项所述的用于传动轴的管体;和

与所述连接部相接合的所述连接部件。

- 用于传动轴的管体及传动轴

- 用于传动轴的管体及传动轴