用于净化废气的催化剂

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及用于净化废气的催化剂。

背景技术

从内燃机排出的废气中含有对于环境和人体有害的物质,例如,一氧化碳(CO)、碳氢化合物(THC,Total hydrocarbon)、氮氧化物(NO

作为上述用于处理废气的催化剂的相关目的之一,可例举防止催化剂的老化现象并提高催化剂使用寿命。

发明内容

技术问题

本发明的一实例提供防止因贵金属凝集引起的催化剂老化现象并确保耐久性的同时提高催化剂性能的用于净化废气的催化剂。

技术方案

本发明的一实例提供用于净化废气的催化剂,其包含:贵金属;氧化铝载体粒子;以及二氧化锆(ZrO

发明的效果

上述用于净化废气的催化剂通过防止因贵金属的凝集及生长引起的催化剂的老化现象来提高催化剂的使用寿命。

附图说明

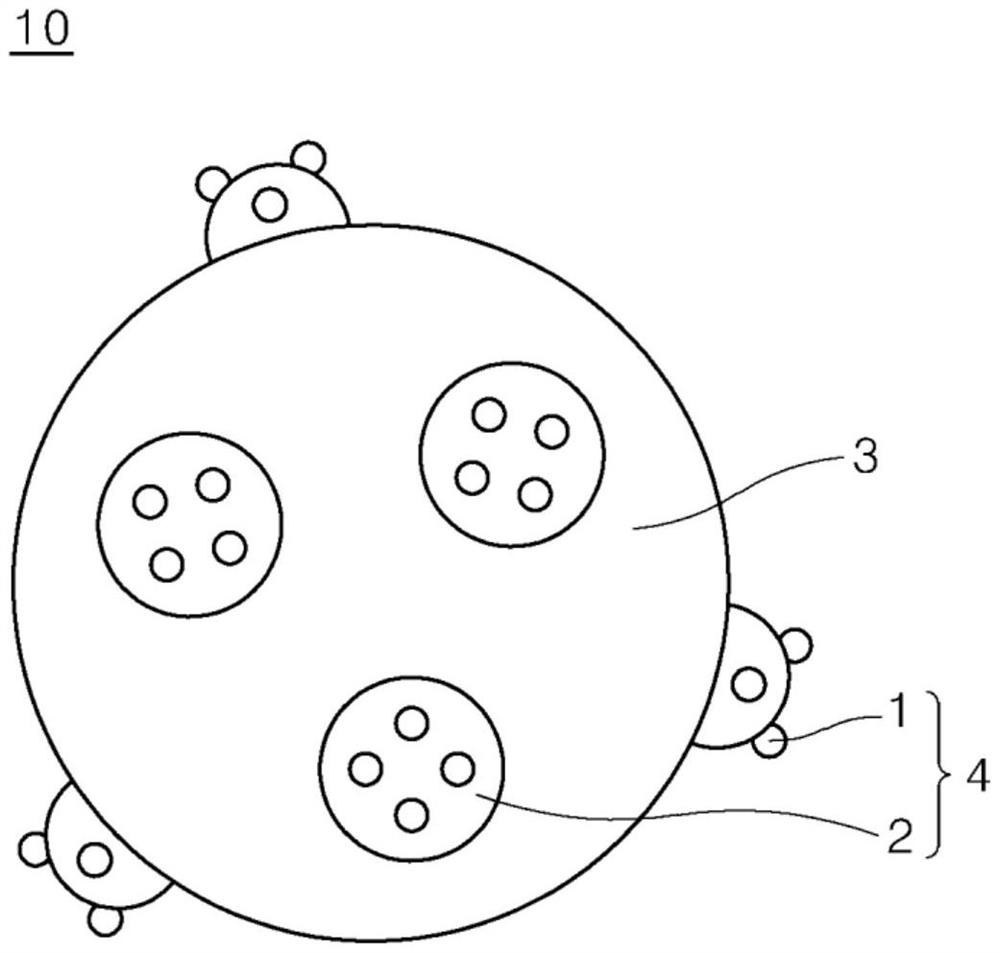

图1为本发明一实例的用于净化废气的催化剂的示意图。

具体实施方式

以下,详细说明本发明的实例。但是,这仅作为示例公开,本发明并不限定于此,本发明仅通过发明要求保护范围的范畴定义。

本发明一实例提供用于净化废气的催化剂,其包含:贵金属;氧化铝载体粒子;以及二氧化锆半导体粒子,担载在上述氧化铝载体粒子的表面上。

上述用于净化废气的催化剂具有将二氧化锆半导体粒子担载在氧化铝载体粒子的表面上的新型粒子结构。

上述贵金属可担载在上述二氧化锆半导体粒子。在本说明书中,将担载有上述贵金属的上述二氧化锆半导体粒子称为复合纳米粒子。

在上述用于净化废气的催化剂中,上述复合纳米粒子担载在上述氧化铝载体粒子,尤其,担载在上述氧化铝载体的表面。

在上述用于净化废气的催化剂中,上述复合纳米粒子担载在上述氧化铝载体粒子,上述复合纳米粒子具有贵金属担载在二氧化锆半导体粒子的结构。这种结构为贵金属将上述二氧化锆半导体粒子作为中间担载介质来担载在上述氧化铝载体粒子的结构。如上所述,上述用于净化废气的催化剂通过包含上述二氧化锆半导体粒子作为中间担载介质来使得担载在上述二氧化锆半导体粒子的贵金属维持着均匀地分散在上述氧化铝载体粒子表面上的状态,尤其,可有效维持纳米粒子状态。

若上述贵金属直接担载在上述氧化铝载体粒子,而并非直接担载在上述二氧化锆半导体粒子,则因在高温的行驶环境中产生的高温废气而导致多个贵金属粒子容易相互凝集或生长。并且,因氧化铝载体的多孔表面结构被高温废气所破坏而使得担载的贵金属粒子埋入或损失,从而减少催化剂反应的表面积。

与此相反,即使长时间暴露在如车辆用废气的高温废气中,担载在上述二氧化锆半导体粒子的贵金属也可抑制贵金属粒子之间的凝集及生长。因此,上述用于净化废气的催化剂通过防止因贵金属的凝集及生长引起的催化剂的老化现象来提高催化剂的使用寿命。并且,在表面担载上述复合纳米粒子的上述氧化铝载体粒子在高温的废气环境中形成有利于抑制表面结构崩解的结构。

结果,由于上述用于净化废气的催化剂具有上述结构,可进一步有效分散并维持贵金属,当催化剂作用时,可防止因高温环境引起的贵金属的凝集,或者,可有效防止因氧化铝载体粒子的表面结构变形引起的性能降低。

图1为本发明一实例的上述用于净化废气的催化剂的示意图。

在图1中,上述用于净化废气的催化剂10表示如下结构,即,由贵金属1和二氧化锆半导体粒子2形成的复合纳米粒子4,上述复合纳米粒子4担载在氧化铝载体粒子3的表面上。

在一实例中,相对于100重量份的上述氧化铝载体粒子3,上述用于净化废气的催化剂10可包含40重量份~70重量份的上述二氧化锆半导体粒子2,具体地,相对于100重量份的上述氧化铝载体粒子3,可包含50重量份~60重量份的上述二氧化锆半导体粒子2。

当上述用于净化废气的催化剂10因大于上述范围而包含大量的上述二氧化锆半导体粒子2时,可产生如下问题。

第一,由于应担载在氧化铝载体粒子表面的上述二氧化锆半导体粒子变多,可产生它们之间的聚集及凝集,由于可发生担载有上述贵金属的上述二氧化锆半导体粒子,即,复合纳米粒子的损失,具有降低催化剂性能的隐患。

第二,在烧成及高温老化(aging)过程中,上述二氧化锆半导体粒子自身产生凝集(sintering)的概率增加。因此,具有降低催化剂性能的隐患。

第三,当上述二氧化锆半导体粒子变多时,催化剂变得容易受潮而导致性能降低。由于汽车在实际行驶过程中也产生水分,因此,在此过程中,可对催化剂性能产生不利的影响。因此,当对用于净化废气的催化剂进行性能评价时,应进行水分条件的高温老化(hydrothermal aging)。

第四,具有成本上升的隐患。当使用用于净化废气的催化剂时,在发挥等同性能的同时减少其制造费用,尤其,在材料费用的方面减少成本的性价比尤为重要。

当上述用于净化废气的催化剂因小于上述范围而包含少量的上述二氧化锆半导体粒子时,可产生如下问题。

第一,无法充分获得防止产生上述说明的贵金属粒子的凝集及氧化铝载体的多孔表面结构的变形/崩解的效果。

第二,为了以规定水平调节用于净化废气的催化剂的总贵金属比率来确保催化剂性能,在相同氧化铝载体的质量中,担载在二氧化锆半导体粒子的贵金属的比率应随着上述二氧化锆半导体粒子的比率降低而提高。若变成这样,则随着担载在二氧化锆半导体粒子的贵金属之间的间隔变窄,贵金属被凝集的概率将提高,因此,具有降低催化剂性能的隐患。

第三,在相同观点上,担载在二氧化锆半导体粒子的贵金属的比率应随着二氧化锆半导体粒子的比率降低而提高,比较难以将贵金属以高比率担载在二氧化锆半导体粒子,并且,可具有增加工序时间或成本的问题。

具体地,上述复合纳米粒子4形成如下的纳米对纳米(nano-on-nano)结构,即,比纳米尺寸的二氧化锆半导体粒子2更小的纳米尺寸的贵金属粒子1担载在上述二氧化锆半导体粒子2表面的形态。

上述二氧化锆半导体粒子2可具有约10nm~500nm的平均直径,具体地,可具有约10nm~200nm的平均直径。

上述复合纳米粒子4的尺寸主要根据上述二氧化锆半导体粒子2的尺寸决定,因此,上述复合纳米粒子4可具有约10nm~500nm的平均直径,具体地,可具有约10nm~200nm的平均直径。

上述复合纳米粒子4及上述二氧化锆半导体粒子2的平均直径可通过如扫描电子显微镜(SEM)、透射电子显微镜(TEM)图像分析的电子显微镜测定来计算。

上述贵金属1起到废气净化反应的催化剂作用。废气净化反应为用于将废气所包含的一氧化碳、碳氢化合物、氮氧化物等废气成分转换为二氧化碳、氮、氧、水等的氧化·还原反应。上述贵金属1用作上述氧化·还原反应的催化剂。

例如,上述贵金属1可包含选自由钌(Ru)、铑(Rh)、钯(Pd)、锇(Os),铱(Ir),铂(Pt)及它们的组合组成的组中的一种。

可根据废气净化反应的种类将上述贵金属1分为氧化反应活性催化剂用贵金属或还原反应活性催化剂用贵金属。例如,作为氧化反应活性催化剂用贵金属具有铂或钯等,上述贵金属可引起将一氧化碳氧化为二氧化碳、将碳氢化合物氧化为二氧化碳及水的氧化反应。

并且,作为还原反应活性催化剂用贵金属具有铑等,利用上述贵金属可引起将氮氧化物还原为二氧化碳及氮的反应。

可根据用途选择贵金属1的种类。例如,在如柴油等产生相对较低温度的废气环境中,在低温条件下具有优秀活性的铂可表现优秀的催化剂性能。

并且,在如汽油等产生高温度的废气环境中,在高温条件下的稳定性尤为重要的钯可表现优秀的催化剂性能及使用寿命。

并且,以合金形态担载的上述贵金属1可通过进一步提高的氧化·还原反应来表现优秀的效果。

例如,作为上述贵金属1,铂及钯的合金可进一步提高氧化反应活性。

而且,上述贵金属1可以为作为氧化反应活性催化剂用贵金属的铂或钯与作为还原反应活性催化剂用贵金属的铑的合金,可通过这种合金形态表现优秀的废气处理性能和耐毒性来提高催化剂的使用寿命。

并且,以上述钌、锇、铱等与上述铑、钯、铂等的合金形态担载在上述二氧化锆半导体粒子2来形成的复合纳米粒子4可提高催化剂的刚性、耐久性、耐毒性等物理、化学特性。

例如,上述贵金属1可以为通过光沉积法担载在上述二氧化锆半导体粒子2而形成的粒子状,能够以纳米水平形成其平均粒径,例如,可约为0.1nm~30nm,具体地,可约为1nm~20nm。

上述贵金属1的平均直径可通过如扫描电子显微镜、透射电子显微镜图像分析的电子显微镜测定来计算。

相比于上述二氧化锆半导体粒子2的粒径,上述贵金属1粒子的粒径非常小,上述贵金属1粒子具有上述范围的粒径,可通过以适当含量光沉积于上述二氧化锆半导体粒子2的表面来示出优秀的催化剂活性。可通过光沉积方法向上述纳米尺寸的半导体粒子2的表面均匀地分散并担载更小的纳米尺寸的贵金属1粒子。

上述贵金属1具有上述范围的平均粒径,通过均匀地分散在上述二氧化锆半导体粒子2来提高对于废气净化反应的氧化·还原反应的催化剂作用。而且,即使在高温的废气环境中也可大幅抑制贵金属1的生长及凝集等。

具体地,当上述贵金属1的平均粒径小于上述范围时,可通过奥斯特瓦尔德熟化(Ostwald Ripening)加速贵金属的凝集及生长,当上述贵金属1的平均粒径大于上述范围时,可通过减少反应表面积来降低废气处理能力。

因此,包含具有上述范围平均粒径的贵金属1的上述用于处理废气的催化剂可通过维持较宽的催化活性表面积来进一步提高催化剂的性能。

上述复合纳米粒子4可通过光照射来将小纳米尺寸的贵金属1以高比率均匀地担载在纳米尺寸的二氧化锆半导体粒子2,无需额外的热处理。

通过这种制造方式,可确保上述贵金属1的宽的表面积,因此,可赋予优秀的催化剂性能,示出优秀的热稳定性,可在高温环境下赋予优秀的催化剂使用寿命。

上述用于净化废气的催化剂包含向上述二氧化锆半导体粒子2直接担载贵金属1的复合纳米粒子4,而不是根据细孔大小物理性地担载贵金属1的氧化铝等载体,因此,无需额外的热处理也可通过光照射将贵金属1担载在二氧化锆半导体粒子2,在高温环境中通过抑制贵金属1的凝集及生长来维持宽的表面积,并可赋予优秀的催化剂使用寿命。

例如,通过照射大于二氧化锆半导体粒子2所具有的带隙能量的光来使得原子价电子带中的电子被激发并迁移至传导带,可通过在原子价电子带留下空穴来生成电子-空穴对。以这种方式形成的电子可还原贵金属并能够以小的纳米粒子均匀地向二氧化锆半导体粒子2分散。具体地,上述二氧化锆半导体粒子2可具有约0.5eV~10.0eV的带隙。上述复合纳米粒子4可通过照射约4.0eV~6.5eV的光来向二氧化锆半导体粒子2担载贵金属1。

相对于100重量份的上述二氧化锆半导体粒子,上述用于净化废气的催化剂10可包含约1重量份~50重量份的上述贵金属1。例如,相对于100重量份的上述半导体纳米粒子固体量,可包含约1重量份~32重量份的上述贵金属。

上述用于净化废气的催化剂10可通过上述氧化铝载体粒子3与上述二氧化锆半导体粒子2之间的含量比和上述二氧化锆半导体粒子2与上述贵金属1之间的含量比来调节上述用于净化废气的催化剂10中的规定贵金属1的含量,相比于相同贵金属1含量,可通过干涉氧化·还原反应来显著提高废气处理能力。而且,在高温的废气环境中,不仅可大幅抑制上述贵金属的生长、凝集、埋入及内部扩散来确保耐热性,而且,即使包含少量的贵金属也可示出优秀的催化剂使用寿命。

上述用于净化废气的催化剂10包含氧化铝载体粒子3,具有宽的表面积,可通过进一步顺利干涉氧化·还原反应来处理废气。

上述氧化铝载体粒子3可以为具有约0.5μm~50μm的平均粒径的粒子,具体地,上述氧化铝载体粒子3可以为具有约0.5μm~10μm的平均粒径的粒子。

上述氧化铝载体粒子3的平均直径可通过如扫描电子显微镜、透射电子显微镜图像分析的电子显微镜测定来计算。

上述氧化铝载体粒子3可起到如下的作用,即,作为支撑担载有如上所述的贵金属1的二氧化锆半导体粒子2,即,上述复合纳米粒子4的载体,可通过赋予热稳定性来用作即使在高温环境中也能够顺利支撑上述复合纳米粒子4。

上述用于净化废气的催化剂10包含上述氧化铝载体粒子3,可有效分散配置上述复合纳米粒子4,结果,有效分散上述贵金属1并抑制贵金属1的凝集及生长,即使在高温废气环境中也能够很好地维持贵金属1的分散状态,从而可进一步提高催化剂使用寿命。

上述氧化铝载体粒子3可包含氧化铝(Al

上述氧化铝载体粒子3具有多孔结构,虽然包含气孔,但是,上述复合纳米粒子4的直径大于在上述氧化铝载体粒子3的表面出现的气孔的平均直径,因此,担载在上述氧化铝载体粒子3的表面,并不担载在内部的气孔(参照图1)。

具体地,在上述氧化铝载体粒子3表面出现的气孔的平均直径可以为10nm以下。

由于上述复合纳米粒子4担载在上述氧化铝载体粒子3的表面,因此,上述复合纳米粒子4中的上述贵金属1也具有分散在上述氧化铝载体粒子3的表面上的结构。在高温的废气环境下,虽然分散在上述氧化铝载体粒子3的内部气孔的贵金属容易相互凝集或生长,但是,担载在上述氧化铝载体粒子3表面的上述复合纳米粒子4中的贵金属1可显著抑制这种凝集及生长。

在一实例中,相对于上述用于净化废气的催化剂10所包含的贵金属1总重量,包含90重量百分比的上述复合纳米粒子4所包含的贵金属1。换言之,在上述用于净化废气的催化剂10中,担载在上述氧化铝载体粒子3的内部气孔的贵金属含量非常低或并不存在,具体地,可以小于上述用于净化废气的催化剂10所包含的贵金属总含量的10重量百分比。

上述用于净化废气的催化剂10无需额外的处理,例如,在没有光照射的条件下也可引起氧化·还原反应。具体地,无需进行额外的紫外线(UV)等光照来具有作为催化剂的活性,上述用于净化废气的催化剂10也可通过如下方式干涉氧化·还原反应来将废气所包含的一氧化碳、碳氢化合物、氮氧化物等转换为二氧化碳、氮、氧、水等。

i)一氧化碳的氧化反应:CO+O

ii)碳氢化合物的氧化反应:C

iii)氮氧化物的还原反应:NO+CO=>CO

以下,说明上述用于净化废气的催化剂10的制备方法。上述用于净化废气的催化剂10的制备方法包括:通过向包含二氧化锆半导体粒子2的悬浮液混合贵金属前体来形成混合物的步骤;通过向上述混合物照射光来制备担载有贵金属1的二氧化锆半导体粒子2的复合纳米粒子4的步骤;通过向上述复合纳米粒子4混合氧化铝载体粒子3来制备水性组合物的步骤;以及通过干燥及烧成上述水性组合物来制备上述用于净化废气的催化剂10的步骤。

具体地,在上述悬浮液中,可包含约0.1重量百分比~50重量百分比的上述二氧化锆半导体粒子2。例如,可包含约0.5重量百分比~20重量百分比的上述二氧化锆半导体粒子2。当上述二氧化锆半导体粒子2的含量小于上述范围时,可具有如下问题,即,难以确保担载有充分量贵金属的二氧化锆半导体粒子2,由此导致制备工序次数增加,制备成本上升。而且,当上述二氧化锆半导体粒子2的含量大于上述范围时,可具有如下问题,即,因照射光难以渗透而无法充分实现光反应,并无法调节贵金属形状及分布。

上述贵金属前体可包含选自由PtCl

例如,上述贵金属前体可包含如PtCl

上述混合物还可包含牺牲剂。牺牲剂可通过去除因光照射在二氧化锆半导体粒子2产生的空穴来使得在二氧化锆半导体粒子2中产生的电子有效还原贵金属。由此,可提高催化剂的活性。

相对于100重量份的向包含二氧化锆半导体粒子2的悬浮液混合贵金属前体的混合物,可包含约0.1重量份~50重量份的上述牺牲剂。具体地,当上述牺牲剂的含量小于上述范围时,具有贵金属未能充分还原的问题,当上述牺牲剂的含量大于上述范围时,因无法控制贵金属的还原而具有贵金属的粒度分布及分散度不均匀的问题,大部分牺牲剂属于对环境有害的物质,因此,将限制使用。

上述牺牲剂可包含选自由甲醇、乙醇、异丙醇、甲酸、乙酸及它们的组合组成的组中的一种。

通过向上述混合物照射光来制备担载有贵金属的二氧化锆半导体粒子2,即,复合纳米粒子4。如上所述,上述用于净化废气的催化剂10无需额外的热处理也可通过光照射将贵金属1以小的纳米粒子均匀地分散在二氧化锆半导体粒子2中。例如,上述光可照射约0.5小时~10小时。

通过在以上述方式获得的复合纳米粒子4混合氧化铝载体粒子3来制备水性组合物。

干燥上述水性组合物后,可在约300℃~700℃的温度条件下进行烧成。

通过上述制备方法,将上述贵金属1以更小的纳米尺寸均匀地分散在二氧化锆半导体粒子2,结果,上述用于净化废气的催化剂10可具有提高贵金属的分散度的特性。

本发明的一实例提供利用上述用于净化废气的催化剂10处理汽车废气的方法。

上述用于净化废气的催化剂10无需额外的处理,例如,即使没有光照射也可引起氧化·还原反应。具体地,无需进行额外的紫外线等光照射来具有作为催化剂的活性,上述用于净化废气的催化剂10也可通过干涉氧化·还原反应来将废气所包含的一氧化碳、碳氢化合物、氮氧化物等转换为二氧化碳、氮、氧、水等。

而且,即使在高温废气环境下,上述用于净化废气的催化剂10也可通过大幅抑制贵金属的生长、凝集、埋入及内部扩散等,因此,即使包含少量的贵金属,也可示出优秀的催化剂使用寿命。

例如,即使在约750℃的高温条件下进行24小时的老化(aging)处理后,上述用于净化废气的催化剂10也可将上述催化剂粒子所包含的贵金属粒子的直径尺寸维持在约1nm~80nm。

以下,说明本发明的实施例及比较例。但是,下述实施例仅为本发明的一实施例,本发明并不限定于下述实施例。

实施例

通过在水中分散氧化锆(ZrO

通过透射电子显微镜图像分析观察到担载在上述复合纳米粒子的钯粒子的平均粒径为3nm。

另外,准备氧化铝载体粒子(Al

通过混合以上述方式获得的复合纳米粒子与上述氧化铝载体粒子来制备水性组合物并进行干燥,随后,在500℃的温度条件下进行烧成来制备用于净化废气的催化剂。使用电感耦合等离子体(ICP,Inductively Coupled Plasma)调节复合纳米粒子与上述氧化铝载体粒子的混合比,使得钯粒子在最终获得的用于净化废气的催化剂中的含量为2重量百分比。

使用电感耦合等离子体在获得的上述用于净化废气的催化剂测定二氧化锆半导体粒子与氧化铝载体粒子的质量比的结果,相对于100重量份的氧化铝粒子载体,包含52重量份的二氧化锆半导体粒子。

当制备复合纳米粒子时,调节钯的含量并混合其,使得相对于100重量份的氧化锆固体量,包含12重量份的钯,由此制备复合纳米粒子(即,复合纳米粒子中的钯担载量增加),除此之外,通过与实施例1相同方法制备了复合纳米粒子。

在后,准备与实施例1相同的氧化铝载体粒子后,混合上述复合纳米粒子,随后,通过与实施例1相同方法制备用于净化废气的催化剂。在此情况下,使用电感耦合等离子体调节复合纳米粒子与上述氧化铝载体粒子的混合比,使得钯粒子在最终制备的用于净化废气的催化剂中的含量为2重量百分比。

使用电感耦合等离子体在获得的上述用于净化废气的催化剂测定二氧化锆半导体粒子与氧化铝载体粒子的质量比的结果,相对于100重量份的氧化铝粒子载体,包含20重量份的二氧化锆半导体粒子。

当制备复合纳米粒子时,调节钯的含量并混合其,使得相对于100重量份的氧化锆固体量,包含4重量份的钯,由此制备复合纳米粒子(即,复合纳米粒子中的钯担载量减少),除此之外,通过与实施例1相同方法制备了复合纳米粒子。

在后,准备与实施例1相同的氧化铝载体粒子后,混合上述复合纳米粒子,随后,通过与实施例1相同方法制备用于净化废气的催化剂。在此情况下,使用电感耦合等离子体调节复合纳米粒子与上述氧化铝载体粒子的混合比,使得钯粒子在最终制备的用于净化废气的催化剂中的含量为2重量百分比。

使用电感耦合等离子体在获得的上述用于净化废气的催化剂测定二氧化锆半导体粒子与氧化铝载体粒子的质量比的结果,相对于100重量份的氧化铝粒子载体,包含104重量份的二氧化锆半导体粒子。

通过在水中分散氧化锆(ZrO

通过透射电子显微镜图像分析观察到担载在上述复合纳米粒子的铂粒子的平均粒径为3nm。

另外,准备氧化铝载体粒子(Al

通过混合以上述方式获得的复合纳米粒子与上述氧化铝载体粒子来制备水性组合物并进行干燥,随后,在500℃的温度条件下进行烧成来制备用于净化废气的催化剂。使用电感耦合等离子体调节复合纳米粒子与上述氧化铝载体粒子的混合比,使得铂粒子在最终获得的用于净化废气的催化剂中的含量为2重量百分比。

使用电感耦合等离子体在获得的上述用于净化废气的催化剂测定二氧化锆半导体粒子与氧化铝载体粒子的质量比的结果,相对于100重量份的氧化铝粒子载体,包含52重量份的二氧化锆半导体粒子。

当制备复合纳米粒子时,调节铂的含量并混合其,使得相对于100重量份的氧化锆固体量,包含4重量份的铂,由此制备复合纳米粒子(即,复合纳米粒子中的铂担载量减少),除此之外,通过与实施例1相同方法制备了复合纳米粒子。

在后,准备与实施例4相同的氧化铝载体粒子后,混合上述复合纳米粒子,随后,通过与实施例4相同方法制备用于净化废气的催化剂。在此情况下,使用电感耦合等离子体调节复合纳米粒子与上述氧化铝载体粒子的混合比,使得铂粒子在最终制备的用于净化废气的催化剂中的含量为2重量百分比。

使用电感耦合等离子体在获得的上述用于净化废气的催化剂测定二氧化锆半导体粒子与氧化铝载体粒子的质量比的结果,相对于100重量份的氧化铝粒子载体,包含104重量份的二氧化锆半导体粒子。

通过在水中分散氧化铝载体粒子(Al

通过在水中分散氧化铝载体粒子(Al

为了评价实施例1至实施例5及比较例1、比较例2的用于净化废气的催化剂的废气处理性能,利用汽车废气净化性能评价设备(Gas Chromatograph Analyzer,ABB Ltd.)评价了处理性能。在5L/min的总流量中1000ppm的一氧化碳条件下(氮平衡(Balance)),并在约50~500℃的反应温度下分别对实施例1至实施例5及比较例1、比较例2的用于净化废气的催化剂实施一氧化碳的氧化反应(CO+O

具体评价方法如下。

所要评价的催化剂试样包含相同量的贵金属(2重量百分比的铂),通过以颗粒(Pellet)形态(大小:600μm~1000μm)加工来进行试验及评价。在用于评价净化性能的反应中,将反应温度从50℃以10℃/min的速度上升至500℃。在此情况下,注入5000cc/min的包含一氧化碳的类似废气,并利用红外光度计(Infrared Photometer)实时检测气体浓度(一氧化碳为代表)。注入气体的成分如以下表1。

表1

测定的起燃温度结果如表2及表3所示。

表2

在实施例1至实施例3及比较例1的用于净化废气的催化剂中,虽然二氧化锆半导体粒子的含量有所变化,但是,以用于净化废气的催化剂中包含几乎恒定的钯含量的方式,确定相对于100重量份的表2的复合纳米粒子中的二氧化锆半导体粒子的钯担载量(重量份)。

表3

在实施例4、实施例5及比较例2的用于净化废气的催化剂中,虽然二氧化锆半导体粒子的含量有所变化,但是,以用于净化废气的催化剂中包含几乎恒定的铂量的方式,确定相对于100重量份的表3的复合纳米粒子中的二氧化锆半导体粒子的铂担载量(重量份)。

相比于实验例1的评价条件,除添加10重量百分比的水分外,通过与实验例1相同方法评价用于净化废气的催化剂的净化性能。通过泵与质量流量控制器(Mass FlowController)将所注入的水在350℃的温度条件下汽化(Evaporizer)成水蒸气形态来与其他废气类似成分一同注入10重量百分比的水分。

评价结果如以下表4所示。

表4

以上,虽然详细说明了本发明的优选实施例,但是,本发明的发明要求保护范围并不限定于此,普通技术人员通过发明要求保护范围中所定义的本发明基本概念导出的多种变形及改变形态均属于本发明的发明要求保护范围。

附图标记的说明

1:贵金属;

2:二氧化锆半导体粒子;

3:氧化铝载体粒子;

4:复合纳米粒子;

10:用于净化废气的催化剂。

- 用于净化废气的催化剂载体、使用该催化剂载体的用于净化废气的催化剂及生产该用于净化废气的催化剂载体的方法

- 用于机动车废气净化装置中的催化剂体系、使用该催化剂体系的废气净化装置及废气净化方法