全消光高弹聚酯双组份纤维的制备方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于纺织面料领域,尤其涉及一种全消光高弹聚酯双组份纤维的制备方法。

背景技术

由于聚酯纤维表面光滑、透明,在可见光线下,其反射光线的强度很大,这种强烈的反射光俗称“极光”,会使人的肉眼看起来不舒服。为了消除这种不舒服的反射光,在纤维内添加少量折射率不同的物质,使光线向不同方向进行漫反射,纤维的光泽就会变暗,所添加的物质叫做消光剂。但是现有聚酯纤维的纺丝工艺还存在一些问题,主要在于无法有效做到对聚酯切片的含水量的控制和熔融纺丝的温度的精确处理,导致现有聚酯纤维力学性能较差。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。

为此,本发明提出一种全消光高弹聚酯双组份纤维的制备方法,通过该制备方法制备的聚酯纤维,由于其含水量较低、优化了纺丝温度和改善牵引辊移动速率,同时通过加压干燥,使吸附的水分完全逸出,从而使制备的聚酯纤维稳定性好,弹性好,力学性能优异。

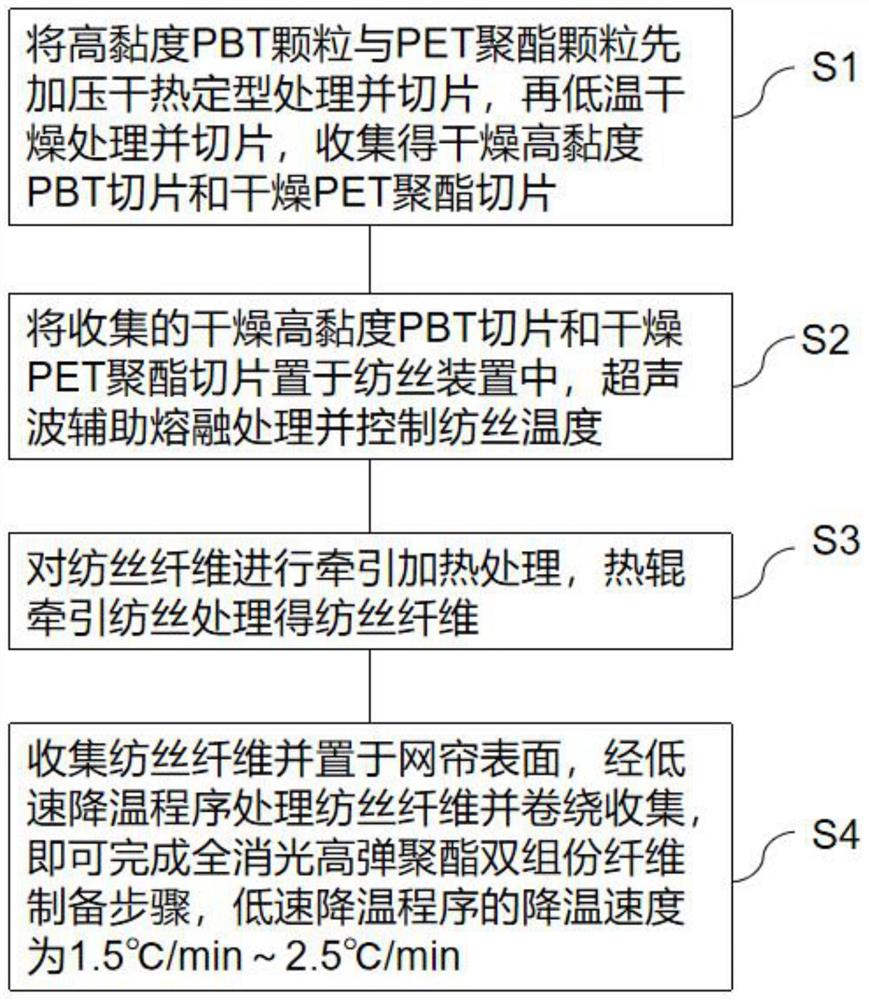

根据本发明实施例的双组分聚酯纤维的制备方法,包括以下步骤:S1、将高黏度PBT颗粒与PET聚酯颗粒先加压干热定型处理并切片,再低温干燥处理并切片,收集得干燥高黏度PBT切片和干燥PET聚酯切片;S2、将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,超声波辅助熔融处理并控制纺丝温度;S3、对纺丝纤维进行牵引加热处理,通过热辊牵引纺丝处理得纺丝纤维;S4、收集纺丝纤维并置于网帘表面,经低速程序降温处理纺丝纤维并卷绕收集,即可完成全消光高弹聚酯双组份纤维制备步骤,低速程序降温的降温速度为1.5℃/min~2.5℃/min。

根据本发明实施例的双组分聚酯纤维的制备方法,首先在高压环境下干热定型,在高压热定形过程中,纤维内部大分子链的解取向和结晶,在高压环境下,收缩的大分子链能伸得很长,因此纤维的断裂伸长率提高,同时纤维的分子链在高压热定型环境下较短的时间内就完成了解取向和完善结晶的平衡过程,进一步提高材料的力学强度和卷曲性能,同时通过低温长时间干燥,使得切片含水率更低,利于纺丝过程温度控制,产品质量控制,同时根据熔体温度和熔体黏度之间的关系,调节纺丝工艺获得匹配的纺丝条件,同时优化拉伸倍率和改善拉伸速率,再通过低速程序降温,可以在较低的温度下消除内应力,应力消除可使纤维大分子通过有限松弛转到相对稳定的状态,纤维具有原纤结构,使晶区夹在非晶区之间,非晶区大分子的松弛能够使晶区沿纤维轴向拉伸,从而提高纤维的取向使制备的聚酯纤维稳定性好,弹性好,力学性能优异。

根据本发明的一个实施例,步骤S4中,低速程序降温处理为:将收集的纺丝纤维置于网帘表面,按1.5℃/min降温速率先降温至180℃,保温处理15min~20min后,再按2.5℃/min低速降温至100℃,随后静止冷却至室温。

根据本发明的一个实施例,步骤S1中,加压干热定型处理为:将高黏度PBT颗粒与PET聚酯颗粒置于管式炉中,通氮气排除空气后,在氮气气氛下继续通氮气至压强为20MPa~25MPa,升温至180℃下保温处理35s~40s后,静止冷却至室温,完成加压干热定型处理。

根据本发明的一个实施例,步骤S2中,超声波辅助熔融处理超声波功率为200W~300W。

根据本发明的一个实施例,步骤S1中,将高黏度PBT颗粒与PET聚酯颗粒先加压干热定型处理并切片,再低温干燥处理14h~15h,收集得干燥高黏度PBT切片和干燥PET聚酯切片;步骤S2中,将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,超声波辅助熔融处理并分别控制纺丝温度;步骤S3中,对纺丝纤维进行牵引并热辊加热处理,采用三对热辊控制,控制GR1为牵伸辊,GR2为一次热定型辊,GR3为再次热定型辊,牵引纺丝处理得纺丝纤维;步骤S4中,收集纺丝纤维并置于网帘表面,经低速程序降温处理纺丝纤维并卷绕收集,即可完成全消光高弹聚酯双组份纤维制备步骤。

根据本发明的一个实施例,步骤S1中,低温干燥处理的温度为120℃~130℃。

根据本发明的一个实施例,步骤S2中,纺丝温度为:控制干燥高黏度PBT切片纺丝温度为282℃~285℃,干燥PET聚酯切片纺丝温度控制在280℃~282℃。

根据本发明的一个实施例,步骤S3中,热辊牵引纺丝处理为:控制GR1牵伸辊速度为1000m/s~1400m/s,GR2一次热定型辊速度为2500m/s~2700m/s,GR3再次热定型辊速度为2900m/s~3000m/s。

根据本发明的一个实施例,步骤S3中,热辊牵引的拉伸倍率为3.0~3.5。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1是根据本发明实施例的全消光高弹聚酯双组份纤维的制备方法的流程示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面具体描述根据本发明实施例的全消光高弹聚酯双组份纤维的制备方法。

根据本发明实施例的全消光高弹聚酯双组份纤维的制备方法,包括以下步骤:S1、将高黏度PBT颗粒与PET聚酯颗粒先加压干热定型处理并切片,再低温干燥处理并切片,收集得干燥高黏度PBT切片和干燥PET聚酯切片;S2、将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,超声波辅助熔融处理并控制纺丝温度;S3、对纺丝纤维进行牵引加热处理,通过热辊牵引纺丝处理得纺丝纤维;S4、收集纺丝纤维并置于网帘表面,经低速程序降温处理纺丝纤维并卷绕收集,即可完成全消光高弹聚酯双组份纤维制备步骤,低速程序降温的降温速度为1.5℃/min~2.5℃/min。

由此,根据本发明实施例的全消光高弹聚酯双组份纤维的制备方法,在高压环境下干热定型,在高压热定形过程中,纤维内部大分子链的解取向和结晶,在高压环境下,收缩的大分子链能伸得很长,因此纤维的断裂伸长率提高,同时纤维的分子链在高压热定型环境下较短的时间内就完成了解取向和完善结晶的平衡过程,进一步提高材料的力学强度和卷曲性能,同时通过低温长时间干燥,使得切片含水率更低,利于纺丝过程温度控制,产品质量控制,同时根据熔体温度和熔体黏度之间的关系,调节纺丝工艺获得匹配的纺丝条件,同时优化拉伸倍率和改善拉伸速率,再通过低速程序降温,可以在较低的温度下消除内应力,应力消除可使纤维大分子通过有限松弛转到相对稳定的状态,纤维具有原纤结构,使晶区夹在非晶区之间,非晶区大分子的松弛能够使晶区沿纤维轴向拉伸,从而提高纤维的取向使制备的聚酯纤维稳定性好,弹性好,力学性能优异。

根据本发明的一个实施例,步骤S4中,所述的低速程序降温处理为:将收集的纺丝纤维置于网帘表面,按1.5℃/min降温速率先降温至180℃,保温处理15min~20min后,再按2.5℃/min低速降温至100℃,随后静止冷却至室温。

在本发明的一些具体实施方式中,步骤S1中,所述加压干热定型处理为:将高黏度PBT颗粒与PET聚酯颗粒置于管式炉中,通氮气排除空气后,在氮气气氛下继续通氮气至压强为20MPa~25MPa,升温至180℃下保温处理35s~40s后,静止冷却至室温,完成加压干热定型处理。

可选地,步骤S2中,所述的超声波辅助熔融处理超声波功率为200W~300W。

进一步地,所述的步骤S1中,将高黏度PBT颗粒与PET聚酯颗粒先加压干热定型处理并切片,再低温干燥处理14h~15h,收集得干燥高黏度PBT切片和干燥PET聚酯切片,步骤S2中,将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,超声波辅助熔融处理并分别控制纺丝温度,步骤S3中,对纺丝纤维进行牵引并热辊加热处理,采用三对热辊控制,控制GR1为牵伸辊,GR2为一次热定型辊,GR3为再次热定型辊,牵引纺丝处理得纺丝纤维,步骤S4中,收集纺丝纤维并置于网帘表面,经低速程序降温处理纺丝纤维并卷绕收集,即可完成全消光高弹聚酯双组份纤维制备步骤。

优选地,步骤S1中,所述的低温干燥处理的温度为120℃~130℃。

在本发明的一些具体实施方式中,步骤S2中,所述的纺丝温度为:控制干燥高黏度PBT切片纺丝温度为282℃~285℃,干燥PET聚酯切片纺丝温度控制在280℃~282℃。

根据本发明的一个实施例,步骤S3中,所述的热辊牵引纺丝处理为:控制GR1牵伸辊速度为1000m/s~1400m/s,GR2一次热定型辊速度为2500m/s~2700m/s,GR3再次热定型辊速度为2900m/s~3000m/s。

在本发明的一些具体实施方式中,步骤S3中,所述热辊牵引的拉伸倍率为3.0~3.5。

由此,根据本发明实施例的双组分聚酯纤维的制备方法,通过将高黏度PBT颗粒与PET聚酯颗粒先加压干热定型处理并切片,使其在高压环境下干热定型,在高压热定形过程中,纤维内部大分子链的解取向和结晶,在高压环境下,收缩的大分子链能伸得很长,因此纤维的断裂伸长率提高,同时纤维的分子链在高压热定型环境下较短的时间内就完成了解取向和完善结晶的平衡过程,进一步提高材料的力学强度和卷曲性能,再低温干燥处理并切片,收集得干燥高黏度PBT切片和干燥PET聚酯切片,通过低温长时间干燥,使得切片含水率更低,利于纺丝过程温度控制,产品质量控制,再将干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,超声波辅助熔融处理并控制纺丝温度,改善材料熔融分散均匀性能,同时对纺丝纤维进行牵引加热处理,热辊牵引纺丝处理得纺丝纤维,收集纺丝纤维并置于网帘表面,经低速降温程序处理纺丝纤维并卷绕收集,通过低速程序降温,可以在较低的温度下消除内应力,应力消除可使纤维大分子通过有限松弛转到相对稳定的状态,纤维具有原纤结构,使晶区夹在非晶区之间,非晶区大分子的松弛能够使晶区沿纤维轴向拉伸,从而提高纤维的取向使制备的聚酯纤维稳定性好,弹性好,力学性能优异。

下面结合具体实施例对本发明实施例的全消光高弹聚酯双组份纤维的制备方法进行详细说明。

实施例1

将高黏度PBT颗粒与PET聚酯颗粒置于管式炉中,通氮气排除空气后,在氮气气氛下继续通氮气至压强为20MPa,升温至180℃下保温处理35s后,静止冷却至室温,完成加压干热定型处理,再在120℃下低温干燥处理14h,收集得干燥高黏度PBT切片和干燥PET聚酯切片,将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,在200W下超声波辅助熔融处理,干燥高黏度PBT切片纺丝温度为282℃,干燥PET聚酯切片纺丝温度控制在280℃,纺丝处理并对纺丝纤维进行热辊牵引纺丝处理,采用三对热辊控制,控制GR1牵伸辊速度为1000m/s,GR2一次热定型辊速度为2500m/s,GR3再次热定型辊速度为2900m/s,收集纺丝纤维并置于网帘表面,按1.5℃/min降温速率先降温至180℃,保温处理15min后,再按2.5℃/min低速降温至100℃,随后静止冷却至室温,即可制备得全消光高弹聚酯双组份纤维。

实施例2

将高黏度PBT颗粒与PET聚酯颗粒置于管式炉中,通氮气排除空气后,在氮气气氛下继续通氮气至压强为22MPa,升温至180℃下保温处理37s后,静止冷却至室温,完成加压干热定型处理,再在125℃下低温干燥处理14h,收集得干燥高黏度PBT切片和干燥PET聚酯切片,将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,在250W下超声波辅助熔融处理,干燥高黏度PBT切片纺丝温度为283℃,干燥PET聚酯切片纺丝温度控制在281℃,纺丝处理并对纺丝纤维进行热辊牵引纺丝处理,采用三对热辊控制,控制GR1牵伸辊速度为1200m/s,GR2一次热定型辊速度为2600m/s,GR3再次热定型辊速度为2950m/s,收集纺丝纤维并置于网帘表面,按1.5℃/min降温速率先降温至180℃,保温处理17min后,再按2.5℃/min低速降温至100℃,随后静止冷却至室温,即可制备得全消光高弹聚酯双组份纤维。

实施例3

将高黏度PBT颗粒与PET聚酯颗粒置于管式炉中,通氮气排除空气后,在氮气气氛下继续通氮气至压强为25MPa,升温至180℃下保温处理40s后,静止冷却至室温,完成加压干热定型处理,再在130℃下低温干燥处理14h~15h,收集得干燥高黏度PBT切片和干燥PET聚酯切片,将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,在300W下超声波辅助熔融处理,干燥高黏度PBT切片纺丝温度为285℃,干燥PET聚酯切片纺丝温度控制在282℃,纺丝处理并对纺丝纤维进行热辊牵引纺丝处理,采用三对热辊控制,控制GR1牵伸辊速度为1400m/s,GR2一次热定型辊速度为2700m/s,GR3再次热定型辊速度为3000m/s,收集纺丝纤维并置于网帘表面,按1.5℃/min降温速率先降温至180℃,保温处理20min后,再按2.5℃/min低速降温至100℃,随后静止冷却至室温,即可制备得全消光高弹聚酯双组份纤维。

实施例4

将高黏度PBT颗粒与PET聚酯颗粒置于125℃下低温干燥处理14h,收集得干燥高黏度PBT切片和干燥PET聚酯切片,将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,在250W下超声波辅助熔融处理,干燥高黏度PBT切片纺丝温度为283℃,干燥PET聚酯切片纺丝温度控制在281℃,纺丝处理并对纺丝纤维进行热辊牵引纺丝处理,采用三对热辊控制,控制GR1牵伸辊速度为1200m/s,GR2一次热定型辊速度为2600m/s,GR3再次热定型辊速度为2950m/s,收集纺丝纤维并置于网帘表面,按1.5℃/min降温速率先降温至180℃,保温处理17min后,再按2.5℃/min低速降温至100℃,随后静止冷却至室温,即可制备得全消光高弹聚酯双组份纤维。

实施例5

将高黏度PBT颗粒与PET聚酯颗粒置于管式炉中,通氮气排除空气后,在氮气气氛下继续通氮气至压强为22MPa,升温至180℃下保温处理37s后,静止冷却至室温,完成加压干热定型处理,再在125℃下低温干燥处理14h,收集得干燥高黏度PBT切片和干燥PET聚酯切片,将收集的干燥高黏度PBT切片和干燥PET聚酯切片置于纺丝装置中,在250W下超声波辅助熔融处理,干燥高黏度PBT切片纺丝温度为282℃,干燥PET聚酯切片纺丝温度控制在281℃,纺丝处理并对纺丝纤维进行热辊牵引纺丝处理,采用三对热辊控制,控制GR1牵伸辊速度为1200m/s,GR2一次热定型辊速度为2600m/s,GR3再次热定型辊速度为2950m/s,收集纺丝纤维并置于网帘表面,静止冷却至室温,即可制备得全消光高弹聚酯双组份纤维。

对实施例1、实施例2、实施例3、实施例4和实施例5进行性能测试,具体测试其力学强度:

力学性能测试:YG061电子纱线强伸度仪。参数的设定参照GB/T14344—2003《合成纤维长丝拉伸性能试验方法》标准。试验在恒温恒湿条件下进行,温度为(20.0±2.0)℃,相对湿度为(65±2)%。

具体测试结果如表1所示。

表1性能对照表

(1)将本发明实施例1、实施例2、实施例3和实施例4进行对比,实施例4中的断裂伸长率和断裂强度,均和实施例1、实施例2和实施例3有明显的下降,说明本发明技术方案加压干热定型处理可以有效提高材料的力学性能,这是由于在高压环境下干热定型过程中,纤维内部大分子链的解取向和结晶,在高压环境下,收缩的大分子链能伸得很长,因此纤维的断裂伸长率提高,同时纤维的分子链在高压热定型环境下较短的时间内就完成了解取向和完善结晶的平衡过程,进一步提高材料的力学强度和卷曲性能;

(2)再将本发明实施例1、实施例2、实施例3、实施例4和实施例5进行对比,实施例5中的断裂伸长率和断裂强度,均和实施例1、实施例2和实施例3有明显的下降,且实施例5技术方案效果较实施例4对比,具有明显的不足,说明本发明的低速降温程序处理会有效提高材料的性能,这是由于在低的温度下消除内应力,应力消除可使纤维大分子通过有限松弛转到相对稳定的状态,纤维具有原纤结构,使晶区夹在非晶区之间,非晶区大分子的松弛能够使晶区沿纤维轴向拉伸,从而提高纤维的取向使制备的聚酯纤维稳定性好,弹性好,力学性能优异。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 全消光高弹聚酯双组份纤维的制备方法

- 全消光低弹聚酯双组份复合纤维的制备方法