一种吸附塔气固错流反应室

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种吸附塔气固错流反应室,具体涉及一种对气固错流反应室的烟气进口壁面、内部分隔壁面和气固分离壁面进行设计的装置。

背景技术

炭基催化法烟气净化工艺是一种高效、节水、无二次污染、可同时脱除烟气中多种污染物的先进工艺。待处理烟气(气相)与炭基催化剂(固相)在吸附塔(气固反应室)中交错流过,发生一系列物理化学反应过程,实现对烟气中的硫硝尘等多种污染物的脱除。

炭基催化法烟气吸附净化系统中,吸附塔气固错流反应室是交错流动的烟气与炭基催化剂发生吸附净化反应的关键部位,其烟气流通路径上的烟气进口壁面、各仓室分隔壁面和烟气出口壁面承担着促进气固均匀混合、分隔不同仓室固体物料和气固分离等重要作用。通过对反应室各壁面的合理设计,可以提高气固接触面积、降低烟气流动阻力、减少处理后烟气中固体微尘的携带,方便调节各仓室固体颗粒流动速率,更好地实现气固错流吸附净化反应过程。现有的烟气吸附净化装置中对吸附装置壁面设计的详细讨论较少,没有按照不同壁面的分工对烟气流通路径上各个壁面进行差异化设计。

中国专利:一种圆环形分段式错流烟气净化吸附塔(授权公告号:CN 103230723B)中,气固错流反应室壁面(原图1中的部件5、7和11)均采用同一种栅格结构,实现气固的接触混合与分离。该设计不足之处:1.文献中没有说明该栅格结构的设计原则;2.该设计在气固分离壁面(原图1中的部件5和7)存在固体颗粒被烟气吹出的隐患;3.该设计中在反应室内部固体物料之间没有进行壁面分隔,因此无法方便地对固体物料向下流动速率进行精确调节,只能通过底部导流板来粗略调节。

气固错流反应室在烟气流通路径上的壁面可分为烟气进口壁面、仓内分隔壁面和气固分离壁面。烟气进口壁面的功能是引入烟气,其要求是尽量增大气固接触面,减小烟气压力损失;仓内分隔壁面的功能是分隔各仓固体物料,在不发生混料的前提下促进气固充分混合;气固分离壁面的功能是分离气固两相,减少烟气携尘的前提下降低烟气压力损失。

发明内容

本发明为了解决现有技术中存在的问题,提供一种对烟气流通路径上不同部位壁面进行设计,以满足不同部位壁面的性能要求的气固错流反应室。

为了达到上述目的,本发明提出的技术方案为:一种吸附塔气固错流反应室,所述反应室上端与进料仓相连,下端与出料仓相连;反应室沿烟气流动方向前端设有进口栅格板壁面,后端设有气固分离壁面,内部被多个沿烟气流动方向布置的分隔壁面分为多个分仓,每个分仓下端均安装有卸料器;所述进口栅格板壁面由沿竖直方向布置的若干倾斜栅格板组成,若干倾斜的栅格板互相平行设置,且与竖直方向夹角为α,相邻两栅格板之间的最小缝隙的宽度(即栅格板最下端与相邻下方栅格板的最上端之间的距离)为L1,该最小距离连线与水平面夹角为β,相邻两个栅格板的最下端在竖直方向的连线高度为H;β≤固体物料安息角-安全裕度角,α=arctan(L1*cosβ/(H-L1*sinβ))。

对上述技术方案的进一步设计为:烟气流经进口栅格板壁面时,最小流通截面积与最大流通截面积之比为栅格板壁面开孔率P1,P1=L1/H。

所述安全裕度角大于等于2度。

所述分隔壁面上设有若干通孔,所述通孔呈沿着烟气流动方向的渐扩圆台状。

烟气流经分隔壁面时,最小流通截面积与分隔壁面面积之比为开孔率P2;分隔壁面开孔率P2大于等于进口栅格板开孔率P1,且大于等于相邻的上游分隔壁面的开孔率。

所述分隔壁面上圆台状通孔的母线与底面的夹角γ大于等于固体物料安息角。

所述分隔壁面上通孔在烟气流入侧的直径d1小于固体物料平均粒径。

所述气固分离壁面为孔板结构,烟气流经该壁面时,最小流通截面积与气固分离壁面面积之比为气固分离壁面开孔率P3;气固分离壁面开孔率P3大于等于相邻分隔壁面开孔率P2。

所述气固分离壁面上的开孔倾斜向上设置,开孔出口截面的法向与水平方向夹角δ,δ大于等于固体物料安息角。

所述气固分离壁面上的开孔横向轴长为10~20mm,纵向轴长为5~8mm。

所述气固分离壁面上的开孔形状为斜向上的扁圆孔或椭圆孔或其他异形孔。

本发明的有益效果为:

1、本发明从烟气从入口到出口的整个错流流通路径入手,针对不同部位壁面的性能要求,对壁面的结构型式、位置和开孔率进行设计,综合考虑烟气流动阻力、烟气出口携尘量、壁面加工制造等方面因素,从设计上保证了烟气从入口到出口的整体单向流动,避免了烟气回流、窜流的现象。

2、在烟气进口壁面采用栅格板设计,降低了烟气流通阻力,提高了气固接触面积,也通过设计避免了固体物料溢出等问题。

3、在反应室内采用渐扩孔板形式的多级分隔板壁面,实现了分仓室固体物料流速调节,提高了固体物料利用率,同时促进了烟气在仓室内的扩散,避免了各分仓间发生混料和碎屑物料堵塞孔板的现象。

4、在气固分离壁面采用变向扁孔板设计,增强了气固分离效果,降低了烟气流通阻力。

附图说明

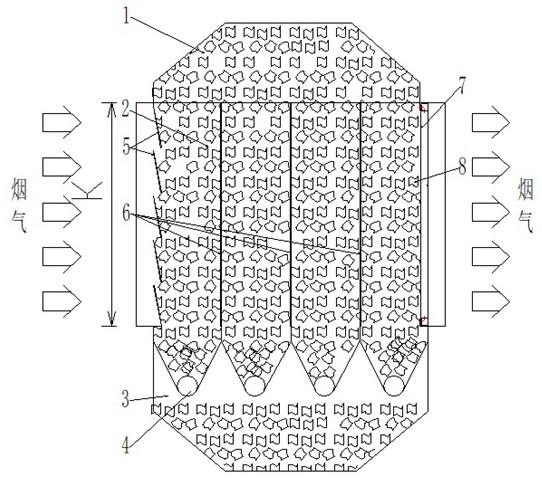

图1为本发明提供的气固错流反应室及壁面的结构示意图;

图2为烟气进口栅格板壁面示意图;

图3为反应室内各仓分隔壁面示意图;

图4为气固分离壁面示意图;

图1中,1-进料仓,2-气固错流反应室,3-出料仓,4-卸料器,5-烟气进口栅格板壁面,6-分隔壁面,7-气固分离壁面,8-固体颗粒物料。

具体实施方式

下面结合附图以及具体实施例对本发明进行详细说明。

实施例

如图1所示的本实施例的气固错流反应室中,气固错流反应室2上端与进料仓1相连,下端与出料仓3相连;气固反应室被三个沿烟气流动方面布置的分隔壁面6分为四个分仓,每个分仓下端安装一个卸料器4;固体物料8从进料仓1进入,沿某一个分仓向下经过气固错流反应室2,从卸料器4出来后进入出料仓3。烟气从进口栅格板壁面5进入反应室2,开始与固体物料8接触反应,流经各仓分隔壁面6,最后通过气固分离壁面7流出反应室。

本实施例中进口栅格板壁面5由在烟气迎风面沿竖直方向布置的n个倾斜栅格板组成,进口栅格板壁面5竖直方向总高为K。结合图2所示,烟气横向流过的栅格板截面图中,栅格板宽L2,栅格板与竖直方向夹角α,相邻栅格板间最小缝隙宽L1,该最小距离连线与水平面夹角β,相邻两个栅格板的最下端在竖直方向的连线高为H,栅格板壁面开孔率为P1。则根据以下4个约束:

①H=K/n;对于给定的壁面总高度K,可以得到不同设计方案(n=1,2,3……)的H值;n的选择主要受到栅格板宽度L2和栅格板强度制约,n值过小时,设计的栅格板宽度L2较大,栅格板上方停留不动的固体物料较多,既影响物料流动,又存在栅格板受压导致的强度问题;n值过大时,设计的栅格板宽度L2较小,当整个烟气迎风截面较宽时,L2较小的设计会导致焊接工作量极大。

②∠β≤固体物料安息角-安全裕度角;其中固体物料安息角为所用固体物料的固有物性参数,与其粒径分布、含湿量、材料等相关;其中安全裕度角的选取要考虑实际运行条件、固体物料运行过程中物性变化等因素,不小于2度。

③L1=P1*H;P1是栅格板壁面开孔率,即烟气流经该壁面时,最小流通截面积与最大流通截面积之比;在其他物性近似不变的情况下,P1反映了烟气流过壁面的阻力。开孔率P1的选取一方面要保证整个栅格板壁面结构强度合格,另一方面应从整个气固错流过程的烟气流速、可接受压降等方面考虑,在保证合理烟气流速前提下,尽量减少栅格板壁面造成的烟气压力损失。

④∠α=arctan(L1*cosβ/(H-L1*sinβ));

壁面总高度K已知,在给定的n值下,通过选取适宜的P1值,可以确定烟气进口栅格板壁面的关键参数∠α和∠β数值。

本实施例中,分隔壁面6是在反应室内部烟气迎风截面上布置的3个竖直壁面。分隔壁面6将气固反应室2沿烟气流通方向分为4个分仓室,每个分仓室内固体物料8移动速度可以通过该分仓室下端安装的卸料机4来调节。通过加快率先接触烟气的分仓室(靠左边的分仓)物料流通速度、降低随后接触烟气的分仓室(靠右边的分仓)的物料流通速度,可以提高物料利用率,降低物料消耗速率。

分隔壁面6为孔板结构,其关键参数是开孔率P2,即烟气流经该壁面时,最小流通截面积与分隔壁面面积之比。在其他物性近似不变的情况下,P2反映了烟气流过分隔壁面的阻力。

P2的选取原则包括:

①P2不小于烟气进口栅格板开孔率P1,且不小于最近的上游分隔壁面的开孔率;

②P2的选取应保证烟气流过该分隔壁面是所有烟气可能流通路径中阻力明显最小的路径;

③P2的选取应从整个气固错流过程的烟气流速、可接受压降等方面考虑,在保证合理烟气流速前提下,尽量减少分隔壁面造成的烟气压力损失;

分隔壁面6上的开孔为沿着烟气流动方向的渐扩圆台形,以其中一个圆孔为例,如图3所示,烟气从左向右流过,分隔壁面左侧面开孔直径d1小于其右侧面开孔直径d2。这样扩孔的目的是在开孔率不变的前提下,降低烟气通过孔洞的压力损失,同时尽快降低烟气流速,促进烟气在下游分仓室内的扩散;

分隔壁面6开孔所呈现的渐扩圆台的母线与底边的夹角∠γ≥固体物料安息角,避免物料在孔内的驻留;

分隔壁面6烟气流入侧开孔直径d1应不大于固体物料平均粒径,避免发生混料。

本实施例中,气固分离壁面7是在反应室2烟气出口端迎风截面上布置的竖直孔板装置。烟气在气固分离壁面7处与固体物料8脱离,流出气固反应室2。

气固分离壁面7为孔板结构,其关键参数是开孔率P3,即烟气流经该壁面时,最小流通截面积与气固分离壁面面积之比。在其他物性近似不变的情况下,P3反映了烟气流过气固分离壁面的阻力。

开孔率P3的选取原则包括:

①P3应不小于最近一级分隔壁面开孔率P2;

②P3的选取应保证烟气流过该分隔壁面是所有烟气可能流通路径中阻力明显最小的路径;

③P3的选取应从整个气固错流过程的烟气流速、可接受压降等方面考虑,在保证合理烟气流速前提下,尽量减少气固分离壁面造成的烟气压力损失;

气固分离壁面7上的开孔为斜向上的扁圆孔或椭圆孔或其他孔形(如图4所示,本实施例中为六边形),该开孔横向轴长为10~20mm,纵向轴长为5~8mm;可确保颗粒状物料不漏出,又能尽量减少烟气阻力。

开孔出口截面法向(即烟气流出开孔出口的方向)与水平方向夹角∠δ,且∠δ不小于固体物料安息角。

本发明的技术方案不局限于上述各实施例,凡采用等同替换方式得到的技术方案均落在本发明要求保护的范围内。

- 一种吸附塔气固错流反应室

- 一种吸附塔气固错流反应室