一种自动化低排喷漆装置

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及家具生产设备领域,尤其是涉及一种自动化低排喷漆装置。

背景技术

在家具生产中,喷漆是最为重要的过程之一,在目前的家具生产过程中,裁切好的板材先由人工搬运至喷漆室中固定,之后通过自动喷嘴实现对板材的待喷漆面上进行漆层喷涂,喷漆完成后的板材还需人工转运至烘漆室中进行烘干。

但由于喷漆过程中会散发出大量的漆雾颗粒,漆雾的弥散对于操作者来说严重的危害了其身体健康,喷漆过程中过多的依赖人力输送和调试,例如逐个板材的上料过程就需要多人进行轮流进行板材的搬运和安装位调整,完成喷漆后还需人力进行二次的搬运和安装位调整,使得板材进入喷漆室,这样使得整体的效率取决于人力的效率,无法实现全自动化的生产,导致喷漆环节效率低下,还使得操作操作者在喷漆和烘漆的环境中吸入大量的漆雾;此外还会使得弥散的漆雾影响车间中其它区域的工作环境。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种自动化低排喷漆装置,实现了喷头的自动化喷漆,以此完全实现了全部喷漆工艺的自动化进行,显著的提升了生产效率和良率。

本发明的目的可以通过以下技术方案来实现:

本发明中自动化低排喷漆装置,包括储板腔、喷漆腔、喷嘴、喷淋器、喷淋液回收组件、预烘漆腔和板材输送组件。

储板腔中设置有第一输送轨,其中立放有多个板材;

喷漆腔中设有与第一输送轨垂直且连通的第二输送轨;

多个喷嘴平均分布于喷漆腔的两侧内壁上,能够向处于第二输送轨上的板材两侧进行喷漆;

喷淋器喷出漆雾凝结剂,使得喷漆腔中弥散的漆雾被吸收;

喷淋液回收组件将喷淋液回收,过滤出其中的漆渣,并将过滤后的喷淋液打返至所述的喷淋器中;

预烘漆腔中设有与第二输送轨垂直且连通的第三输送轨,板材进入预烘漆腔暂储;

板材输送组件能够载运板材在第一输送轨、第二输送轨和第三输送轨上水平移动。

进一步地,所述的喷漆腔中还设有分配板,多个喷嘴均匀连接于分配板上,所述的分配板向喷嘴提供压力油墨。

进一步地,所述的喷漆腔靠近预烘漆腔的一端设有吸风机;

所述的吸风机的入口端接于喷漆腔靠近预烘漆腔的一端,所述的吸风机的出口端与火焰燃烧器连接,火焰燃烧器将吸入的漆雾燃烧。

进一步地,所述的喷淋器包括输入管和设于输入管顶端的喷淋头;

所述的喷淋液中含有漆雾凝结剂;

所述的喷淋液的喷射范围为所述的分配板未设有喷嘴的一面与喷漆腔侧壁面之间。设置此范围的原因为避免喷淋液喷射于板材于分配板设有喷嘴的一面,避免喷淋液影响向板材表面的喷漆过程。

进一步地,所述的喷淋液回收组件包括漏板、喷淋液腔、循环泵、过滤层和排渣组件;

所述的漏板设于喷漆腔的下底面最上层;

所述的过滤层设于所述的漏板的下一层;

所述的喷淋液腔设于所述的过滤层下方;

喷淋液挟带着漆渣穿过漏板流至过滤层上,被过滤层将漆渣过滤,过滤后的喷淋液流入喷淋液腔;

所述的循环泵将喷淋液腔中的喷淋液重新打回所述的输入管中,构成喷淋液的循环。

所述的过滤层中装填有过滤填料。

进一步地,所述的过滤层和漏板之间构成排渣腔,所述的喷漆腔侧壁上与排渣腔对应处开设有排渣口,所述的排渣口处开铰接有排渣门;

所述的排渣组件将排渣腔中堆积的漆渣侧向由排渣门处推出。

进一步地,所述的排渣组件设于所述的排渣腔的中部,包括排渣气缸,所述的排渣气缸中设有活塞杆,所述的活塞杆的端部设有铲头。通过活塞杆的向前推动使得铲头将排渣腔中的漆渣排出。

进一步地,所述的第一输送轨、第二输送轨、第三输送轨均由上下两组螺杆构成,每组螺杆由两条平行的传动螺杆构成;

所述的第一输送轨和第三输送轨中的传动螺杆间距相等。

进一步地,所述的板材输送组件为与第一输送轨、第二输送轨、第三输送轨螺纹匹配的载板。

进一步地,输送一块板材匹配有两个载板,载板的一面分别抵压于板材的上下两个侧边,两个载板的另一面开设有“#”型的外螺纹槽,所述的载板通过外螺纹槽与传动螺杆的外螺纹相匹配,在传动螺杆进行转动时载板实现水平位移;

“#”型的外螺纹槽包括相互垂直的两组外螺纹,包括横向外螺纹或纵向外螺纹;

所述的横向外螺纹与第一输送轨和第三输送轨匹配;

所述的纵向外螺纹与第二输送轨匹配。

载板抵压于板材侧边的一面上设有一圈限位凸起,所述的限位凸起的内沿与板材的侧面外边沿匹配。使得板材与载板相抵压时会受到限位凸起的限位,避免侧向滑动。

与现有技术相比,本发明具有以下优点:

1)采用第一输送轨、第二输送轨、第三输送轨及载板的配合完成喷漆过程中板材的输送,其中直接通过第一输送轨与第二输送轨的配合实现喷漆过程中上料的自动化进行,通过第二输送轨和第三输送轨的配合实现喷漆完成后下料的自动化进行,喷漆过程中也实现了喷头的自动化喷漆,以此完全实现了全部喷漆工艺的自动化进行,显著的提升了生产效率和良率。

2)本发明中引入了自动化的漆雾吸收组件,通过其中喷淋器喷出漆雾凝结剂,使得喷漆腔中弥散的漆雾被吸收,并通过喷淋液回收组件将喷淋液回收,过滤出其中的漆渣,并将过滤后的喷淋液打返至所述的喷淋器中,完成了漆雾的高效吸收,避免了对操作者和周围工作环境的影响。

附图说明

图1为本发明中自动化低排喷漆装置的结构示意图;

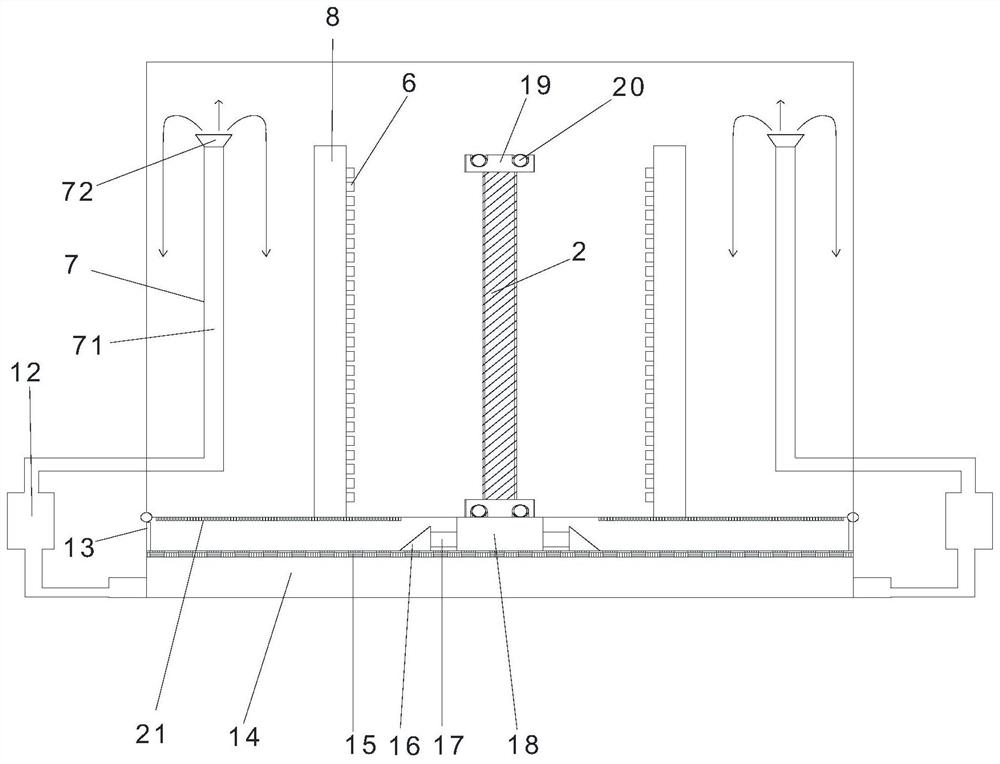

图2为本发明中喷漆腔的截面结构示意图;

图3为本发明中载板与传动螺杆的配合结构图;

图4为本发明中载板与夹持的板材的结构示意图;

图5为本发明中载板的螺纹面的结构示意图;

图6为本发明中载板的抵压面的结构示意图。

图中:1、储板腔,2、板材,3、第一输送轨,4、喷漆腔,5、第二输送轨,6、喷嘴,7、喷淋器,8、分配板,9、预烘漆腔,10、第三输送轨,11、吸风机,12、循环泵,13、排渣门,14、喷淋液腔,15、过滤层,16、铲头,17、活塞杆,18、排渣气缸,19、载板,191、横向外螺纹,192、纵向外螺,193、限位凸起,20、传动螺杆,21、漏板。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例

本实施例中的中自动化低排喷漆装置,包括储板腔1、喷漆腔4、喷嘴6、喷淋器7、喷淋液回收组件、预烘漆腔9和板材输送组件,参见图1和图2。

储板腔1中设置有第一输送轨3,其中立放有多个板材2。

喷漆腔4中设有与第一输送轨3垂直且连通的第二输送轨5。多个喷嘴6平均分布于喷漆腔4的两侧内壁上,能够向处于第二输送轨5上的板材2两侧进行喷漆。喷漆腔4中还设有分配板8,多个喷嘴6均匀连接于分配板8上,所述的分配板8向喷嘴6提供压力油墨。

喷淋器7,参见图2,喷出漆雾凝结剂,使得喷漆腔4中弥散的漆雾被吸收。喷淋器7包括输入管71和设于输入管71顶端的喷淋头72;所述的喷淋液中含有漆雾凝结剂;喷淋液的喷射范围为所述的分配板8未设有喷嘴6的一面与喷漆腔4侧壁面之间。设置此范围的原因为避免喷淋液喷射于板材2于分配板8设有喷嘴6的一面,避免喷淋液影响向板材2表面的喷漆过程。

预烘漆腔9,其中设有与第二输送轨5垂直且连通的第三输送轨10,板材2进入预烘漆腔9暂储。

喷漆腔4靠近预烘漆腔9的一端设有吸风机11,吸风机11可将残余的漆雾进行吸收。所述的吸风机11的入口端接于喷漆腔4靠近预烘漆腔9的一端,所述的吸风机11的出口端与火焰燃烧器连接,火焰燃烧器将吸入的漆雾燃烧。

喷淋液回收组件,将喷淋液回收,过滤出其中的漆渣,并将过滤后的喷淋液打返至所述的喷淋器7中。喷淋液回收组件包括漏板21、喷淋液腔14、循环泵12、过滤层15和排渣组件。漏板21设于喷漆腔4的下底面最上层。过滤层15设于所述的漏板21的下一层。喷淋液腔14设于所述的过滤层15下方。喷淋液挟带着漆渣穿过漏板21流至过滤层15上,被过滤层15将漆渣过滤,过滤后的喷淋液流入喷淋液腔14。循环泵12将喷淋液腔14中的喷淋液重新打回所述的输入管71中,构成喷淋液的循环。过滤层15中装填有过滤填料。过滤层15和漏板21之间构成排渣腔,所述的喷漆腔4侧壁上与排渣腔对应处开设有排渣口,所述的排渣口处开铰接有排渣门13。排渣组件将排渣腔中堆积的漆渣侧向由排渣门13处推出。排渣组件设于所述的排渣腔的中部,包括排渣气缸18,所述的排渣气缸18中设有活塞杆17,所述的活塞杆17的端部设有铲头16。通过活塞杆17的向前推动使得铲头16将排渣腔中的漆渣排出。

板材输送组件能够载运板材2在第一输送轨3、第二输送轨5和第三输送轨10上水平移动。第一输送轨3、第二输送轨5、第三输送轨10均由上下两组螺杆构成,参见图3、图4、图5、图6,每组螺杆由两条平行的传动螺杆20构成,传动螺杆20通过其端部的电机传动,传动电机与ARM处理器电连接,并可与外部终端连接实现人机互动。第一输送轨3和第三输送轨10中的传动螺杆20间距相等。板材输送组件为与第一输送轨3、第二输送轨5、第三输送轨10螺纹匹配的载板19。输送一块板材2匹配有两个载板19,载板19的一面分别抵压于板材2的上下两个侧边,两个载板19的另一面开设有“#”型的外螺纹槽,所述的载板19通过外螺纹槽与传动螺杆19的外螺纹相匹配,在传动螺杆20进行转动时载板13实现水平位移。“#”型的外螺纹槽包括相互垂直的两组外螺纹,包括横向外螺纹191或纵向外螺纹192。横向外螺纹191与第一输送轨3和第三输送轨10匹配。纵向外螺纹192与第二输送轨5匹配。载板19抵压于板材2侧边的一面上设有一圈限位凸起193,所述的限位凸起193的内沿与板材2的侧面外边沿匹配。使得板材与载板19相抵压时会受到限位凸起193的限位,避免侧向滑动。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种自动化低排喷漆装置

- 一种高效率自动化序排式底部排泥装置