半导体器件的制造方法、衬底处理装置及记录介质

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及半导体器件的制造方法、衬底处理装置及记录介质。

背景技术

作为半导体器件的制造工序的一工序,存在对在衬底的表面露出的多种基底之中、选择性地在特定的基底的表面上生长并形成膜的处理(以下,也将该处理称为选择生长或选择成膜)的情况(例如参见专利文献1)。

现有技术文献

专利文献

专利文献1:日本特开2013-243193号公报

发明内容

发明要解决的课题

在选择生长中,有时在选择性地在特定的基底的表面上使膜生长前,进行使不希望使膜生长的基底的表面改性以抑制膜的生长的处理。

但是,在该情况下,若使选择生长持续进行规定时间,则存在发生选择失效而膜在不希望使膜生长的基底的表面上生长的情况。在发生了选择失效的情况下,需要对上述的膜进行蚀刻,使得不希望使膜生长的基底的表面露出,之后再次使不希望使膜生长的基底的表面改性。作为结果,存在处理时间增长、吞吐量下降,从而生产率低下的情况。

本发明目的在于提供能够提高选择生长中的生产率的技术。

用于解决课题的手段

本发明的一方案提供进行下述工序的技术:

(a)向在表面露出第1基底和第2基底的衬底供给改性气体,从而使所述第1基底的表面改性的工序;

(b)向进行了(a)之后的所述衬底供给成膜气体,从而选择性地在所述第2基底的表面上形成第1膜的工序;

(c)在进行了(b)之后,向在所述第1基底的表面上形成所述第1膜后的所述衬底供给含氟气体,从而对在所述第1基底的表面上形成的所述第1膜进行蚀刻而使所述第1基底的表面露出,使所述第1基底的表面再次改性的工序;和

(d)向进行了(c)之后的所述衬底供给成膜气体,从而选择性地在形成于所述第2基底的表面上的所述第1膜上形成第2膜的工序。

发明效果

根据本发明,能够提供能提高选择生长中的生产率的技术。

附图说明

图1是本发明的一个方式中优选使用的衬底处理装置的纵型处理炉的概略构成图,是将处理炉202部分以纵剖视图示出的图。

图2是本发明的一个方式中优选使用的衬底处理装置的纵型处理炉的概略构成图,是将处理炉202部分以图1的A-A线剖视图示出的图。

图3是本发明的一个方式中优选使用的衬底处理装置的控制器121的概略构成图,是将控制器121的控制系统以框图示出的图。

图4是示出本发明的一个方式中的选择生长的处理时序的图。

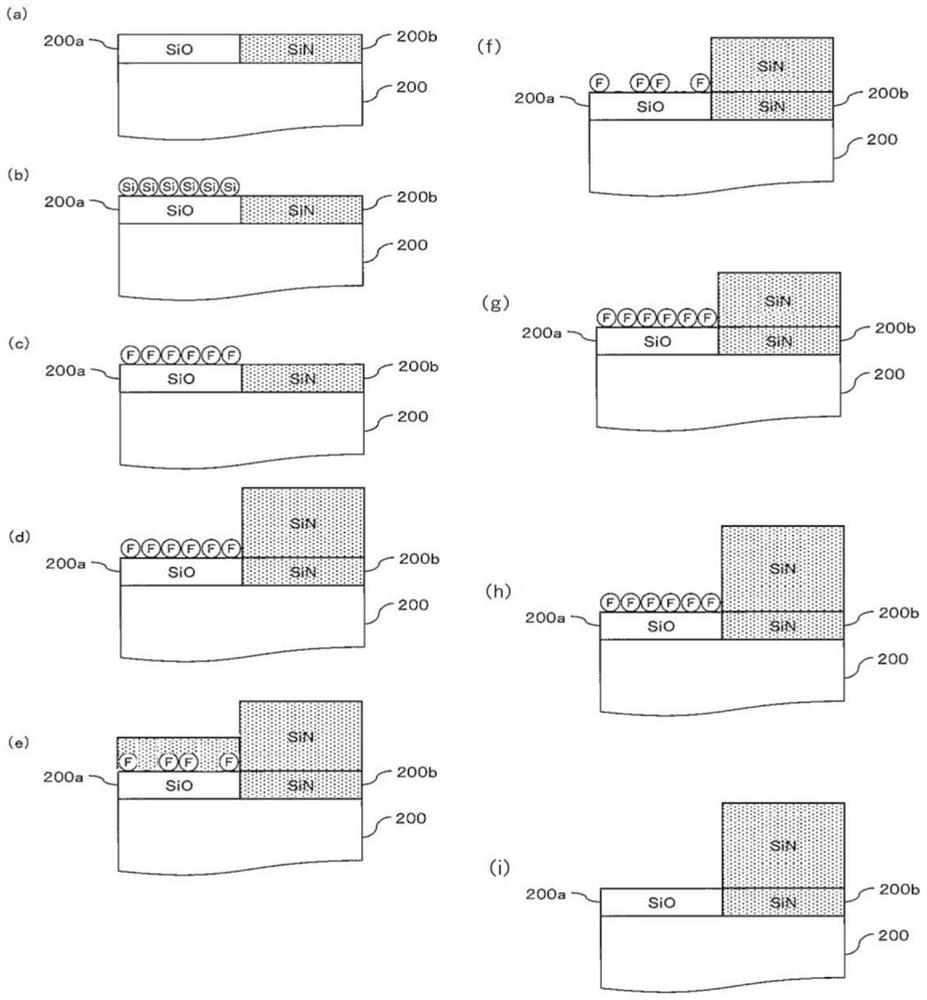

图5的(a)是包含氧化硅膜的基底200a及包含氮化硅膜的基底200b分别在表面露出的晶片200的表面处的剖面局部放大图;图5的(b)是供给氨基硅烷系气体,从而选择性地使硅吸附于基底200a的表面后的晶片200的表面处的剖面局部放大图;图5的(c)是供给含氟气体,从而选择性地使吸附了硅的基底200a的表面改性后的晶片200的表面处的剖面局部放大图;图5的(d)是供给成膜气体,从而选择性地在基底200b的表面上形成氮化硅膜而进行选择生长后的晶片200的表面处的剖面局部放大图;图5的(e)是使氮化硅膜的选择生长继续,从而在基底200a的表面上也形成氮化硅膜并发生选择失效后的晶片200的表面处的剖面局部放大图;图5的(f)是向图5的(e)中示出的晶片200供给含氟气体,从而对在基底200a的表面上形成的氮化硅膜进行蚀刻以使基底200a的表面露出后的晶片200的表面处的剖面局部放大图;图5的(g)是向图5的(f)中示出的晶片200供给含氟气体,从而使基底200a的表面再次改性后的晶片200的表面处的剖面局部放大图;图5的(h)是向图5的(g)中示出的晶片200供给成膜气体,从而选择性地在形成于基底200b的表面上的氮化硅膜上形成氮化硅膜后的晶片200的表面处的剖面局部放大图;图5的(i)是使图5的(h)中示出的晶片200暴露于大气后的晶片200的表面处的剖面局部放大图。

图6是示出本发明其他方式的选择生长中的处理时序的图。

具体实施方式

以下,参照图1~图4及图5的(a)~(i)说明本发明的一方式。

(1)衬底处理装置的构成

如图1所示,处理炉202具有作为加热机构(温度调节部)的加热器207。加热器207为圆筒形状,通过支承在保持板上而垂直安装。加热器207也作为通过热而使气体活化(激发)的活化机构(激发部)发挥作用。

在加热器207的内侧以与加热器207呈同心圆状地配置有反应管203。反应管203由例如石英(SiO

在处理室201内,以贯通歧管209的侧壁的方式分别设有作为第1至第3供给部的喷嘴249a至249c。也将喷嘴249a至249c分别称为第1至第3喷嘴。喷嘴249a至249c由例如石英或SiC等耐热性材料构成。在喷嘴249a至249c上分别连接有气体供给管232a至232c。喷嘴249a至249c为互不相同的喷嘴,喷嘴249a、249c分别与喷嘴249b邻接设置。

在气体供给管232a至232c上,从气流的上游侧起依次分别设有作为流量控制器(流量控制部)的质量流量控制器(MFC)241a至241c及作为开闭阀的阀243a至243c。在气体供给管232a、232b的与阀243a、243b相比的下游侧,分别连接有气体供给管232d、232e。在气体供给管232c的与阀243c相比的下游侧分别连接有气体供给管232f、232g。在气体供给管232d至232g上,从气流的上游侧起依次分别设有MFC241d至241g及阀243d至243g。气体供给管232a至232g由例如SUS等金属材料构成。

如图2所示,喷嘴249a至249c分别从反应管203的内壁的下部沿着上部以朝向晶片200的排列方向上方立起的方式,设置在反应管203的内壁与晶片200之间的俯视下为圆环状的空间。即,喷嘴249a至249c以沿着晶片排列区域的方式分别设置在供晶片200排列的晶片排列区域的侧方的、水平包围晶片排列区域的区域中。在俯视观察时,喷嘴249b以夹着被搬入处理室201内的晶片200的中心而与后述的排气口231a在一条直线上对置的方式配置。喷嘴249a、249c以沿着反应管203的内壁(晶片200的外周部)将从喷嘴249b与排气口231a的中心通过的直线L从两侧夹持的方式配置。直线L也是通过喷嘴249b与晶片200的中心的直线。即,喷嘴249c也可以夹着直线L而设置在与喷嘴249a相反一侧。喷嘴249a、249c以直线L为对称轴线对称地配置。在喷嘴249a至249c的侧面,分别设有供给气体的气体供给孔250a至250c。气体供给孔250a至250c分别以在俯视观察时与排气口231a对置(面对)的方式开口,能够向晶片200供给气体。气体供给孔250a至250c在反应管203的从下部到上部的范围内设有多个。

作为原料气体,从气体供给管232a经由MFC241a、阀243a、喷嘴249a向处理室201内供给含有作为构成在晶片200上形成的膜的主元素的硅(Si)的气体、即,作为含Si气体之一的卤代硅烷系气体。卤代硅烷是含有Si和卤族元素的硅烷。卤代硅烷系气体作为成膜气体、即Si源发挥作用。卤族元素包含氯(Cl)、氟(F)、溴(Br)、碘(I)等。作为卤代硅烷系气体,例如能够使用含有Si及Cl的氯硅烷系气体。

从气体供给管232b经由MFC241b、阀243b、喷嘴249b向处理室201内供给含氟(F)气体。含F气体作为改性气体、蚀刻气体发挥作用。

作为反应气体,从气体供给管232c经由MFC241c、阀243c、喷嘴249c向处理室201内供给作为含氮(N)气体的氮化氢系气体。氮化氢系气体作为成膜气体、即N源(氮化气体、氮化剂)发挥作用。

作为含Si气体,从气体供给管232g经由MFC241g、阀243g、气体供给管232c、喷嘴249c向处理室201内供给作为含有Si和氨基的气体的氨基硅烷系气体(以下,称为AS气体)。含Si气体作为改性气体发挥作用。

从气体供给管232d~232f分别经由MFC241d~241f、阀243d~243f、气体供给管232a~232c、喷嘴249a~249c向处理室201内供给非活性气体。非活性气体作为吹扫气体、载气、稀释气体等发挥作用。

主要由气体供给管232a、232c、MFC241a、241c、阀243a、243c构成成膜气体供给系统(原料气体供给系统、反应气体供给系统)。主要由气体供给管232g、MFC241g、阀243g构成含Si气体供给系统(AS气体供给系统)。主要由气体供给管232b、MFC241b、阀243b构成含F气体供给系统。主要由气体供给管232d~232f、MFC241d~241f、阀243d~243f构成非活性气体供给系统。也可以将含Si气体供给系统和含F气体供给系统称为改性气体供给系统。

上述各种供给系统中的某一者或全部供给系统也可以构成为由阀243a至243g、MFC241a至241g等集成而成的集成型供给系统248。集成型供给系统248构成为分别与气体供给管232a至232g连接,通过后述的控制器121来控制各种气体向气体供给管232a至232g内的供给动作(即,阀243a至243g的开闭动作及由MFC241a至241g进行的流量调节动作等)。集成型供给系统248以一体型或分体型的集成单元的形式构成,构成为能够以集成单元单位相对于气体供给管232a至232g等进行拆装,能够以集成单元单位进行集成型供给系统248的维护、更换、增设等。

在反应管203的侧壁下方设有对处理室201内的气氛进行排气的排气口231a。如图2所示,排气口231a在俯视观察时设置在夹着晶片200而与喷嘴249a至249c(气体供给孔250a至250c)对置(面对)的位置。排气口231a也可以从反应管203的侧壁的下部沿着上部即沿着晶片排列区域设置。在排气口231a上,连接有排气管231。在排气管231上,经由作为检测处理室201内的压力的压力检测器(压力检测部)的压力传感器245及作为压力调节器(压力调节部)的APC(Auto Pressure Controller:自动压力控制)阀244而连接有作为真空排气装置的真空泵246。APC阀244构成为通过在使真空泵246工作的状态下使阀开闭,能够进行处理室201内的真空排气及真空排气停止,此外,通过在使真空泵246动作的状态下基于由压力传感器245检测到的压力信息调节阀开度,能够调节处理室201内的压力。排气系统主要由排气管231、APC阀244、压力传感器245构成。也可以考虑将真空泵246包含在排气系统中。

在歧管209的下方,设有能够将歧管209的下端开口气密地封闭的作为炉口盖体的密封盖219。密封盖219由例如SUS等金属材料构成,形成为圆盘状。在密封盖219的上表面设有与歧管209的下端抵接的作为密封部件的O型圈220b。在密封盖219的下方设置用于使后述的晶舟217旋转的旋转机构267。旋转机构267的旋转轴255贯通密封盖219而与晶舟217连接。旋转机构267构成为通过使晶舟217旋转而使晶片200旋转。密封盖219构成为,通过在反应管203的外部设置的作为升降机构的晶舟升降机115而在垂直方向上升降。晶舟升降机115构成为搬运装置(搬运机构),其通过使密封盖219升降而将晶片200向处理室201的内外搬入及搬出(搬运)。在歧管209的下方设有作为炉口盖体的闸板219s,闸板219s能够在使密封盖219下降并将晶舟217从处理室201内搬出后的状态下气密封闭歧管209的下端开口。闸板219s由例如SUS等金属材料构成,形成为圆盘状。在闸板219s的上表面设有与歧管209的下端抵接的作为密封部件的O型圈220c。闸板219s的开闭动作(升降动作、转动动作等)由闸板开闭机构115s控制。

作为衬底支承件的晶舟217构成为将多片例如25至200片晶片200以水平姿态且使中心相互对齐的状态在铅直方向上排列并以多层方式支承,即隔开间隔排列。晶舟217由例如石英、SiC等耐热性材料构成。在晶舟217的下部以多层方式支承由例如石英、SiC等耐热性材料构成的隔热板218。

在反应管203内设置有作为温度检测器的温度传感器263。通过基于由温度传感器263检测到的温度信息调节向加热器207的通电状态,处理室201内的温度变为希望的温度分布。温度传感器263沿反应管203的内壁设置。

如图3所示,作为控制部(控制部件)的控制器121以具备CPU(Central ProcessingUnit:中央处理器)121a、RAM(Random Access Memory:随机存取存储器)121b、存储装置121c、I/O端口121d的计算机的形式构成。RAM121b、存储装置121c、I/O端口121d构成为能够经由内部总线121e与CPU121a进行数据交换。在控制器121上,连接有例如构成为触摸面板等的输入输出装置122。

存储装置121c由例如闪存、HDD(Hard Disk Drive:硬盘驱动器)、SSD(SolidState Drive:固态驱动器)等构成。在存储装置121c内以能够读取的方式储存有对衬底处理装置的动作进行控制的控制程序、记载有后述的衬底处理的步骤、条件等的处理制程等。处理制程是使控制器121执行后述衬底处理中的各步骤并能够获得规定结果的方式组合而成的,作为程序发挥作用。以下也将处理制程、控制程序等一并简称为程序。另外,也将处理制程简称为制程。在本说明书中,使用程序这一用语的情况包括仅包含制程的情况、仅包含控制程序的情况或包含这两者的情况。RAM121b构成为暂时保持由CPU121a读取到的程序、数据等的存储器区域(工作区)。

I/O端口121d与上述的MFC241a至241g、阀243a至243g、压力传感器245、APC阀244、真空泵246、温度传感器263、加热器207、旋转机构267、晶舟升降机115、闸板开闭机构115s等连接。

CPU121a构成为从存储装置121c读取并执行控制程序,并根据来自输入输出装置122的操作命令的输入等从存储装置121c读取制程。CPU121a构成为按照所读取的制程的内容控制以下动作:由MFC241a至241g进行的各种气体的流量调节动作、阀243a至243g的开闭动作、APC阀244的开闭动作及基于压力传感器245的利用APC阀244进行的压力调节动作、真空泵246的起动及停止、基于温度传感器263的加热器207的温度调节动作、利用旋转机构267进行的晶舟217的旋转及旋转速度调节动作、利用晶舟升降机115进行的晶舟217的升降动作、利用闸板开闭机构115s进行的闸板219s的开闭动作等。

控制器121能够通过将储存在外部存储装置123中的上述程序安装在计算机中而构成。外部存储装置123包括例如HDD等磁盘、CD等光盘、MO等光磁盘、USB存储器、SSD等半导体存储器等。存储装置121c、外部存储装置123以计算机能够读取的记录介质的形式构成。以下也将它们一并简称为记录介质。在本说明书中,使用记录介质这一用语情况包括仅包含存储装置121c的情况、仅包含外部存储装置123的情况或包含这两者的情况。需要说明的是,向计算机的程序提供也可以不使用外部存储装置123而使用互联网、专用线路等通信手段进行。

(2)衬底处理工序

使用图1~图4及图5的(a)~图5的(h)说明下述选择生长(选择成膜)的处理时序例:使用上述的衬底处理装置,作为半导体器件的制造工序的一工序,在作为衬底的晶片200的表面露出的多种基底之中选择性地在特定的基底的表面上生长并形成膜。在以下的说明中,构成衬底处理装置的各部分的动作由控制器121控制。

在图4示出的处理时序中进行下述工序:

(a)向在表面露出作为第1基底的基底200a和作为第2基底的基底200b的晶片200,作为改性气体供给作为含Si气体的AS气体和含F气体,从而使基底200a的表面改性的工序(步骤A);

(b)向进行了(a)之后的晶片200作为成膜气体供给原料气体和反应气体,从而选择性地(即优先)在基底200b的表面上作为第1膜形成氮化硅膜(SiN膜)的工序(步骤B);

(c)在进行了(b)之后,向在基底200a的表面上形成第1膜(SiN膜)后的晶片200供给含F气体,从而对在基底200a的表面上形成的第1膜(SiN膜)进行蚀刻而使基底200a的表面露出,使基底200a的表面再次改性的工序(步骤C);和

(d)向进行了(c)之后的晶片200作为成膜气体供给原料气体和反应气体,从而选择性地在形成于基底200b的表面上的第1膜(SiN膜)上作为第2膜形成SiN膜的工序(步骤D)。

需要说明的是,图4示出在(a)即步骤A中,依次进行(a1)向晶片200供给AS气体的步骤A1和(a2)向晶片200供给含F气体的步骤A2的例子。

另外,图4示出在(b)即步骤B中,将非同时地进行向晶片200供给原料气体的步骤B1和向晶片200供给反应气体的步骤B2的循环进行规定次数(m次、m为1以上的整数)的例子。

另外,图4示出在(c)即步骤C中向晶片200供给含F气体,从而在相同的处理条件下进行在基底200a的表面上形成的第1膜(SiN膜)的蚀刻和基底200a的表面的再次改性的例子。

另外,图4示出在(d)即步骤D中,将非同时地进行向晶片200供给原料气体的步骤D1和向晶片200供给反应气体的步骤D2的循环进行规定次数(n次、n为1以上的整数)的例子。

在本说明书中,使用“晶片”这一用语的情况包括表示晶片本身的情况和表示晶片与在其表面形成的规定层或膜的层合体的情况。在本说明书中,使用“晶片的表面”这一用语的情况包括表示晶片本身的表面的情况和表示在晶片上形成的规定层等的表面的情况。在本说明书中,记为“在晶片上形成规定层”的情况包括表示在晶片本身的表面上直接形成规定层的情况和在晶片上形成的层等之上形成规定层的情况。在本说明书中,使用“衬底”这一用语的情况也与使用“晶片”这一用语的情况含义相同。

(晶片填充及晶舟装载)

在将多片晶片200向晶舟217装填(晶片填充)后,通过闸板开闭机构115s使闸板219s移动,使歧管209的下端开口开放(闸板打开)。然后,如图1所示,支承有多片晶片200的晶舟217通过晶舟升降机115而被抬升并被搬入处理室201内(晶舟装载)。在该状态下,密封盖219成为借助O型圈220b将歧管209的下端密封的状态。

如图5的(a)所示,在晶片200的表面存在多种基底。在此,作为一例,包含SiO膜(作为含氧(O)膜(即氧化膜))的基底200a和包含SiN膜(作为非含O膜(即非氧化膜)的氮化膜)的基底200b成为预先露出的状态。基底200a具有在整个区域(整个面)范围内由羟基(OH)封端的表面。基底200b具有许多区域未被OH封端的表面、即一部分的区域被OH封端的表面。

(压力调节及温度调节)

在晶舟217向处理室201内的搬入结束后,利用真空泵246进行真空排气(减压排气),以使处理室201内即晶片200所在的空间变为希望的压力(真空度)。此时,处理室201内的压力由压力传感器245测量,基于该测量到的压力信息对APC阀244进行反馈控制。另外,由加热器207加热以使处理室201内的晶片200变为希望的处理温度。此时,基于温度传感器263检测到的温度信息对向加热器207的通电状态进行反馈控制,以使处理室201内变为希望的温度分布。另外,使利用旋转机构267进行的晶片200的旋转开始。处理室201内的排气、晶片200的加热及旋转均至少在直至针对晶片200的处理结束为止的期间持续进行。

(选择生长)

之后,依次执行以下步骤A~D。

[步骤A]

在该步骤中,向在表面露出基底200a和基底200b的晶片200作为改性气体依次供给AS气体和含F气体,从而使基底200a的表面改性。在步骤A中,依次进行向晶片200供给AS气体的步骤A1和向晶片200供给含F气体的步骤A2。以下详细说明步骤A1及步骤A2。

[步骤A1]

在步骤A1中,向处理室201内的晶片200、即,在表面露出基底200a和基底200b的晶片200作为含Si气体供给AS气体,从而使AS气体中含有的Si吸附于基底200a的表面。

在处理室201内的压力调节及温度调节结束后,向处理室201内的晶片200、即,在表面露出基底200a和基底200b的晶片200供给AS气体。

具体来说,将阀243g打开,使AS气体流入气体供给管232g内。AS气体通过MFC241g进行流量调节,经由气体供给管232c、喷嘴249c向处理室201内供给,并从排气口231a排气。此时,向晶片200供给AS气体(AS气体供给)。此时,将阀243d、243e打开,分别经由喷嘴249a、249b向处理室201内供给非活性气体。也可以不实施非活性气体供给。

作为本步骤中的处理条件,可例示:

AS气体供给流量:1~2000sccm、优选1~500sccm

AS气体供给时间:1秒~60分钟

非活性气体供给流量(各气体供给管):0~10000sccm

处理温度:室温(25℃)~600℃、优选室温~450℃

处理压力:1~2000Pa、优选1~1000Pa。

此处所述的条件是在处理室201内AS气体不进行气相分解(热分解)的条件。

需要说明的是,本说明书中的“1~2000Pa”这样的数值范围的表述表示将下限值及上限值包含在其范围。因此,例如“1~2000Pa”是指“1Pa以上、2000Pa以下”。关于其他数值范围也相同。

通过在上述条件下向晶片200供给AS气体,从而如图5的(b)所示,能够在抑制AS气体中含有的Si向基底200b表面的吸附的同时,使AS气体中含有的Si选择性地(即优先)吸附于基底200a的表面。此时,也存在AS气体中含有的Si吸附于基底200b的一部分表面的情况,但该吸附量小于向基底200a表面的Si的吸附量。之所以能够实现这样的选择性(即优先)吸附,是因为将本步骤中的处理条件设为在处理室201内AS气体不进行气相分解的条件。另外,还由于,基底200a的表面在整个区域范围内经OH封端,与此相对,基底200b的表面的许多区域未经OH封端(表面的一部分区域经OH封端)。在本步骤中,由于在处理室201内AS气体不进行气相分解,因此AS中含有的Si不会多层堆积在基底200a、200b的表面。在本步骤中,在基底200a的表面上,在表面的整个区域中形成的OH封端与AS反应,AS中含有的Si化学吸附在基底200a的表面的整个区域。与此相对,在基底200b的表面上,由于在表面的许多区域不存在OH封端,因此在该许多区域中未化学吸附AS中含有的Si。但是,也存在下述情况:在基底200b的表面的一部分区域中形成的OH封端与AS反应,AS中含有的Si化学吸附于该一部分区域。

需要说明的是,若使AS气体的供给持续规定时间,则Si向基底200a的表面的化学吸附饱和。即,Si向基底200a的表面的化学吸附具有自限性。即,若在基底200a的表面上形成饱和厚度的Si层,则Si将不会进一步化学吸附于基底200a的表面上。结果,在基底200a的表面上吸附的Si的量在基底200a的表面整个区域范围内成为大致均匀的量。

在使Si选择性地吸附于基底200a的表面后,将阀243g关闭,停止向处理室201内的AS气体供给。然后,对处理室201内进行真空排气,将残留在处理室201内的气体等从处理室201内排除。此时,将阀243d~243f打开,经由喷嘴249a~249c向处理室201内供给非活性气体。从喷嘴249a~249c供给的非活性气体作为吹扫气体发挥作用,由此处理室201内被吹扫(purge)。

作为AS气体,例如能够使用作为组成式中(1分子中)含有1个氨基的原料的单氨基硅烷(SiH

作为MAS气体,能够使用例如乙基甲基氨基硅烷(SiH

作为AS气体,除了1分子中仅含有1个氨基的上述MAS气体以外,也可以使用1分子中含有2个氨基的双氨基硅烷(SiH

另外,作为AS气体,能够使用以下述通式[1]表示的氨基硅烷化合物。

SiA

在式[1]中,A表示氢原子、甲基、乙基、丙基、丁基等烷基,或者,甲氧基、乙氧基、丙氧基、丁氧基等烷氧基。烷基不仅可以是直链状烷基,也可以是异丙基、异丁基、仲丁基、叔丁基等分支状烷基。烷氧基不仅是直链状烷氧基,也可以是异丙氧基、异丁氧基等分支状烷氧基。B表示氢原子,或者,甲基、乙基、丙基、丁基等烷基。烷基不仅是直链状烷基,也可以是异丙基、异丁基、仲丁基、叔丁基等分支状烷基。多个A可以相同也可以不同。两个B可以相同也可以不同。x是1~3的整数。

作为非活性气体,能够使用氮(N

[步骤A2]

在步骤A2中,向晶片200供给含F气体,从而含F气体与吸附于基底200a的表面的Si反应,使晶片200的表面以氟封端(F封端)的方式改性。

在步骤A1结束后,向处理室201内的晶片200、即,使Si选择性地吸附于基底200a的表面后的晶片200供给含F气体。

具体来说,将阀243b打开,使含F气体流入气体供给管232b内。含F气体通过MFC241b进行流量调节,经由喷嘴249b向处理室201内供给,并从排气口231a排气。此时,向晶片200供给含F气体(含F气体供给)。

此时,也可以将阀243d、243f打开,分别经由喷嘴249a、249c向处理室201内供给非活性气体。也可以不实施非活性气体供给。

作为本步骤中的处理条件,可例示:

含F气体供给流量:1~2000sccm、优选1~500sccm

含F气体供给时间:1秒~60分钟

处理温度:室温~550℃、优选室温~450℃。

其他条件与步骤A1中的处理条件相同。此处所述条件是不将基底200a的表面蚀刻的条件,另外,如后所述是基底200a的表面被改性(F封端)的条件。

通过在上述条件下向晶片200供给含F气体,能够在步骤A1中使吸附于基底200a的表面的Si与含F气体反应,能够使基底200a的表面以无蚀刻的方式改性。

改性后的基底200a成为具有经F封端(或SiF封端)的表面。需要说明的是,在关注在改性后的基底200a的最外表面存在的原子的情况下,可以说基底200a具有经F封端的表面。另外,在关注在改性后的基底200a的最外表面存在的原子和与该原子键合的原子的情况下,可以说基底200a具有经SiF封端的表面。在本说明书中,方便起见,主要使用前者的称谓。通过使基底200a的表面被F封端,从而在基底200a的表面上在后述的步骤B中不再进行成膜反应。准确来说,能够使直到发生成膜反应的时间即潜伏期(incubation time)长期化。

需要说明的是,在基底200a的表面残留有AS气体所含有的有机成分的情况下,在基底200a的表面吸附的Si与含F气体反应时,该有机成分被从基底200a的表面除去。

如图5的(c)所示,在本步骤中,能够在抑制基底200b的表面改性的同时选择性地(即优先)使基底200a的表面改性。此时,也存在基底200b的表面的一部分被改性的情况,但该改性的量与基底200a的表面的改性量相比为少量。

之所以能够实现这样的选择性(即优先的)的改性,是因为在实施了步骤A1后,基底200b的表面的许多区域未吸附Si,而基底200a的表面的整个区域吸附Si。由于在基底200b的表面的许多区域中未吸附Si,因此不进行Si与含F气体的反应,作为结果,在该许多区域中未形成F封端。但是,如上所述,也存在基底200b的表面的一部分区域吸附Si的情况,在该情况下,有时也会在该一部分区域形成F封端。与此相对,在基底200a的表面上,在该表面的整个区域中,在表面吸附的Si与含F气体反应,生成含F自由基,在该自由基的作用下,在其表面的整个区域形成非常稳定的F封端(即,通过Si与F反应而得到的SiF封端)。

作为含F自由基,能够举出F、SiF、SiF

需要说明的是,如上所述,在步骤A1中在基底200a的表面上吸附的Si的量成为在基底200a的表面的整个区域范围内大致均匀的量。因此,在本步骤中,在基底200a的表面产生的含F自由基的量在其面内整个区域范围内成为大致均匀的量。其结果为,上述基底200a的改性在其表面整个区域范围内大致均匀地进行。

另外,在基底200b的表面的许多区域中,由于如上所述未吸附Si,因此不进行Si与含F气体的反应,不生成含F自由基,该许多区域未被改性。但是,在基底200b的表面的一部分区域吸附Si的情况下,在该一部分区域中,Si与含F气体反应而生成含F自由基,也存在该一部分区域被改性的情况,这一点如上所述。其结果,基底200b的表面基本没有受到蚀刻损伤,在其表面的许多区域中维持了吸附位点。

在使基底200a、200b中的基底200a的表面选择性地改性后,将阀243b关闭,停止向处理室201内的含F气体供给。然后,通过与步骤A1中的吹扫相同的处理步骤,将残留在处理室201内的气体等从处理室201内排除。

作为含F气体,能够使用氟(F

[步骤B]

在该步骤中,作为成膜气体,向进行了步骤A后的晶片200供给原料气体和反应气体,从而在基底200b的表面上选择性地形成SiN膜。在步骤B中,依次执行向晶片200供给原料气体的步骤B1和向晶片200供给反应气体的步骤B2。

[步骤B1]

在步骤B1中,向使处理室201内的晶片200即基底200a、200b中的基底200a的表面选择性地改性后的晶片200供给原料气体。

具体来说,将阀243a打开,使原料气体流入气体供给管232a内。原料气体通过MFC241a进行流量调节,经由喷嘴249a向处理室201内供给,并从排气口231a排气。此时向晶片200供给原料气体(原料气体供给)。此时,也可以将阀243e、243f打开,分别经由喷嘴249b、249c向处理室201内供给非活性气体。

作为本步骤中的处理条件,可例示:

原料气体供给流量:1~2000sccm、优选10~1000sccm

原料气体供给时间:1~180秒、优选10~120秒

处理温度:350~600℃、优选400~550℃

处理压力:1~2000Pa、优选10~1333Pa。

其他处理条件与步骤A1中的处理条件相同。

通过在上述条件下作为原料气体向晶片200供给例如氯硅烷系气体,从而在基底200a、200b中的包含未改性区域的基底200b的表面上形成含有Cl的含Si层。即,以基底200b中的未改性区域即维持了吸附位点的区域为起点,形成含有Cl的含Si层。含有Cl的含Si层通过向基底200b的表面的、原料的物理吸附、化学吸附、原料的一部分分解得到的物质(Si

在本步骤中,能够在抑制在基底200a的表面上形成含Si层的同时,选择性地在基底200b的表面上形成含Si层。需要说明的是,在由于某种原因而使得基底200a的表面的改性变得不充分等情况下,也存在在基底200a的表面上极少量地形成含Si层的情况,但即使在该情况下,在基底200a的表面上形成的含Si层的厚度也远比在基底200b的表面上形成的含Si层的厚度薄。之所以能够实现这样的含Si层的选择性形成,是由于在基底200a的表面存在的F封端成为阻碍向基底200a的表面上形成含Si层(Si的吸附)的主要原因,即作为抑制剂(吸附阻碍剂、吸附抑制剂)发挥功能。需要说明的是,在基底200a的表面存在的F封端在实施本步骤时也稳定地被维持。

在基底200b的表面上形成含Si层后,将阀243a关闭,停止向处理室201内的原料气体供给。然后,通过与步骤A1中的吹扫相同的处理步骤,将残留在处理室201内的气体等从处理室201内排除(吹扫)。

作为原料气体(成膜气体),能够使用单氯硅烷(SiH

〔步骤B2〕

在步骤B2中,向处理室201内的晶片200、即在基底200b上形成的含Si层供给反应气体。

具体来说,将阀243c打开,使反应气体流入气体供给管232c内。反应气体通过MFC241c进行流量调节,经由喷嘴249c向处理室201内供给,并从排气口231a排气。此时向晶片200供给反应气体(反应气体供给)。此时,也可以将阀243d、243e打开,分别经由喷嘴249a、249b向处理室201内供给N

作为本步骤中的处理条件,可例示:

反应气体供给流量:10~10000sccm

反应气体供给时间:1~60秒、优选5~50秒

处理压力:1~4000Pa、优选1~1333Pa。

其他处理条件与步骤A1中的处理条件相同。

通过在上述条件下作为反应气体向晶片200供给例如氮化氢系气体,从而在基底200b的表面上形成的含Si层的至少一部分被氮化。通过含Si层被氮化,从而在基底200b的表面上形成含有Si及N的层即氮化硅层(SiN层)。在形成SiN层时,含Si层中含有的Cl等杂质在由反应气体进行的含Si层的氮化反应的过程中构成至少含有Cl的气体状物质,并从处理室201内排出。由此,SiN层成为与在步骤B1中形成的含Si层相比Cl等杂质少的层。需要说明的是,基底200a的表面在实施本步骤时也未被氮化而被维持。即,基底200a的表面未被氮化(NH封端),稳定地维持经F封端的状态。

在基底200b的表面上形成SiN层后,将阀243c关闭,停止向处理室201内的反应气体供给。然后,通过与步骤A1中的吹扫相同的处理步骤,将残留在处理室201内的气体等从处理室201内排除(吹扫)。

作为反应气体(成膜气体),例如能够使用氨(NH

〔实施规定次数〕

通过使非同时即不同步进行上述步骤B1、B2的循环进行规定次数(m次、m为1以上的整数),从而如图5的(d)所示,能够选择性地在晶片200的表面所露出的基底200a、200b中的基底200b的表面上形成SiN膜。优选上述循环重复多次。即,优选使每一次循环所形成的SiN层的厚度比希望的膜厚薄,并使上述循环重复多次,直到通过层叠SiN层而形成的膜的膜厚达到希望的膜厚。

需要说明的是,在实施步骤B1、B2时,在基底200a的表面存在的F封端被稳定地维持,因此在基底200a的表面不形成SiN膜。但是,在由于某种原因而使得基底200a表面的改性变得不充分等情况下,也存在在基底200a的表面上极少量地形成SiN膜的情况,但即使在该情况下,在基底200a的表面上形成的SiN膜的厚度也远比在基底200b的表面上形成的SiN膜的厚度薄。在本说明书中,所谓在基底200a、200b中的“基底200b的表面上选择性地形成SiN膜”,不仅包含在基底200a的表面上完全不生成SiN膜的情况,如上所述也包含在基底200a的表面上形成非常薄的SiN膜的情况。

[步骤C]

在该步骤中,在进行了步骤B后,向在基底200a的表面上形成SiN膜后的晶片200供给含F气体,从而对基底200a的表面上形成的SiN膜进行蚀刻,使基底200a的表面露出,以使基底200a的表面再次改性。

在进行了步骤B之后,作为在基底200a的表面上形成SiN膜的情形,考虑以下2种情形。其一,如上所述,为在步骤B中在基底200a的表面上形成非常薄的SiN膜的情形。另一情形为,通过使步骤B继续而发生选择失效,在基底200a的表面上形成SiN膜的情形。例如,通过将实施步骤B1、B2的循环重复多次,从而存在在基底200a的表面形成的抑制剂、即F封端的至少一部分脱离而发生选择失效,在基底200a的表面上形成SiN膜的情况。

图5的(e)示出下述状态:使步骤B继续,从而在基底200a的表面形成的作为抑制剂的F封端的一部分脱离、一部分残留,以F封端的一部分脱离而吸附位点露出的部分为起点,在基底200a的表面上形成SiN膜的状态、即,发生了选择失效的状态。

如图5的(e)所示,在发生选择失效等而在基底200a的表面上形成SiN膜后,向在基底200a的表面上形成SiN膜后的晶片200供给含F气体。

具体来说,以与步骤A2中的阀243b、243d、243f的开闭控制相同的步骤进行阀243b、243d、243f的开闭控制。含F气体利用MFC241b进行流量调节,经由喷嘴249b向处理室201内供给并从排气口231a排放。此时,向晶片200供给含F气体(含F气体供给)。向处理室201内的非活性气体的供给与步骤A2同样地进行。也可以不实施非活性气体供给,这一点与步骤A2相同。

作为本步骤中的处理条件,可例示:

含F气体供给流量:1~2000sccm、优选1~500sccm

含F气体供给时间:5~60分

处理温度:室温~550℃、优选室温~450℃。

其他条件与步骤A1中的处理条件相同。此处说明的条件为能够对在基底200a的表面形成的SiN膜进行蚀刻而不对基底200a的表面进行蚀刻的条件,并且是使基底200a的表面改性(F封端)的条件。

通过在上述条件下向晶片200供给含F气体,从而能够对在步骤B中在基底200a的表面上形成的SiN膜进行蚀刻,使基底200a的表面露出,以再次使基底200a的表面改性。

具体来说,通过向处于图5的(e)的状态的晶片200供给含F气体,从而针对在基底200a的表面上形成的SiN膜进行蚀刻。需要说明的是,SiN膜的蚀刻从SiN膜的最外表面侧朝向SiN膜与基底200a的界面侧进行。通过持续向晶片200供给含F气体,从而使SiN膜的蚀刻进行,如图5的(f)所示,能够将在基底200a的表面上形成的SiN膜除去以使基底200a的表面露出。准确来说,能够使基底200a的表面上的作为抑制剂的F封端脱离的部分的表面露出。需要说明的是,基底200a的表面上的作为抑制剂的F封端未脱离而被维持的部分的表面维持为经F封端的状态。

在对在基底200a的表面形成的SiN膜进行蚀刻以使基底200a的表面露出后,还进一步继续供给含F气体,从而生成含F自由基,在该自由基的作用下,如图5的(g)所示,能够再次使基底200a的表面改性。即,能够使基底200a的表面以再次F封端的方式改性。准确来说,能够使基底200a的表面上的作为抑制剂的F封端脱离的部分的表面以再次F封端的方式改性。需要说明的是,基底200a的表面上的作为抑制剂的F封端未脱离而被维持的部分的表面维持为经F封端的状态。

在步骤C中,能够使用含F气体即一种气体,在相同的处理条件下进行SiN膜的蚀刻和基底200a的表面的再次改性这二者。即,能够以1个步骤进行SiN膜的蚀刻和基底200a的表面的再次改性这2个处理。由此能够缩短处理时间、提高生产率。需要说明的是,在上文中,对于在进行了SiN膜的蚀刻之后进行基底200a的表面的再次改性的例子进行了说明,但根据处理条件,也可以在使SiN膜从基底200a的表面脱离时,使基底200a的表面以F封端的方式改性,或者可以设置并行地进行SiN膜的蚀刻和基底200a的表面的再次改性的期间。在该情况下,能够进一步缩短处理时间、进一步提高生产率。

需要说明的是,在步骤C中,向晶片200供给含F气体时,在基底200b的表面上形成的SiN膜的一部分也被蚀刻。即,进行了步骤C后的基底200b的表面上形成的SiN膜的厚度比进行了步骤B后的基底200b的表面上形成的SiN膜的厚度薄。

在进行了基底200a的再次改性后,将阀243b关闭,停止向处理室201内的含F气体的供给。然后,通过与步骤A中的吹扫相同的处理步骤,将处理室201内残留的气体等从处理室201内排除。

作为含F气体,能够使用与步骤A2中的含F气体相同的气体。

[步骤D]

在该步骤中,向进行了步骤C后的晶片200作为成膜气体供给原料气体和反应气体,从而选择性地在形成于基底200b的表面上的SiN膜上形成SiN膜。在步骤D中,依次执行向晶片200供给原料气体的步骤D1和向晶片200供给反应气体的步骤D2。

[步骤D1]

在该步骤中,向处理室201内的晶片200、即,使基底200a的表面再次改性后的晶片200供给原料气体。步骤D1中的处理步骤、处理条件能够设为与步骤B1中的处理步骤、处理条件相同。

像这样,通过向晶片200作为原料气体供给例如氯硅烷系气体,从而选择性地在形成于基底200b的表面上的SiN膜上形成含Si层。准确来说,选择性地在步骤B中形成在基底200b的表面上而在步骤C中其一部分被蚀刻的SiN膜上、即步骤C中未被蚀刻而残留的SiN膜上形成含Si层。

在本步骤中,能够在抑制基底200a的表面上的含Si层的形成的同时,选择性地在形成于基底200b的表面上的SiN膜上形成含Si层。需要说明的是,在由于某种原因而基底200a的表面的再次改性变得不充分等的情况下,也存在在基底200a的表面上极少量地形成含Si层的情况,这一点与步骤B1相同。

在形成于基底200b的表面上的SiN膜上形成含Si层后,停止向处理室201内的原料气体的供给。然后,通过与步骤A1中的吹扫相同的处理步骤,将处理室201内残留的气体等从处理室201内排除。

作为原料气体(成膜气体),能够使用与步骤B1中的原料气体相同的气体。

[步骤D2]

在该步骤中,向处理室201内的晶片200、即,在基底200b的表面上的SiN膜上形成的含Si层供给反应气体。步骤D2中的处理步骤、处理条件能够设为与步骤B2中的处理步骤、处理条件相同。

像这样,向晶片200作为反应气体供给例如氮化氢系气体,从而在基底200b的表面上的SiN膜上形成的含Si层的至少一部分被氮化。由此,在基底200b的表面上的SiN膜上形成含有Si及N的层、即SiN层。

需要说明的是,基底200a的表面在实施本步骤时也未被氮化(NH封端)而稳定地维持F封端的状态,这一点与步骤B2相同。

在基底200b的表面上的SiN膜上形成SiN层后,停止向处理室201内的反应气体的供给。然后,通过与步骤A1中的吹扫相同的处理步骤,将处理室201内残留的气体等从处理室201内排除。

作为反应气体(成膜气体),能够使用与步骤B2中的反应气体相同的气体。

〔实施规定次数〕

将非同时即不同步地进行上述步骤D1、D2的循环进行规定次数(n次、n为1以上的整数),从而如图5的(h)所示,对于在晶片200的表面露出的基底200a、200b,能够选择性地在形成于基底200b的表面上的SiN膜上形成SiN膜。优选使上述循环重复多次,这一点与步骤B相同。

需要说明的是,在实施步骤D1、D2时,基底200a的表面存在的F封端被维持,因此不在基底200a的表面形成SiN膜。但是,在由于某种原因而基底200a的表面的再次改性变得不充分等的情况下,也存在在基底200a的表面上极少量地形成SiN膜的情况,这一点与步骤B相同。

(后吹扫及大气压恢复)

在向基底200b上的SiN膜的选择性形成完成后,分别从喷嘴249a至249c向处理室201内作为吹扫气体供给非活性气体,并从排气口231a排气。由此,处理室201内被吹扫,残留在处理室201内的气体、反应副生成物被从处理室201内除去(后吹扫)。其后,处理室201内的气氛被置换为非活性气体(非活性气体置换),处理室201内的压力恢复至常压(大气压恢复)。

(晶舟卸载及晶片取出)

在处理室201内的压力恢复为常压后,通过晶舟升降机115使密封盖219下降,歧管209的下端打开。并且,处理完成的晶片200在支承于晶舟217的状态下被从歧管209的下端搬出到反应管203的外部(晶舟卸载)。在晶舟卸载后,使闸板219s移动,歧管209的下端开口借助O型圈220c由闸板219s密封(闸板关闭)。处理完成的晶片200在搬出到反应管203的外部后被从晶舟217取出(晶片取出)。

需要说明的是,如图5的(i)所示,基底200a的表面存在的F封端在处理后的晶片200被进行大气暴露时,与同F反应的规定物质(反应物)、具体来说是大气中的水分(H

(3)本方式的效果

根据本方式,能够获得以下示出的1个或多个效果。

通过进行步骤A~D,从而于在晶片200的表面露出的基底200a、200b之中、能够选择性地在基底200b的表面上形成SiN膜。由此,在制备例如半导体器件时,能够省略包含光刻法在内的图案化处理等,以使其工序简化。作为结果,能够提高半导体器件的生产率、降低制造成本。

在步骤A1中,能够将选择性地(即优先)吸附在基底200a上的Si的量在基底200a的表面整个区域范围内设为大致均匀的量。由此,能够在整个步骤A中,使基底200a的表面整个区域大致均匀地改性。作为结果,在接下来的步骤B中,能够在其表面的整个区域范围内大致均匀地阻碍基底200a上的SiN膜的形成。即,能够提高选择生长中的选择性。

在步骤C中,能够在相同的处理条件下进行在基底200a的表面形成的SiN膜的蚀刻和基底200a的表面的再次改性,在步骤C中,不需要对应于2个不同的处理来变更处理条件,因此能够相应地缩短处理时间、提高生产率。需要说明的是,在步骤C中,也可以在不同的处理条件下进行SiN膜的蚀刻和基底200a的表面的再次改性,但使它们在相同的处理条件下进行在生产率方面更有利。

在步骤C中,能够以1个步骤进行在基底200a的表面形成的SiN膜的蚀刻和基底200a的表面的再次改性,由于不需要使用不同的2个步骤分别进行这2个不同的处理,因此能够相应地缩短处理时间、提高生产率。

需要说明的是,根据处理条件,在使SiN膜从基底200a的表面脱离时,也可以在使SiN膜从基底200a的表面脱离的同时使基底200a的表面以F封端的方式改性,或者可以设置并行地进行SiN膜的蚀刻和基底200a的表面的再次改性的期间。在该情况下,能够进一步缩短处理时间、进一步提高生产率。

在步骤C中,通过在不将基底200a的表面蚀刻的处理条件下进行在基底200a的表面形成的SiN膜的蚀刻和基底200a的表面的再次改性,从而能够抑制基底200a的表面的过量蚀刻,能够相应地缩短处理时间、提高生产率。另外,还能够抑制基底200a的消耗及对基底200a的表面的蚀刻损伤。需要说明的是,在最终得到的半导体器件中,只要在不会出现问题的范围内,则能够容许基底200a的表面的蚀刻,但就这一点而言,优选抑制基底200a的表面的蚀刻。

在步骤C中,使用具有与步骤A中使用的含F气体相同的分子结构的含F气体,能够使气体供给系统简化(共有化),能够大幅度降低装置成本。

在进行了步骤D后,对处理后的晶片200进行大气暴露,从而能够使基底200a的表面存在的作为抑制剂的F封端消失。即,处理后的晶片200的大气暴露兼作为使F封端消失的工序(步骤E)。像这样,由于能够简便地将F封端除去,因此无需另行设置除去抑制剂的工序,能够简化半导体器件的制造工序、提高半导体器件的生产率、降低制造成本。

在非等离子体的气氛下进行步骤A~D中的至少任一者、优选步骤A~D中的每一个,从而能够避免对晶片200的等离子体损伤,还能够应用于本发明中的担心等离子体损伤的工序。

<本发明的其他方式>

以上对本发明的方式进行了具体说明。但本发明并非限定于上述方式,能够在不脱离其要旨的范围内进行多种变更。

例如,如图6中示出的处理时序所示,也可以取代步骤A,进行向在表面露出基底200a和基底200b的晶片200作为改性气体供给含烃基气体而使基底200a的表面改性的步骤A′。在该情况下,并非像步骤A这样使基底200a的表面F封端,而是使其以由烃基封端的方式改性。即,在步骤A′中,使用烃基(烃基封端)作为抑制剂。

作为含烃基气体,例如,能够使用含有烷基的气体。作为含有烷基的气体,例如能够使用含有在Si上配位有烷基而成的烷基甲硅烷基的气体、即烷基硅烷系气体。烷基为从烷烃(以通式C

含烃基气体也可以进一步含有氨基。即,作为改性气体,也可以使用含有烃基及氨基的气体。作为含有烃基及氨基的气体,例如能够使用烷基氨基硅烷系气体(以下称为AAS气体)。

AAS气体为氨基硅烷系气体的一种,能够从上述氨基硅烷系气体供给系统供给。

以下详细说明步骤A′。

在该步骤中,向处理室201内的晶片200、即,在表面露出基底200a和基底200b的晶片200供给AAS气体。

具体来说,以与步骤A1中的阀243g、243d、243e的开闭控制相同的步骤进行阀243g、243d、243e的开闭控制。AAS气体使用MFC241g进行流量调节,经由喷嘴249c向处理室201内供给,并从排气口231a排放。此时,向晶片200供给AAS气体(AAS气体供给)。向处理室201内的非活性气体的供给与步骤A1同样地进行。也可以不实施非活性气体的供给,这一点与步骤A1相同。

作为本步骤中的处理条件,可例示:

AAS气体供给流量:1~3000sccm、优选1~500sccm

AAS气体供给时间:1秒~120分、优选30秒~60分

非活性气体供给流量(各气体供给管):0~20000sccm

处理温度:室温(25℃)~500℃、优选室温~250℃

处理压力:5~1000Pa。

通过在上述条件下向晶片200作为AAS气体供给例如甲基氨基硅烷系气体,从而能够选择性地(即优先)使基底200a、200b中的基底200a的表面改性。具体来说,能够在抑制AAS中含有的Si被吸附于基底200b的表面的同时,使对基底200a的表面进行封端的OH基与AAS气体反应,以选择性地(即优先)使基底200a的表面吸附AAS中含有的Si。由此,能够使用AAS中含有的甲基(Me)等烷基使基底200a的表面封端。具体来说,例如能够使用AAS中含有的三甲基甲硅烷基(Si-Me

需要说明的是,在本步骤中,也存在AAS气体中含有的Si吸附于基底200b的表面的一部分、而基底200b的表面的一部分由甲基封端的情况,但其封端量很少,基底200a的表面的由甲基封端的封端量占绝大多数。之所以能够实现这样的选择性(即优先的)封端,是由于将本步骤中的处理条件设为在处理室201内AAS气体不进行气相分解的条件。另外,是由于与基底200a的表面在整个区域范围内被OH封端相对,基底200b的表面的许多区域未被OH封端。在本步骤中,由于在处理室201内AAS气体不进行气相分解,因此AAS中含有的Si不会多层堆积在基底200a、200b的表面,AAS中含有的Si选择性地吸附于基底200a的表面,由此,利用甲基选择性地使基底200a的表面封端。

在使基底200a的表面改性后,将阀243g关闭,停止向处理室201内的AAS气体的供给。然后,通过与步骤A1中的吹扫相同的处理步骤,将处理室201内残留的气体等从处理室201内排除。

作为含烃基气体,例如能够使用含有烷基甲硅烷基和氨基的二甲基氨基三甲基硅烷((CH

之后,进行包含上述方式中的步骤B~D的各处理,从而能够进行与上述方式相同的选择生长。

需要说明的是,在上述方式的步骤C中,对下述例子进行了说明:使基底200a的表面上的作为抑制剂的F封端脱离的部分以再次F封端的方式改性,将作为抑制剂的F封端未脱离的部分以该状态进行。

与此相对,在本方式中,虽然与上述方式同样地,在步骤C中使基底200a的表面上的作为抑制剂的烃基封端发生脱离的部分以F封端的方式改性,但也能够不将作为抑制剂的烃基封端未发生脱离的部分以该状态维持,而是使得该部分也以F封端的方式改性。这是由于,未从基底200a的表面脱离的烃基与吸附于基底200a的表面的Si键合,该Si与含F气体反应,从而能够使该部分也进行F封端。即,在本方式中,在步骤A′中,使基底200a的表面以烃基封端的方式改性,在步骤C中再次使基底200a的表面改性时,使基底200a的表面以F封端的方式改性。也就是说,在本方式中,步骤A′中,在基底200a的表面形成的抑制剂的成分与步骤C中在基底200a的表面形成的抑制剂的成分不同。

在本方式中也能够获得与上述方式相同的效果。另外,在本方式中,与步骤A中的处理时间相比,能够缩短步骤A′中的处理时间、进一步提高生产率。

另外,例如,在上述方式中,对将步骤C和步骤D各进行1次的例子进行了说明,但也可以将步骤C和步骤D进行多次。步骤C和步骤D的实施次数能够对应于所要选择生长的膜的膜厚适当设定。

另外,例如,在上述方式中,对通过处理后的晶片200的大气暴露将在基底200a的表面存在的F封端除去的例子进行了说明,但是,例如,也可以在步骤D结束后,向处理室201内的晶片200供给H

另外,例如,在晶片200的表面上,除使包含SiO膜的基底200a及包含SiN膜的基底200b露出外,也可以使包含Si膜、锗膜(Ge膜)、硅锗膜(SiGe膜)等半导体系薄膜的基底、包含钨膜(W膜)、钨氮化膜(WN膜)、氮化钛膜(TiN膜)等导电性金属系薄膜的基底露出。另外,也可以取代包含SiN膜的基底200b而使包含上述半导体系薄膜、金属系薄膜的基底露出。在这些情况下,也能够获得与上述方式相同的效果。即,能够在避免向SiO膜上成膜的同时,在SiN膜的表面上、上述半导体系薄膜、金属系薄膜的表面上选择性地形成膜。

另外,例如,在步骤A1中,作为AS气体,也可以使用MAS气体、BAS气体、TAS气体。在这些情况下,如上所述,也能够获得与上述方式相同的效果。其中,在步骤A1中,作为AS气体使用1分子中含有的氨基的数量越少的气体,向基底200a的表面的Si的吸附密度越高,在步骤A中,在基底200a的表面形成的SiF封端的密度越高。作为结果,能够在步骤B中提高阻碍向基底200a的表面的成膜的效果。就这一点而言,作为AS气体,特别优选使用1分子中含有的氨基的数量为1个的MAS气体。

另外,例如,在步骤B中,也可以在使非同时地进行步骤B1、B2的循环开始前,进行以规定时间向处理室201内的晶片200、即向选择性地将基底200a、200b中的基底200a的表面改性后的晶片200供给反应气体的步骤(反应气体预流动)。在该情况下,基底200a的表面存在的F封端、烃基封端也稳定地被维持,因此能够获得与上述方式相同的效果。另外,能够使基底200b的表面的吸附位点优化,提高在基底200b上形成的SiN膜的品质。

另外,例如,在步骤D中,也可以在使非同时地进行步骤D1、D2的循环开始前,进行以规定时间向处理室201内的晶片200、即选择性地使基底200a、200b中的基底200a的表面再次改性后的晶片200供给反应气体的步骤(反应气体预流动)。在该情况下,由于基底200a的表面存在的F封端被稳定地维持,因此也能够获得与上述方式相同的效果。另外,能够将基底200b的表面形成的(未被蚀刻而残留的)SiN膜的表面上的吸附位点优化,能够提高在形成于基底200b上的(未被蚀刻而残留的)SiN膜上形成的SiN膜的品质。

另外,例如,在步骤B、步骤D中,作为原料气体,也可以使用上述氯硅烷系气体、乙硅烷(Si

通过在步骤B、步骤D中使用这些气体,从而能够在基底200a、200b中的未被改性的基底200b的表面上形成Si膜、氮氧化硅膜(SiON膜)、碳氮化硅膜(SiCN膜)、硅氧碳氮化膜(SiOCN膜)、碳氧化硅膜(SiOC膜)、硅硼氮化膜(SiBN膜)、硅硼碳氮化膜(SiBCN膜)、氮化钛膜(TiN膜)、氮氧化钛膜(TiON膜)等膜。在基底200a的表面上形成的F封端非常稳定,因此,在这些情况下、即,在作为成膜气体未使用水蒸气(H

另外,例如,在上述方式中,对将在步骤B中形成的第1膜设为SiN膜、将在步骤D中形成的第2膜设为SiN膜的例子、即,在步骤B和步骤D中形成相同种类的膜的例子进行了说明,但也可以在步骤B和步骤D中形成不同种类的膜。例如,也可以将第1膜设为SiN膜、将第2膜设为SiO膜、SiON膜,或者可以将上述膜种类适当组合。

各处理使用制程优选根据处理内容单独准备,预先经由电通信线路、外部存储装置123储存在存储装置121c内。并且,优选在各处理开始时,CPU121a根据处理内容从在存储装置121c内储存的多个制程中选择适当的制程。由此,能够在1台衬底处理装置中再现性良好地形成各种膜种、组成比、膜质、膜厚的膜。且能够减轻操作者的负担,避免操作失误并迅速开始进行各处理。

上述制程不限于新创建的情况,例如,也可以通过变更已安装在衬底处理装置中的现有制程来准备。在变更制程的情况下,也可以将变更后的制程经由电通信线路、记录有相应制程的记录介质安装在衬底处理装置中。另外,也可以对现有衬底处理装置所具有的输入输出装置122进行操作,直接对已安装在衬底处理装置中的现有制程进行变更。

在上述方式中,对使用一次处理多片衬底的批量式衬底处理装置进行选择生长的例子进行了说明。本发明不限定于上述方式,例如,在使用一次处理一片或多片衬底的单片式衬底处理装置进行选择生长的情况下,也能够适当地应用。另外,在上述方式中,对使用具有热壁型处理炉的衬底处理装置进行选择生长的例子进行了说明。本发明不限定于上述方式,在使用具有冷壁型处理炉的衬底处理装置进行选择生长的情况下也能够适当地应用。

在使用以上衬底处理装置的情况下,也能够在与上述方式相同的处理步骤、处理条件下进行各处理,能够获得与上述方式相同的效果。

上述方式能够适当组合使用。此时的处理步骤、处理条件例如能够设为与上述方式的处理步骤、处理条件相同。

- 半导体器件的制造方法、衬底处理方法、衬底处理装置及记录介质

- 半导体器件的制造方法、衬底处理方法、衬底处理装置及记录介质