一种自适应异型工件的台虎钳钳口结构及夹持方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及机械工装夹具技术领域,尤其是一种自适应异型工件的台虎钳钳口结构及夹持方法。

背景技术

传统的台虎钳固定安装在工作台上,便于对工件进行锉、锯等手工或机械加工。

现有的台虎钳的主要结构包括钳体、底座、导螺母、丝杠、钳口体。钳体又分为动钳和定钳,动钳通过导轨与定钳的导轨作滑动配合;丝杠带动动钳运动,当丝杠旋转时,动钳相对于定钳身作轴线移动;在定钳和动钳上,各装有钢制钳口,并用螺钉固定;钳口的工作面上制有交叉的网纹,用于咬紧工件。

钳口工作面多为平面,在钳工作业中,规则体的工件相对较少,尤其是非标加工领域。由于工件的特殊外形轮廓,导致传统的平钳口无法根据实际情况调整与工件表面的贴合度,从而导致装夹不牢靠。若强行夹紧工件,则容易对工件的表面或本体造成损害,影响成品的表面精度。

发明内容

本申请人针对上述现有生产技术中的缺点,提供一种结构合理的自适应异型工件的台虎钳钳口结构及夹持方法,通过设置多重活动结构,利用转动夹紧块的转动动作来调整钳口的工作面与工件之间的相对位置关系,从而提高与非标工件表面轮廓的贴合度。

本发明所采用的技术方案如下:

一种自适应异型工件的台虎钳钳口结构,包括钳身,钳身顶部转动安装有钳口座,钳口座设有一组,每组钳口座上设有活动夹持组件,所述活动夹持组件包括与钳口座之间转动连接的第三转动块、转动连接于第三转动块背离钳口座一侧的第二转动块、转动连接于第二转动块背离第三转动块一侧的第一转动块,所述第一转动块与工件相接触,

第一转动块嵌入第二转动块中,第二转动块嵌入第三转动块中,第三转动块嵌入钳口座中,

第一转动块背离第二转动块一侧用于夹持工件;第三转动块的数量、第二转动块的数量、第一转动块的数量递增设置。

所述第一转动块设置为半圆柱体,所述第一转动块的圆弧面一侧设有第一凸台;第一凸台嵌入第二转动块内。

所述第二转动块设置为半圆柱体,第二转动块包括外凸面、内凹面,所述第一转动块活动嵌设在第二转动块的内凹面中。

所述第二转动块面向第一转动块一侧设有第一凹槽,所述第一凸台落在第一凹槽内,沿第一凹槽往复运动。

所述第三转动块为第二转动块等比放大结构。

第二转动块的外凸面上设有第二凸台,所述第三转动块面向第二转动块一侧设有第二凹槽,第二凸台落在第二凹槽内,沿第二凹槽往复运动。

所述第三转动块面向钳口座一侧设有第三凸台,所述钳口座面向第三转动块的一侧为内凹面,此内凹面上设有第三凹槽;第三凸台落在第三凹槽中,且沿第三凹槽往复运动。

所述第三转动块、第二转动块、第一转动块的数量呈级数递增。

所述第一转动块面向工件一侧为竖直平面,相邻的第一转动块之间、相邻的第二转动块之间,转动块均相互独立转动;钳口座底部安装有与钳身连接的转动轴。

一种利用自适应异型工件的台虎钳钳口结构的夹持方法,包括如下步骤:

初始状态时,两侧钳口座之间预留工件放置空间;工件放置到两侧钳口座之间后,两侧钳口座相向靠近;第一转动块与工件接触后,在钳口座继续相向靠近的过程中,第一转动块的工作面接触到工件后,受工件反作用力而与第二转动块之间发生相对转动;此时钳口座继续相向靠近,反作用力传递至第二转动块、第三转动块上,第一转动块、第二转动块、第三转动块、钳口座之间均发生相对转动,直至第一转动块的工作面全部贴紧在工件的外轮廓上,实现对工件的完全限位。

本发明的有益效果如下:

本发明结构紧凑、合理,操作方便,通过通过第一夹紧块、第二转动块、第三转动块和钳口座的相互自转与公转配合,能够让第一转动块有效夹持住异形零件。

本发明无论在安装效率和安装便携程度上,相对与传统虎头钳均有大幅提升,应用前景广泛。

附图说明

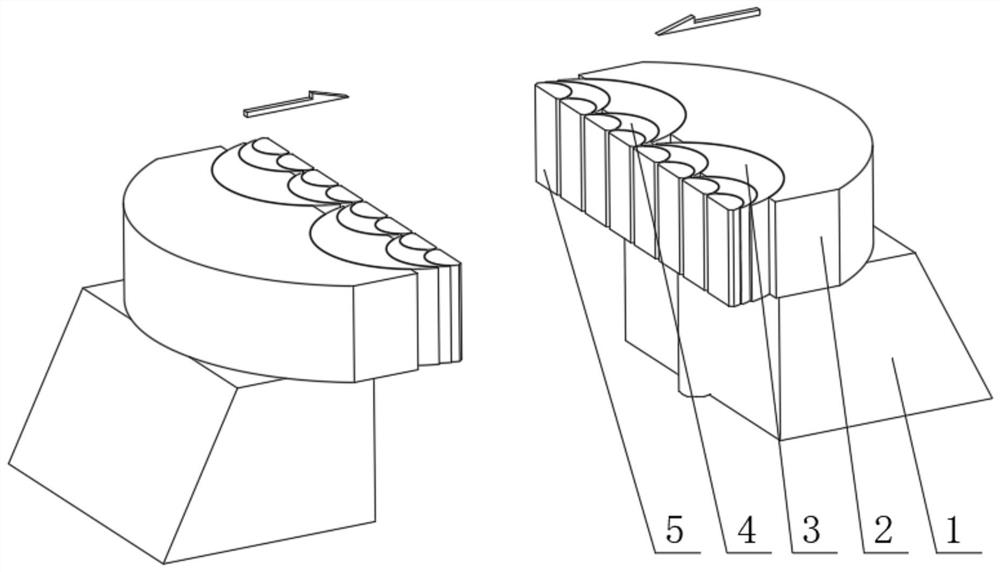

图1为本发明的台虎钳初始状态示意图。

图2为本发明的台虎钳夹持工件时的结构示意图。

图3为本发明中台虎钳单独一侧结构的示意图。

图4为本发明中的第三转动块结构示意图。

图5为本发明中第二转动块的结构示意图。

图6为本发明中第一转动块的结构示意图。

其中:1、钳身;2、钳口座;3、第三转动块;4、第二转动块;5、第一转动块;6、第一凸台;7、第一凹槽;8、第二凸台;9、第二凹槽;10、第三凸台;11、第三凹槽。

具体实施方式

下面结合附图,说明本发明的具体实施方式。

如图1-图6所示,本实施例的自适应异型工件的台虎钳钳口结构,包括钳身1,钳身1顶部转动安装有钳口座2,钳口座2设有一组,每组钳口座2上设有活动夹持组件,活动夹持组件包括与钳口座2之间转动连接的第三转动块3、转动连接于第三转动块3背离钳口座2一侧的第二转动块4、转动连接于第二转动块4背离第三转动块3一侧的第一转动块5,第一转动块5与工件相接触,

第一转动块5嵌入第二转动块4中,第二转动块4嵌入第三转动块3中,第三转动块3嵌入钳口座2中,

第一转动块5背离第二转动块4一侧用于夹持工件;第三转动块3的数量、第二转动块4的数量、第一转动块5的数量递增设置。

第一转动块5设置为半圆柱体,第一转动块5的圆弧面一侧设有第一凸台6;第一凸台6嵌入第二转动块4内。

第二转动块4设置为半圆柱体,第二转动块4包括外凸面、内凹面,第一转动块5活动嵌设在第二转动块4的内凹面中。

第二转动块4面向第一转动块5一侧设有第一凹槽7,第一凸台6落在第一凹槽7内,沿第一凹槽7往复运动。

第三转动块3为第二转动块4等比放大结构。

第二转动块4的外凸面上设有第二凸台8,第三转动块3面向第二转动块4一侧设有第二凹槽9,第二凸台8落在第二凹槽9内,沿第二凹槽9往复运动。

第三转动块3面向钳口座2一侧设有第三凸台10,钳口座2面向第三转动块3的一侧为内凹面,此内凹面上设有第三凹槽11;第三凸台10落在第三凹槽11中,且沿第三凹槽11往复运动。

第三转动块3、第二转动块4、第一转动块5的数量呈级数递增。

第一转动块5面向工件一侧为竖直平面,相邻的第一转动块5之间、相邻的第二转动块4之间,转动块均相互独立转动;钳口座2底部安装有与钳身1连接的转动轴12。

本实施例的利用自适应异型工件的台虎钳钳口结构的夹持方法,包括如下步骤:

初始状态时,两侧钳口座22之间预留工件放置空间;工件放置到两侧钳口座22之间后,两侧钳口座22相向靠近;第一转动块55与工件接触后,在钳口座22继续相向靠近的过程中,第一转动块55的工作面接触到工件后,受工件反作用力而与第二转动块44之间发生相对转动;此时钳口座22继续相向靠近,反作用力传递至第二转动块44、第三转动块33上,第一转动块55、第二转动块44、第三转动块33、钳口座22之间均发生相对转动,直至第一转动块55的工作面全部贴紧在工件的外轮廓上,实现对工件的完全限位。

本实施例的具体结构及工作过程如下:

本发明中的台虎钳夹持结构如图1和图2所示,图2中距离了一种非标件的形状,通过第一转动块5、第二转动块4、第三转动块3和钳口座2之间的相对转动,使单位长度较小的第一转动块5能够沿着工件的轮廓排列,从而增大与工件之间的接触面积,提高夹持可靠程度。

如图4-图6所示,图6为第一转动块5的结构,第一转动块5为半圆柱结构,第一转动块5的竖直平面为与工件接触的工作面,第一转动块5的圆弧面中间位置设有半环状的第一凸台6,第一凸台6的截面为T形。半环状T型凸台沿夹紧块背面圆柱面轴线环绕。

如图5所示,为第二转动块4的结构,第二转动块4为异形结构,令其面向工件的一面为正面。第二转动块4的正面为两组半圆凹面,凹面内径尺寸为第一转动块5的外径;每组半圆凹面内有半环状T形凹槽,即为第一凹槽7,第一凹槽7沿着半圆凹面轴线环绕,与第一凸台6相适配。在第二转动块4的外凸圆弧面中心位置设有第二凸台8,本实施例中所有凸台均为T形凸台,所有凹槽均为T形凹槽。

第三转动块3的结构与第二转动块4的结构相同,是第二转动块4的两倍大,在第三转动块3面向工件的一侧有两个半圆凹面,凹面内径尺寸为第二转动块4的外径,在第三转动块3的凹面设有第二凹槽9,与第二凸台8相适配。

在第三转动块3外凸圆弧面上设有第三凸台10,第三凸台10落在钳口座2上的T形凹槽中。

钳口座2与第三转动块3结构相同,是第三转动块3的两倍大。钳口座2面向工件一面为两个半圆凹陷,每个凹陷中对应一个第三凸台10。

钳口座2下方有转动轴12,在钳身1顶部设有孔,转动轴12穿入钳身1的孔中,与钳口座2之间相对转动。

所有的凸台、凹槽的长度等于其所在的转动块的截面周长的一半,这样能够提供尽可能长的转动行程,提高与各类工件的适配程度。

上述的第一转动块5、第二转动块4、第三转动块3的数量可选,只需满足级数递增即可。例如,上述举例为2n的级数递增,也可采用如3n、4n的级数递增,当选用3n作为级数递增公式时,在钳口座2上设有三个半圆凹面,每个半圆凹面中设置一个第三转动块3,共计九个第三转动块3;每个第三转动块3的正面有三个半圆凹面,每个半圆凹面中有三个第二转动块4,共计二十七个第二转动块4;每个第二转动块4的正面有三个半圆凹面,每个半圆凹面中有三个第一转动块5,共计八十一个第一转动块5。考虑到实际工况及成本,2n的级数递增结构已经能够满足多数工件的夹持要求,因此2n的级数递增为优选结构。

上述的第一转动块5、第二转动块4、第三转动块3均可针对实际工况中工件的材质等参数,采用对应的材质例如高碳钢等,本发明不做赘述。

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。