用于电子设备中的部件的紧固件

文献发布时间:2023-06-19 13:48:08

背景技术

电池、逻辑板和其他部件通常通过双面粘合剂涂覆的泡沫胶带、粘合剂或机械紧固件(诸如螺钉)固定在便携式电子设备中。当使用胶带时,它们通常较薄,因此对总体设备厚度的贡献非常小。然而,当部件被设置到电子设备中时,在制造过程中稍后发现的放置错误或甚至不良部件可能须要从底座移除该部件或将其与其他零件解联接。双面胶带一般廉价且耐用,但后续移除与此类胶带联接的部件是困难的或不切实际的,并且可损坏电子设备的底座或粘结到该底座的部件。

紧固件用于多种应用,包括建筑、机械、医疗设备、汽车组装、个人护理产品和纺织工业中。众所周知的紧固件范围从铆钉、按扣和纽扣到钩-环紧固件,它们中的每一种都涉及接合不同的部件(例如,公部件和母部件)以用于将两个制品组装在一起。一些紧固件(有时称为自配合紧固件或钩-钩紧固件)由互锁构件构成,这些互锁构件不包括公部件和母部件。为了将两个制品组装在一起,每个紧固构件附接到其相应制品的表面,并且当将紧固构件配合时,两个制品接合在一起。

据报道,某些紧固件在同一紧固构件上包括不同的结构。参见例如美国专利号5,586,372(Eguchi);5,884,374(Clune);6,276,032(Nortman);以及6,546,604(Galkiewicz)。此类紧固件可用于各种消费品的容器中,所述消费品诸如纺织品、食物诸如薯片和奶酪、动物食物、草坪护理产品等。

发明内容

本公开提供了非常薄的、能够以可释放的方式紧固的紧固系统。电子系统,尤其是手持式消费设备诸如智能电话,可包括此类薄的紧固系统以将电子部件诸如电池固定在底座中。能够以可释放的方式紧固的紧固系统具有约250μm(或介于200μm和400μm之间)的总配合厚度。本文所公开的闭合系统是自配合的。

在一个方面,描述了具有用根据本公开的薄的紧固系统固定的部件的电子设备。在另一方面,描述了一种薄的紧固系统。在另一方面,描述了薄的紧固系统的部件。

本文提供的所有标题都是为了方便读者而并不应该用于限制该标题后面的任何文本的含义,除非如此进行规定。

术语“包括”及其变型在说明书和权利要求书中出现这些术语的地方不具有限制的含义。此类术语将理解为暗示包括所陈述的步骤或要素或者步骤或要素的组,但不排除任何其它步骤或要素或者步骤或要素的组。

术语诸如“一个”、“一种”、“该”和“所述”并非旨在仅指单一实体,而是包括可用于说明的特定示例的一般类别。术语“一个”、“一种”、“该”和“所述”可与术语“至少一个(种)”互换使用。

后接列表的短语“包括(含)……中的至少一个(种)”是指包括(含)该列表中任何一个项目以及该列表中两个或更多个项目的任意组合。后接列表的短语“……中的至少一个(种)”是指该列表中任何一个项目或者该列表中两个或更多个项目的任意组合。

如本文所用,术语“或”一般按其通常的意义使用,包括“和/或”,除非该上下文另外清楚地指出。

术语“和/或”意指所列要素中的一个或全部,或者所列要素中的任何两个或更多个的组合。

如本文所用,术语“纵向”(MD)表示在制造工艺期间运行材料幅材的方向。当从连续幅材上切割条带时,纵向上的尺寸对应于条带的长度“L”。术语“纵向”和“纵向方向”可互换使用。如本文使用,术语“横向”(CD)表示与纵向基本上垂直的方向。当从连续幅材上切割条带时,横向上的尺寸对应于条带的宽度“W”。因此,术语“宽度”通常是指在背衬的第一表面的平面中的较短尺寸,该第一表面是支承导轨区段和柱的表面。如本文所用,术语“厚度”通常是指紧固件的最小尺寸,该尺寸是垂直于背衬的第一表面的尺寸。

如本文所用,术语“交替”是指导轨区段的一个排设置在柱的任何两个相邻排之间(即,柱的排仅在其之间具有导轨区段的一个排),并且柱的一个排设置在导轨区段的任何两个相邻排之间。

如本文所用,术语“垂直”是指背衬与导轨区段和/或柱之间的关系包括基本上垂直。“基本上垂直”意指由背衬和导轨区段或柱的排限定的平面可偏离垂直至多10度(在一些实施方案中,至多7.5度或5度)。

如本文所用,关于所测量的量,术语“约”是指所测量的量方面的偏差,这个偏差为如一定程度地小心进行测量的技术人员应当能预期的那种与测量的目标和所用测量设备的精确度相称的偏差。在本文中,“至多”某数字(例如,至多50)包括该数字(例如,50)。

除非另行指出,否则所有数值范围都包括端值以及端值之间的非整数值(例如1至5包括1、1.5、2、2.75、3、3.80、4、5等)。

本公开的这些以及其他方面从以下具体实施方式中将显而易见。然而,在任何情况下都不应将上述发明内容理解为是对要求保护的主题的限制,该主题仅由如在审查期间可以进行修改的所附权利要求书限定。

附图说明

结合附图,参考以下对本公开的各种实施方案的详细说明,能够更全面地理解本公开,其中:

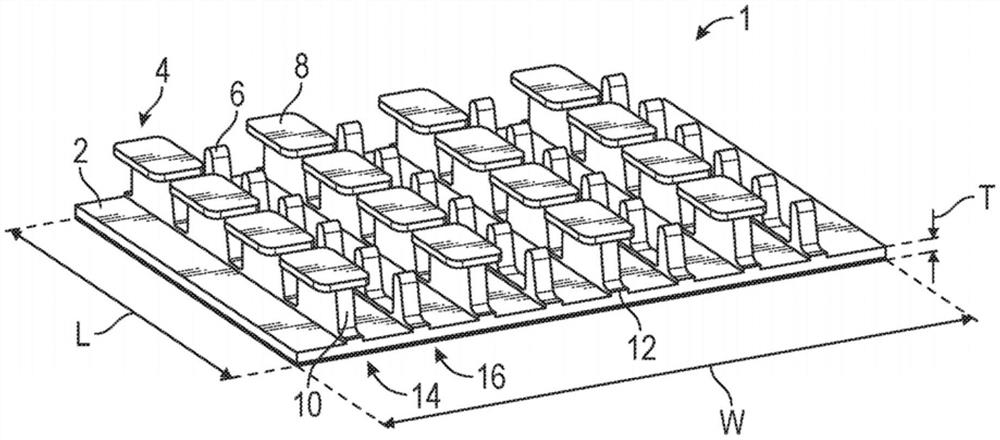

图1A是本公开的紧固件的实施方案的示意性透视图。

图1B是图1A的紧固件的示意性侧视图。

图1C是图1A的紧固件的示意性侧视图,该侧视图与图1B所示的侧视图正交。

图2A是本公开的紧固件的另一个实施方案的示意性透视图。

图2B是图2A的紧固件的示意性侧视图。

图2C是本公开的紧固系统的实施方案的示意性侧视图,其中两个紧固构件包括图2A和图2B的紧固件。

图3A是在紧固期间经历变形的本公开的紧固件的实施方案的示意性侧视图,其中由有限元建模计算的应变由阴影示出。

图3B是在紧固之后图3A的紧固件的示意性侧视图,其中由有限元建模计算的残余应变由阴影示出。

图4是不根据本公开的紧固件的示意性侧视图,其中在紧固之后由有限元建模计算的永久塑性变形由阴影示出。

图5是可重新闭合的包装的一个实施方案的示意性前平面图。

图6是图5的可重新闭合的包装的示意性后平面图。

图7是图5的可重新闭合的包装的示意性顶部透视图。

图8是图5的可重新闭合的包装的一部分的示意性剖视图,其中本公开的紧固件的实施方案被设置成处于闭合构型。

图9是图5的可重新闭合的包装的一部分的示意性剖视图,其中本公开的紧固件的实施方案被设置成处于打开构型,其中上密封区域仍然完整。

图10是图5的可重新闭合的包装的一部分的示意性剖视图,其中本公开的紧固件的实施方案被设置成处于打开构型。

图11是当紧固件处于闭合构型时图5的可重新闭合的包装的开口的实施方案的示意性剖视图。

图12是可重新闭合的包装的另一个实施方案的示意性透视图。

图13是图11的可重新闭合的包装的示意性前平面图。

图14是可重新闭合的包装的另一个实施方案的示意性透视图。

图15是图13的可重新闭合的包装的示意性前平面图。

图16是用于形成可重新闭合的包装的设备和方法的一个实施方案的透视图。

图17是实施例2中制备的紧固件的显微照片。

图18是电子设备和要紧固在该设备中的部件的附图。

图19是图18的电子设备的剖视图的轮廓图的附图,示出了该紧固系统叠堆。

具体实施方式

本公开的紧固件的实施方案在图1A、图1B和图1C中示出。紧固件1包括背衬2,该背衬具有长度(l)、宽度(w)和厚度(t)。紧固件1包括导轨区段4的排14。在图1A、图1B和图1C所示的实施方案中,导轨区段4从背衬2垂直地突出。导轨区段4中的每一个具有附接到背衬2的基部部分10和远离背衬2的盖部分8。盖部分8的盖宽度X4大于基部部分10的宽度X1,并且盖部分8在相对侧悬伸于基部部分10。盖宽度X4与基部部分10的宽度X1的比率通常为至少1.25:1、1.5:1或2:1,并且可为至多3:1、4:1或5:1。图1B示出了盖悬伸距离X6。在一些实施方案中,盖部分8在基部部分10的所有侧悬伸于基部部分10。图1C示出了在平行于紧固件1的长度(l)的方向上的盖悬伸距离Y5。盖还具有盖厚度,如果盖不是直线的,则该盖厚度被测量为与背衬上方的盖上的最高点相切的线和与背衬上方的盖上的最低点相切的线之间的距离。例如,在图1B所示的实施方案中,盖厚度是Z1减去Z2。通过术语“导轨区段的排”,应当理解,每排14包括不止一个导轨区段4。紧固件1不包括连续的导轨;相反,导轨区段4在背衬2上彼此分开。例如,排14中的导轨区段4的盖8在平行于紧固件1的长度(l)的方向上分开盖到盖距离Y3。

导轨区段4的基部部分10的长度Y1大于基部部分10的宽度X1。在一些实施方案中,基部部分10的长度Y1与宽度X1的比率为至少约1.5:1、2:1、3:1、4:1、或5:1、10:1、或15:1。导轨区段4的基部部分10可具有多种横截面形状。例如,基部部分10的横截面形状可以是多边形(例如,矩形、六边形或八边形),或者基部部分10的横截面形状可以是弯曲的(例如,椭圆形)。基部部分10可从其基部到其远侧端部渐缩。在这种情况下以及在弯曲基部部分的情况下,基部部分10的长度Y1与宽度X1的比率是从最长和最宽的点测量的。如图1B所示,基部部分在其最长点处的长度Y1与盖部分的长度大致相同。

对于实施方案(诸如图1C所示的实施方案),从其基部到其远侧端部渐缩的基部部分10具有倾斜面和在倾斜面与背衬2之间的锥角A1。在一些实施方案中,基部部分10的倾斜面与背衬2之间的锥角A1在91度至130度的范围内,在一些实施方案中,在91度至125度、95度至120度、95度至115度、95度至110度、93度至105度或95度至100度的范围内。

在一些实施方案中,导轨区段4的最大高度Z1(在背衬2上方)为至多3毫米(mm)、1.5mm或1mm,并且在一些实施方案中,最小高度为至少0.1mm或0.2mm。导轨区段4的高度Z1可在0.3mm至0.7mm、0.3mm至0.6mm或0.35mm至0.55mm的范围内。导轨区段4的盖部分8的厚度Z7可在0.03mm至0.3mm、0.04mm至0.15mm或0.04mm至0.1mm的范围内。在一些实施方案中,导轨区段4的基部部分10的最大宽度X1为至多约0.5mm、0.4mm、0.3mm或0.2mm,并且最小宽度为至少0.05mm、0.1mm或0.125mm。基部部分10的一些可用宽度X1在0.05mm至0.5mm、0.1mm至0.2mm或0.125mm至0.175mm的范围内。导轨区段4的一些可用盖宽X4在0.1mm至1.0mm、0.3mm至0.5mm、0.3mm至0.45mm或0.3mm至0.4mm的范围内。导轨区段4的一些可用盖悬伸距离X6在0.025mm至0.4mm、0.05mm至0.3mm或0.1m至0.25mm的范围内。在一些实施方案中,导轨区段4的最大长度Y1为至多约1.5mm(在一些实施方案中,至多1.25mm、1.0mm、0.9mm或0.8mm),并且最小长度Y1为至少约0.1mm、0.2mm、0.4mm或0.5mm。导轨区段的长度Y1可在0.1mm至1.5mm、0.2mm至1.0mm或0.600mm至0.800mm的范围内。导轨区段4在长度方向上的一些可用盖悬伸距离Y5在0.025mm至0.2mm、0.025mm至0.1mm或0.04mm至0.075mm的范围内。在一些实施方案中,在平行于紧固件1的长度(l)的方向上的盖到盖距离Y3为至多约0.5mm、0.4mm、0.3mm或0.25mm,并且为至少约0.05mm、0.1mm或0.125mm。一些可用盖到盖距离Y3在0.05mm至0.5mm、0.1mm至0.3mm或0.125mm至0.225mm的范围内。

本公开的紧固件通常还包括柱的排。在图1A、图1B和图1C所示的实施方案中,紧固件1包括从背衬2垂直突出的柱6的排16。在一些实施方案中,导轨区段4的排14和柱6的排16交替。紧固件1可具有与柱6的排16中的至少2、3、5或10个交替的导轨区段4的排14中的至少2、3、5或10个。通过术语“柱的排”,应当理解,每排16包括不止一个柱6。紧固件1不包括连续脊;相反,柱6在背衬2上彼此分开。例如,排16中的柱6在平行于紧固件1的长度(l)的方向上分开距离Y4。一般来讲,柱的长度不同于导轨区段的长度。在图1A、图1B和图1C所示的实施方案中,导轨区段4的基部部分10的长度Y1大于柱6的长度Y2,并且在柱的排16中的一个中的柱6的数目大于在导轨区段的排14中的一个中的导轨区段4的数目。导轨区段4的基部部分10的长度Y1可以是柱6的长度Y2的至少两倍、三倍或四倍。在柱的排16中的一个中的柱6的数目可以是在导轨区段的排14中的一个中的导轨区段4的数目的1.5倍、2倍或3倍。由于紧固件1可用作自配合紧固件,因此柱的高度通常不大于导轨区段的高度。在图1A、图1B和图1C所示的实施方案中,柱6的高度Z3小于导轨区段4的高度Z1。在一些实施方案中,柱6的高度Z3为导轨区段4的高度Z1的至多95%、90%、80%、75%或70%。

在本公开的紧固件中可用的柱在平行于背衬的平面中可具有多种横截面形状。例如,柱的横截面形状可为多边形(例如,正方形、矩形、菱形、六边形、五边形或十二边形),该多边形可为规则多边形或不为规则多边形,或者柱的横截面形状可为弯曲的(例如,圆形或椭圆形)。在一些实施方案中,柱具有附接到背衬的基部以及远侧末端,并且远侧末端的横截面积小于或等于基部的横截面积。柱可以从其基部到其远侧末端渐缩,但这不是必需的。在一些实施方案中,柱具有远侧盖,该远侧盖的盖宽度大于基部的宽度。盖可以在相对侧悬伸于基部,或可以在所有侧悬伸于基部。可用于本公开的紧固件的封盖柱可具有多种可用形状,包括蘑菇形(例如,具有相对于杆放大的圆形或椭圆形头部)、钉子形、T形或高尔夫球钉形。

再次参见图1A、图1B和图1C,在一些实施方案中,可用于本公开的紧固件中的柱6的最大宽度X2为至多约0.5mm、0.4mm、0.3mm或0.2mm,并且最小宽度为至少0.05mm、0.1mm或0.125mm。柱6的一些可用宽度X2在0.05mm至0.5mm、0.1mm至0.2mm或0.125mm至0.175mm的范围内。在一些实施方案中,可用于本公开的紧固件中的柱6的最大长度Y2为至多约0.5mm、0.4mm、0.3mm或0.2mm,并且最小宽度为至少0.05mm、0.1mm或0.125mm。柱6的一些可用宽度Y2在0.05mm至0.5mm、0.1mm至0.2mm、0.1mm至0.15mm或0.125mm至0.175mm的范围内。在一些实施方案中,在平行于紧固件1的长度(l)的方向上在柱6之间的距离Y4为至多约至多约1.5mm(在一些实施方案中,至多1.25mm、1.0mm、0.9mm或0.8mm),并且为至少约0.1mm、0.2mm或0.4mm。柱6之间的距离Y4可在0.1mm至1.5mm、0.2mm至1.0mm或0.400mm至0.600mm的范围内。

对于实施方案(诸如图1C所示的实施方案),从其基部到其远侧末端渐缩的柱6具有倾斜面和在倾斜面与背衬2之间的锥角A2。在一些实施方案中,柱6的倾斜面与背衬2之间的锥角A2在91度至130度的范围内,在一些实施方案中,在91度至125度、91度至120度、91度至115度、91度至110度、91度至105度或95度至100度的范围内。

在一些实施方案中,柱6的最大高度Z3(在背衬2上方)为至多2.85毫米(mm)、1.25mm或1mm,并且在一些实施方案中,最小高度为至少0.08mm或0.16mm。柱的高度Z3可在0.2mm至0.6mm、0.3mm至0.6mm、0.3mm至0.4mm或0.35mm至0.55mm的范围内。在一些实施方案中,柱中的每一个的高度与宽度纵横比为至少1.5:1、至少2:1、或至少3:1。在一些实施方案中,柱中的每一个的高度与长度纵横比为至少1.5:1、至少2:1、或至少3:1。

本公开的紧固件的另一个实施方案在图2A和图2B中示出。在该实施方案中,导轨区段4的盖部分8具有与图1A、图1B和图1C所示的实施方案的盖部分8不同的形状。以上对于图1A、图1B和图1C所示的紧固件描述的实施方案中的任一个的特征和尺寸可与图2A和图2B所示的紧固件组合使用以提供对应实施方案。

紧固件1可用作例如自配合紧固件。如本文所用,自配合是指其中紧固通过使相同类型的紧固元件(例如,紧固头)相互接合来实现的紧固件。在一些实施方案中,自配合是指其中紧固通过使相同形状的紧固元件相互接合来实现的紧固件。在一些实施方案中,自配合是指当紧固件处于折叠构型时,例如沿着平行于紧固件的长度(L)或宽度(W)的轴线,紧固件与其自身接合的能力,参见图1A和图2A。两个紧固构件(例如,第一紧固构件和第二紧固构件(1,5))具有各自的图2A和图2B所示的结构,两个紧固构件可以例如如图2C所示的自配合接合紧固在一起,。在一些实施方案中,第一紧固构件1是如上文在其任一个实施例中所述的本公开的紧固件,并且第二紧固构件可包括导轨区段但不包括柱。在一些实施方案中,第一紧固构件和第二紧固构件可以是本公开的紧固件的不同实施方案。例如,第一紧固构件1可具有如图1A所示的盖形状,并且第二紧固构件5可具有如图2A所示的盖形状。在这些实施方案中的任一个中,当第一紧固件构件1和第二紧固件构件5经历紧固时,柱通常弯曲远离导轨区段,而第一紧固件构件和第二紧固件构件的导轨区段的盖部分越过彼此通过,如图3A所示。在第一紧固件构件和第二紧固件构件被紧固之后,柱随后返回到其原始位置,如图3B所示。

因此,在一些实施方案中,柱的抗弯刚度低于导轨区段的抗弯刚度。小应变行为的抗弯刚度k由以下公式确定:k=3EI/H,其中E是构成柱和导轨区段的材料的模量,H是柱或导轨区段的高度;以及I=W

在一些实施方案中,本公开的紧固系统是能够以可释放的方式紧固的。如本文所用,术语“能够以可释放的方式紧固”意指紧固构件能够在紧固构型与未紧固构型之间交替一次或多次,而不会破坏紧固件的功能。通常且有利地,本公开的紧固件的独特结构可允许紧固和未紧固的多个循环,而不会使接合导轨区段过度地塑性(即,不可逆)变形。如在下面的实施例中详细描述的,当将导轨区段推靠于彼此并越过彼此以用于互锁时,包括导轨区段但不包括柱的比较紧固件可经历紧固。比较紧固件的导轨区段的盖部分在这样的接合之后表现出较高程度的塑性(即,不可逆)变形,如图4所示。塑性变形可限制比较紧固件未紧固和重新紧固的能力,因为紧固件的形状通过第一和相继接合而改变。相反,在本公开的紧固系统中,当第一紧固件构件和第二紧固件构件经历紧固时,柱经历弹性变形,而第一紧固件构件和第二紧固件构件的导轨区段的盖部分越过彼此,如图3A所示。本公开的紧固件的导轨区段的盖部分在接合之后表现出较低程度的塑性(即,不可逆)变形,如图3B所示。

由于图1A至图1C和图2A至图2C所示的紧固件1可用作例如自配合紧固件,因此在相邻排14、16中在柱6中的一个柱与导轨区段4的基部部分10中的一个基部部分之间的最短距离X8足够宽以允许插入导轨区段4的盖部分8。距离X8可与X4基本上相同,如上文在X4的实施方案中的任一个中所述。在一些实施方案中,距离X8在盖宽度X4的约20%、15%或10%之内。在一些实施方案中,距离X8与基部部分10的宽度X1的比率在2:1至5:1或2:1至4:1的范围内,或者该比率可为约3:1。在相邻排14、16中在柱6中的一个与导轨区段4的盖部分8中的一个之间的距离X3和X5通常小于距离X8,因为盖宽度X4宽于基部部分X1的宽度。一些可用的距离X3和距离X5在80μm至800μm、100μm至500μm、200μm至400μm或200μm至350μm的范围内。柱6和导轨区段4的盖部分8的两个相邻排之间的距离X3和距离X5无需相等。

在一些实施方案中,当第一紧固件构件和第二紧固件构件被紧固时,它们可以在平行于背衬的长度的方向上相对于彼此滑动。例如,如果当第一紧固件构件和第二紧固件构件最初被紧固时第一紧固件构件和第二紧固件构件相对于彼此的定位是不期望的,则这可能是有利的。为了实现期望的定位,可以将第一紧固构件和第二紧固构件滑动到适当位置。

在一些实施方案中,当第一紧固构件和第二紧固构件被紧固时,它们不可以在平行于背衬的长度的方向(也即,纵向)上相对于彼此滑动。比X4大10%、15%、10%、5%或1%的X4的距离使得与柱和导轨厚度X1和X2的值成比例的显著L方向摩擦力阻力成为可能。在需要全向粘结特性的应用(诸如电池、逻辑板或电子设备中的其他部件)中,该特征可以是期望的。

导轨和柱的设计也可被修改以机械地限制幅材纵向方向上的滑动或移动。例如,如图1a所示,导轨区段4可被引入柱6的排中,其中规则重复的柱图案的间距被修改以允许与导轨区段联接。其他的设计同样是可能的。

根据本公开的一些实施方案的紧固系统的第一紧固构件和第二紧固构件可连接在一起或可不连接在一起。在一些实施方案中,第一紧固构件和第二紧固构件可连接到两种离散的基材。在一些实施方案中,第一紧固构件和第二紧固构件可以是相同材料条带的一部分,其中第一紧固构件被翻折以接触第二紧固构件。

在根据本公开的紧固件中,导轨区段、柱以及背衬的至少一部分是整体的(即,通常与单元同时整体地形成)。紧固元件诸如背衬上的导轨区段和直立柱可例如通过将热塑性材料进料到具有呈紧固元件的相反形状的腔的连续移动的模具表面上而制成。热塑性材料可以在两个辊形成的辊隙或者在模具面与辊表面之间的辊隙之间通过,其中辊中的至少一个具有腔。由辊隙提供的压力迫使树脂进入腔中。在一些实施方案中,可以利用真空装置来抽空腔,从而更容易填充腔。辊隙具有足够大的间隙,使得在腔上方形成连贯的背衬。背衬可形成为没有穿过其的孔。在诸如通过剥除器辊从模具表面剥除一体形成的背衬和紧固元件之前,可以任选地对模具表面和腔体进行空气或水冷却。

用于形成背衬上的紧固元件的合适模具表面包括工具辊,诸如由围绕其周边限定多个腔的一系列板形成的那些,包括例如在美国专利4,775,310(Fischer)中所述的那些。例如,可通过钻孔或光致抗蚀剂技术在板中形成腔。其他合适的工具辊可以包括线材缠绕辊,它们连同其制造方法公开于例如美国专利6,190,594(Gorman等人)中。用于形成具有直立紧固元件的背衬的方法的另一个示例包括使用限定紧固元件状腔体的阵列的柔性模具带,如在美国专利7,214,334(Jens等人)中所述。用于形成具有直立紧固元件的背衬的另外其他可用方法可见于美国专利6,287,665(Hammer)、7,198,743(Tuma)和6,627,133(Tuma)中。

如果在离开腔时形成的导轨区段不具有盖,则第一紧固构件和第二紧固构件将对彼此不具有任何闭合亲和力。随后可通过如美国专利5,077,870(Melbye等人)中所述的封盖方法在导轨区段上形成盖。通常,封盖方法包括使用热和/或压力使导轨区段的末端部分变形。热和压力如果均使用的话,可以按顺序施加或同时施加。导轨区段的形成也可包括例如如美国专利6,132,660(Kampfer)和/或6,592,800(Levitt)中所述改变盖的形状的步骤。例如,这些过程中的一个或多个对于将图1A所示的盖部分8的形状变成图2A所示的形状可能是有用的。导轨区段的形成也可包括例如如美国专利6,000,106(Kampfer)中所述压印盖的步骤。在这些封盖过程中的一个或多个之后,可以将本公开的紧固系统中的第一紧固构件和第二紧固构件闭合在一起。闭合和剥离打开第一紧固构件和第二紧固构件所必须的力的量可通过定制封盖过程来根据期望进行调整。

用于背衬上的紧固元件的另一种可用方法为例如美国专利4,894,060(Nestegard)中所述的外形挤压。通常,在该方法中,热塑性流动流穿过图案化的模唇(例如,由电子放电加工进行切割)来形成具有顺维脊的幅材,将脊切片,然后拉伸幅材以形成分开的紧固元件。脊可被认为是紧固元件的前体,并且表现出要形成的导轨区段和柱的横截面形状。脊沿着脊的延伸在间隔的位置处横向地切开,以形成离散的脊部分,该离散的脊部分沿脊的方向具有的长度大致对应于待形成的紧固元件的长度。拉伸背衬以使得其塑性变形导致紧固元件分开。

本公开的紧固件可以由多种合适的材料制成,包括热塑性塑料。适用于使用上述方法制备紧固件的热塑性材料的示例包括聚烯烃均聚物,诸如聚乙烯和聚丙烯,乙烯、丙烯和/或丁烯的共聚物;包含乙烯的共聚物,诸如乙烯乙酸乙烯基酯和乙烯丙烯酸;聚酯,诸如聚(对苯二甲酸乙二醇酯)、聚乙烯丁酸酯和聚萘二甲酸乙二醇酯;聚酰胺,诸如聚(六亚甲基己二酰胺);聚氨酯;聚碳酸酯;聚(乙烯醇);诸如聚醚醚酮的酮;聚苯硫醚;以及它们的混合物。在一些实施方案中,可用于制备紧固件的热塑性塑料包括聚烯烃、聚酰胺或聚酯中的至少一种。在一些实施方案中,可用于制备紧固件的热塑性塑料为聚烯烃(例如,聚乙烯、聚丙烯、聚丁烯、乙烯共聚物、丙烯共聚物、丁烯共聚物、以及这些材料的共聚物和共混物)。在一些实施方案中,本公开的紧固件由这些热塑性材料中的任一种和弹性体的共混物制成。可用于此类接合层的弹性体的示例包括弹性体,诸如ABA嵌段共聚物(例如,其中A嵌段是聚苯乙烯并且主要由取代(例如,烷基化)或未取代的部分形成,并且B嵌段主要由可被氢化的共轭二烯(例如,异戊二烯和1,3-丁二烯)形成),聚氨酯弹性体,聚烯烃弹性体(例如,茂金属聚烯烃弹性体),烯烃嵌段共聚物,聚酰胺弹性体,乙烯乙酸乙烯酯弹性体和聚酯弹性体。可用的聚烯烃弹性体的示例包括乙烯丙烯弹性体、乙烯辛烯弹性体、乙烯丙烯二烯弹性体、乙烯丙烯辛烯弹性体、聚丁二烯、丁二烯共聚物、聚丁烯或它们的组合。弹性体可从多种商业来源获得,如下所述。这些弹性体中的任一种可以至多20重量%、15重量%或10重量%的量存在于与热塑性塑料中的任一种的共混物中。

本公开的紧固件的背衬可具有多种厚度。在一些实施方案(包括图1A至图1C和图2A至图2C所示的实施方案)中,与导轨区段4和柱6成一体的背衬2的厚度(Z4-Z5)可为至多约300微米(μm)、250微米或200微米,并且为至少约50微米或75微米。该厚度不包括从背衬的第一主表面突出的导轨区段和柱的高度。在一些实施方案中,热塑性背衬的厚度在50微米至约300微米、约50微米至约200微米或约50微米至约150微米的范围内。

在一些实施方案(包括图1A至图1C和图2A至图2C所示的实施方案)中,导轨区段的排14和柱的排16各自独立地形成在嵌边12上。参见图1B,背衬2上方的嵌边厚度Z6可为至多约100微米(μm)、75微米或50微米,并且为至少约10微米或15微米。该厚度不包括从背衬的第一主表面突出的导轨区段和柱的高度。在一些实施方案中,嵌边厚度Z6在10微米至约100微米、约15微米至约75微米或约20微米至约50微米的范围内。在一些实施方案中,除了导轨区段、柱和嵌边之外的背衬在厚度上是基本上均匀的。对于在厚度上基本上均匀的热塑性塑料而言,背衬中的任何两个点之间的厚度差可为至多5%、2.5%或1%。

背衬的第一表面上的导轨区段的密度可为至少10/平方厘米(cm

在一些实施方案中,背衬可以被单轴或双轴拉伸。沿纵向的拉伸可以在背衬的连续幅材上进行,例如,通过将幅材导向到增速的辊上。沿横向的拉伸可使用例如发散导轨或发散盘在连续幅材上进行。允许对热塑性层进行单轴拉伸和相继的双轴拉伸的通用拉伸方法采用平膜拉幅机设备。这样的设备采用以下方式沿着热塑性幅材的相对的边缘使用多个夹具、夹持器或其他膜边缘抓紧装置来抓紧热塑性层,使得通过沿着发散导轨以不同的速度推进抓紧装置来获得沿期望方向的单轴和双轴拉伸。在纵向上增加夹具速度通常引起纵向拉伸。使用平膜拉幅机设备进行与纵向和横向成角度的拉伸也是可能的。还可例如通过美国专利7,897,078(Petersen等人)和其中引用的参考文献所公开的方法和设备来完成单轴和双轴拉伸。平膜拉幅机设备可例如从德国锡格斯多夫的布鲁克纳机械公司(BrücknerMaschinenbau GmbH,Siegsdorf,Germany)商购获得。

在一些实施方案中,在拉伸之后,背衬的平均厚度为至多150μm、125μm、100μm、80μm或75μm。在一些实施方案中,背衬在拉伸之后的平均厚度在30μm至150μm、50μm至150μm或50μm至125μm的范围内。一般来讲,背衬在拉伸之前或之后不具有通孔。在一些实施方案中,导轨区段和/或柱在拉伸之后的密度可为至多约1182/cm

在一些实施方案中,背衬包括多层构造。多层构造可包括2至10、2至5或2至3层。多层可以包括膜、粘合剂和接合层。可以使用多种方法将多层接合在一起,包括涂覆、粘合剂结合和挤出层压。在一些实施方案中,具有突出的导轨区段和柱的背衬可由热塑性材料的多层熔融流制成(例如,使用上述方法中的任一种)。这可产生至少部分地由与主要形成背衬的热塑性材料不同的热塑性材料形成的突出的导轨区段和柱。由多层熔融流制成的各种构型的直立柱示于例如美国专利6,106,922(Cejka等人)中。在一些实施方案中,背衬(包括多层背衬)的厚度加上导轨区段的高度为至多3300微米、2000微米、1000微米、900微米、800微米、700微米、650微米、600微米、500微米、540微米或400微米。在一些实施方案中,根据本公开的紧固系统的厚度为至多3300微米、2000微米、1000微米、900微米、800微米、750微米或700微米,其中第一紧固构件和第二紧固构件彼此接合。

紧固件的抗弯刚度(例如,在平行于紧固件宽度的轴线处)受以下各项的影响:构成背衬的一种或多种材料的模量,构成背衬的一个或多个层的厚度,背衬上的结构(包括导轨区段和柱)之间的距离,以及紧固件平行于弯曲轴线的尺寸。一般来讲,材料,紧固件中的一个或多个层的厚度,以及结构之间的距离可被选择成向紧固件提供期望的抗弯刚度。有利地,在本公开的紧固件的许多实施方案中,紧固件的抗弯刚度足够低,使得当紧固件弯曲时紧固件不会无意地打开。在这些实施方案中的一些中,处于闭合构型的紧固件的抗弯刚度在100mN/mm至1500mN/mm、200mN/mm至1200mN/mm或300mN/mm至1000mN/mm的范围内,如通过抗弯刚度测试方法所测量的,例如如以下实施例中所述。

在一些实施方案中,本公开的紧固件和/或紧固件的背衬包括接合层。接合层可包括弹性体材料或熔点比与导轨区段和柱成一体的背衬的熔点低的其他材料。可用于此类接合层的弹性体的示例包括弹性体,诸如ABA嵌段共聚物(例如,其中A嵌段是聚苯乙烯并且主要由取代(例如,烷基化)或未取代的部分形成,并且B嵌段主要由可被氢化的共轭二烯(例如,异戊二烯和1,3-丁二烯)形成),聚氨酯弹性体,聚烯烃弹性体(例如,茂金属聚烯烃弹性体),烯烃嵌段共聚物,聚酰胺弹性体,乙烯乙酸乙烯酯弹性体和聚酯弹性体。可用的聚烯烃弹性体的示例包括乙烯丙烯弹性体、乙烯辛烯弹性体、乙烯丙烯二烯弹性体、乙烯丙烯辛烯弹性体、聚丁二烯、丁二烯共聚物、聚丁烯或它们的组合。各种弹性体聚合物和其他聚合物可被共混以具有不同程度的弹性体特性。例如,这些弹性体材料中的任一种可以50重量%至95重量%的范围存在于与上述热塑性塑料中的任一种的共混物中以便形成与导轨区段和柱成一体的背衬。

多种类型的弹性体可商购获得,包括以商品名“STYROFLEX”来自新泽西州弗洛勒姆·帕克的巴斯夫公司(BASF,Florham Park,N.J.)、以商品名“KRATON”来自德克萨斯州休斯敦的科腾聚合物公司(Kraton Polymers,Houston,Tex.)、以商品名“PELLETHANE”、“INFUSE”、“VERSIFY”、“NORDEL”和“ENGAGE”来自密歇根州米德兰的陶氏化学公司(DowChemical,Midland,Mich.),以商品名“ARNITEL”来自荷兰海尔伦的帝斯曼公司(DSM,Heerlen,Netherlands)、以商品名“HYTREL”来自特拉华州威明顿的杜邦公司(E.I.duPontde Nemours and Company,Wilmington,Del.)、以商品名“VISTAMAXX”来自德克萨斯州欧文的埃克森美孚公司(ExxonMobil,Irving,Tex.)等的那些。

在一些实施方案中,本公开的紧固件和/或紧固件的背衬包括热熔融粘合剂层。热熔融粘合剂在室温下通常是非粘性的,并且使用热熔融粘合剂可减少膜处理和层合期间对装备的污染。合适的热熔融粘合剂包括基于乙烯-乙酸乙烯酯共聚物、乙烯-丙烯酸酯共聚物、聚烯烃、聚酰胺、聚酯、聚氨酯、苯乙烯嵌段共聚物、聚己内酯和聚碳酸酯的那些,并可包括多种增粘树脂、增塑剂、颜料、填料和稳定剂。合适的热熔融粘合剂的实施例包括以商品名“3MSCOTCH-WELD”热熔融粘合剂(例如,产品3731B和3764PG)购自明尼苏达州圣保罗的3M公司(3M Company,St.Paul,Minn.)的那些。

在一些实施方案中,根据时间和压力,接合层或热熔融粘合剂将在90℃至125℃的温度范围内被热活化,并且可用于与基材(诸如可重新闭合的包装中使用的膜)形成牢固结合。再次参见图1B,接合层或热熔融粘合剂层3可以具有任何可用的厚度Z5。在一些实施方案中,接合层或热熔融粘合剂层3的厚度Z5为至多0.1mm、0.075mm、0.05mm或0.025mm。通常,接合层或热熔融粘合剂层3的厚度为至少0.005mm或0.01mm。可用厚度Z5包括在0.005mm至0.1mm、0.005mm至0.05mm和0.01mm至0.025mm范围内的那些。

本公开的紧固件可用于出于多种目的将两个制品接合在一起。例如,本公开的紧固件可用作用于可重新闭合的包装的自配合紧固件。自配合紧固件可连接到包装或小袋。自配合紧固件可包括打开构型和闭合构型。当处于打开构型时,自配合紧固件适于允许在第一次打开小袋之后通过设置在小袋中的开口进入小袋的内部容积。此外,当处于闭合构型时,自配合紧固件适于防止通过开口进入小袋的内部容积。

图5-图10是可重新闭合的包装100的一个实施方案的各种视图。可重新闭合的包装100包括小袋120,该小袋限定内部容积122和提供通向内部容积的入口的开口124。小袋120还包括邻近开口124设置的上密封区域140,该上密封区域适于被破坏以允许第一次打开小袋。可重新闭合的包装100还包括连接到小袋120的自配合紧固件150。自配合紧固件150可包括任何合适的紧固件,例如图1A-图1C的紧固件1。自配合紧固件150包括打开构型(如图7所示)和闭合构型(如图5-图6所示)。当处于打开构型时,自配合紧固件150适于在密封区域140被破坏之后允许通过开口124进入小袋120的内部容积122。此外,当处于闭合构型时,自配合紧固件150适于防止通过开口124进入小袋120的内部容积122。

如本文所用,术语“允许进入”意指可重新闭合的包装100的使用者可以通过开口124伸进小袋120的内部容积122中,并抓紧设置在该内部容积内的消费品的至少一部分。此外,如本文所用,术语“防止进入”意指可重新闭合的包装的使用者无法在没有首先操纵自配合紧固件150的情况下通过开口124伸进小袋120的内部容积122中,以抓紧设置在该内部容积内的消费品的至少一部分。

小袋120可以包括限定内部容积122的任何合适的袋或包装。此外,小袋120可适于容纳任何合适的物品。在一个或多个实施方案中,小袋120可适于容纳任何合适的消费品,例如食品诸如薄脆饼干、薯片和奶酪,散装颗粒状或粉状产品,动物饲料,草坪和园林产品等。

可使用任何合适的一种或多种技术来形成小袋120。在图5-图10所示的实施方案中,小袋120由沿着后密封区域138连接的单片材料或膜形成,该后密封区域在基本上平行于小袋的第一侧边缘134和第二侧边缘136的竖直方向上延伸,如图6所示。此外,小袋120包括上密封区域140和下密封区域142。可以使用任何合适的一种或多种技术来形成后密封区域138、上密封区域140和下密封区域142,例如超声焊接、粘附(例如,使用如本文所述的热熔融粘合剂)、热密封以及它们的组合。在一个或多个实施方案中,可以使用相同的一种或多种技术来形成密封区域138、140、142。在一个或多个实施方案中,可以使用与用于形成其他密封区域的技术不同的技术来形成密封区域138、140、142中的一者或多者。

小袋120可具有任何合适的尺寸并且采取任何合适的形状或形状的组合。此外,小袋120包括前面板130和后面板132。前面板130和后面板132可在第一侧边缘134和第二侧边缘136处相遇。在一个或多个实施方案中,前面板130和后面板132是一体的,使得小袋120不包括邻近第一侧边缘134和第二侧边缘136中的一者或两者的接缝或密封区域。如本文所用,术语“邻近侧边缘”意指包装100的元件或部件被设置成比起后密封区域138更靠近第一侧边缘134和第二侧边缘136中的一者。在一个或多个实施方案中,前面板130和后面板132可使用任何合适的一种或多种技术在侧边缘134、136处彼此连接。例如,在一个或多个实施方案中,前面板130和后面板132可以分开制成,并且然后通过将前面板连接到后面板在第一侧边缘134和第二侧边缘136处接合在一起。

小袋120可包括开口124(图7),该开口提供了通向内部容积122的入口。开口124可以设置在小袋120上的任何合适的位置。如图7所示,开口124邻近小袋120的顶部边缘126设置。如本文所用,术语“邻近顶部边缘”意指包装100的元件或部件被设置成比起小袋的底部边缘128更靠近小袋120的顶部边缘126。开口124可以采取任何合适的形状并具有任何合适的尺寸。在一个或多个实施方案中,开口在小袋的第一侧边缘134与第二侧边缘136之间延伸。在一个或多个实施方案中,一个或多个密封区域可设置在开口124的边缘与小袋120的第一侧边缘134和第二侧边缘136之间,使得开口不延伸到小袋的第一侧边缘和第二侧边缘中的一者或两者。在一个或多个实施方案中,小袋120的开口124可以由小袋的顶部边缘126限定。

在一个或多个实施方案中,小袋120可包括邻近开口124设置密封区域,该密封区域适于被破坏以允许第一次打开小袋,使得使用者可接近设置在内部容积122内的消费品。如本文所用,术语“第一次打开”是指在包装的制造和填充之后由使用者打开可重新闭合的包装的第一次。在图5-图10所示的实施方案中,这样的密封区域包括上密封区域140。上密封区域140在第一次打开小袋之前密封小袋120,以保存设置在内部容积122中的消费品。为了接近此类消费品,使用者可以使用任何合适的一种或多种技术来破坏上密封区域140,例如拉开、撕裂、切割等。

小袋120可以使用任何合适的一种或多种材料制成,例如一种或多种无机材料、聚合物材料和金属材料。在一个或多个实施方案中,小袋120可包括一种或多种聚合物材料,诸如聚烯烃(例如,取向聚丙烯OPP、低密度聚乙烯(LDPE)和线性低聚乙烯(LLDPE))、聚酯(例如,聚(对苯二甲酸乙二醇酯)(PET))、聚丙烯酸酯和乙烯乙烯醇(EVOH)。这些材料的膜可作为例如单层膜,并且作为包括功能性接合层的多层膜而获得。多层膜可以通过共挤出或逐步挤出来制成。功能性接合层可由针对小袋所描述的与5重量%至50重量%的功能性聚合物共混的聚合物材料中的任一种制成。多层膜通常被构造成在小袋120的内部具有接合层,并且可允许小袋的粘合剂结合和气密密封。可用作接合层树脂的许多功能性聚合物可例如以商品名“AMPLIFY”从陶氏化学公司(Dow Chemical Company)商购获得。在一个或多个实施方案中,小袋120可包含柔性材料。小袋上的接合层还可包含上文结合紧固件上的接合层所述的弹性体材料中的任一种。

小袋120可包括使用任何合适的一种或多种技术(例如,喷墨印刷、层压、数字印刷、柔性版印刷、丝网印刷、油墨转移以及这些的组合)而设置在前面板130和后面板132中的一者或两者上的任何合适的一个或多个图形(未示出)。在一个或多个实施方案中,图形(未示出)可设置在小袋的前面板上,其中当紧固件处于闭合构型时,图形的一部分设置在自配合紧固件150上方。

本公开的自配合紧固件150连接到小袋120,如上文在其实施方案中的任一个中所述。自配合紧固件150可以在任何合适的位置连接到小袋120。在图5-图10所示的实施方案中,自配合紧固件150邻近小袋的顶部边缘126连接到小袋120。在一个或多个实施方案中,自配合紧固件150设置在小袋120的顶部边缘126处。此外,在一个或多个实施方案中,自配合紧固件150可邻近小袋120的中心区域146设置。如本文所用,术语“邻近中心区域”意指自配合紧固件150被设置成比起小袋的顶部边缘126或底部边缘128更靠近小袋120的中心区域146。

此外,本公开的自配合紧固件150可相对于小袋120的开口124设置在任何合适的位置,使得紧固件在处于打开构型时可在上密封区域140被破坏之后允许通过开口进入小袋的内部容积122,并且在处于闭合构型时,紧固件适于防止通过开口进入小袋的内部容积。

例如,如图7所示,自配合紧固件150邻近开口124设置。如本文所用,术语“邻近开口”意指自配合紧固件150被设置成使得紧固件可操纵开口,使得该开口被充分打开以允许获取设置在小袋120内的消费品并且被充分闭合以防止获取消费品。在一个或多个实施方案中,自配合紧固件150可设置在开口124内。在一个或多个实施方案中,自配合紧固件150可沿着开口的边缘设置在开口124外部,使得紧固件可在打开构型与闭合构型之间被操纵以打开和闭合开口,如本文进一步所述。

自配合紧固件150可以具有任何合适的尺寸并且采取任何合适的一个或多个形状。在一个或多个实施方案中,自配合紧固件150可邻近小袋的顶部边缘126连接到小袋120,并在小袋的第一侧边缘134与第二侧边缘136之间延伸,如图5-图6所示。自配合紧固件150可延伸到小袋的第一侧边缘134和第二侧边缘136中的一者或两者。在一个或多个实施方案中,自配合紧固件150可适于使得紧固件的第一侧边缘156和第二侧边缘158中的一者或两者与小袋120的相应第一侧边缘134和第二侧边缘136间隔开任何合适的距离。在此类实施方案中,小袋120还可包括一个或多个密封区域,该一个或多个密封区域设置在自配合紧固件150的第一侧边缘156和第二侧边缘158中的一者或两者与小袋120的第一侧边缘134和第二侧边缘136之间,使得紧固件与密封区域一起沿着小袋的宽度密封小袋。

如图8(其是图5-图7的小袋120的一部分的示意性剖视图)所示,自配合紧固件150包括第一紧固构件152和第二紧固构件154。第一紧固件构件152可以与第二紧固件构件154相同或者不同于第二紧固件构件。此外,第一紧固件构件152和第二紧固件构件154可以在任何合适的位置连接到小袋120。在图8所示的实施方案中,第一紧固件构件152设置在前面板130的内表面131上,并且第二紧固件构件154设置在后面板132的内表面133上。在一个或多个实施方案中,第一紧固件构件152可邻近小袋120的顶部边缘126设置在前面板130的内表面131上,并且第二紧固件构件154可邻近小袋的顶部边缘设置在后面板132的内表面133上。

在一个或多个实施方案中,第一紧固件构件152可在正交于前面板130和后面板132的方向上与第二紧固件构件154重叠,使得第一紧固件构件的至少一部分可与第二紧固件构件配合。在一个或多个实施方案中,第一紧固件构件152在正交于前面板130和后面板132的方向上与第二紧固件构件154配准,如例如图8所示。

自配合紧固件150可以使用任何合适的一种或多种技术连接到小袋120。在一个或多个实施方案中,使用任何合适的粘合剂或粘合剂的组合(包括本文所述的热熔融粘合剂中的任一种)将紧固件150粘附到小袋120。此外,在一个或多个实施方案中,自配合紧固件150可以超声结合到小袋120。在一个或多个实施方案中,紧固件150可以使用任何合适的一种或多种技术机械地附接到小袋120。在一个或多个实施方案中,如本文在其实施方案中的任一个中所述,接合层可分别设置在第一紧固件构件152和第二紧固件构件154中的一者或两者与前面板130和后面板132之间。

当使用接合层或热熔融粘合剂将本公开的自配合紧固件150连接到小袋120时,可以使用高温冲击流体来进行加热粘合剂或接合层,如美国专利9,096,960(Biegler等人)、9,126,224(Biegler等人)和8,956,496(Biegler等人)中所述。在一些实施方案中,高温流体是高温气体(例如,空气、除湿空气、氮气、惰性气体、这些中的任一者的混合物或另一种气体混合物)。在一些实施方案中,高温流体是高温空气。可以将高温流体仅导向接合层或热熔融粘合剂,或者可以将高温流体导向接合层或热熔融粘合剂和可用于形成小袋的膜。在一些实施方案中,将高温空气仅导向接合层或热熔融粘合剂,然后将其结合到小袋。在一些实施方案中,将自配合紧固件150连接到小袋120包括在移动时使包括上述那些中的任一种的高温流体冲击到自配合紧固件的幅材的第二表面上,其中第二表面是与支承导轨区段和柱的第一表面相对的表面。在这些实施方案中的一些中,幅材的第二表面包括接合层。在一些实施方案中,幅材的第二表面包含热熔融粘合剂。任选地,顺序地或同时地,将自配合紧固件150连接到小袋120包括在膜的幅材正在移动时使包括上述那些中的任一种的高温流体冲击到可用于形成小袋的膜的幅材的表面上。然后可通过使自配合紧固件的幅材的第二表面接触可用于形成小袋的膜的幅材来进行连接自配合紧固件150与膜。加热棒还可用于将自配合紧固件连接到小袋。自配合紧固件、接合层和/或热熔融粘合剂可与加热棒接触一次或多次,以确保与包装膜的良好结合。通常,加热棒与包装膜的不含粘合剂的侧接触。

如本文中提及的,自配合紧固件150具有打开构型和闭合构型。例如,如图8所示,自配合紧固件150处于闭合构型,使得防止使用者通过小袋的开口124进入小袋120的内部容积122。此外,如图8所示,上密封区域140是完整的,并且在第一次打开小袋120时尚未被破坏。因此,设置在小袋120的内部容积122内的消费品可由密封区域140保存。

一般来讲,自配合紧固件150可以连接到小袋120,使得当制造袋时紧固件处于该闭合构型。在一个或多个实施方案中,自配合紧固件150可在制造期间连接到小袋120,使得其处于打开构型。例如,图9是图5-图7的小袋120的一部分的示意性剖视图。如图9所示,自配合紧固件150处于打开构型。如本文所用,术语“打开构型”意指自配合紧固件150的一个或多个部分已经被分开,使得使用者可以通过开口124和自配合紧固件伸进小袋120中以抓紧设置在小袋的内部容积122内的消费品的一部分。

同样如图9所示,上密封区域140仍是完整的,并且在第一次打开小袋120时尚未被破坏。在自配合紧固件150连接到小袋120以使得其在第一次打开小袋120之前处于打开构型的实施方案中,使用者可以抓紧前面板130和后面板132的部分并在远离彼此的方向上操纵面板。在使用者进行该操纵期间,上密封区域140可保持完整,而自配合紧固件50的部分可以分开,使得其处于打开构型,如图9所示。在一个或多个实施方案中,使用者在第一次打开小袋120时进行的操纵可相反地首先分开上密封区域140,使得在将自配合紧固件150从闭合构型操纵到打开构型之前,密封区域至少部分地破坏。

图10是图5-图7的小袋120的示意性剖视图,其中在第一次打开小袋时上密封区域140已被破坏,并且自配合紧固件150处于打开构型。如图10所示,使用者现在可通过开口124并且通过自配合紧固件150进入小袋120的内部容积122。使用者然后可将自配合闭合件150从打开构型操纵到闭合构型,使得使用者不再能够进入小袋120的内部容积122。

图11是图5-图7的小袋120的开口124的实施方案的示意性剖视图,其中自配合紧固件150处于闭合构型。自配合紧固件150包括第一紧固件构件152和第二紧固件构件154。在所示实施方案中,第一紧固件构件152和第二紧固件构件154是相同材料条带的一部分,翻折到其自身上。参见图1A,自配合紧固件150例如沿着平行于紧固件的宽度(W)的轴线折叠,使得在剖视图中可见柱的排106。在图11所示的实施方案中,第一紧固件构件152设置在前面板130的内表面131上,并且第二紧固件构件154设置在小袋的后面板132的内表面133上。通过使用接合层103,第一紧固件构件152附接到前面板130的内表面131,并且第二紧固件构件154附接到后面板132的内表面133。有利地,在这种折叠构型中,自配合紧固件150的厚度可为至多1000微米、900微米、800微米、700微米、600微米、500微米、450微米或400微米。当制造袋时,这样的厚度可允许要连接到小袋120的自配合紧固件150处于这种折叠构型。

使用者可以使用任何合适的一种或多种技术来将自配合紧固件150操纵到闭合构型。例如,使用者可通过将一只手放在前面板130上而将另一只手放在后面板132上并且将第一紧固构件152抵靠第二紧固构件154按压,来将自配合闭合件150压在一起。此外,例如,使用者可将包装100放置在平坦表面上,使得第一面板130或第二面板132中的任一者与该表面接触,并且然后将第一紧固件元件152和第二紧固件元件154压在一起。

当如图8所示处于闭合构型时,自配合紧固件150可防止设置在小袋120的内部容积122内的消费品通过开口124掉落或溢出小袋。此外,在一个或多个实施方案中,自配合紧固件150可在闭合构型中密封小袋120,使得设置在内部容积122内的消费品保持新鲜。

可以使用任何合适的一种或多种技术来确定自配合紧固件150是否处于闭合构型。例如,在一个或多个实施方案中,当打开自配合紧固件的力为至少约0.1牛顿且不大于1.0牛顿(如通过实施例中所述的T-剥离测试方法从平均最大负荷所确定的)时,自配合紧固件150被认为处于闭合构型。在一些实施方案中,打开自配合紧固件的力在0.2N至0.9N或0.3N至0.8N的范围内,如通过实施例中所述的T-剥离测试方法从平均最大负荷所确定的。

此外,在一个或多个实施方案中,如先前所限定的,从打开构型实现闭合构型所需的力不大于3.0牛顿(N),但为至少0.01N,如使用实施例中所述的闭合力测试方法所确定的。在一个或多个实施方案中,从打开构型实现闭合构型所需的力不大于0.01N/mm,但为至少0.001N/mm,如使用闭合力测试方法所确定的。在一些实施方案中,从打开构型实现闭合构型所需的力在0.015N至0.09N或0.02N至0.08N的范围内,如使用闭合力测试方法所确定的。在一些实施方案中,用手指压力容易地实现从打开构型到闭合构型的转变。

自配合紧固件150和用于小袋120的材料可被选择成提供任何期望的刚度以抵抗围绕垂直于自配合紧固件的长度104的小袋轴线102弯曲,如图5所示。可以使用任何合适的一种或多种技术来确定小袋120和自配合紧固件150的抗弯刚度。自配合紧固件150的抗弯刚度可为至少约100mN/mm且至多约1500mN/mm,如使用实施例中所述的抗弯刚度测试方法所确定的。在一些实施方案中,紧固件的抗弯刚度在100mN/mm至1500mN/mm、200mN/mm至1200mN/mm或300mN/mm至1000mN/mm的范围内,如通过抗弯刚度测试方法所测量的。通过在这些范围内的抗弯刚度,通常且有利地,当紧固件弯曲时,紧固件不会无意地打开。

本文所述的可重新闭合的包装的各种实施方案可包括任何合适的小袋构型。例如,图12-图13是可重新闭合的包装200的另一个实施方案的各种视图。与图5-图11的包装100有关的所有设计考虑和可能性同样适用于图12-图13的包装200。可重新闭合的包装200包括小袋220,该小袋限定内部容积222和提供通向该内部容积的开口224。在图12-图13所示的实施方案中,开口邻近小袋220的顶部边缘226设置。小袋220还包括邻近开口224设置的上密封区域240,该上密封区域适于被破坏以允许第一次打开小袋。

小袋220还包括前面板230和后面板232。小袋220可以使用单个膜来形成,该单个膜可沿着第一侧密封区域234和第二侧密封区域236密封。在一个或多个实施方案中,小袋220还包括上密封区域240。此外,开口241可邻近上密封区域240设置,使得小袋220可以悬置在陈列架上。

包装200还包括连接到小袋220的根据本公开的自配合紧固件250。自配合紧固件250可以在任何合适的位置连接到小袋220。在一个或多个实施方案中,自配合紧固件250邻近小袋220的开口224设置。

小袋220还可以包括邻近小袋的底部边缘228设置的底部角撑板270。底部角撑板270可以从小袋的底部边缘228向内折叠。可以使用任何合适的一种或多种技术来形成底部角撑板270。

此外,图14-图15是可重新闭合的包装300的另一个实施方案的各种视图。与图5-图11的可重新闭合的包装100有关的所有设计考虑和可能性同样适用于图14-图15的包装300。可重新闭合的包装300包括小袋320,该小袋具有前面板330和后面板332,该前面板和后面板可在第一侧密封区域334和第二侧密封区域336处接合在一起。前面板330和后面板332也可邻近小袋的顶部边缘326在上密封区域340处接合在一起。开口341可邻近顶部边缘326设置,使得包装300可悬置在陈列架上。可重新闭合的包装300还包括本公开的自配合紧固件350。

前面板330包括穿孔开口324,该穿孔开口适于允许使用者分开穿孔并接近设置在小袋320的内部容积322内的消费品。在一个或多个实施方案中,小袋320还可包括设置在自配合紧固件350上方的撕条(未示出),该撕条适于允许使用者移除条带并进入小袋的内部容积322。

自配合紧固件350可邻近前面板330的外表面331上的开口324设置。在一个或多个实施方案中,自配合紧固件350的部分可在开口上方延伸。例如,自配合紧固件350的第一紧固件元件352可覆盖开口324,而该紧固件的第二紧固件元件354包括第一部分,当小袋320以竖直取向定位(即,平行于第一侧密封区域334和第二侧密封区域336延伸的小袋轴线基本上平行于地球表面的法线)时,该第一部分在开口上方设置在前面板330的外表面331的一部分上,并且第二紧固件元件的第二部分设置在开口下方。可以在自配合紧固件350中形成凹陷部302,以允许使用者抓紧第一紧固件元件352并沿远离第二紧固件元件354的方向拉动第一紧固件元件以将自配合紧固件从闭合构型操纵到打开构型。

本文所述的可重新闭合的包装的各种实施方案可以使用任何合适的一种或多种技术来制造。例如,图16是用于形成图5-图11的可重新闭合的包装100的设备400和方法的一个实施方案的示意性透视图。尽管参考图5-图11的可重新闭合的包装100进行了描述,但设备400可用于形成任何合适的可重新闭合的包装。膜402以辊或片材形式提供并且被输送到工位410,在该工位处,闭合材料408使用任何合适的一种或多种技术连接到膜。膜可包括顶部边缘404和底部边缘406。闭合材料408可以设置在膜402上的任何合适的位置,例如邻近顶部边缘404。

闭合材料408可以包括任何合适的闭合材料。在一个或多个实施方案中,闭合材料408包括与第二紧固件元件154配合的第一紧固件元件152。在一个或多个实施方案中,闭合材料408可包括第一紧固件元件152或第二紧固件元件154中的任一者。在一个或多个实施方案中,相同的闭合材料可用于形成第一紧固件元件152和第二紧固件元件154两者。在此类实施方案中,第一紧固件元件152可以设置在膜402的第一区域上,并且第二紧固件元件154可以设置在膜的第二区域上,使得当小袋120从膜形成时,第一紧固件元件152和第二紧固件元件154对齐。

在工位411处,可以将膜402切开或切割以形成若干单独的片材,这些片材用于形成单独的小袋120。此外,在工位412处将消费品416设置在小袋的内部容积122内之前,下密封区域142可在工位411处形成在小袋120的底部边缘128处。在填充小袋120之后,上密封区域140可在工位418处形成在小袋的顶部边缘126处,使得消费品416被密封在包装100内。可以使用任何合适的一种或多种技术来形成上密封区域140和下密封区域142。

尽管已经报道了带有紧固件的可重新闭合的包装,但是这些紧固件可能是僵硬且笨重的,这使得这些包装难以制造和填充消费品。此外,紧固件不使用钩-环就可以从储存的消费品或包装外部的环境中收集污染紧固件的颗粒。这样的污染可以阻止紧固件完全闭合,从而允许消费品的部分溢出包装,或者阻止包装保留消费品的新鲜度。

除了上述本公开的紧固件的优点之外,本公开的紧固件的各种实施方案可以提供优于当前可用于可重新闭合的包装的其他紧固件的一个或多个优点。例如,与当前可用的紧固件相比,该紧固件的一个或多个实施方案可以具有减小的厚度,使得该紧固件可以连接到用于形成包装的包装膜,而不会损害辊稳定性,同时还使辊损失最小化。如上所述,在一些实施方案中,根据本公开的紧固系统的厚度为至多1000微米、900微米、800微米、700微米、600微米、500微米、450微米或400微米,其中第一紧固构件和第二紧固构件彼此接合。另外,如上所述,在一些实施方案中,紧固件包括可以在相对较低的温度(例如,90℃至125℃)下被热活化的接合层或热熔融粘合剂。在一些实施方案中,当将紧固件附接到包装时,紧固系统的厚度或接合层的低温活化中的至少一者可提供美学优点。例如,包装上的任何图形在紧固件的位置可能几乎没有变形。此外,本公开的紧固件可以比当前可用的紧固件更具柔性,使得如果紧固件弯曲,则紧固件不会无意地打开,从而防止设置在小袋中的消费品溢出小袋。此外,本公开的紧固件的一个或多个实施方案可通过防止诸如小颗粒和盐之类的食物残渣污染紧固件而更加抗污染。

如上所述的紧固系统也可部署在需要可再加工性和薄度的紧固应用中。一种此类应用是将部件,诸如电子电池、逻辑板、底座部件、柔性印刷电路、显示模块、光学相机、红外设备、点投影仪、天线、扬声器、接近传感器、无线充电模块、印刷电路板、电绝缘体、热绝缘体、电磁屏蔽材料、键盘部件、触感引擎、磁性紧固元件、绕线和外部紧固元件(诸如表带条带或可拆卸键盘)、鼠标或触敏板,固定在电子设备(诸如智能电话、平板电脑或计算机)中或固定至电子设备(诸如智能电话、平板电脑或计算机)。粘接到电子设备的底座的大多数部件是使用螺钉、粘合剂或一定长度的双面粘合剂胶带紧固的。就胶带而言,胶带通常相对较厚,在一些情况下具有泡沫背衬,其中粘合剂涂覆在每个主侧上。一些胶带在一定程度上是可拉伸释放的。然而,移除由胶带固定的部件是麻烦的,并且胶带不可适于可再加工性,这意味着一旦将该部件放置在底座中,移除它是棘手的并且需要破坏双面胶带。这可导致成本(对于劳力和对于当需要附加胶带来将部件重新放置在底座中时)增加,并且可使部件替换和电子装置的寿命终止回收计划复杂化,这需要从装置移除电池。粘合剂呈现出许多相同的复杂性——例如可再加工性低,但另外呈现出与储存和应用相关联的独特复杂性。在一些应用中,螺钉可能难以应用。

相比之下,如本文所述的紧固系统可将电池或其它部件牢固地保持在电子设备的底座内的适当位置,并且允许操作者在有意地施加力时完全移去电池或其它部件,如通过使用小撬开工具或其它工具。与在移除时被破坏的单次使用的泡沫胶带相比,如本文所述的紧固系统可被重新紧固,从而允许例如部件被移除并且然后重新安装在电子设备中。在制造环境中,如有必要,这允许部件的容易且干净的拆卸,而没有使用双面粘合剂胶带的浪费和困难。

图18是电子设备500(在这种情况下为智能电话)的附图。该设备的前侧(也即,显示器和透镜)已被移除,从而显露出底座501和电池室505。电池520显示在该设备的外部。电池520是电子设备500内的一个示例性部件,其可适于与本文所公开的紧固系统紧固。其他部件诸如电子电池、逻辑板、底座部件、柔性印刷电路、显示模块、光学相机、红外设备、点投影仪、天线、扬声器、接近传感器、无线充电模块、印刷电路板、电绝缘体、热绝缘体、电磁屏蔽材料、键盘部件、触感引擎、磁性紧固元件、绕线和外部紧固元件诸如表带带或可拆卸键盘、鼠标或触敏板可以类似的方式附接。在室505内,根据本公开的一定长度的自配合紧固件510已应用于底座501。该应用可以是机器或手动的。紧固件510是涂满粘合剂的,并且易于粘附到底座501。电池520还包括一定长度的自配合紧固件525,自配合紧固件525具有与紧固件510相同的图案,并且可从相同的辊切割。电池520被翻转,电联接到电子设备500的各种电子部件,然后插入室505中,从而对准紧固件510的长度和紧固件525的长度。通过向电池的背面施加均匀的压力来固定电池,从而导致所述两个相对长度的紧固件元件互锁。在一些实施方案中,电池的移除可通过如下方式来实现:向电池的下主侧引入向上的力(如通过撬开),从而导致所述两个紧固件元件干净地彼此分离。

为了非常适用于电子设备部件粘结场景的使用,特别是在设备是手持式(例如,智能电话)的情况下,紧固系统需要相当薄。迄今为止,现有技术的自配合紧固件系统相对较厚,使得它们不适用于许多个人电子器件电池粘结应用。例如,美国专利7340807(Dais等人)提及紧固系统的一侧的闭合元件为.035"厚(889μm)。带有两个背衬,这种设计可容易地产生厚度超过1000μm的配合对。US。专利6687962(Clarner等人)讨论了约1.5-2mm(1500μm-2000μm)的自配合闭合系统的组合紧固件厚度。由明尼苏达州圣保罗的3M以Dual Lock品牌销售的可重新闭合的紧固件SJ4570被认为是薄型的,但其具有98密耳(2389μm)的配合厚度,不包括粘合剂层。相比之下,在一些实施方案中,电子器件电池粘结应用的总配合厚度小于250μm,并且甚至更理想地为200μm。如本文所用,术语“配合厚度”是指当两段紧固件胶带的相应的紧固元件已被相互接合时它们的总厚度,如通过用足够的力将两段紧固件胶带充分地压在一起以使它们相互接合。除非另外指明,否则如本文所用配合厚度的此类术语的包括两段的胶带的背衬和在与紧固件元件相对的侧上的粘合剂层存在时的此类粘合剂层的厚度(参考图1B,配合厚度为Z1+Z4*2)。一些实施例可包括集成到背衬中的热熔粘合剂或其他热熔技术,从而不需要另外的粘合剂层。

参考图1b,对于电子部件粘结应用,闭合系统的可用尺寸如下:可用距离Z1在60μm至160μm的范围内。可用距离Z4在17μm至47μm的范围内。可用距离X4在52μm至167μm的范围内。可用距离X8在58μm至166μm的范围内。一些可用距离X3和X5在36μm至135μm的范围内。

图19示出了图18所示的电子设备内的所得电池叠堆550。粘合剂层(未示出)将紧固件长度525粘合性地联接到底座501的第一主表面。粘合剂层(未示出)将紧固件长度510粘合性地联接到电池520的第一主表面。两个紧固件已被压在一起,并且通过上述导轨和柱系统保持机械粘结。该紧固系统的总厚度Tz介于200μm-400μm之间,包括约200μm,225μm,250μm,275μm,300μm,325μm,250μm,375μm,和400μm。如果部件不是电池,则所得的叠堆看起来类似,其中该部件代替电池520。

如图18和图19所示的紧固件系统为可重新闭合地紧固的,这意味着闭合条带可通过多次使用手动力重复地相互接合和脱离接合。许多次是指至少两次、至少5次、至少10次或甚至更多次。正是闭合件系统的该特性产生了使用该技术定位的部件的可再加工性。

适用于粘结如本文所述的电子部件的薄紧固件(也即,具有介于约200μm和400μm之间、介于约200μm和350μm之间、介于约200μm和300μm之间、介于约225μm和400μm之间、介于约225μm和350μm之间、介于约250μm和350μm之间、介于约250μm和300μm之间、介于约250μm和400μm之间、介于约300μm和400μm之间的配合厚度的可重新闭合的自配合紧固件。

在总配合厚度为约200μm的情况下,紧固系统具有约50μm的背衬,其中100μm的柱从背衬延伸。柱使用的已知工艺加盖,适于较高公差(例如,在制造工艺中使用的各种辊可能需要较小的直径)。加盖工艺将柱的高度减小约50%,从而得到约100μm的背衬加上紧固件元件(图1B中的Z1)。假设将物件PSA应用到背衬的与具有约25μm的紧固件元件的侧相对的侧上,则总配合厚度将为大约200μm(25μm第一PSA层、50μm第一背衬、50μm相互接合的紧固元件、50μm第二背衬、25μm第二PSA层)。

可以使用ASTM D1876(名称为D1876-08(2015)e1)确定自配合紧固件的打开力值。一般来讲,如ASTM D1876所定义的标准T-剥离测试在纵向和横向两者上对代表性样品以12英寸/分钟(30.5cm/分钟)的伸展速率执行,并且可用于确定闭合件是处于打开构型还是闭合构型。例如,如图6所示,横向平行于袋100的竖直接缝138,并且纵向正交于竖直接缝138。

使用在纵向上长14英寸(35.6cm)并具有下述宽度的条带来测量T-剥离。将每个条带对折并自配合以提供样本。使用校准的11.5磅(5.22kg)不锈钢辊将样本滚下。将辊用于在样本的每一侧上进行完整的来回往返。将样本的端部剥开,使得在每个端部上分开一英寸(2.54cm)。分开的部分垂直于样本平面弯曲,以便夹持在Instron机的夹持件中。使用12英寸/分钟(30.5cm/分钟)的十字头速度在4.5英寸(11.4cm)的距离上剥开样本。每个样本使用三个平行测定。

闭合紧固件所需的力是通过以12英寸/分钟(30.5cm/分钟)的速率将闭合装置的打开条带拉过设定的间隙来测量的。间隙的任一侧由径向PTFE片构成,以使摩擦最小化,同时维持所述间隙。使用多向测力传感器来测量与闭合装置垂直和相切的力。通过在闭合开始之后1英寸(2.54cm)和在闭合结束之前1英寸(2.54cm)使力平均化来获得平均的动力学剥离力。重复该测量,总共进行3次测量,然后取平均值。

使用“闭合力测试方法”,可通过计算动力学剥离力曲线的前50个峰与前50个谷之间的平均振幅来获得对紧固件的触觉响应。

ASTM D790(2003)用于测量样本的抗弯刚度。通用测试机与3点弯曲固定装置一起使用。将测试样本闭合,压平,然后放置在3点弯曲固定装置中。底部2点之间的间隙被设定为12mm,并测量将样品移位该设定距离的力。上压缩点直径为4mm,并且支撑直径为5mm。上压缩点以12英寸/分钟(30.5cm/分钟)的线性速率前进。抗弯刚度是从力与位移曲线的第一主斜率得出的,之后紧固元件滑动并开始滑过彼此,从而产生第二主斜率

使用双螺杆40mm挤出机挤出以商品名“Dowlex 2027G”得自美国陶氏化学公司(Dow Chemical USA,Inc.)的食品级MDPE(中密度聚乙烯)。使用1.5英寸(3.8cm)单螺杆挤出机挤出70重量%的“VISTAMAXX 3980FL”性能聚合物和30重量%的以商品名“DOW LDPE722”得自密歇根州米德兰的陶氏化学公司(Dow Chemical Company,Midland,Mich.)的低密度聚乙烯的组合。将两种进料流引入由德克萨斯州奥兰治的科罗炼公司(Cloeren Inc.,Orange,Tex.)制造的平坦片材模具的顶部上的模具歧管。将熔融聚合物在220℃下从平坦片材模具作为片材标称挤出到带有橡胶辊和工具辊的轧制浇铸挤出带离辊隙中,其中包含100重量%的食品级MDPE的层抵靠工具辊并且包含70重量%“VISTAMAXX3980FL”性能聚合物的层抵靠橡胶辊。橡胶辊迫使熔融聚合物进入标称表面温度为50℃至75℃的工具辊中。熔融聚合物在辊上固化,并且从橡胶辊辊隙点180度缠绕之后,从模制辊移除结构化膜,如美国专利6,106,922(Cejka)所述。工具辊具有用于提供导轨区段的腔和用于提供具有不同高度的柱的腔的组合,其中提供导轨区段的腔比提供柱的腔更深。

导轨区段使用美国专利5,868,987(Kampfer)中所述的方法来封盖,以产生具有峰和槽的盖。将幅材切成宽度为13mm的条带。当通过在其自身上折叠条带用手测试时,紧固件易于闭合,并具有足够的抗剥开能力。紧固件的尺寸在下表1中提供。

使实施例1中制备的幅材进一步经受美国专利6,132,660(Kampfer)中所述的方法以使盖变形并使盖的一部分向下朝向背衬转动。所得的自配合紧固件具有图17所示的外观,尺寸在下表1中列出。图17中所示的图像是从型号为JSM-6010LA的分析扫描电子显微镜获得的。将幅材的一部分切成宽度为13mm的条带,并且将幅材的一部分切成宽度为9mm的条带。如图2C所示,当将自配合紧固件的13mm条带翻折到其自身上时,其厚度小于30密耳(762微米)。当用手测试时,紧固件易于闭合,并且具有足以将内容物保持在袋中而不会溢出的抗剥开能力。

如美国专利9126224(Biegler)和8956496(Biegler)所述,在200℃下使用高温冲击空气对平滑侧上的层进行热活化,并将其结合到5层印刷聚烯烃包装膜,而不影响印刷质量,并且可见膜变形极小甚至没有。高温冲击空气被导向到紧固件的平滑侧上的层和聚烯烃包装膜的一侧。紧固件与包装膜之间的结合强度被认为是足够的,因为当用手进行紧固件的移除时,观察到了包装膜的层中的内聚破坏。

从幅材的不同区域采样了十五个13mm条带。这些样本根据上述T-剥离测试方法进行评价。在样本的纵向(MD)上进行T-剥离测试。对于15个13mm样品,平均最大负荷为0.424N,其中标准偏差为0.055N;并且平均负荷为0.302N,其中标准偏差为0.052N。

如实施例1中所述制备实施例3,其中修改之处在于以商品名“DOWLEX 2027GMDPE”得自陶氏化学公司(Dow Chemical Company)的100%食品级中密度聚乙烯被以商品名3571得自道达尔公司(Total)的90%聚丙烯和10%的“VISTAMAXX 3980FL”性能聚合物代替。具有平滑表面的封盖辊用于产生平滑盖,而不是具有峰和槽的盖。盖具有诸如图1A所示的外观。如实施例2中所述,自配合闭合件也结合到印刷的聚烯烃包装膜,而取向印刷包装膜没有损坏或起皱。紧固件与包装膜之间的结合强度被认为是足够的,因为在从包装膜上移除结合的紧固件时,观察到包装膜的层中的内聚破坏。

在结合到包装膜之前,使实施例3中制备的幅材进一步经受美国专利6,132,660(Kampfer)中所述的方法以使盖变形并使盖的一部分向下朝向背衬转动。所得的自配合紧固件具有图2A至图2C所示的外观,其中尺寸在下表1中列出。将幅材的一部分切成宽度为13mm的条带,并且将幅材的一部分切成宽度为9mm的条带。如图2C所示,当将自配合紧固件的13mm条带翻折到其自身上时,其厚度小于30密耳(762微米)。

在横向上从幅材的三个不同区域采样了六个13mm条带,一个朝向每个边缘并且一个朝向幅材的中心。从每个区域采样了两个条带。类似地,从三个区域采样了十八个9mm条带,从每个区域采样六个。这些样本各自使用上述的闭合力测试方法进行评价。从一组样本以12英寸/分钟闭合的最大和最小动力剥离力分别为0.079N和0.020N,其中最大和最小平均动力剥离振荡振幅分别为0.028N和0.013N。当针对两个不同的宽度对数据进行归一化时,从该组样本以12英寸/分钟闭合的最大和最小动力剥离力分别为0.070N和0.023N,其中最大和最小平均动力剥离振荡振幅分别为0.031N和0.0002N。

如上所述,从幅材的三个不同区域采样了六个13mm条带和十八个9mm条带。这些样本各自使用上述的抗弯刚度测试方法进行评价。对于这些样本,抗弯刚度在221.7mN/mm至1149.3mN/mm的范围内,其中平均值为601.0mN/mm,并且标准偏差为221.7mN/mm。所报告的抗弯刚度是力与位移曲线从3点弯曲开始的第一腿部的斜率,之后导轨区段开始抵靠彼此滑动。在3点弯曲期间,没有观察到任何样本打开。

从幅材的不同区域采样了十五个13mm条带。这些样本根据上述T-剥离测试方法进行评价。在样本的纵向(MD)上进行T-剥离测试。对于15个13mm样品,平均最大负荷为0.511N,其中标准偏差为0.072N;并且平均负荷为0.339N,其中标准偏差为0.056N。

从幅材的不同区域采样了十六个9mm条带。这些样本根据上述T-剥离测试方法进行评价。在样本的纵向(MD)上进行T-剥离测试。对于18个9mm样品,平均最大负荷为0.562N,其中标准偏差为0.062N;并且平均负荷为0.351N,其中标准偏差为0.049N。

尺寸参考图1B和图1C,Avg=平均值,Std=标准偏差。每个平均值为5次测量。用型号为VHX-600的Keyence数字显微镜获得数据。

为了评估紧固构件设计是否可以一次或多次处于紧固和未紧固构型而不破坏紧固件的功能,开发了有限元模型(FEM)以捕获系统变形对特征中塑性应变产生的影响。Simulia的商业代码Abaqus 2017用于促进建模任务。使用标准分析方法来捕获稳态变形结果而无需考虑惯性效应。紧固构件的两个代表性单元被放置成处于未紧固构型,然后朝向彼此移位直到发生完全接合。在两个紧固构件单元的物理界面处建立了无摩擦接触定义。使用了弹塑性材料定义,其中杨氏模量为21,755psi,泊松比为0.33,塑性屈服应变为10.6%,屈服应力为2320psi,极限应变为50%,并且极限应力为2900psi。监测分散在整个可变形网格中的节点处的应变结果,以确定是否转变为塑性应变(不可逆变形)。代表性导轨和柱构造的有限元模型的对数应变(真实应变)结果如图3A所示。表面上示出的应变轮廓范围从最小应变(白色)到最大应变(黑色)。图3A示出了处于最大变形状态的紧固系统构造,其中应变为11.19%。图3B示出了处于最终紧固状态的紧固系统构造,其中最大残余应变为0.69%。

使用实施例5的定义开发了FEM。在封盖导轨到封盖导轨系统构造中,将类似的紧固特征用于该模型中。紧固特征在图4中以其最终紧固状态示出。最终紧固构型中的标称应变状态导致20.15%的永久塑性变形,这可能会缩短紧固件的使用寿命。

使用1.5英寸(3.8cm)的单螺杆挤出机挤出78重量%的“D180M”均聚物聚丙烯(可得自巴西圣保罗的Braskem公司(Braskem,SaoPauloBrazil))和22重量%的Adflex聚烯烃(可以商品名“Adflex V109F聚烯烃”得自英国伦敦的利安德巴塞尔工业公司(LyondellBasellIndustriesN.VLondonUK))的组合。将进料流引入由德克萨斯州奥兰治的科罗炼公司(Cloeren Inc.,Orange,Tex.)制造的平片模头顶部的模头歧管。将熔融聚合物在220℃下从平坦片材模具作为片材标称挤出到带有橡胶辊和工具辊的轧制浇铸挤出带离辊隙中。橡胶辊迫使熔融聚合物进入标称表面温度为50℃至75℃的工具辊中。熔融聚合物在辊上固化,并且从橡胶辊辊隙点180度缠绕之后,从模制辊移除结构化膜,如美国专利6,106,922(Cejka)所述。工具辊在表面上具有一致的584微米(μm)深度的柱结构,所述柱结构呈有序图案,所述图案类似于由可商购获得的可重新闭合的紧固件SJ4570(由明尼苏达州圣保罗的3M以Dual Lock品牌出售)利用的按比例缩小的图案。该阵列在US3408705A中有所描述。

使用定时加热和加压的回旋压机(得自Geo Knight&CoInc,StBrockton MA USA的Air Operated Automatic DC16AP 14x16 digital swinger)以成片方式对柱加盖。将压机设定为325℉的温度、30psi的气压,并保持5秒。将幅材切成宽度为13mm且长度为50mm的条带。当通过将条带折叠到其自身上用手测试时,紧固件使用滚过闭合件的刚性棒闭合,并具有足够的抗剥离能力。最终紧固元件的尺寸为Z1=208.54μm、Z2=89.53μm、Z4=92.81μm、X1=280.18μm和X4=435.41μm,导致总配合厚度为394μm。

根据美国专利6372323(Kobe)中所述的工艺,微通道流体控制膜通过挤出、将低密度聚乙烯聚合物(DOW955i)压印到回转型刀具上来制备。通过金刚石车削图2B中示出的为负性浮雕的凹槽图案来制备该工具。相对于柱轴以80°螺旋角切割凹槽,从而产生具有相对于膜纵向的(幅材长度方向(downweb))方向以20°而取向的通道的膜,如美国2017/0045285A1(Halverson)所述。将聚合物在挤出机中于365℉(185℃)下熔融并且使用500psi的辊隙压力通过模头进入加热至200℉(93℃)的工具辊和70℉(21.1℃)的光滑支承辊之间的辊隙。调整挤出机速度和工具旋转速度以生产具有210微米总体厚度的膜。

使用定时加热和加压的回旋压机(得自Geo Knight&CoInc,StBrockton MA USA的Air Operated Automatic DC16AP 14x16 digital swinger)以成片方式对压印结构加盖。将压机设定为350℉的温度、30psi的空气压力,并保持5秒。将幅材切成宽度为13mm且长度为13mm的条带。当通过将条带折叠到其自身上用手测试时,紧固件使用滚过闭合件的刚性棒闭合,并具有足够的抗剥离能力。最终柱结构的尺寸为Z1=101.9μm、Z2=53.1μm、Z4=95.5μm、X1=74.3μm和X4=161.3μm,从而得到293μm的总配合厚度。

该阵列提供单向滑动膜,该单向滑动膜可用于限制电子部件在电子设备中的运动,但在寿命结束时允许部件的脱离和移除。

为了评估紧固构件设计是否可处于紧固构型和未紧固构型一次或多次而不破坏紧固件的功能,开发了具有相同商业代码、实施例5的边界条件和材料特性的有限元模型(FEM),用于捕获系统变形对总配合厚度为200微米的构造的特征中的塑性应变生成的影响。剩余所使用的尺寸包括于表1中。监测分散在整个可变形网格中的节点处的应变结果,以确定是否转变为塑性应变(不可逆变形)。该系统的塑性应变性能类似于实施例5,示出了该紧固系统的可扩展性。整体较小的单元格的闭合力类似。在实例5中,计算出15.72psi的平均闭合压力。在实施例8中,计算出15.96psi的平均闭合压力。处于其最大变形状态的紧固系统构造显示6.3%的应变。处于其最终紧固状态的紧固系统构造显示0.0%的残余应变。

在不偏离本公开的范围和精神的情况下,本领域技术人员可以对本公开进行各种修改和变动,并且应当理解,不应将本公开不当地限制于本文列出的例示性实施方案。以上引用的所有专利和专利申请的全文均据此以引用方式并入该文档中。

- 用于电子设备中的部件的紧固件

- 用于电子设备的外壳部件,电子设备和用于制造外壳部件的方法