扩眼钻头

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及石油天然气、地热、物探等钻井设备技术领域,是一种扩眼钻头。

背景技术

石油天然气钻井工程中,扩眼钻头能够在钻进的同时扩大井眼直径。钻井过程中常规钻头易出现机械钻速慢、钻头寿命短等问题。扩眼钻头由扩眼钻头和领眼钻头组成,改变了传统的切削破岩方式,钻进过程中,先通过领眼钻头钻出直径较小的井眼,随后通过扩眼钻头将井眼扩大至设计井眼。由于现有扩眼钻头大多将扩眼部分设计为长圆滑曲线扩眼轮廓,相比于常规钻头(如PDC钻头),扩眼钻头与岩石接触面积有明显增加,这将大大降低钻头的攻击性,增加扩眼钻头的扭矩和能量消耗,明显降低钻头钻进效率,而且同时带来钻头扭矩大、憋跳严重、对钻头和钻柱造成不同程度的损害。另外,圆滑的长段过渡,明显减弱了扩眼钻头分级破岩的应力释放效应,阻碍了钻头破岩效率的提高,掩盖了扩眼钻头提高钻进效率的优势。

发明内容

本发明提供了一种扩眼钻头,克服了上述现有技术之不足,其能有效解决现有常规钻头存在的机械钻速慢、钻头寿命短使得难钻地层钻井机速低,建井周期长的问题。

本发明的技术方案是通过以下措施来实现的:一种扩眼钻头,包括钻头本体、领眼体和扩眼体,钻头本体外侧由下至上间隔设有领眼体和扩眼体,领眼体包括第一刀翼和第一切削元件,钻头本体下部外侧沿圆周间隔均布有若干个第一刀翼,每个第一刀翼上均间隔设有第一切削元件,扩眼体包括第二刀翼、第二切削元件和第三切削元件,对应第一刀翼上方位置的钻头本体中部外侧沿圆周间隔固定有数量不少于第一刀翼数量的第二刀翼,每个第二刀翼的外侧面均包括至少两个布齿面,于上下方向上相邻的两个布齿面与钻头本体中心轴线之间的距离由下至上依次增大,每个第二刀翼上相邻两个布齿面的过渡部位均成型有第一过渡面,每个第二刀翼下部与钻头本体外侧之间的过渡部位均成型有第二过渡面,布齿面上设置有第二切削元件,第一过渡面和第二过渡面上均设置有第三切削元件。

下面是对上述发明技术方案的进一步优化或/和改进:

上述钻头本体上部外侧可沿圆周间隔固定有若干个保径体,保径体上部外侧上下间隔设有若干个第一保径切削元件。

上述对应最上方第一切削元件上方位置的第一刀翼外侧可固定有向外凸出的保径凸台,保径凸台外侧间隔均布有若干个第二保径切削元件。

上述第三切削元件可为扇形聚晶金刚石复合片或者锥形聚晶金刚石复合片或楔形聚晶金刚石复合片。

上述第二保径切削元件形成的切削圆的直径可为第一直径,第一保径切削元件形成的切削圆的直径为第二直径,第一直径大于等于第二直径的二分之一。

作为一种优选,上述保径体可包括若干个沿圆周间隔固定于钻头本体上部外侧的第三刀翼,每个第四刀翼均位于对应位置的第二刀翼上方,每个第四刀翼下部和钻头本体上部外侧的过渡部位均成型有第五过渡面,每个第四刀翼上部和钻头本体外侧的过渡部位成型有第六过渡面,第一保径切削元件沿上下向间隔设于第四刀翼外侧,第五过渡面上设置有第五切削元件。

上述第三过渡面上可设置有第四切削元件。

上述保径凸台外侧于上下向上的高度可为第一距离,第四过渡面下侧与最下方的第三切削元件下端之间的距离为第二距离,第四过渡面下侧与第二刀翼外侧上端之间的距离为第三距离,第三距离大于等于第二距离的三分之一,第一距离大于等于第二距离的四分之一,并且第一距离小于等于第二距离。

作为另一种优选,上述保径体可包括若干个沿圆周间隔设置于钻头本体上部外侧的第四刀翼,每个第四刀翼均位于对应位置的第二刀翼上方,每个第四刀翼下部和钻头本体上部外侧的过渡部位均成型有第五过渡面,每个第四刀翼上部和钻头本体外侧的过渡部位成型有第六过渡面,第一保径切削元件沿上下向间隔设于第四刀翼外侧,第五过渡面上设置有第五切削元件。

上述保径体还可包括若干个沿圆周间隔固定于钻头本体上部外侧的第五刀翼,每个第五刀翼均位于对应位置的第二刀翼上方,第五刀翼上部和对应位置的第四刀翼下部固定连接,每个第五刀翼下部和钻头本体上部外侧的过渡部位均成型有第七过渡面,第七过渡面上设置有第六切削元件。

上述第五刀翼外侧可设置有第七切削元件。

上述保径凸台外侧于上下向上的高度可为第一距离,第四过渡面下侧与最下方的第三切削元件下端之间的距离为第二距离,第四过渡面下侧与第二刀翼外侧上端之间的距离为第三距离,第三距离大于等于第二距离的三分之一,第一距离大于等于第二距离的四分之一,并且第一距离小于等于第二距离。

上述每相邻的两个第一刀翼之间的钻头本体下部均可设有第一喷嘴,对应第一刀翼上方与第二刀翼下方或者第一刀翼上方与第三刀翼下方之间的钻头本体中部均沿圆周间隔分布有数量不少于第一喷嘴数量的第二喷嘴。

本发明结构合理而紧凑,将扩眼体上的切削元件按照阶梯的形式排布,形成明显的阶梯状无侧限井底形貌,能够释放更多地层围限应力,应力释放效应明显,降低岩石强度,阶梯拐角处易产生应力集中,有利于岩石产生体积破碎,钻头本体上的钻压直接施加到领眼钻头和扩眼的台阶面上,钻压直接用于钻头切削齿对钻进地层的侵入,有效利用钻压能量,能明显提高钻头的攻击性和钻进速度,减少了扩眼体与井壁的接触面积,减少钻头扭矩和钻进能量损耗,能够有效提高钻井效率,减少能耗,提高钻头使用寿命,降低钻柱损害,提高钻井安全性。

附图说明

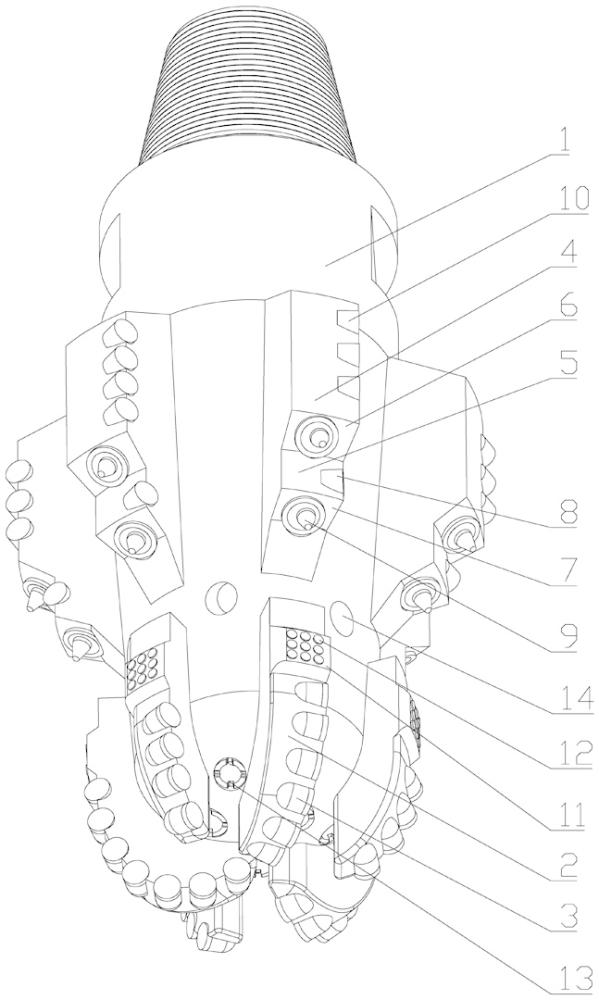

附图1为实施例一的立体结构示意图。

附图2为实施例二的主视结构示意图。

附图3为实施例三的立体结构示意图。

附图4为实施例三的主视结构示意图。

附图5为实施例三的主视结构示意图。

附图6为实施例一中第三切削元件(锥形聚晶金刚石复合片)结构示意图。

附图7为实施例一中第三切削元件(扇形聚晶金刚石复合片)结构示意图。

附图中的编码分别为:1为钻头本体,2为第一刀翼,3为第一切削元件,4为第二刀翼,5为布齿面,6为第一过渡面,7为第二过渡面,8为第二切削元件,9为第三切削元件,10为第一保径切削元件,11为保径凸台,12为第二保径切削元件,13为第一喷嘴,14为第二喷嘴,15为第三刀翼,16为第三过渡面,17为第四过渡面,18为第四切削元件,19为第四刀翼,20为第五过渡面,21为第五切削元件,22为第六切削元件,23为第五刀翼,24为第六过渡面,25为第七切削元件,26为第七过渡面,D1为第一直径,D2为第二直径,L1为第一距离,L2为第二距离,L3为第三距离,L4为第四距离,L5为第五距离。

具体实施方式

本发明不受下述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。

在本发明中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

下面结合实施例及附图对本发明作进一步描述:

实施例一:如附图1、7所示,该扩眼钻头包括钻头本体1、领眼体和扩眼体,钻头本体1外侧由下至上间隔设有领眼体和扩眼体,领眼体包括第一刀翼2和第一切削元件3,钻头本体1下部外侧沿圆周间隔均布有若干个第一刀翼2,每个第一刀翼2上均间隔设有第一切削元件3,扩眼体包括第二刀翼4、第二切削元件8和第三切削元件9,对应第一刀翼2上方位置的钻头本体1中部外侧沿圆周间隔固定有数量不少于第一刀翼2数量的第二刀翼4,每个第二刀翼4的外侧面均包括至少两个布齿面5,于上下方向上相邻的两个布齿面5与钻头本体1中心轴线之间的距离由下至上依次增大,每个第二刀翼4上相邻两个布齿面5的过渡部位均成型有第一过渡面6,每个第二刀翼4下部与钻头本体1外侧之间的过渡部位均成型有第二过渡面7,布齿面5上设置有第二切削元件8,第一过渡面6和第二过渡面7上均设置有第三切削元件9。

根据需求,第一切削元件3和第二切削元件8均可为圆柱形聚晶金刚石复合片,第一过渡面6和第二过渡面7均为倾斜面。在使用过程中,由于扩眼体的半径较大,钻头本体1旋转工作时扩眼体上切削元件的刮切速度(线速度)高于领眼体上的切削元件的刮切速度,对应第一刀翼2上方位置的钻头本体1中部外侧沿圆周间隔固定有数量不少于第一刀翼2数量的第二刀翼4,能够增加扩眼体的布齿空间,并提高钻头工作稳定性和扩眼体使用寿命,将扩眼体上的切削元件按照阶梯的形式排布,形成明显的阶梯状无侧限井底形貌,能够释放更多地层围限应力,应力释放效应明显,降低岩石强度,阶梯拐角处易产生应力集中,有利于岩石产生体积破碎,因此能明显提高岩石破碎效率;扩眼体为阶梯状切削轮廓,钻头本体1上的钻压直接施加到领眼钻头和扩眼的台阶面上,钻压直接用于钻头切削齿对钻进地层的侵入,有效利用钻压能量,能明显提高钻头的攻击性和钻进速度;阶梯状扩眼体,减少了扩眼体与井壁的接触面积,减少钻头扭矩和钻进能量损耗,本发明结构合理而紧凑,能够有效提高钻井效率,减少能耗,提高钻头使用寿命,降低钻柱损害,提高钻井安全性。

可根据实际需要,对上述扩眼钻头作进一步优化或/和改进:

如附图1、7所示,钻头本体1上部外侧沿圆周间隔固定有若干个保径体,保径体上部外侧上下间隔设有若干个第一保径切削元件10。

根据需求,第一保径切削元件10可为圆柱形聚晶金刚石复合片。在使用过程中,保径体能提高钻头扶正和工作稳定性的同时,避免保径体不缩径,减少钻头的损坏,延长使用寿命。

如附图1、7所示,对应最上方第一切削元件3上方位置的第一刀翼2外侧固定有向外凸出的保径凸台11,保径凸台11外侧间隔均布有若干个第二保径切削元件12。

根据需求,第二保径切削元件12可为圆柱形聚晶金刚石复合片。在使用过程中,通过这样的设置,能够提高钻头扶正和工作稳定性的同时,避免领眼不缩径,减少钻头的损坏,延长使用寿命。

如附图1、5、6、7所示,第三切削元件9为扇形聚晶金刚石复合片或者锥形聚晶金刚石复合片或楔形聚晶金刚石复合片。

根据需求,第一过渡面6上的第二切削元件8为一个垂直固定于第一过渡面6上的扇形聚晶金刚石复合片,第二过渡面7上的第三切削元件9为一个垂直固定于第二过渡面7上的锥形聚晶金刚石复合片。在使用过程中,通过这样的设置,钻头本体1上的钻压直接施加到领眼钻头和扩眼的台阶面上,钻压直接用于钻头切削齿对钻进地层的侵入,有效利用钻压能量,能明显提高钻头的攻击性和钻进速度。

第二保径切削元件12形成的切削圆的直径为第一直径D1,第一保径切削元件10形成的切削圆的直径为第二直径D2,第一直径D1大于等于第二直径D2的二分之一。

在使用过程中,通过这样的设置,能够形成较大比例的领眼体直径,保证了领眼体对钻头的扶正定心作用,提高扩眼钻头的工作稳定性。

实施例二:如附图2所示,保径体包括若干个沿圆周间隔固定于钻头本体1上部外侧的第三刀翼15,每个第三刀翼15下侧均和对应位置的第二刀翼4上侧固定连接,每个第三刀翼15下部和对应位置的第二刀翼4上部的过渡部位均成型有第三过渡面16,每个第三刀翼15上部和钻头本体1外侧的过渡部位均成型有第四过渡面17,第一保径切削元件10沿上下向间隔设于第三刀翼15外侧。

根据需求,第一保径切削元件10沿上下向间隔设于第三过渡面16和第四过渡面17之间的第三刀翼15外侧,第三过渡面16和第四过渡面17均为倾斜面。在使用过程中,每个第三刀翼15下侧均和对应位置的第二刀翼4上侧固定连接,能够提高第三刀翼15与钻头本体1之间的连接强度,进而增强第一保径切削元件10的连接强度,提高本发明的可靠性。

如附图2所示,第三过渡面16上设置有第四切削元件18。

根据需求,第四切削元件18可为一个垂直固定于第三过渡面16上的扇形聚晶金刚石复合片。在使用过程中,通过这样的设置,避免第一保径切削元件10的钻眼不缩径,减少钻头的损坏,延长使用寿命。

如附图2所示,保径凸台11外侧于上下向上的高度为第一距离L1,第四过渡面17下侧与最下方的第三切削元件9下端之间的距离为第二距离L2,第四过渡面17下侧与第二刀翼4外侧上端之间的距离为第三距离L3,第三距离L3大于等于第二距离L2的三分之一,第一距离L1大于等于第二距离L2的四分之一,并且第一距离L1小于等于第二距离L2。

在使用过程中,第三距离L3大于等于第二距离L2的三分之一,由于扩眼体产生的工作扭矩较大,合适的设置第三距离L3能稳定钻头,并避免扩眼体缩径,还能够提高井壁质量,减少井壁复杂(如不规则、垮塌、缩径等)情况的发生;第一距离L1大于等于第二距离L2的四分之一,并且第一距离L1小于等于第二距离L2,领眼体能提高钻头扶正和工作稳定性的同时,避免领眼不缩径,减少钻头的损坏,延长使用寿命,合适的第二距离L2和第三距离L3确保了扩眼部分的岩石围限作用被充分释放,彻底降低岩石强度,提高破岩效率。

实施例三:如附图3、4所示,保径体包括若干个沿圆周间隔设置于钻头本体1上部外侧的第四刀翼19,每个第四刀翼19均位于对应位置的第二刀翼4上方,每个第四刀翼19下部和钻头本体1上部外侧的过渡部位均成型有第五过渡面20,每个第四刀翼19上部和钻头本体1外侧的过渡部位成型有第六过渡面24,第一保径切削元件10沿上下向间隔设于第四刀翼19外侧,第五过渡面20上设置有第五切削元件21。

根据需求,第一保径切削元件10沿上下向间隔设于第五过渡面20与第六过渡面24之间的第四刀翼19外侧,第五过渡面20和第六过渡面24均为倾斜面,第五切削元件21可为一个垂直设置与第五过渡面20上的锥形聚晶金刚石复合片。在使用过程中,通过这样的设置,便于灵活设置第四刀翼19,能够针对不同的地层进行旋转,有效提高钻井效率,减少能耗,提高钻头使用寿命,降低钻柱损害,提高钻井安全性。

如附图3、4所示,保径体还包括若干个沿圆周间隔固定于钻头本体1上部外侧的第五刀翼23,每个第五刀翼23均位于对应位置的第二刀翼4上方,第五刀翼23上部和对应位置的第四刀翼19下部固定连接,每个第五刀翼23下部和钻头本体1上部外侧的过渡部位均成型有第七过渡面26,第七过渡面26上设置有第六切削元件22。

根据需求,第七过渡面26为倾斜面,第六切削元件22可为一个垂直设置与第七过渡面26上的锥形聚晶金刚石复合片。在使用过程中,将保径体上的切削元件按照阶梯的形式排布,形成明显的阶梯状无侧限井底形貌,能够释放更多地层围限应力,应力释放效应明显,降低岩石强度,阶梯拐角处易产生应力集中,有利于岩石产生体积破碎,因此能明显提高岩石破碎效率。

如附图3、4所示,第五刀翼23外侧设置有第七切削元件25。

根据需求,第七切削元件25可为圆柱形聚晶金刚石复合片,第七切削元件25固定安装于第七过渡面26上方的第五刀翼23外侧。在使用过程中,通过这样的设置,避免第六切削元件22的钻眼不缩径,减少钻头的损坏,延长使用寿命。

如附图3、4所示,保径凸台11外侧于上下向上的高度为第一距离L1,第六过渡面24下侧与最下方的第三切削元件9下端之间的距离为第四距离L4,第六过渡面24下侧与第五刀翼23外侧上端之间的距离为第五距离L5,第五距离L5大于等于第四距离L4的三分之一,第一距离L1大于等于第四距离L4的四分之一,并且第一距离L1小于等于第四距离L4。

在使用过程中,第五距离L5大于等于第四距离L4的三分之一,由于保径体产生的工作扭矩较大,合适的设置第五距离L5能稳定钻头,并避免保径体缩径,还能够提高井壁质量;第一距离L1大于等于第四距离L4的四分之一,并且第一距离L1小于等于第四距离L4,保径体能提高钻头扶正和工作稳定性的同时,避免保径钻眼不缩径,减少钻头的损坏,延长使用寿命。

如附图2、3、4所示,每相邻的两个第一刀翼2之间的钻头本体1下部均设有第一喷嘴13,对应第一刀翼2上方与第二刀翼4下方或者第一刀翼2上方与第三刀翼15下方之间的钻头本体1中部均沿圆周间隔分布有数量不少于第一喷嘴13数量的第二喷嘴14。

根据需求,第一喷嘴13和第二喷嘴14均为现有公知技术。在使用过程中,通过设置第一喷嘴13和第二喷嘴14,具有对钻头和井底的清洁作用和喷嘴的水力破岩作用,能循环钻井液,冷却钻头、钻具,携带岩屑,并起着压大井底岩石缝隙,辅助破岩的作用,提高钻进速度。

以上技术特征构成了本发明的实施例,其具有较强的适应性和实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

- 一种具有多级扩眼体的双心扩眼钻头

- 一种智能双扩刀翼扩眼桩机钻头