基于动态调整同步位置补偿环节的电液负载模拟器

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及基于动态调整同步位置补偿环节的电液负载模拟器,属于电液伺服控制及半物理仿真领域。

背景技术

电液负载模拟器是一种用于在实验室条件下,模拟承载系统在实际工作过程中所受动态力/力矩的半实物仿真设备。该系统被广泛应用于各种领域,如模拟飞机、导弹的舵机舵面所受到的空气动力/力矩、船舶舵机所受海水液动力/力矩、地震波动态力矩等。使用负载模拟系统可以在实验室环境模拟上述各种载荷,考核舵机装置的结构材料强度、控制精度、响应速度和系统可靠性等动静态性能指标,对舵机装置的整体性能做出评估,减少产品研发成本与周期,对我国国防、工业生产等领域有重大的现实意义。现有技术中,舵机系统与加载系统通过近似刚性连接,当舵机系统运动时会带动加载系统液压缸活塞杆一起运动,使加载系统液压缸内部产生强迫流量,进而产生多余力严重影响加载精度。另外。由于需要模拟加载的载荷谱是非线性函数,因此要求负载模拟器是高阶无静差系统,但由于多余力的存在难以实现动态加载的精确性。加载系统的控制策略需要对多余力进行补偿,这使得控制策略的设计变得更加困难和复杂,难以应用于不同的对象。为了消除多余力,实现高精度加载,降低控制策略的复杂性,实现电液负载模拟器的投产使用,急需一种可消除多余力的电液负载模拟器。

发明内容

本发明的目的在于提供基于动态调整同步位置补偿环节的电液负载模拟器,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:

基于动态调整同步位置补偿环节的电液负载模拟器,其特征在于:包括舵机系统、加载系统和运动同步补偿系统,所述舵机系统包括舵机液压缸底座、舵机系统液压缸、舵机系统液压缸活塞杆、舵机系统控制器、舵机系统伺服阀、位置信号发生器;所述舵机液压缸底座与地面固联;所述舵机系统液压缸与舵机液压缸底座固联;所述舵机系统液压缸活塞杆与舵机系统液压缸为滑动连接;所述舵机系统液压缸活塞杆与舵机系统位移传感器固联;所述舵机系统位移传感器输出端与舵机系统伺服放大器输入端连接;所述舵机系统伺服放大器输出端与舵机系统控制器输入端连接;所述位置信号发生器输出端与舵机系统控制器输入端连接;所述舵机系统控制器输出端与舵机系统伺服阀输入端连接;所述舵机系统伺服阀输出端与舵机系统液压缸连接;所述舵机系统液压缸活塞杆与弹簧板固联,所述弹簧板与负载质量块固联;所述加载系统包括加载液压缸底座、加载液压缸活塞杆、力传感器、加载系统伺服放大器、压力传感器A、压力传感器B、导轨、力函数发生器;所述导轨与舵机液压缸底座固联;所述导轨与滑块为滑动连接;所述加载液压缸底座与滑块固联;所述加载液压缸底座与加载液压缸固联;所述加载液压缸活塞杆与加载液压缸为滑动连接;所述压力传感器A与压力传感器B的输入端与加载液压缸的两腔连接;所述压力传感器A与压力传感器B的输出端与工控机连接;所述加载液压缸活塞杆与力传感器固联,力传感器输出端与加载系统伺服放大器输入端连接;加载系统伺服放大器输出端与加载系统控制器输入端连接;所述将力函数发生器输出端与加载系统控制器输入端连接;所述加载系统控制器输出端与加载系统伺服阀输入端连接;所述加载系统伺服阀输出端与加载液压缸连接;所述力传感器与负载质量块固联;所述运动同步补偿系统包括补偿液压缸底座、补偿液压缸、补偿液压缸活塞杆、补偿系统伺服阀、工控机;所述补偿液压缸底座与地面固联;所述补偿液压缸与补偿液压缸底座固联;所述补偿液压缸活塞杆与补偿液压缸为滑动连接;所述补偿液压缸活塞杆与加载液压缸底座固联;所述补偿液压缸活塞杆与补偿系统位移传感器固联;所述补偿系统位移传感器输出端与补偿系统伺服放大器输入端连接;所述补偿系统伺服放大器输出端与工控机连接;所述工控机与补偿系统控制器输入端连接;所述位置信号发生器输出端与补偿系统控制器输入端连接;所述补偿系统控制器输出端与补偿系统伺服阀输入端连接;所述补偿系统伺服阀输出端与补偿液压缸连接。

进一步的,所述位置信号发生器将位置信号指令传输至舵机系统控制器与补偿系统控制器;所述舵机系统位移传感器对舵机系统液压缸活塞杆的位置信息进行检测,检测信号经过舵机系统伺服放大器放大输入至舵机系统控制器;所述补偿系统位移传感器对补偿液压缸活塞杆的位置信息进行检测,检测信号经过补偿系统伺服放大器输入至工控机;所述工控机将检测信号输入至补偿系统控制器;所述舵机系统控制器根据位置信号与检测信息对舵机系统伺服阀进行控制;所述补偿系统控制器根据位置信号与检测信息对补偿系统伺服阀进行控制;所述舵机系统伺服阀驱动舵机系统液压缸活塞杆运动;所述舵机系统液压缸活塞杆运动会带动与其固联的弹簧板、负载质量块、力传感器和加载液压缸活塞杆运动;所述补偿系统伺服阀驱动补偿液压缸活塞杆运动;所述补偿液压缸活塞杆运动会带动与其固联的加载液压缸底座、滑块和加载液压缸运动;所述加载液压缸与加载液压缸活塞杆可以保持同步运动,其内部不会产生强迫流量进而产生多余力。

更进一步的,所述压力传感器A与压力传感器B对加载液压缸两腔的压力进行检测,将检测压力差信号传递给工控机;所述工控机将检测压力差信号转换为数字量信号输入至补偿系统控制器;所述补偿系统控制器根据数字量信号驱动补偿系统伺服阀对补偿液压缸活塞杆进行控制;所述补偿液压缸活塞杆运动会带动与其固联的加载液压缸底座、滑块和加载液压缸运动,补偿安装误差、加工误差等因素的影响以保证加载液压缸与加载液压缸活塞杆的严格同步运动。

本发明的工作原理是:舵机系统控制器根据位置信号发生器给定的位置信号与舵机系统位移传感器检测的舵机系统液压缸活塞杆位置信号的偏差控制舵机系统伺服阀,进而驱动舵机系统液压缸活塞杆运动,舵机系统液压缸活塞杆运动带动与其固联的弹簧板、负载质量块、力传感器和加载液压缸活塞杆运动。同时,补偿系统控制器根据位置信号发生器给定的位置信号与补偿系统位移传感器检测的补偿液压缸活塞杆位置信号的偏差控制补偿系统伺服阀,进而驱动补偿液压缸活塞杆运动,补偿液压缸活塞杆运动带动与其固联的加载液压缸底座、加载液压缸和滑块在导轨上滑动,压力传感器A与压力传感器B将加载液压缸两腔的压力差信号传递给工控机,工控机将检测压力差信号转换为数字量信号输入至补偿系统控制器,补偿系统控制器控制补偿系统伺服阀驱动补偿液压缸活塞杆运动,对安装误差、加工误差等因素进行补偿,保证加载液压缸与加载液压缸活塞杆的严格同步运动,消除了多余力。同时,加载系统控制器根据力函数发生器给定的加载信号与力传感器的检测信号控制加载系统伺服阀驱动加载液压缸活塞杆,完成对舵机系统的加载。

本发明的有益效果是:本发明提出的基于动态调整同步位置补偿环节的电液负载模拟器,舵机系统的主动运动不会对负载模拟器系统加载性能产生干扰,该负载模拟器不存在多余力,可以实现加载力的高精度加载,控制策略无需考虑多余力的补偿问题,控制策略的复杂性降低,采用电液伺服系统,具有高精度、高频响的力矩加载性能。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

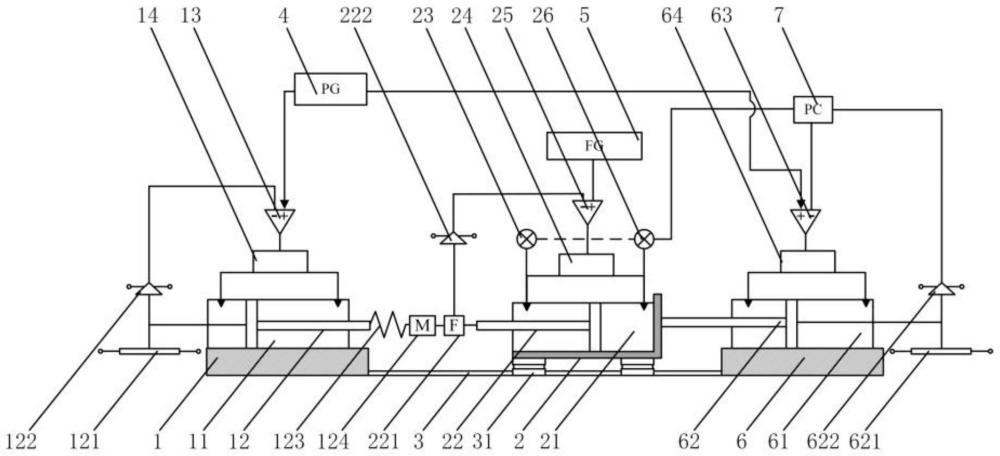

图1为本发明的结构示意图。

图中:1-舵机液压缸底座,11-舵机系统液压缸,12-舵机系统液压缸活塞杆,121-舵机系统位移传感器,122-舵机系统伺服放大器,123-弹簧板,124-负载质量块,13-舵机系统控制器,14-舵机系统伺服阀,2-加载液压缸底座,21-加载液压缸,22-加载液压缸活塞杆,221-力传感器,222-加载系统伺服放大器,23-压力传感器A,24-加载系统伺服阀,25-加载系统控制器,26-压力传感器B,3-导轨,31-滑块,4-位置信号发生器,5-力函数发生器,6-补偿液压缸底座,61-补偿液压缸,62-补偿液压缸活塞杆,621-补偿系统位移传感器,622-补偿系统伺服放大器,63-补偿系统控制器,64-补偿系统伺服阀,7-工控机。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

基于动态调整同步位置补偿环节的电液负载模拟器,如图所示,包括舵机系统、加载系统和运动同步补偿系统,所述舵机系统包括舵机液压缸底座1、舵机系统液压缸11、舵机系统液压缸活塞杆12、舵机系统控制器13、舵机系统伺服阀14、位置信号发生器4;所述舵机液压缸底座1与地面固联;所述舵机系统液压缸11与舵机液压缸底座1固联;所述舵机系统液压缸活塞杆12与舵机系统液压缸11为滑动连接;所述舵机系统液压缸活塞杆12与舵机系统位移传感器121固联;所述舵机系统位移传感器121输出端与舵机系统伺服放大器122输入端连接;所述舵机系统伺服放大器122输出端与舵机系统控制器13输入端连接;所述位置信号发生器4输出端与舵机系统控制器13输入端连接;所述舵机系统控制器13输出端与舵机系统伺服阀14输入端连接;所述舵机系统伺服阀14输出端与舵机系统液压缸11连接;所述舵机系统液压缸活塞杆12与弹簧板123固联,所述弹簧板123与负载质量块124固联;所述加载系统包括加载液压缸底座2、加载液压缸活塞杆22、力传感器221、加载系统伺服放大器222、压力传感器A23、压力传感器B26、导轨3、力函数发生器5;所述导轨3与舵机液压缸底座1固联;所述导轨3与滑块31为滑动连接;所述加载液压缸底座2与滑块31固联;所述加载液压缸底座2与加载液压缸21固联;所述加载液压缸活塞杆22与加载液压缸21为滑动连接;所述压力传感器A23与压力传感器B26的输入端与加载液压缸21的两腔连接;所述压力传感器A23与压力传感器B26的输出端与工控机7连接;所述加载液压缸活塞杆22与力传感器221固联,力传感器221输出端与加载系统伺服放大器222输入端连接;加载系统伺服放大器222输出端与加载系统控制器25输入端连接;所述将力函数发生器5输出端与加载系统控制器25输入端连接;所述加载系统控制器25输出端与加载系统伺服阀24输入端连接;所述加载系统伺服阀24输出端与加载液压缸21连接;所述力传感器221与负载质量块124固联;所述运动同步补偿系统包括补偿液压缸底座6、补偿液压缸61、补偿液压缸活塞杆62、补偿系统伺服阀64、工控机7;所述补偿液压缸底座6与地面固联;所述补偿液压缸61与补偿液压缸底座6固联;所述补偿液压缸活塞杆62与补偿液压缸61为滑动连接;所述补偿液压缸活塞杆62与加载液压缸底座2固联;所述补偿液压缸活塞杆62与补偿系统位移传感器621固联;所述补偿系统位移传感器621输出端与补偿系统伺服放大器622输入端连接;所述补偿系统伺服放大器622输出端与工控机7连接;所述工控机7与补偿系统控制器63输入端连接;所述位置信号发生器4输出端与补偿系统控制器63输入端连接;所述补偿系统控制器63输出端与补偿系统伺服阀64输入端连接;所述补偿系统伺服阀64输出端与补偿液压缸61连接。

进一步的,所述位置信号发生器4将位置信号指令传输至舵机系统控制器13与补偿系统控制器63;所述舵机系统位移传感器121对舵机系统液压缸活塞杆12的位置信息进行检测,检测信号经过舵机系统伺服放大器122放大输入至舵机系统控制器13;所述补偿系统位移传感器621对补偿液压缸活塞杆62的位置信息进行检测,检测信号经过补偿系统伺服放大器622输入至工控机7;所述工控机7将检测信号输入至补偿系统控制器63;所述舵机系统控制器13根据位置信号与检测信息对舵机系统伺服阀14进行控制;所述补偿系统控制器63根据位置信号与检测信息对补偿系统伺服阀64进行控制;所述舵机系统伺服阀14驱动舵机系统液压缸活塞杆12运动;所述舵机系统液压缸活塞杆12运动会带动与其固联的弹簧板123、负载质量块124、力传感器221和加载液压缸活塞杆22运动;所述补偿系统伺服阀64驱动补偿液压缸活塞杆62运动;所述补偿液压缸活塞杆62运动会带动与其固联的加载液压缸底座2、滑块31和加载液压缸21运动;所述加载液压缸21与加载液压缸活塞杆22可以保持同步运动,其内部不会产生强迫流量进而产生多余力。

更进一步的,所述压力传感器A23与压力传感器B26对加载液压缸21两腔的压力进行检测,将检测压力差信号传递给工控机7;所述工控机7将检测压力差信号转换为数字量信号输入至补偿系统控制器63;所述补偿系统控制器63根据数字量信号驱动补偿系统伺服阀64对补偿液压缸活塞杆62进行控制;所述补偿液压缸活塞杆62运动会带动与其固联的加载液压缸底座2、滑块31和加载液压缸21运动,补偿安装误差、加工误差等因素的影响以保证加载液压缸21与加载液压缸活塞杆22的严格同步运动。

本发明的工作原理是:舵机系统控制器13根据位置信号发生器4给定的位置信号与舵机系统位移传感器121检测的舵机系统液压缸活塞杆12位置信号的偏差控制舵机系统伺服阀14,进而驱动舵机系统液压缸活塞杆12运动,舵机系统液压缸活塞杆12运动带动与其固联的弹簧板123、负载质量块124、力传感器和加载液压缸活塞杆22运动。同时,补偿系统控制器63根据位置信号发生器4给定的位置信号与补偿系统位移传感器621检测的补偿液压缸活塞杆62位置信号的偏差控制补偿系统伺服阀64,进而驱动补偿液压缸活塞杆62运动,补偿液压缸活塞杆62运动带动与其固联的加载液压缸底座2、加载液压缸21和滑块31在导轨上滑动,压力传感器A23与压力传感器B26将加载液压缸21两腔的压力差信号传递给工控机7,工控机7将检测压力差信号转换为数字量信号输入至补偿系统控制器63,补偿系统控制器63控制补偿系统伺服阀64驱动补偿液压缸活塞杆62运动,对安装误差、加工误差等因素进行补偿,保证加载液压缸21与加载液压缸活塞杆22的严格同步运动。同时,加载系统控制器25根据力函数发生器5给定的加载信号与力传感器221的检测信号控制加载系统伺服阀24驱动加载液压缸活塞杆22,完成对舵机系统的加载。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 电液负载模拟器多余力的舵机指令动态补偿控制方法

- 电液负载模拟器多余力的舵机指令动态补偿控制方法