一种气浮转台

文献发布时间:2024-01-17 01:17:49

技术领域

本申请涉及工件转动的领域,尤其是涉及一种气浮转台。

背景技术

目前在对工件进行转动的过程中常常使用到工件转台。

现有技术中的一种工件转台包括底座,底座上连接竖杆,竖杆的顶端连接有转动轴承,转动轴承上连接有转盘,转盘传动连接有驱转源;在实施中,将工件放置在工件转台上,然后通过驱转源驱转转盘即可实现工件的转动。

在实现本申请的过程中,发现上述技术至少存在以下问题:转盘本身自重较高,从而导致其与转动轴承之间的摩擦阻力也较大,如此驱转源在驱转转盘的过程中,需要克服转盘与转动轴承之间的摩擦阻力,从而难以使转盘达到预设的转动速度,如此降低转盘的转动精度。

发明内容

为了便于提升转盘的转动精度,本申请提供一种气浮转台。

本申请提供的一种气浮转台采用如下的技术方案:

一种气浮转台,包括底座,所述底座上转动连接有转盘组件,所述转盘组件上设有组件环槽,所述底座上连接有伸进所述组件环槽中的气动轴承,所述气动轴承与所述组件环槽的槽壁之间留有充气间隙,所述气动轴承连接有充气结构,所述气动轴承中开设有与所述充气结构以及所述充气间隙连通的气道组。

通过采用上述技术方案,将工件放到转盘组件上后,然后启动充气结构向启动轴承中的气道组中注入预设压强的空气,空气从气道组中流向充气间隙中,从而在充气间隙中形成高压气膜,高压气膜会挤压转盘组件,从而起到撑住并限位转盘组件的作用,此时转盘组件处于浮起的状态,转盘组件自身的重力不会造成其与底座之间形成摩擦阻力,如此在转动转盘组件时,可以杜绝摩擦阻力对转盘组件的影响,从而便于提升转盘的转动精度。

在一个具体的可实施方案中,所述底座上连接有驱转件,所述驱转件与预设控制结构电连接;所述驱转件上连接有转动杆,所述转动杆与所述转盘组件连接。

通过采用上述技术方案,通过预设控制结构便于对驱转件进行控制,从而使驱转件通过转动杆驱转转盘组件,如此便于控制转盘组件的转动速度机角度等,从而便于控制将转盘组件上放置的工件转动到预设的位置。

在一个具体的可实施方案中,所述转盘组件包括连接在所述转动杆上的顶部环体,所述顶部环体上连接有转盘,所述顶部环体还连接有纵向环体,所述纵向环体连接有底部环体,所述顶部环体、所述纵向环体以及所述底部环体之间形成所述组件环槽;所述充气间隙包括设置在所述气动轴承与所述顶部环体之间的顶部间隙,设置在所述气动轴承与所述纵向环体之间的纵向间隙,以及设置在气动轴承与所述底部环体之间的底部间隙;所述气道组与所述顶部间隙、所述纵向间隙以及所述底部间隙均连通。

通过采用上述技术方案,通过气道组向顶部间隙中充入的空气形成的气膜便于撑住顶部环体,同时,通过气道组向纵向间隙中充入的空气形成的气膜便于撑住纵向环体,同时,通过气道组向底部间隙中充入的空气形成的气膜便于撑住底部环体,如此通过气膜便于撑住组件环槽的三个内壁,如此便于实现气动轴承不与转盘组件接触的同时,还撑起并定位住转盘组件,如此便于杜绝转盘组件与气动轴承之间产生摩擦力,如此,驱转件通过转动杆驱转转盘组件时,不用克服摩擦力,如此便于提升驱转转盘组件的时的转动速度与转动精度。

在一个具体的可实施方案中,所述气道组包括与所述充气结构连通的横向气道,以及与所述横向气道连通的纵向气道;所述横向气道与所述纵向间隙连通,所述纵向气道与所述顶部间隙以及所述底部间隙连通。

通过采用上述技术方案,需要向顶部间隙、纵向间隙以及底部间隙中充气时,启动充气结构,充气结构充入的空气先充入横向气道中,并从横向气道流入与之连通的纵向气道中;进一步的,通过横向气道中的空气进一步充入纵向间隙中,通过纵向气道中的空气进一步流向顶部间隙与底部间隙中,如此,充入空气的顶部间隙、纵向间隙以及底部间隙中的空气可以形成用于撑住转盘组件的气膜,从而可防止转盘组件在转动的过程中与气动轴承发射摩擦。

在一个具体的可实施方案中,所述顶部间隙、所述纵向间隙以及所述底部间隙的厚度范围为4.5μm-5.5μm。

通过采用上述技术方案,控制顶部间隙、纵向间隙以及底部间隙的厚度范围在4.5μm-5.5μm内,可以保证气膜对转盘组件形成较好的支撑效果。

在一个具体的可实施方案中,所述气道组的出气口处连接有节流头,所述节流头中设有用于连通所述气道组与所述充气间隙的节流孔,所述节流孔的孔径小于所述气道组的孔径。

通过采用上述技术方案,由于节流头上的节流孔的孔径小于气道组的孔径,故通过节流孔流入充气间隙中的气体流量相对于气道组中气体的流量会变小,如此便于在充气间隙中形成气膜,从而便于通过气膜撑起转盘组件,从而使转盘组价处于浮起的状态。

在一个具体的可实施方案中,所述底座上设有环绕所述驱转件的冷却水套,所述冷却水套设有进水头与出水头,所述进水头与预设的供水结构连接。

通过采用上述技术方案,通过供水结构将冷却水注入至进水头,从而使冷却时通过进水头进入冷却水套中,然后在通过出水头出流出冷却水套,冷却水在流经冷却水套的过程中,冷却水套可以与驱转件进行热交换,从而便于对处于工作状态的驱转件进行物理降温。

在一个具体的可实施方案中,所述转动杆上设有用于与所述顶部环体以及转盘连接的连接环体,所述连接环体同轴开设有环形槽,所述环形槽的底壁上同轴连接有挡胶环体,所述挡胶环体与所述连接环体之间形成有供胶水注入的注胶槽。

通过采用上述技术方案,将挡胶环体安装在环形槽中后,进一步向挡胶环体与连接环体之间的注脚槽中注入胶水,如此便于防止挡胶环体由于安装不稳,从而发生偏轴现象,进而便于防止对转盘组件的转动平稳性造成不利影响。

在一个具体的可实施方案中,所述挡胶环体与所述转动杆之间形成有供工件嵌入的限位槽,所述转盘上设有用于供工件嵌入的定位槽。

通过采用上述技术方案,将工件嵌入对应的限位槽以及定位槽中,便于防止转盘在带动工件转动的同时工件与转盘相对位移,如此,便于提升转盘带动工件转动的稳定性。

综上所述,本申请包括以下至少一种有益技术效果:

1.便于提升转盘的转动精度;

2.便于防止对转盘组件的转动平稳性造成不利影响;

3.便于提升转盘带动工件转动的稳定性。

附图说明

图1是本申请实施例中一种气浮转台的整体剖视图。

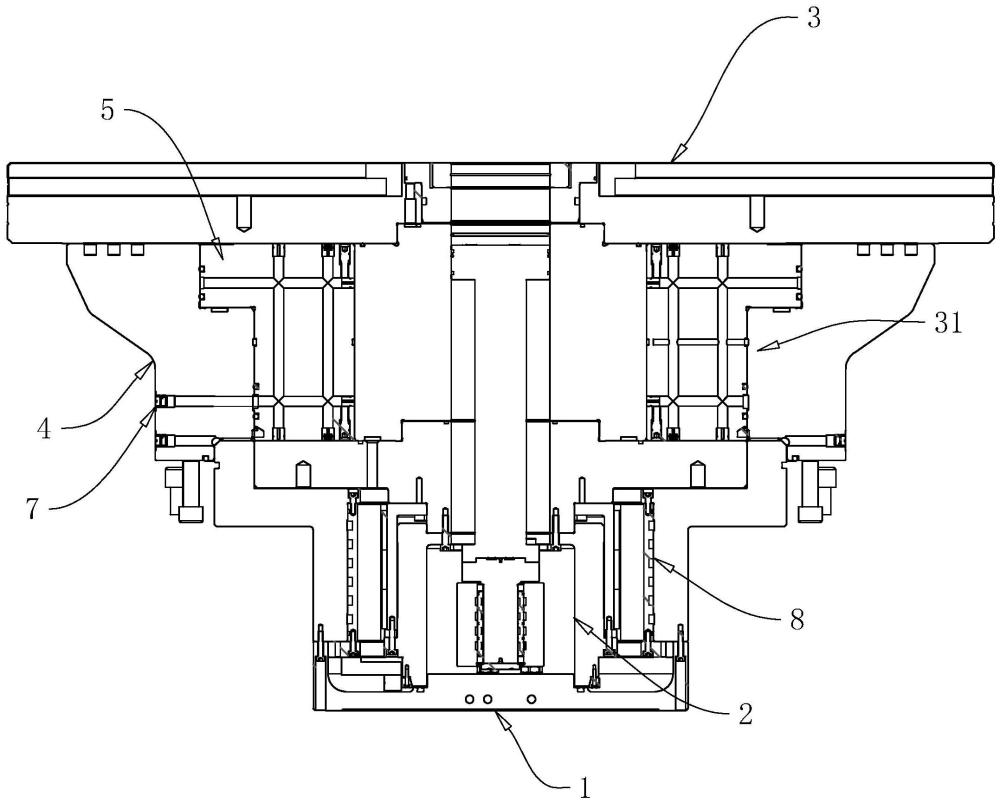

图2是本申请实施例中用于体现底座、驱转组件以及转盘组件之间位置关系的结构示意图。

图3是图2中A部分的放大图。

图4是本申请实施例中顶部环体、转盘、纵向环体、底部环体之间连接关系的结构示意图。

图5是本申请实施例中底座与外壳之间连接关系的结构示意图。

图6是本申请实施例中节流头的结构示意图。

图7是本申请实施例中转盘的俯视图。

图8是本申请实施例中用于体现冷却组件的结构示意图。

附图标记说明:1、底座;2、驱转组件;21、驱转件;22、转动杆;23、转动块;24、连接环体;241、环形槽;25、挡胶环体;251、限位槽;26、注胶槽;3、转盘组件;31、组件环槽;32、顶部环体;33、转盘;331、定位槽;34、纵向环体;35、底部环体;4、外壳;41、进气通道;5、气动轴承;51、气道组;511、第一横向气道;512、纵向气道;513、第二横向气道;52、节流头;521、节流孔一部;522、节流孔二部;6、充气间隙;61、顶部间隙;62、纵向间隙;63、底部间隙;7、充气结构;71、进气头;8、冷却组件;81、冷却水套;82、进水头;83、出水头。

具体实施方式

以下结合附图1-8对本申请作进一步详细说明。

本申请实施例公开一种气浮转台。参照图1,气浮转台包括底座1,底座1上连接有驱转组件2,驱转组件2上连接有转盘组件3,转盘组件3用于放置并限位工件,驱转组件2用于驱动盒转盘组件3进行转动;底座1上环绕驱转组件2连接有外壳4,外壳4上连接有气动轴承5,转盘组件3上设有供所述气动轴承5伸入的组件环槽31,所述气动轴承5与组件环槽31的槽内壁之间留有充气间隙6;气动轴承5上连接有充气结构7,充气结构7用于通过气动轴承5将空气鼓入充气间隙6中,从而使空气间隙中形成用于使转盘组件3浮起的气膜;底座1上环绕驱转组件2还设有冷却组件8,冷却组件8用于对处于工作状态的驱转组件2进行降温。

在实施中,先将工件放置并限位在转盘组件3上,然后启动充气结构7通过启动轴承向充气间隙6中充入空气,从而使充气间隙6中形成气膜,气膜形成后可以托住转盘组件3,从而可以使准盘组件相对于气动轴承5处于浮起状态,进而使托盘组件不与气动轴承5接触;驱转组件2在驱转托盘组件时,托盘组件不会与气动轴承5之间发生摩擦,如此便于杜绝摩擦力阻滞托盘组件的转动的可能,这样,驱转组件2在驱转托盘组件时,避免了摩擦了的阻碍,从而便于提升托盘组件转动时的速度与精度;此外,冷却组件8的使用可防止驱转组件2在工作工程中出现过热宕机的现象。

参照图2,驱转组件2包括连接在底座1顶壁上的且与底座1同轴设置的驱转件21,驱转件21与预设控制结构(图中未示出)电连接,在一个实施例中,控制结构包括与驱转件21电连接的计算机,用于控制驱转件21的转速以及转动角度等;在本实施例中,驱转件21具体为连接在底座1上的电机,且电机的输出轴沿竖直方向设置,在其他实施例中,驱转件21还可为旋转气缸等;驱转件21的输出轴顶端同轴连接有转动杆22,转动杆22的顶端同轴一体成型有转动块23,转动块23呈圆饼状;上述转盘组件3同轴连接在转动块23上。

在实施中,将工件放置在转盘组件3上后,需要驱转转盘组件3时,可通过预设的控制结构对驱转组件2的转速以及转动角度进行控制,从而使转盘组件3达到相应的转速或者转动预设的角度,以便于实现对工件的转动检测或者转动加工等工序。

在一个实施例中,参照图2和图3,驱转组件2还包括环绕连接在转动块23外缘上的连接环体24,连接环体24与转盘组件3同轴连接;连接环体24的顶壁上同轴开设有环形槽241,环形槽241的底壁同轴固定有挡胶环体25,挡胶环体25的外径略小于环形槽241的直径,如此在挡胶环体25的外壁与环形槽241的侧壁之间可以形成位于环形槽241底壁之上的注胶槽26,注胶槽26呈环状,用于供胶水注入。

在实施中,挡胶环体25一般是通过预设螺栓固定在连接环体24上的,在对工件进行高速高精度的旋转过程中,挡胶环体25自身的离心力较强,容易出现偏轴的现象,若挡胶环体25出现偏轴的现象,则会导致驱转组件2的重心不在其中轴上,如此容易导致驱转组件2中的转动杆22在转动时也出现偏轴的现象,从而使得转动杆22在转动的过程中出现微微晃动的现象,进而带动转盘组件3同步出现微微晃动的现象,如此会对工件的高精度转动过程造成不利影响。

在实施中,为了便于防止挡胶环体25出现偏轴的现象,从而防止对工件的高精度转动过程造成不利影响,在本实施例中,在驱转转盘组件3前,向注胶槽26中注入预设的胶水,待胶水干燥后,干燥后的胶水可与作为中介将连接环体24与挡胶环体25连接在一起;如此,胶水可以将挡胶环体25紧固粘连接环体24上,如此便于防止挡胶环体25出现偏轴现象,从而便于防止对工件的高精度转动过程造成不利影响。

参照图4,转盘组件3包括同轴连接在连接环体24外缘上的顶部环体32,顶部环体32的顶壁上同轴连接有转盘33,转盘33用于放置并定位工件;顶部环体32底壁靠近转动杆22的一端同轴连接纵向环体34;纵向环体34底壁远离转动杆22的一端同轴固定有底部环体35;顶部环体32、纵向环体34以及底部环体35均环绕转动杆22设置,并均与转动杆22同轴;顶部环体32的底壁、纵向环体34的外壁以及底部环体35的顶壁依次连接,并共同形成截面呈“U”形的组件环槽31。

在实施中,将工件放置在转盘33上并定位后,通过预设的控制结构控制驱转件21驱转转动杆22,转动杆22在转动的同时带动连接环体24、与连接环体24连接的顶部环体32、与顶部环体32连接的转盘33以及纵向环体34、与纵向环体34连接的底部环体35同步转动。

参照图5,连接在底座1上的外壳4环绕转动杆22设置,并与转动杆22同轴;气动轴承5固定连接在外壳4的内壁上,气动轴承5呈环状,且气动轴承5伸进上述组件环槽31中;具体的,气动轴承5的顶壁靠近顶部环体32的底壁设置,且与顶部环体32的底壁平行;气动轴承5的内环壁靠近纵向环体34的外壁设置,且与纵向环体34的外壁同轴;气动轴承5的底壁靠近底部环体35的顶壁设置,且与底部环体35的顶壁平行。

气动轴承5与组件环槽31的槽壁之间留有充气间隙6,具体的,充气间隙6包括气动轴承5的顶壁与顶部环体32的底壁之间留有的厚度介于4.5μm-5.5μm之间的顶部间隙61、气动轴承5的内环壁与纵向环体34的外壁之间留有的厚度介于4.5μm-5.5μm之间的纵向间隙62、气动轴承5的底壁与底部环体35的顶部壁之间留有的厚度介于4.5μm-5.5μm之间的底部间隙63。需要说明的是,在本实施例中,顶部间隙61、纵向间隙62以及底部间隙63的厚度统一优选为5μm。

外壳4上开有进气通道41,充气结构7包括连接在外壳4上且与进气通道41连通的进气头71,进气头71远离进气通道41的一端连接有充气机(图中未示出)。

气动轴承5中开设有气道组51,气道组51包括横向气道,横向气道包括与进气通道41连通的第一横向气道511,第一横向气道511沿气动轴承5的径向设置,气动轴承5中还开设有若干平行于其轴向的纵向气道512,若干纵向气道512均与第一横向气道511连通,若干纵向气道512还共同连通有开设在启动轴承中的第二横向气道513,第二横向气道513与第一横向气道511平行设置,且位于第一横向气道511的上方。需要说明的是,第一横向气道511与第二横向气道513的出气口与纵向间隙62连通,每个纵向气道512的顶端出气口与顶部间隙61连通,每个纵向气道512的底端出气口与底部间隙63连通。

在实施中,通过启动充气机,可使充气机通过进气头71、进气通道41、第一横向气道511向纵向间隙62中鼓入空气,同时还通过与第一横向气道511连通的纵向气道512向顶部间隙61以及底部间隙63中鼓入空气,同时还通过第二横向气道513向纵向间隙62中鼓入空气;如此便于通过鼓入的空气分别抵压顶部环体32、纵向环体34以及底部环体35,从而托住转盘组件3,并使转盘组件3处于浮起的状态。

在一个实施例中,为了便于在顶部间隙61、纵向间隙62以及底部间隙63中形成用于稳定托住转盘组件3的气膜,在第一横向气道511、第二横向气道513以及每个纵向气道512的出气口中均固定有节流头52,节流头52整体呈圆柱状,且节流头52与对应的出气口同轴设置。

参照图5及图6,节流头52中同轴开设有与对应第一横向气道511或第二横向气道513或纵向气道512连通的节流孔,节流孔包括与对应第一横向气道511或第二横向气道513或纵向气道512连通的节流孔一部521,以及与节流孔一部521和对应顶部间隙61或纵向间隙62或底部间隙63连通的节流孔二部522;节流孔一部521的孔径小于对应第一横向气道511或第二横向气道513或纵向气道512的孔径,节流孔二部522的孔径小于对应节流孔一部521的孔径;如此便于降低空气从气道组51进入充气间隙6中的空气流量,从而便于使对应的充气间隙6中形成用于托住转盘组件3的气膜。

在实施中,通过充气机将0.4MPa的空气同步鼓入到第一横向气道511、第二横向气道513以及若干纵向气道512中,通过第一横向气道511、第二横向气道513以及若干纵向气道512中的节流头52将空气流量降低至预设值,如此,进入对应的顶部间隙61、纵向间隙62以及底部间隙63中的空气可以形成对应的气膜。顶部间隙61中的气膜用于向上抵压顶部环体32,纵向间隙62中的气膜用于沿朝向纵向环体34中轴的方向挤压纵向环体34,底部间隙63中的气膜用于向下挤压底部环体35,如此,顶部间隙61、纵向间隙62以及底部间隙63中的气膜可以托住转盘组件3,从而使转盘组件3完全脱离与气动轴承5或者外壳4的接触,如此便于防止转盘组件3与其他部件之间产生物理摩擦,如此便于杜绝降低物理摩擦对转盘组件3转动的影响,从而便于提升转盘组件3的转动速度与转动精度。

在一个实施例中,为了发挥转盘33对工件的定位作用,参照图7,在转盘33的顶壁上开设有沿转盘33径向开设的定位槽331,定位槽331用于供工件嵌入;需要说明的是,上述挡胶环体25的内环与转动块23的底壁共同形成供工件的嵌入的限位槽251。

在实施中,通过将工件同步嵌入限位槽251与定位槽331中,限位槽251与定位槽331同步发挥对工件的定位作用,从而便于提升转盘33对工件的定位效果。

参照图8,冷却组件8包括固定在底座1顶壁上的冷却水套81,冷却水套81环绕驱转件21设置,冷却水套81上设有进水头82与出水头83,其中,进水头82与预设的供水结构(图中未示出)连接,供水结构用于向冷却水套中注入冷却水,出水头83与预设的出水管路连接。

在实施中,驱转件21在转动的过程中会逐渐发热,若驱转件21长时间工作,会产生过度发热现象,过度发热有可能会导致难以高精度地驱转转盘组件3甚至宕机。为了便于防止驱转件21过度发热,在启动后驱转件21后,还启动供水结构向冷却水箱中注入冷却水,冷却水可使冷却水套81处于温度交底状态,如此便于与处于工作状态的驱转件21进行热交换,从而可实现防止驱转件21温度过高的功能;完成热交换后的冷却水进一步经出水头83以及出水管路流出。

本申请实施例一种气浮转台的实施原理为:通过在充气间隙6中产生气膜,利用气膜托住转盘组件3,从而使转盘组件3不与其他部件发生物理接触以杜绝物理摩擦,并使转盘组件3处于浮起的状态,如此在通过驱转组件2驱转转盘组件3,可以极大提升转盘组件3的转动速度,进而提升转盘组件3的转动精度;在提升转盘组件3转动精度的过程中,不会用到润滑油等润滑剂以提升转盘组件3的转动精度,提升了经济效益,并且实现了转盘组件3的零磨损,此外转盘组件3在转动时不会产生由于物理摩擦带来的噪音,降噪效果明显;由于本申请实施例中所介绍的一种气浮转台具有高精度转动的特点,故可广泛应用于高精度加工及测量设备中。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。